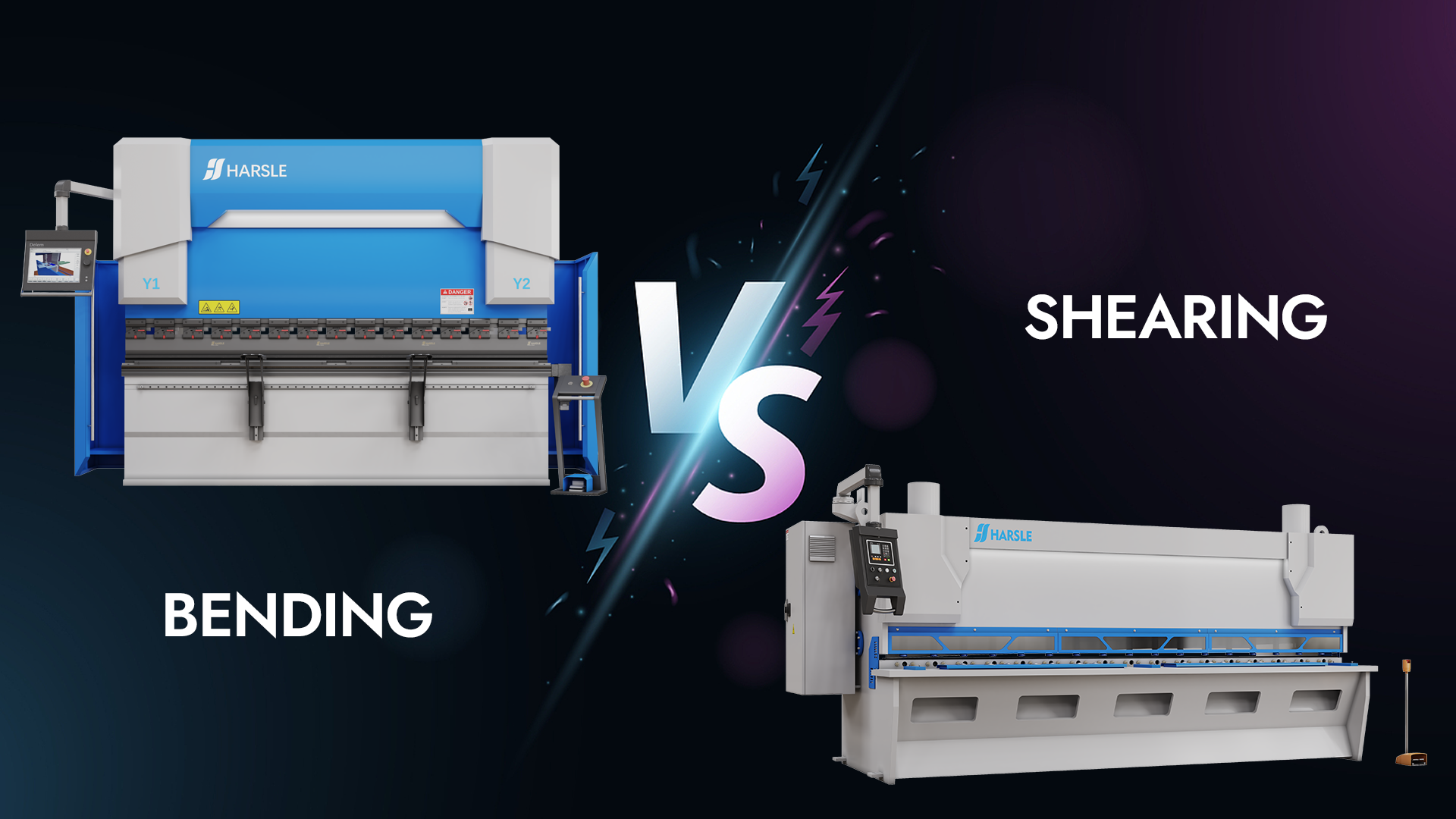

Cięcie i gięcie blach

W mojej rozległej pracy w zakresie obróbki blachy doceniłem kluczową rolę cięcia i gięcia blachy w procesie kształtowania. Obie techniki są fundamentalne dla przekształcania płaskich arkuszy w precyzyjne komponenty wykorzystywane w różnych gałęziach przemysłu. Cięcie umożliwia wydajne cięcie blach, a gięcie umożliwia tworzenie skomplikowanych kształtów i kątów. Przez lata doskonaliłem swoje umiejętności w obu tych obszarach, poznając najlepsze praktyki i techniki, aby osiągać optymalne rezultaty. W tym artykule omówię procesy cięcia i gięcia blachy, podkreślając ich znaczenie i oferując wskazówki, które mogą usprawnić Państwa projekty obróbki.

Cel szkolenia

Po obejrzeniu programu i przejrzeniu materiałów drukowanych widz zdobędzie wiedzę i zrozumienie zasad oraz metod maszynowego cięcia i gięcia blachy.

1. Wyjaśniono zasady ścinania i gięcia

2. Przedstawiono teorię ścinania i gięcia

3. Nauczana jest obsługa maszyn

4. Funkcje narzędzi matrycowych są szczegółowo opisane

Cięcie blachy

Dwiema najbardziej podstawowymi i najstarszymi operacjami obróbki metali są: strzyżenie i gięcie. Cięcie definiuje się jako mechaniczne cięcie dużych arkuszy metalu na mniejsze kawałki o ustalonych rozmiarach. Operacja cięcia, która obejmuje cały obwód, nazywana jest wykrawaniem, a powstały w ten sposób przedmiot obrabiany nazywany jest wykrojem. Gięcie definiuje się jako tworzenie trójwymiarowych kształtów z dwuwymiarowego materiału. Istnieje praktycznie nieograniczona różnorodność kształtów, które można uzyskać zarówno z blachy, jak i blachy o określonej grubości poprzez gięcie.

Większość operacji cięcia odbywa się za pomocą dwóch ostrzy, jednego nieruchomego, a drugiego ruchomego pionowo, które stopniowo przechodzą od jednej strony materiału do drugiej, podobnie jak w przypadku zwykłych nożyc ręcznych. Kątowe ustawienie ostrzy nazywa się kątem natarcia. Należy również wziąć pod uwagę luz między ostrzami lub nożami. Zarówno kąt natarcia, jak i luz między ostrzami zależą od rodzaju i grubości ciętego materiału. „Płaszczyzna poślizgu” to ostateczne pęknięcie od góry i od dołu materiału, powstałe po częściowym przecięciu materiału przez opadające górne ostrze.

Górne ostrze jest zazwyczaj nachylone względem dolnego ostrza pod kątem od 1/2 do 2,5 stopnia. Dzięki temu nacisk cięcia koncentruje się dokładnie w miejscu styku ostrzy i zapewnia cięcie dokładnie równoległe do nich. Nieznaczne przesunięcie pomaga również w usuwaniu materiału spomiędzy ostrzy. Cięcie odbywa się również na matrycy tnącej zamontowanej w prasie do tłoczenia, jednak większość operacji cięcia wykonuje się za pomocą maszyny specjalnie do tego celu zaprojektowanej i nazywanej nożycą.

Typowe ścinanie składa się z:

1. Stałe łoże, do którego przymocowane jest jedno ostrze

2. Pionowo poruszająca się głowica poprzeczna, montowana na górnym ostrzu

3. Seria kołków lub nóżek dociskowych, które utrzymują materiał na miejscu podczas cięcia.

4. System pomiarowy, przedni, tylny lub ramienia kwadratowego, służący do produkcji określonych

5. Rozmiary przedmiotu obrabianego

Nożyce mogą być obsługiwane ręcznie, mechanicznie, hydraulicznie lub pneumatycznie. Można je również klasyfikować ze względu na konstrukcję. Nożyce „szczelinowe” i „bezszczelinowe” są definiowane na podstawie ich ram bocznych i maksymalnego rozmiaru arkusza, jaki mogą obsłużyć.

Nożyce kątowe posiadają dwa ostrza ustawione pod kątem 90 stopni względem siebie i tną jednocześnie w dwóch kierunkach. Nożyce „CNC” można programować do cięcia różnych rozmiarów poprzez automatyczne podawanie materiału do ostrzy.

„Stalarki” są przeznaczone do cięcia kątowników i prętów oraz do wykonywania operacji wykrawania. Ostrość noży lub ostrzy ma decydujący wpływ na jakość krawędzi cięcia i dokładny rozmiar obrabianego przedmiotu. Stępione lub nieprawidłowo ustawione ostrza mogą powodować w ciętym elemencie:

1. Wygięcie lub odchylenie od prostej krawędzi po stronie opadającej nożyc

2. Łuk, który jest tendencją strzyżonej części do wygięcia się w środku

3. Skręcenie, czyli odkształcenie kątowe części od końca do końca

Inną powszechną operacją cięcia jest tzw. „cięcie wzdłużne”. Operacja ta rozpoczyna się od uzyskania zwoju głównego o określonej szerokości. Materiał z tego zwoju jest przepuszczany przez szereg noży obrotowych, które tworzą grupę węższych arkuszy do dalszej obróbki.

Wideo

Blacha Pochylenie się

Gięcie powoduje Kształty w metalu powstają w wyniku działania siły przekraczającej granicę plastyczności materiału, ale poniżej jego maksymalnej wytrzymałości na rozciąganie. Podczas gięcia metal jest rozciągany wzdłuż promienia zewnętrznego i ściskany wzdłuż promienia wewnętrznego. Punkt środkowy między tymi punktami nazywany jest osią obojętną i stanowi punkt, od którego rozpoczynają się obliczenia matematyczne.

Gięcie można wykonywać w matrycach tłoczących przeznaczonych do formowania, jednak zdecydowana większość gięcia odbywa się na prasach krawędziowych. Podobnie jak wiele innych maszyn wykorzystywanych w obróbce metali, prasy krawędziowe mogą być mechaniczne lub hydrauliczne.

W typowej operacji gięcia, element jest umieszczany pomiędzy zestawem matryc górnej i dolnej. Następnie ruchomy suwak opuszcza górną matrycę, wtłaczając materiał do nieruchomej matrycy dolnej. W niektórych konstrukcjach pras krawędziowych, dolna matryca podnosi się, opierając się o nieruchomą matrycę górną.

Główne terminy stosowane w gięciu obejmują:

1. Naddatek na zginanie odnosi się do czynników matematycznych, które określają ostateczny rozmiar części

2. Kąt gięcia to zazwyczaj kąt zawarty między krawędziami giętego przedmiotu obrabianego. Może on również odnosić się do kąta dopełniającego utworzonego przez dwie wygięte linie styczne.

3. Promień gięcia odnosi się do odległości od stycznych, które wychodzą z pozostałych płaskich powierzchni części

4. Sprężystość to tendencja wygiętego kołnierza do powrotu do pierwotnego kształtu. Sprężystość ta może sięgać od 2 do 4 stopni, w zależności od materiału.

Operacje prasy krawędziowej dzielą się na dwie kategorie:

1. Gięcie w powietrzu

2. Zginanie dolne

W trybie gięcia w powietrzu matryca męska nie wciska przedmiotu obrabianego całkowicie w dolną matrycę żeńską.

Wymagane jest mniejsze ciśnienie lub siła niż przy gięciu od dołu. Wiąże się to jednak z kompromisami dotyczącymi sprężystości i dokładności gięcia kołnierza.

W gięciu od dołu, materiał jest całkowicie wciskany w matrycę żeńską, a promień wewnętrzny jest precyzyjnie formowany przez matrycę męską. Dzięki temu możliwe jest uzyskanie niezmiennie dokładnych rozmiarów kołnierzy. Jednakże, gięcie od dołu ma ograniczenia dotyczące maksymalnej grubości roboczej, która zazwyczaj nie przekracza 1/8 cala (3,8 mm).

Istnieją cztery główne typy matryc stosowanych w prasach krawędziowych:

1. Matryce kątowe, stosowane głównie do gięcia w powietrzu

2. Matryce typu „gęsia szyja”, stosowane do gięcia kołnierzy powrotnych

3. Matryce offsetowe, które wytwarzają dwa zagięcia za pomocą jednego skoku prasy

4. Matryce obrotowe, które podczas przesuwania się po materiale formują zagięcie poprzez wypychanie go przez kowadło matrycy

Pomiar, czyli pozycjonowanie przedmiotu obrabianego między matrycami zamykającymi, odbywa się za pomocą kołków lub ograniczników, zazwyczaj znajdujących się za matrycami. Urządzenia te są często sterowane komputerowo, co pozwala na szybkie i powtarzalne ustawienia, maksymalizując wydajność prasy krawędziowej.

Inną operacją gięcia jest „gięcie”. Maszyna do gięcia wykorzystuje listwę gnącą umieszczoną przed górnymi i dolnymi szczękami zaciskowymi. Gięcie można wykonywać pod kątem od 0 do 180 stopni, co sprawia, że maszyna do gięcia jest czasami bardziej wszechstronna niż prasa krawędziowa.

Dziękuję za informację.👍🏻

Fajnie 👍🏻

Świetnie

To dla mnie przyjemność