Kompletny przewodnik po gięciu blach

Gięcie blachy wykorzystuje się głównie maszyny do gięcia Do gięcia blachy w linii prostej, co jest odpowiednie do obróbki wąskich i długich elementów liniowych. Proces gięcia giętarki jest realizowany przez górne i dolne matryce gnące zamocowane na przesuwnym bloku i stole.

Typowe metody gięcia

W zależności od używanego sprzętu do gięcia, metoda gięcia również się różni. Istnieją trzy powszechnie stosowane metody:

1. Swobodne gięcie

W przypadku gięcia swobodnego blacha jest zazwyczaj zaciskana lub przytrzymywana na jednym końcu, podczas gdy drugi koniec jest manipulowany w celu uzyskania pożądanego kąta gięcia. Proces ten pozwala na uzyskanie szerokiego zakresu kątów i kształtów gięcia, w zależności od umiejętności operatora i właściwości giętego materiału.

Zasada działania gięcia swobodnego jest przedstawiona na rysunku (a) poniżej. Dolna matryca w kształcie litery V 1 jest zamocowana na stole roboczym prasy, a górna matryca 2 porusza się ruchem posuwisto-zwrotnym w górę i w dół wraz z suwakiem prasy. Umieść arkusz materiału 3 na dolnej formie, a górna forma wygina arkusz materiału w dół, regulując głębokość zagłębienia górnej formy w dolnej formie, aby uzyskać detale o różnych kątach gięcia.

Zalety: Przy użyciu zestawu prostych form w kształcie litery V można uzyskać szereg różnych kątów gięcia.

Wadami są: pionowe odkształcenie prasy, różnica w wydajności płyty, a niewielkie zmiany spowodują oczywiste zmiany kąta gięcia, dlatego należy dokładnie kontrolować dolny martwy punkt ruchu suwaka, a także sprężyste odkształcenie prasy i odbicie samego przedmiotu obrabianego. Poczekaj na kompensację.

2. Zginanie wymuszone

Gięcie wymuszone jest powszechnie stosowane w przemysłowych procesach produkcyjnych ze względu na możliwość uzyskania dokładnych i powtarzalnych gięcia elementów z blachy. Nadaje się do produkcji wielkoseryjnej i umożliwia formowanie skomplikowanych kształtów z zachowaniem ścisłych tolerancji.

Zasada działania gięcia wymuszonego jest przedstawiona na rysunku (b) poniżej. Gięcie wymuszone znajduje się w końcowej fazie gięcia. Górna matryca 2 dociska blachę 3 do rowka w kształcie litery V w dolnej matrycy 1, zapewniając funkcję korekcji. Odbicie przedmiotu obrabianego jest ograniczone do niewielkiego zakresu. Jednak zestaw form w kształcie litery V pozwala uzyskać tylko określony kąt gięcia, dlatego wszystkie kąty przedmiotu obrabianego muszą być równe, w przeciwnym razie konieczna będzie wymiana formy.

3.Gięcie trzypunktowe

Zasada działania gięcia trzypunktowego jest przedstawiona na poniższym rysunku (c). Oprócz dwóch miejsc na dolnej matrycy 1, które stykają się z materiałem arkuszowym 3, górna płaszczyzna dolnego ruchomego bloku 4 również styka się z materiałem arkuszowym, dlatego proces ten nazywa się „gięciem trzypunktowym”.

Suwak jest wyposażony w amortyzator hydrauliczny, dzięki czemu dokładność ruchu i odkształcenie prasy oraz zmiana wydajności arkusza nie wpływają na kąt gięcia detalu. Zależy to jedynie od głębokości H i szerokości W dolnego rowka matrycy. Dzięki charakterowi gięcia wymuszonego możliwe jest uzyskanie detalu o niewielkim sprężynowaniu i wysokiej precyzji. Oczywiście, poprzez regulację i kontrolę górnego i dolnego położenia ruchomego bloku, można uzyskać różne kąty gięcia detalu również w zestawie formy.

W nowoczesnych giętarkach metody gięcia wymuszonego są rzadko stosowane, a powszechnie stosuje się gięcie swobodne i trójpunktowe. Na przykład, obecnie najpopularniejsza hydrauliczna giętarka do blachy, wykorzystuje hydrauliczny, bezstopniowy system regulacji ciśnienia i pracuje w trybie gięcia swobodnego. Podczas pracy podnoszenie i opuszczanie suwaka oraz regulacja położenia górnego i dolnego są precyzyjnie regulowane za pomocą siłowników hydraulicznych.

Regulacja skoku bloku suwakowego i regulacja położenia zderzaka tylnego są najczęściej wykorzystywane do szybkiej regulacji elektrycznej i ręcznej regulacji precyzyjnej. Zazwyczaj są wyposażone w wyświetlacz cyfrowy i mogą być wyposażone w system sterowania numerycznego, który automatycznie steruje zderzakiem tylnym i skokiem bloku suwakowego. Dokładność tego rodzaju mechanizmu sterowania numerycznego wynosi zazwyczaj do ±0,1 mm lub więcej, co umożliwia ciągłe i szybkie gięcie detali pod wieloma różnymi kątami gięcia, co znacznie poprawia wydajność produkcji.

Rodzaje i zastosowanie matryc do gięcia

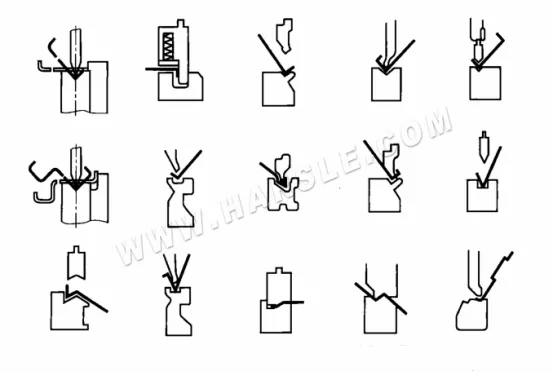

Matryce gnące zamontowane w giętarce można podzielić na dwa rodzaje: matryce ogólne i matryce specjalne. Poniższy rysunek przedstawia kształt powierzchni czołowej matrycy gnącej ogólnej.

Górna forma ma zazwyczaj kształt litery V. Występuje w dwóch rodzajach: z ramieniem prostym i z ramieniem zakrzywionym. Kąt górnej formy z mniejszymi zaokrąglonymi narożnikami wynosi 15°, a promień zaokrąglenia górnej formy jest wykonany w kilku stałych rozmiarach, aby ułatwić wymianę w zależności od potrzeb detalu.

Dolna matryca jest zazwyczaj wykonana z kilku stałych wycięć, odpowiednich do gięcia elementów obrabiarki z czterech stron. Zasadniczo można giąć elementy w kształcie litery V i prostokątne, zarówno rozwarte, jak i ostre. Długość dolnej matrycy jest zazwyczaj taka sama jak długość przedmiotu obrabianego. Blaty stołu są równe lub nieznacznie dłuższe. Wysokość górnej i dolnej matrycy gnącej jest dobierana w zależności od wysokości zamknięcia obrabiarki, a kąt gięcia jest większy niż 18°, gdy używana jest matryca gnąca.

Podczas gięcia elementów na giętarce za pomocą uniwersalnej matrycy gnącej, szerokość B dolnej szczeliny matrycy nie powinna być mniejsza niż dwukrotność sumy promienia zaokrąglenia R elementu i grubości materiału t, powiększonej o odstęp 2 mm, czyli: B>2(t+R)+2. W ten sposób wykrojka nie będzie blokowana ani nie powstaną w niej wgniecenia i rysy podczas gięcia. Jednocześnie, aby zmniejszyć siłę gięcia, należy stosować szersze nacięcie w przypadku twardych materiałów, a mniejsze w przypadku materiałów miękkich. Duże nacięcie wygnie prostą stronę w łuk.

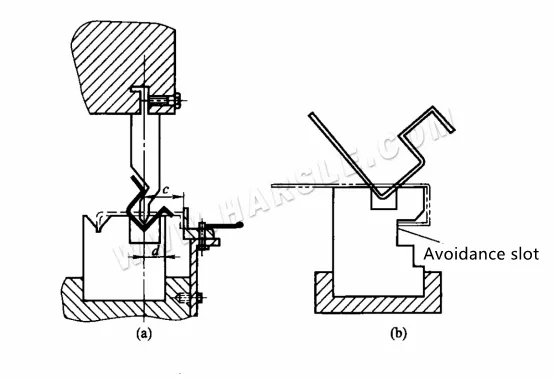

Podczas gięcia wykroju z zagiętą krawędzią, odległość od środka dolnej szczeliny matrycy do jej krawędzi nie powinna być większa niż długość prostego boku giętego elementu. Wymiar d na rysunku (a) poniżej musi być mniejszy niż wymiar C, w przeciwnym razie nie będzie można umieścić wykroju. Podczas gięcia półfabrykatu w kształt haka, a następnie gięcia go, należy użyć dolnej matrycy z rowkiem wychwytowym, jak pokazano na rysunku (b) poniżej.

Wybór formy górnej należy również dostosować do kształtu i rozmiaru detalu. Promień zaokrąglenia końca roboczego formy górnej powinien być nieco mniejszy niż promień gięcia detalu. Zazwyczaj stosuje się formę z ramieniem prostym. W przypadku zablokowania formy z ramieniem prostym, należy ją wymienić na formę z ramieniem zakrzywionym.

Podczas gięcia złożonych detali o wielu narożnikach za pomocą form uniwersalnych, w zależności od liczby narożników, promienia gięcia i kształtu detali, konieczne jest wielokrotne regulowanie przegrody oraz wymiana górnej i dolnej formy. Kolejność pierwszego i drugiego gięcia jest bardzo ważna. Wpływa ona nie tylko na konstrukcję formy i liczbę giętych detali, ale czasami decyduje o możliwości ich wyprodukowania.

Ogólna zasada jest taka: podczas gięcia należy wykonywać je od zewnątrz do wewnątrz, tzn. najpierw zewnętrzny kąt gięcia, wewnętrzny kąt tylnego gięcia, poprzednie gięcia muszą uwzględniać niezawodne pozycjonowanie kolejnego gięcia, a kolejne gięcia nie mogą wpływać na kształt poprzedniego gięcia.

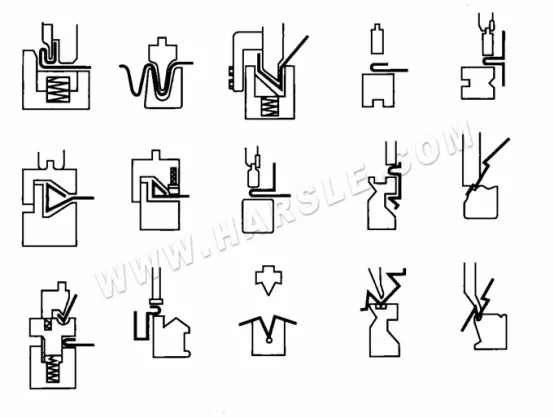

Do gięcia części o dużej objętości produkcyjnej lub o nietypowych kształtach konieczne jest użycie specjalnych form do gięcia. Specjalna matryca do gięcia może być używana w połączeniu z matrycą do gięcia ogólnego lub elementy można giąć oddzielnie. Poniższy rysunek przedstawia specjalną matrycę do gięcia używaną w giętarce.

Poniższe rysunki (a)–(c) przedstawiają proces gięcia rury okrągłej za pomocą specjalnej matrycy w kilku etapach. Specjalna matryca pokazana na rysunku (d) umożliwia jednoczesne gięcie wielu elementów, co zapewnia bardzo wysoką wydajność produkcji. Forma pokazana na rysunku (e) to specjalna forma do gięcia używana w ostatnim procesie. Ze względu na bardzo mały otwór w elemencie, standardowa forma do gięcia może wykonać jedynie gięcie kilku pierwszych procesów.

Obsługa giętarki

Niezależnie od rodzaju matryca do gięcia Przed uruchomieniem giętarki należy wykonać następujące czynności: najpierw usunąć przeszkody z powierzchni roboczej i obrabiarki oraz nasmarować maszynę; następnie sprawdzić, czy wszystkie części maszyny działają prawidłowo. W przypadku wykrycia problemu należy go naprawić na czas, a w szczególności sprawdzić, czy pedał jest elastyczny. Jeśli okaże się, że pedał jest podłączony do samochodu, nie wolno go używać.

Ogólnie rzecz biorąc, obsługę giętarki można przeprowadzić według następującego procesu.

1. Opuść suwak giętarki do najniższego położenia i wyreguluj najniższy punkt suwaka tak, aby wysokość suwaka w pozycji zamkniętej względem stołu roboczego była o 20–50 mm większa od całkowitej wysokości górnej i dolnej matrycy gnącej.

2. Podnieś suwak i zamontuj górną i dolną formę. Ogólna procedura polega na umieszczeniu dolnej formy na stole roboczym, następnie opuszczeniu bloku suwakowego i zamontowaniu górnej formy. Podczas montażu górnej formy, trzymając oba końce równolegle, przesuń blok suwakowy od jednego końca do stałego rowka formy i wciśnij go do środka. Środkowe położenie bloku suwakowego zapewnia równowagę siłową maszyny i jej solidne zamocowanie za pomocą śrub.

Aby zapobiec upadkowi górnej formy i uszkodzeniu dolnej formy lub zranieniu rąk podczas montażu, możesz umieścić kilka drewnianych klocków na dolnej formie, najlepiej kilka drewnianych patyczków o tej samej średnicy, co nie tylko zapobiegnie powyższym wypadkom, ale także umożliwi wsparcie, gdy górna forma jest wpychana do środka równolegle, co oszczędza pracę i jest bezpieczne.

3. Uruchom mechanizm regulacyjny suwaka, aby wprowadzić górną formę do dolnego gniazda formy, a następnie przesuń dolną formę tak, aby oś wierzchołka górnej formy była wyrównana z linią środkową dolnego gniazda formy, a dolna forma została zamocowana.

Obecnie w niektórych giętarkach, biorąc pod uwagę wygodę instalacji i debugowania górnej i dolnej formy, dolna forma jest również zaprojektowana jako dolna podkładka formy i dolna forma rozdzielona, które są połączone w formie wycięcia w kształcie litery U. Mimo że późniejsza wymiana formy jest wygodniejsza, pierwszą instalację i debugowanie należy nadal przeprowadzić zgodnie z powyższymi krokami.

4. Podnieś suwak i wyreguluj mechanizm ogranicznika zamontowany z tyłu stołu roboczego, dostosowując go do rozmiaru gięcia, tak aby górny otwór matrycy i linia gięcia arkusza materiału pokrywały się. Jeśli urządzenie posiada wyświetlacz cyfrowy lub sterowanie numeryczne, regulacja może być elektryczna, a rozmiar pozycjonowania może być regulowany bezpośrednio: za pomocą wyświetlacza lub programowo.

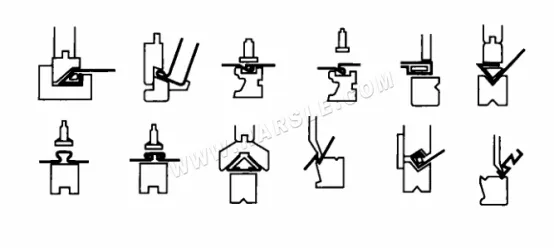

Jeśli urządzenie nie posiada funkcji regulacji elektrycznej, rozmiar pozycjonowania wykroju można regulować ręcznie podczas pracy. Konstrukcja mechanizmu blokującego jest przedstawiona na poniższym rysunku. Wśród nich znajdują się: wspornik 5, zamocowany w rowku w kształcie litery T z boku stołu roboczego za pomocą uchwytu mocującego 6, z możliwością regulacji w górę i w dół. Suwak 2 może przesuwać się wzdłuż wspornika 5 w przód i w tył, dostosowując się do wymaganej pozycji. Jeśli zakres regulacji jest niewielki, płytę odbojową 1 można również regulować w przód i w tył za pomocą nakrętki regulacyjnej 4 i zamocować za pomocą uchwytu 3.

Podczas pracy należy na ogół oznaczyć zmierzony wymiar wartością A, jej wartość wynosi:

A=L+ B/2+C

A: Odległość od boku dolnej matrycy do przegrody, mm;

B- Szerokość dolnego gniazda matrycy, mm;

C1 Odległość od boku matrycy dolnej do krawędzi szczeliny matrycy dolnej, mm;

L - Odległość od linii gięcia do krawędzi wykroju, mm.

Wartość A należy sprawdzić i odpowiednio wyregulować. Rozmiar gięcia można określić dopiero po pomyślnym przejściu pierwszej kontroli, kontroli własnej i kontroli specjalnej.

5. Dostosuj kąt gięcia w razie potrzeby. Kąt gięcia wymaga jedynie dopasowania głębokości górnej formy do dolnej formy, co ułatwia spełnienie wymagań. Zazwyczaj po kilku próbach gięcia z materiałami odpadowymi można określić pracę gięcia.

Sekwencja zginania

W przypadku części wymagających wielokrotnego gięcia, kolejność gięcia jest zazwyczaj następująca: od zewnątrz do wewnątrz. Oznacza to, że najpierw należy wygiąć rogi obu końców, a następnie rogi części środkowej. Wcześniejsze gięcie musi uwzględniać prawidłowe położenie kolejnego gięcia, a kolejne gięcie nie powinno wpływać na uformowaną część poprzedniego gięcia.

Metody przetwarzania typowych części giętych

Uniwersalna giętarka jest wyposażona w specjalne matryce do gięcia, co pozwala na szybkie wdrożenie do produkcji i jest bardzo ekonomiczne. Dlatego znajduje szerokie zastosowanie w produkcji.

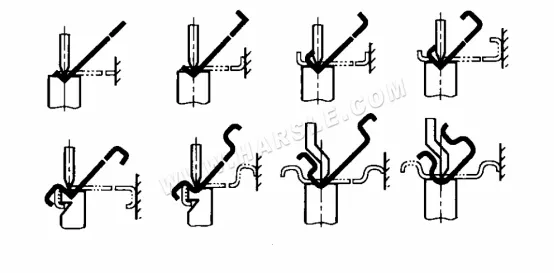

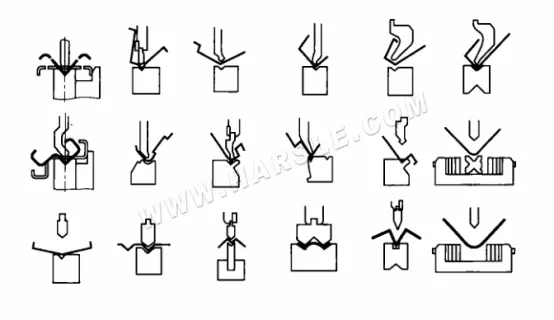

Na rysunku 1 przedstawiono typowy element gnący i jego matrycę gnącą utworzoną przez złożenie krawędzi i narożników.

Na rysunku 2 przedstawiono typowy element do gięcia i formowania oraz jego matrycę gnącą.

Na rysunku 3 przedstawiono typowy element gięty utworzony przez zamek i jego matrycę gnącą.

Rysunek 4 przedstawia typowy element gięty i jego matrycę gnącą.

Wniosek

Gięcie blach to wszechstronny i niezbędny proces w nowoczesnym przemyśle wytwórczym, budowlanym i konstrukcyjnym. Opanowanie zasad i technik gięcia blach opisanych w tym przewodniku pozwoli Ci realizować szeroki zakres projektów z pewnością siebie i precyzją. Niezależnie od tego, czy jesteś początkującym, czy doświadczonym profesjonalistą, ten kompleksowy przewodnik stanowi cenne źródło wiedzy na temat gięcia blach i pozwoli Ci osiągnąć optymalne rezultaty w Twoich projektach.