Centro de documentação

Manuais e guias técnicos abrangentes para ajudá-lo a dominar as máquinas HARSLE e otimizar sua eficiência na usinagem de metais

Como o processamento da série ET aumenta a eficiência?

- Compreendendo a interface de processamento da série ET

- Edição de programas de curvatura no processamento da série ET

- Ajustando os parâmetros de pull-back na série ET

- Ajuste fino dos parâmetros do molde para precisão

- Otimizando Parâmetros de Velocidade para Eficiência

- Definindo parâmetros de arco na série ET

- Utilizando subfunções para máxima versatilidade

- Perguntas Frequentes (FAQ)

- Conclusão

Quando se trata de aumentar a eficiência de máquinas de dobra servo elétricas, o Processamento da Série ET se destaca como um divisor de águas. Se você tem curiosidade sobre como o Sistema de Controle Numérico, especialmente a Série ET, otimiza as operações de dobra de metais, você veio ao lugar certo. Neste artigo, vou me aprofundar em como o Processamento da Série ET se integra aos sistemas de controle numérico de máquinas de dobra servo elétricas para aumentar significativamente a produtividade. Seja para explorar soluções avançadas de dobra ou para atualizar seu maquinário atual, entender a Série ET lhe dará insights valiosos para melhorar a eficiência operacional.

Compreendendo a interface de processamento da série ET

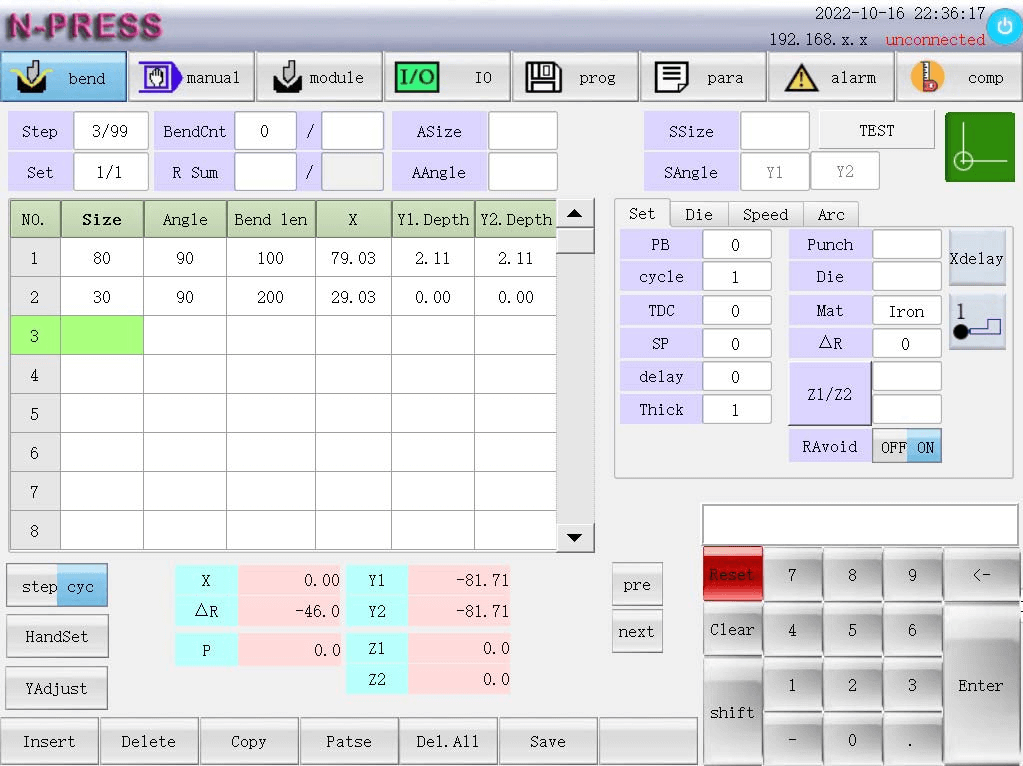

Para começar a usar o Processamento da Série ET, familiarize-se com o layout do painel de controle da Série ET. O design intuitivo inclui uma tela sensível ao toque e um menu intuitivo, facilitando a navegação por diversas configurações. Essas configurações abrangem desde a operação, que permite até 99 operações individuais, até o monitoramento do número atual de ciclos e dobras acumuladas. A compensação completa do eixo X e a compensação de ângulo garantem precisão em cada dobra, com opções de ajustes globais e em etapas únicas. Esta interface foi projetada para tornar seu fluxo de trabalho fluido, permitindo correções rápidas e processamento eficiente.

Clique na tecla de função de processamento para editar o programa de dobra e definir os parâmetros de dobra.

Navegando no visor da série ET

O display de processamento da Série ET fornece atualizações em tempo real, cruciais para otimizar o desempenho da máquina. Os principais recursos incluem:

- Operação: Suporta 99 operações (nº 1 a nº 99) para sequenciamento detalhado.

- Contexto: Exibe a contagem de ciclos atual para monitoramento de produtividade.

- Número de Usinagem: Exibe curvas acumuladas para rastreamento de manutenção.

- Passos de arco (R vezes): Exibe etapas para curvas de arco, auxiliando na precisão.

- Compensações:

- Compensação em tamanho real: Correção global do eixo X.

- Ângulo Completo Compensação: Garante ângulos de curvatura consistentes.

- Dimensão Compensação de etapa única: Ajustes individuais do eixo X.

- Compensação de ângulo único: Ajuste fino do eixo Y1/Y2.

- Modo de origem: Inicia automaticamente o modo de origem para prontidão do eixo.

- Coordenadas do eixo: Exibe as coordenadas atuais para X, Y1, Y2, ΔR, Z1, Z2.

- Indicador de pressão: Mostra a tonelagem de pressão de flexão necessária.

- Navegação por etapas: Alterne facilmente entre as etapas de sequenciamento.

A utilização desses recursos do display de processamento da série ET aumenta a precisão e a eficiência operacional, dando suporte ao SEO ao se alinhar à intenção do usuário de precisão e produtividade nos processos de fabricação.

Edição de programas de curvatura no processamento da série ET

Criando um novo programa Bend

Utilize o Processamento da Série ET selecionando "Novo Programa" na interface. Insira os ângulos de dobra desejados e a espessura do material para operações personalizadas. O sistema suporta 99 números de série, oferecendo flexibilidade para diferentes projetos. Especifique a dimensão para o comprimento do lado de dobra e use o modo "engrenagem traseira" para arcos, que combina valores calculados e adicionais da engrenagem traseira. Certifique-se de que o ângulo reflita o ângulo de abertura da peça para uma programação precisa.

Modificando programas de dobra existentes

O Processamento da Série ET aumenta a eficiência ao permitir fácil acesso e modificação de programas de dobra salvos. Esse recurso permite ajustar parâmetros importantes, como ângulo de dobra, velocidade e dimensões, para otimizar processos para novos projetos.

- Número de série: Gerencie até 99 programas para referência e ajuste rápidos.

- Dimensão: Defina e modifique o comprimento lateral desejado com o modo “engrenagem traseira”, combinando valores calculados e sobrepostos.

- Ângulo: Controle o ângulo de abertura, garantindo uma programação precisa do arco para um formato ideal da peça de trabalho.

- Comprimento da curvatura: Personalize o comprimento de cada lado da peça de trabalho para um encaixe preciso.

- Posição X: Calculado automaticamente, pode ser ajustado após a dobra para maior precisão.

- Profundidade Y1 e Y2: Determinado automaticamente para posicionamento preciso da ponta superior da matriz até a ranhura em V.

Certifique-se de que o valor do batente traseiro e sua sobreposição excedam metade da largura em V para evitar erros. O processamento da série ET permite modificações contínuas para melhorar a eficiência da dobra e reduzir o tempo de inatividade operacional.

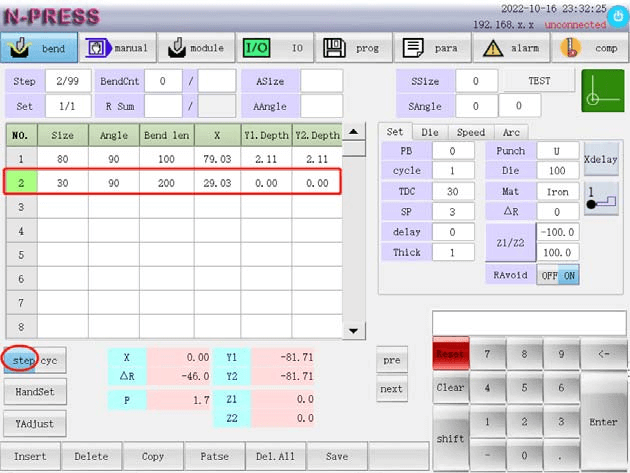

Ajustando os parâmetros de pull-back na série ET

Configurações precisas de recuo são cruciais para o posicionamento preciso do material no Processamento da Série ET. Ajustar essas configurações reduz o desperdício de material e aumenta a precisão. A ação de recuo ocorre quando a ponta superior da matriz no eixo y pressiona a peça de trabalho, fazendo com que o eixo x recue até uma distância designada. O ajuste fino desses parâmetros otimiza a eficiência e garante ciclos de dobra precisos.

Configuração de parâmetros passo a passo

Para aumentar a eficiência com o processamento da série ET, siga estas etapas de configuração simplificadas:

- Configurações de acesso:

Comece acessando o menu de configurações do seu Sistema de Controle Numérico para começar a configurar. - Distância de recuo:

Ajuste a distância de recuo com base no tipo de material. Isso garante que o eixo X recue corretamente quando a ponta da matriz do eixo Y pressiona a superfície da peça. - Tempos de ciclo:

Defina o número de ciclos de dobra necessários para seu projeto para manter a precisão e a eficiência. - Ponto morto superior:

Configure a distância da ponta superior da matriz até a superfície inferior da matriz onde o eixo Y fará uma pausa após cada dobra. - Ponto de mudança de velocidade:

Especifique onde o eixo Y muda de velocidade rápida para velocidade de flexão para melhor controle. - Tempo de retenção de pressão:

Defina por quanto tempo o eixo Y permanece na profundidade de curvatura, com opções de 0,0 a 999,9 segundos. - Detalhes do material e do molde:

Insira a espessura do material e exiba os nomes dos moldes superiores e inferiores instalados para maior clareza. - Seleção de materiais:

Insira o material de dobra, há 10 tipos de materiais: 0-ferro; 1-alumínio; 2-aço inoxidável; 3-9 definido pelo cliente. - Configuração ΔR:

Ajuste ΔR para definir a distância do batente traseiro até a superfície inferior da matriz. - Ajuste Z1/Z2:

Modifique o espaçamento Z1/Z2 para corresponder à largura de curvatura da chapa metálica. - R Evitação:

Habilite a prevenção de R ao trabalhar com tamanhos de dobra pequenos para evitar colisões com a matriz inferior.

Seguindo essas etapas simplificadas, sua configuração de processamento da série ET aumentará a eficiência e a precisão de sua máquina de dobra para diversas tarefas de metalurgia.

Ajuste fino dos parâmetros do molde para precisão

No Processamento da Série ET, a escolha do tipo correto de molde é essencial para um desempenho ideal. Selecione um molde da biblioteca da Série ET que atenda às suas necessidades de material. A seleção adequada do molde garante precisão, minimiza o desgaste e aumenta a eficiência.

A configuração adequada das dimensões do molde é essencial para melhorar a qualidade da dobra e a eficiência da máquina por meio do Processamento da Série ET. Aqui está um guia simplificado:

- Nome do molde superior: Selecione o molde superior específico para combinar a ferramenta com o sistema, garantindo precisão e eficiência.

- Altura: Insira a altura do molde superior para manter ângulos de curvatura consistentes.

- Ângulo: Defina o ângulo superior da matriz para garantir que as dobras atendam às especificações desejadas.

- Base do molde inferior: Escolha entre a base do molde 1, 2 ou 3 para atender às necessidades de produção.

- Altura do assento: Insira a altura do assento do molde inferior para alinhamento ideal.

- Nome do molde inferior: Especifique o molde inferior para alinhar corretamente com o superior.

- Altura: Insira a altura inferior do molde para uma profundidade de dobra precisa.

- Largura V: Insira a largura da ranhura em V para afetar o raio da curvatura.

- Ângulo: Defina o ângulo de abertura da matriz inferior para a dobra correta do material.

- Ombro R: Forneça o raio da abertura da matriz inferior para manter a pressão uniforme.

- Distância de segurança: Garanta uma distância de segurança adequada entre a matriz inferior e o centro da ranhura em V para maior segurança e longevidade da máquina.

Ao definir esses parâmetros com precisão, o processamento da série ET aumenta a precisão e a eficiência, reduzindo o desperdício e maximizando a produtividade.

Otimizando Parâmetros de Velocidade para Eficiência

O processamento da Série ET em máquinas de dobra servo totalmente elétricas oferece controle preciso sobre vários parâmetros, aumentando significativamente a eficiência e a precisão. Veja como:

- Otimização de velocidade

- Baixa velocidade alta: Move rapidamente o carneiro do ponto morto superior para o ponto de mudança de velocidade, reduzindo o tempo de inatividade.

- Alta velocidade superior: Acelera o retorno ao ponto morto superior, preparando a máquina rapidamente para o próximo ciclo.

- Baixa velocidade: Controla o movimento de precisão do ponto de mudança de velocidade até o ângulo de curvatura, minimizando erros.

- Velocidade superior e inferior: Equilibra eficiência e precisão após a dobra, evitando desgaste da máquina.

- Ajustes de precisão

- Correção de compactação: Calibra a distância entre o controle deslizante do eixo y e a placa para curvas precisas.

- Distância de elevação lenta: Otimiza as velocidades de transição pós-dobramento, reduzindo os tempos de ciclo.

- Segurança e Flexibilidade

- R Puxar para trás: Evita a interferência da peça de trabalho com a engrenagem traseira, aumentando a segurança.

- Aplicar a todos: Garante a aplicação consistente das configurações de velocidade em todas as operações para uma qualidade uniforme.

O processamento da série ET simplifica as operações ao ajustar a velocidade e o movimento, mantendo a qualidade e a segurança, tornando-se uma ferramenta essencial para aumentar a eficiência da máquina.

Definindo parâmetros de arco na série ET

Para o uso eficiente do Processamento da Série ET, é essencial configurar corretamente as configurações de arco na sua servodobradeira. Aqui está um guia simples para ajudar você a obter arcos perfeitos:

- Raio do arco: Insira o raio desejado do arco. A inserção precisa aqui garante curvas suaves e evita a deformação do material.

- Tempos de Arco: Insira o número de dobras necessárias para formar o arco. Isso ajuda a ET Series Processing a otimizar o processo de dobra para maior velocidade e precisão.

- Espaçamento de curvatura: Defina a distância entre cada curva. O espaçamento adequado é crucial para obter arcos consistentes e de alta qualidade, sem sobreposições ou lacunas.

Seguindo essas etapas no processamento da série ET, você aumenta a eficiência da máquina de dobra e garante resultados de alta qualidade.

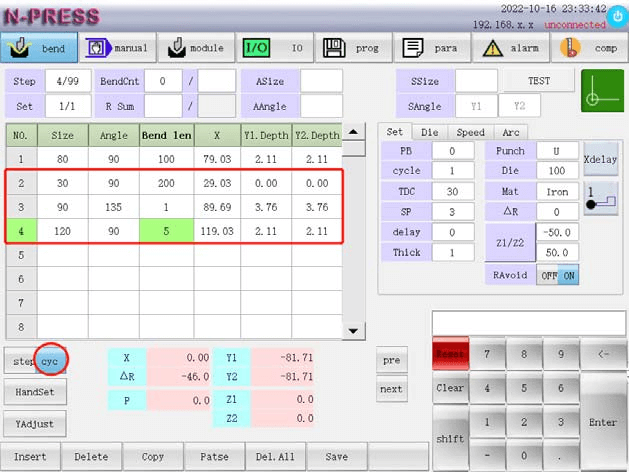

Utilizando subfunções para máxima versatilidade

No âmbito do Processamento da Série ET, explorar as diversas subfunções é essencial para aproveitar ao máximo os recursos de uma máquina de dobra servo totalmente elétrica. A flexibilidade do sistema permite que os usuários personalizem essas subfunções para atender a necessidades específicas de produção, aumentando a versatilidade da máquina.

Modo de processamento

O modo de usinagem pode selecionar o modo de ciclo de etapa única e o modo de ciclo contínuo.

- Loop de passo único: Selecione o modo de ciclo de etapa única, ou seja, o sistema circula para executar o programa de uma linha especificado.

- Loop contínuo: Selecione o modo de loop contínuo, ou seja, o sistema executa o programa multilinha especificado em um loop.

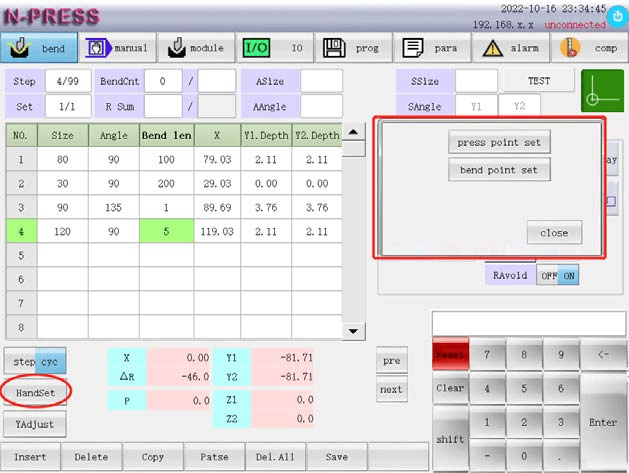

Configuração do volante

A configuração do ponto da placa de pressão ou a configuração do ponto de dobra podem ser selecionadas por meio de '‘Conjunto de mãos‘', conforme mostrado na figura.

Correção do eixo Y

Quando o eixo Y atingir a posição de dobra mais baixa, ele pausará. Nesse momento, você pode modificar o valor de compensação da profundidade de dobra girando o volante até a profundidade desejada.

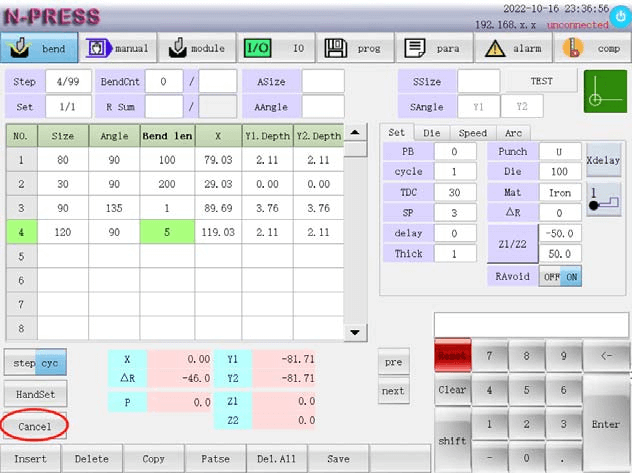

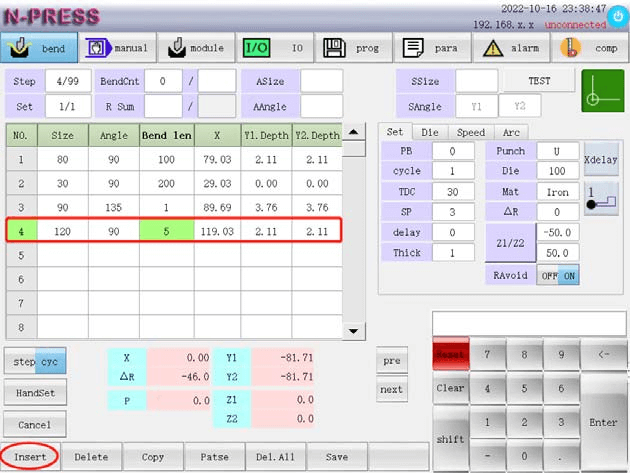

Inserir linha

Insira uma linha antes de qualquer linha, por exemplo, insira uma linha antes da linha 2.

Selecione qualquer coluna na segunda linha, clique nas teclas de subfunção '‘Inserir‘' e o sistema irá inserir uma linha na posição correspondente.

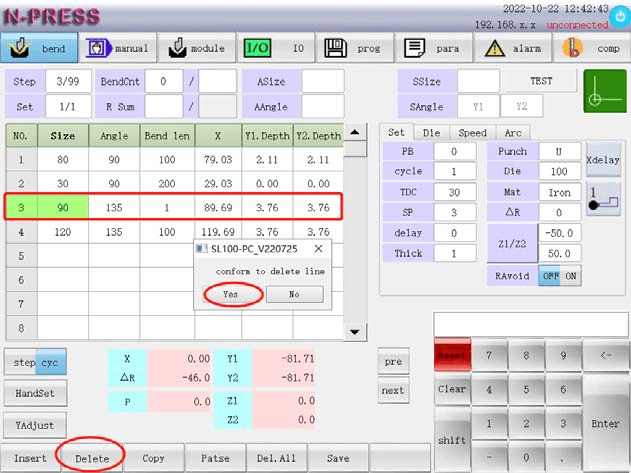

Excluir linha

Você pode excluir qualquer linha, por exemplo, excluir a linha 2.

Selecione qualquer posição para excluir a segunda linha, clique na tecla de subfunção '‘Excluir'’ e o sistema exibirá “excluir linha” e selecione “SIM” para excluir a linha correspondente com sucesso.

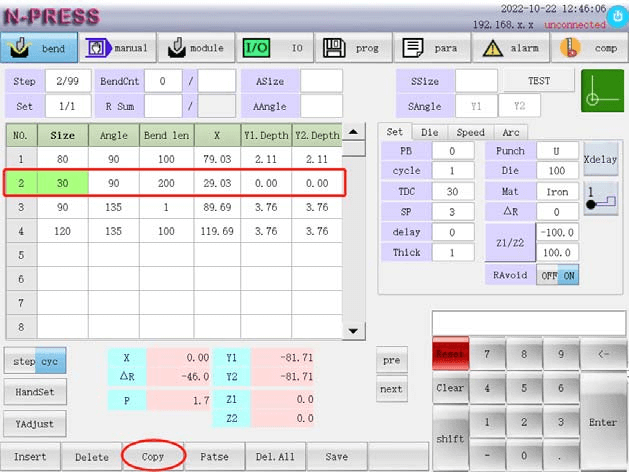

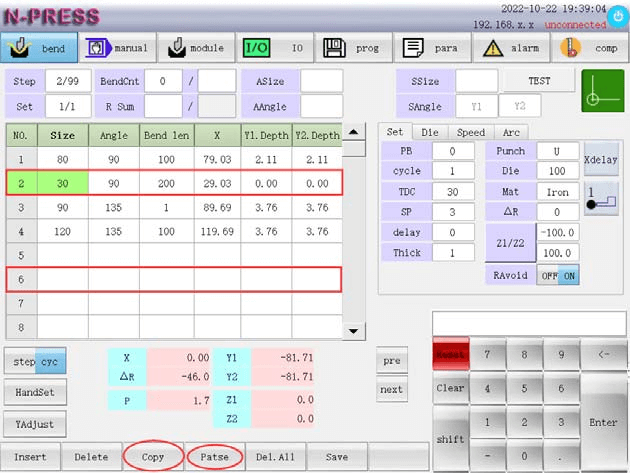

Linha de cópia

Qualquer linha no programa de dobra pode ser copiada, por exemplo: copie o conteúdo da linha 1.

Selecione qualquer posição da primeira linha a ser copiada, clique na tecla de subfunção '‘Cópia‘' para copiar o conteúdo para a área de colagem com sucesso.

Colar Linha

O conteúdo do quadro de colagem pode ser colado em qualquer posição do programa. Por exemplo, cole o conteúdo da primeira linha na quarta linha em branco.

Primeiro copie o conteúdo da linha 1, clique em qualquer lugar na linha 6. Clique na tecla de subfunção '‘Patse‘' para copiar o conteúdo para a área de colagem com sucesso.

Observação: se a linha colada tiver conteúdo, o sistema substituirá o conteúdo original da linha.

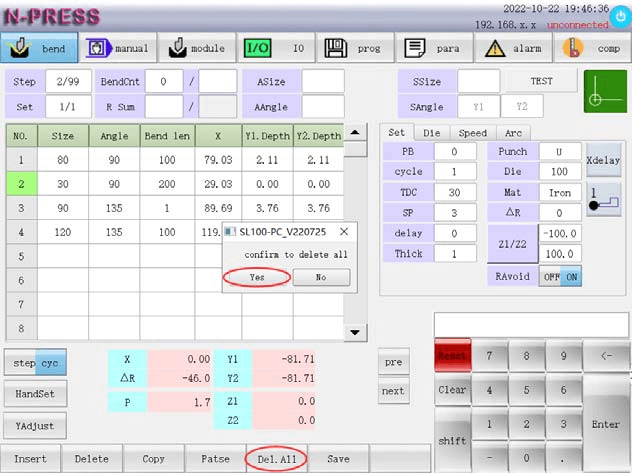

Excluir tudo

Exclua todos os dados na interface de programação.

Clique na tecla de subfunção '‘Del.Tudo'’ e o sistema irá “excluir com sucesso!”; Conforme mostrado na figura.

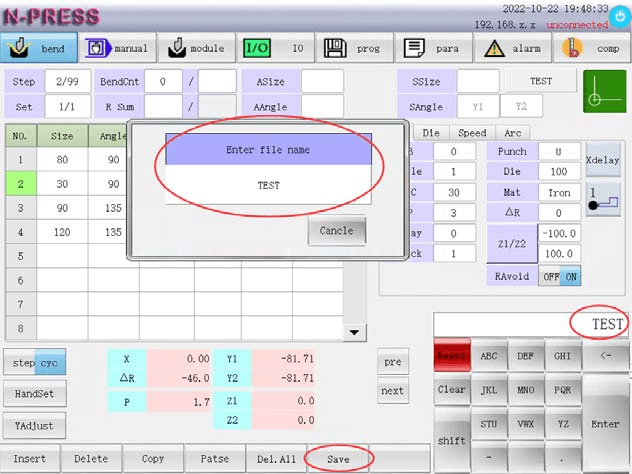

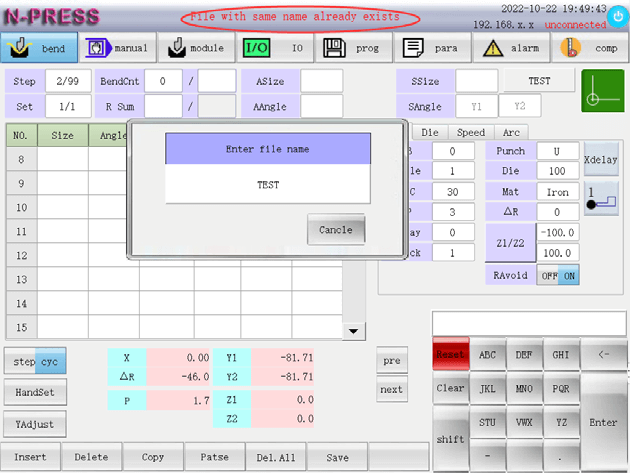

Preservação

Salve todos os dados da interface de programação.

Entre na interface de processamento, após editar o programa, clique em '‘Salvar‘' como mostrado na figura.

Após digitar o nome do arquivo, clique em Enter no teclado auxiliar para salvar o programa, e o sistema exibirá a mensagem “arquivo salvo com sucesso!”, conforme mostrado na figura:

Perguntas Frequentes (FAQ)

Que medidas posso tomar se minha máquina não estiver dobrando com precisão?

Faça ajustes usando o recurso de configuração do volante para refinar as configurações da placa de prensagem e do ponto de dobra. Além disso, aplique a correção do eixo Y disponível no Processamento da Série ET para ajustar a compensação da profundidade de dobra conforme necessário.

Como posso otimizar minhas configurações de prensa dobradeira com o ET Series Processing?

Para maximizar a eficiência, utilize os recursos de subfunções do Processamento da Série ET para personalizar os modos de ciclo de acordo com suas necessidades de produção. Por exemplo, aproveite o modo de ciclo contínuo para execuções mais longas para minimizar o tempo de inatividade, garantindo operações eficientes e sem interrupções.

Conclusão

Em resumo, o processamento da série ET melhora significativamente a eficiência de Máquinas de dobra servo totalmente elétricas Oferecendo subfunções personalizáveis, opções de configuração precisas e integração perfeita com fluxos de trabalho existentes. Etapas importantes, como configurar as configurações do arco, dominar os modos de ciclo e utilizar subfunções como copiar, colar e manipular linhas, otimizam o desempenho da máquina e aumentam a capacidade de produção.

Para mais informações ou suporte detalhado sobre como maximizar o potencial do seu Processamento da Série ET, não hesite em entrar em contato com nossa equipe. Explore também nossa documentação completa para descobrir mais estratégias para melhorar o desempenho da sua servodobradeira.