Guia definitivo para dobra de chapas metálicas

A dobra de chapas metálicas utiliza principalmente máquinas de dobra Dobrar chapas metálicas em linha reta, ideal para o processamento de peças lineares estreitas e longas. A operação de dobra da dobradeira é realizada pelas matrizes de dobra superior e inferior fixadas no bloco deslizante e na mesa.

Métodos comuns de dobra

O método de dobra também varia de acordo com o equipamento de dobra utilizado. Existem três métodos comumente utilizados, a saber:

1. Dobra livre

Na dobra livre, a chapa metálica é normalmente fixada ou mantida no lugar em uma extremidade enquanto a outra extremidade é manipulada para atingir o ângulo de curvatura desejado. Esse processo permite a formação de uma ampla gama de ângulos e formatos de curvatura, dependendo da habilidade do operador e das características do material a ser dobrado.

O princípio de funcionamento da dobra livre é mostrado na figura (a) abaixo. A matriz inferior 1 em forma de V é fixada na mesa de trabalho da prensa, e a matriz superior 2 oscila para cima e para baixo com o cursor da prensa. Coloque o material em chapa 3 no molde inferior, e o molde superior dobra o material em chapa para baixo, controlando a profundidade do molde superior no molde inferior para obter peças com diferentes ângulos de dobra.

As vantagens são: Uma série de ângulos de curvatura diferentes pode ser obtida com um conjunto de moldes simples em forma de V.

As desvantagens são: a deformação vertical da prensa, a diferença no desempenho da placa e as pequenas alterações causarão mudanças óbvias no ângulo de curvatura, por isso é necessário controlar com precisão o ponto morto inferior do movimento do controle deslizante e a deformação elástica da prensa e o rebote da própria peça de trabalho. Aguarde a compensação.

2. Flexão Forçada

A dobra forçada é comumente utilizada em processos de fabricação industrial por sua capacidade de produzir dobras precisas e repetíveis em componentes de chapa metálica. É adequada para produção em larga escala e permite a conformação de formas complexas com tolerâncias rigorosas.

O princípio de funcionamento da dobra forçada é mostrado na figura (b) abaixo. A dobra forçada está na fase final da dobra. A matriz superior 2 pressiona a chapa 3 contra a ranhura em V da matriz inferior 1, de modo que ela tem uma função de correção. O retorno da peça é limitado a uma pequena faixa. No entanto, um conjunto de moldes em V só pode obter um determinado ângulo de dobra, portanto, todos os ângulos da peça devem ser iguais; caso contrário, o molde precisa ser substituído.

3. Flexão de três pontos

O princípio de funcionamento da dobra em três pontos é mostrado na figura (c) a seguir. Além dos dois pontos na matriz inferior 1 que estão em contato com o material da chapa 3, o plano superior do bloco móvel inferior 4 também está em contato com o material da chapa, sendo, portanto, denominado "dobra em três pontos".

O cursor é equipado com um amortecedor hidráulico, de modo que a precisão do movimento, a deformação da prensa e a alteração do desempenho da chapa não afetarão o ângulo de dobra da peça. Depende apenas da profundidade H e da largura W da ranhura inferior da matriz. Com a natureza da dobra forçada, é possível obter uma peça com pequeno retorno elástico e alta precisão. Obviamente, ajustando e controlando as posições superior e inferior do bloco móvel, diferentes ângulos de dobra da peça também podem ser obtidos no conjunto do molde.

Em dobradeiras modernas, métodos de dobra forçada são raramente utilizados, sendo comumente utilizadas dobras livres e dobras em três pontos. Por exemplo, a dobradeira hidráulica de chapas metálicas mais utilizada atualmente possui movimento de máquina-ferramenta com regulagem de pressão hidráulica contínua e modo de trabalho de dobra livre. Durante o trabalho, a elevação e o abaixamento do cursor e o ajuste das posições superior e inferior são realizados com precisão por meio de cilindros hidráulicos.

O ajuste do curso do bloco deslizante e o ajuste do posicionamento do batente traseiro são utilizados principalmente para ajuste rápido elétrico e ajuste fino manual, sendo geralmente equipados com um dispositivo de exibição digital, podendo ser equipados com um sistema de controle numérico para realizar o controle automático do batente traseiro e do curso do bloco deslizante. A precisão de retenção desse tipo de mecanismo de controle numérico é geralmente de até ± 0,1 mm ou mais, podendo ser utilizada para dobra contínua e rápida de peças com múltiplos ângulos de dobra diferentes, o que melhora significativamente a eficiência da produção.

Tipos e uso de matrizes de dobra

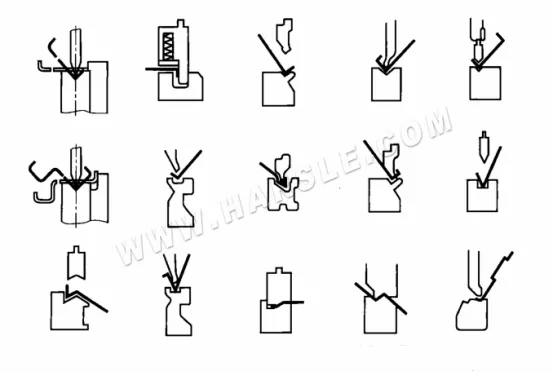

As matrizes de dobra instaladas na dobradeira podem ser divididas em dois tipos: matrizes gerais e matrizes especiais. A figura abaixo mostra o formato da face final da matriz de dobra geral.

O molde superior é geralmente em forma de V. Existem dois tipos: braço reto e braço curvo. O ângulo do molde superior com cantos arredondados menores é de 15°, e o raio do filete do molde superior é feito em um conjunto de vários tamanhos fixos para facilitar a substituição de acordo com as necessidades da peça de trabalho.

A matriz inferior é geralmente composta por vários entalhes fixos, adequados para as peças de dobra da máquina-ferramenta nas quatro faces. Geralmente, peças em forma de V e retangulares, tanto obtusas quanto agudas, podem ser dobradas. O comprimento da matriz inferior é geralmente o mesmo que o da peça. Os tampos das mesas são iguais ou ligeiramente maiores. A altura das matrizes superior e inferior da matriz de dobra é determinada de acordo com a altura de fechamento da máquina-ferramenta, e o ângulo de dobra é maior que 18° quando a matriz de dobra é utilizada.

Ao utilizar uma matriz de dobra universal para dobrar peças em uma máquina de dobra, a largura B da ranhura inferior da matriz não deve ser menor que o dobro da soma do raio de curvatura R da peça e da espessura do material t, mais uma folga de 2 mm, ou seja: B>2(t+R)+2. Dessa forma, a peça bruta não ficará bloqueada nem produzirá indentações e arranhões durante a dobra. Ao mesmo tempo, para reduzir a força de dobra, um entalhe mais largo deve ser usado para materiais duros e um entalhe menor para materiais mais macios. Um entalhe maior dobrará o lado reto em um arco.

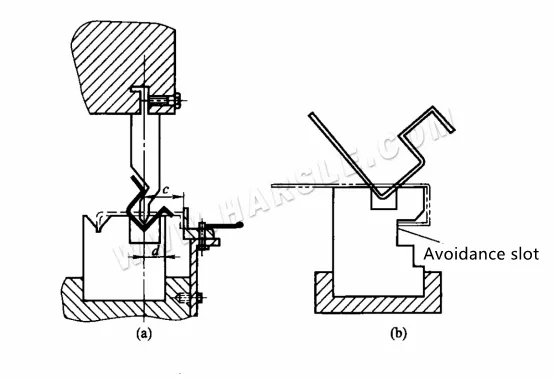

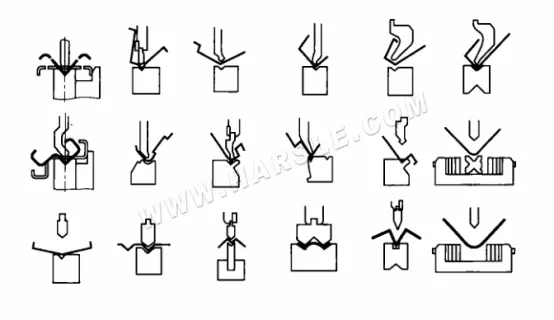

Ao dobrar uma peça bruta com borda curvada, a distância do centro da ranhura inferior da matriz até sua borda não deve ser maior que o comprimento do lado reto da peça dobrada. A dimensão d na figura (a) abaixo deve ser menor que a dimensão C, caso contrário, a peça bruta não poderá ser posicionada. Ao dobrar o produto semiacabado em forma de gancho e, em seguida, dobrá-lo, deve-se utilizar uma matriz inferior com ranhura de escape, conforme mostrado na figura (b) abaixo.

A escolha do molde superior também deve ser feita de acordo com os requisitos de formato e tamanho da peça. O raio de filete da extremidade de trabalho do molde superior deve ser ligeiramente menor que o raio de curvatura da peça. Geralmente, utiliza-se o tipo de braço reto. Quando o molde superior do tipo braço reto estiver bloqueado, ele deve ser substituído por um molde superior do tipo braço curvo.

Ao utilizar moldes de uso geral para dobrar peças complexas com múltiplos cantos, de acordo com o número de cantos, o raio de curvatura e o formato das peças, o defletor deve ser ajustado várias vezes e os moldes superior e inferior devem ser substituídos. A ordem da primeira e segunda dobras é muito importante. Ela não afeta apenas a estrutura do molde e o número de peças dobradas, mas também, às vezes, determina se as peças podem ser fabricadas.

O princípio geral é: ao dobrar, a dobra deve ser realizada de fora para dentro, ou seja, primeiro o ângulo externo da dobra, o ângulo interno da dobra posterior, a dobra anterior deve considerar o posicionamento confiável da dobra subsequente, e a dobra subsequente não pode afetar a forma da dobra anterior.

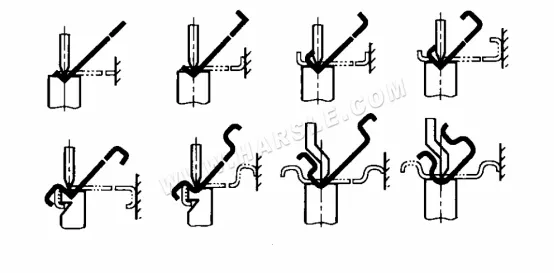

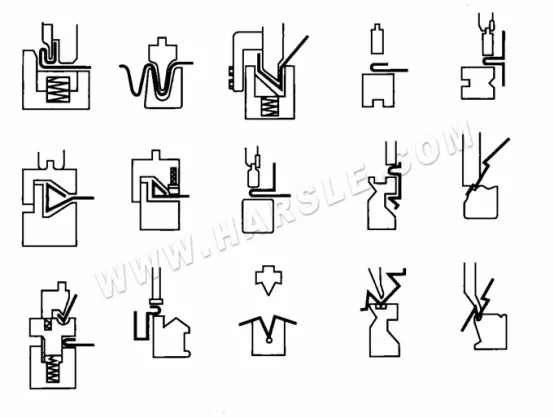

Moldes de dobra especiais devem ser utilizados para dobrar peças com grande volume de produção ou com formatos especiais. A matriz de dobra especial pode ser usada em conjunto com a matriz de dobra geral, ou as peças podem ser dobradas separadamente. A imagem abaixo mostra a matriz de dobra especial usada na máquina de dobra.

As figuras (a) a (c) a seguir mostram o processo de dobra de um tubo redondo utilizando uma matriz de dobra especial em várias etapas. A matriz especial mostrada na figura (d) a seguir permite a dobra de múltiplas peças simultaneamente, com alta eficiência de produção. O molde mostrado na figura (e) a seguir é o molde de dobra especial utilizado no último processo. Como a abertura da peça é muito pequena, o molde de dobra geral só consegue completar a dobra dos primeiros processos.

Operação da máquina de dobra

Não importa que tipo de matriz de dobra Antes de operar a dobradeira, faça os seguintes preparativos: primeiro, remova os obstáculos na superfície de trabalho e na máquina-ferramenta e lubrifique a máquina; em segundo lugar, verifique se todas as peças da máquina funcionam normalmente. Se o problema for encontrado, repare-o a tempo, especialmente verificando se o pedal está flexível. Se for constatado que está conectado ao carro, nunca o utilize.

De modo geral, a máquina de dobra pode ser operada de acordo com o seguinte processo.

1. Abaixe o controle deslizante da máquina de dobra até a posição mais baixa e ajuste o ponto mais baixo do controle deslizante de modo que a altura fechada do controle deslizante em relação à mesa de trabalho seja 20-50 mm maior que a altura total das matrizes de dobra superior e inferior.

2. Levante o deslizador e instale os moldes superior e inferior. O procedimento geral é primeiro colocar o molde inferior sobre a mesa de trabalho, depois abaixar o bloco deslizante e, por fim, instalar o molde superior. Ao instalar o molde superior, mantenha ambas as extremidades paralelas, mova uma extremidade do bloco deslizante até a ranhura fixa do molde e empurre-a para dentro. A posição central do bloco deslizante equilibra a força da máquina e a fixa firmemente com parafusos.

Para evitar que o molde superior caia e machuque o molde inferior ou machuque suas mãos durante a instalação, você pode colocar alguns blocos de madeira no molde inferior, de preferência alguns pedaços de madeira do mesmo diâmetro, o que pode não apenas evitar os acidentes acima, mas também usar pedaços de madeira para apoiar. Quando o molde superior é empurrado para dentro porque é paralelo, é econômico e seguro.

3. Inicie o mecanismo de ajuste do controle deslizante para fazer o molde superior entrar na ranhura do molde inferior e mova o molde inferior de modo que a linha central do ápice do molde superior fique alinhada com a linha central da ranhura do molde inferior, e o molde inferior fique fixo.

Atualmente, em algumas máquinas de dobra, levando em consideração a conveniência de instalação e depuração dos moldes superior e inferior, o molde inferior também é projetado como uma almofada de molde inferior e uma divisão de molde inferior, que são conectadas na forma de um entalhe em forma de U, embora a substituição subsequente do molde seja mais conveniente, mas a primeira instalação e depuração ainda devem ser realizadas de acordo com as etapas acima.

4. Levante o cursor e ajuste o mecanismo de parada instalado na parte traseira da mesa de trabalho de acordo com o tamanho da dobra, de modo que a boca superior da matriz e a linha de dobra do material da chapa coincidam. Se o equipamento possuir display digital ou função de controle numérico, ele pode ser ajustado por energia elétrica, e seu posicionamento pode ser feito diretamente: display ou controle programado.

Caso o equipamento não possua função de ajuste elétrico, o tamanho do posicionamento da peça bruta pode ser ajustado manualmente durante o trabalho. A estrutura do mecanismo de parada é mostrada na figura abaixo. Entre eles: o suporte 5 é fixado na ranhura em forma de T na lateral da bancada com uma alça de fixação 6 e pode ser ajustado para cima e para baixo. O cursor 2 pode se mover para frente e para trás ao longo do suporte 5 para se adaptar à posição desejada. Se o ajuste for pequeno, a placa defletora 1 também pode ser ajustada para frente e para trás pela porca de ajuste fino 4 e fixada com a alça 3.

Ao trabalhar, geralmente marque o valor da dimensão medida A, seu valor é:

A=L+ B/2+C

A: Distância da lateral da matriz inferior até o defletor, mm;

B- Largura da ranhura inferior da matriz, mm;

C1 Distância da lateral da matriz inferior até a borda da ranhura da matriz inferior, mm;

L-Distância da linha de dobra até a borda da peça bruta, mm.

O valor A precisa ser testado e, em seguida, ajustado adequadamente. O tamanho da curvatura só pode ser determinado após a primeira inspeção, a autoinspeção e a inspeção especial.

5. Ajuste o ângulo de dobra conforme necessário. O ângulo de dobra só precisa ser ajustado à profundidade do molde superior no molde inferior, e é fácil atender aos requisitos. Geralmente, após vários testes de dobra com materiais residuais, o trabalho de dobra pode ser determinado.

A sequência de flexão

Para peças que precisam ser dobradas várias vezes, a ordem de dobra é geralmente: de fora para dentro; prossiga. Ou seja, primeiro dobre os cantos das duas extremidades e, em seguida, dobre os cantos da parte central. A dobra anterior deve considerar o posicionamento confiável da dobra subsequente, e esta não afeta a parte formada da dobra anterior.

Métodos de processamento de peças de dobra comuns

A dobradeira universal é utilizada com algumas matrizes especiais para dobra, o que não só é rápido de colocar em produção, como também muito econômico. Por isso, é amplamente utilizada na produção.

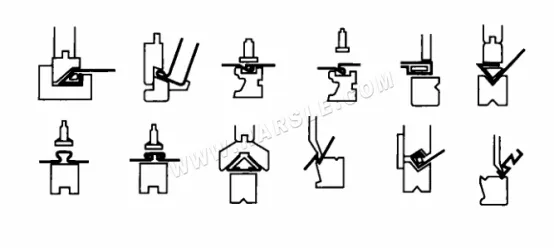

A Figura 1 mostra uma peça de dobra comum e sua matriz de dobra formada por bordas e cantos dobráveis.

A Figura 2 mostra uma peça de dobra e conformação comum e sua matriz de dobra.

A Figura 3 mostra uma peça de dobra comum formada por uma trava e sua matriz de dobra.

A Figura 4 mostra uma peça de dobra comum e sua matriz de dobra.

Conclusão

A dobra de chapas metálicas é um processo versátil e essencial nas indústrias modernas de manufatura, construção e fabricação. Ao dominar os princípios e técnicas de dobra de chapas metálicas descritos neste guia, você estará preparado para lidar com uma ampla gama de projetos de dobra com confiança e precisão. Seja você iniciante ou profissional experiente, este guia definitivo serve como um recurso valioso para expandir seu conhecimento sobre dobra de chapas metálicas e alcançar resultados ideais em seus projetos.