Анализ процесса стрижки в машинке для стрижки овец

По моему опыту работы с стригальные машиныЯ глубоко изучил процесс резки, чтобы повысить эффективность и точность обработки металла. Понимание механизмов резки крайне важно для оптимизации производительности и достижения высокого качества реза. Изучив такие факторы, как конструкция лезвий, свойства материала и настройки станка, я смог выявить ключевые области для улучшения. В этой статье я поделюсь своими знаниями об анализе процесса резки на станке-ножнице, предоставив ценную информацию, которая может помочь как новичкам, так и опытным специалистам улучшить свою работу.

Листовой металл и пластины стригальные машины используются во многих операциях по обработке листового металла. Перед выбором ножниц необходимо оценить ряд факторов, включая тип ножниц, требуемую производительность, возможности повышения производительности и безопасность.

Тип ножниц определяется многими факторами, включая длину материала, который они могут обработать, а также толщину и тип материала, который они могут разрезать.

Гидравлические ножницы можно разделить на типы по конструкции и используемым приводным системам. Для механических форматных ножниц характерны два типа конструкции: гильотинный (также известный как ползунковый механизм) и поворотный.

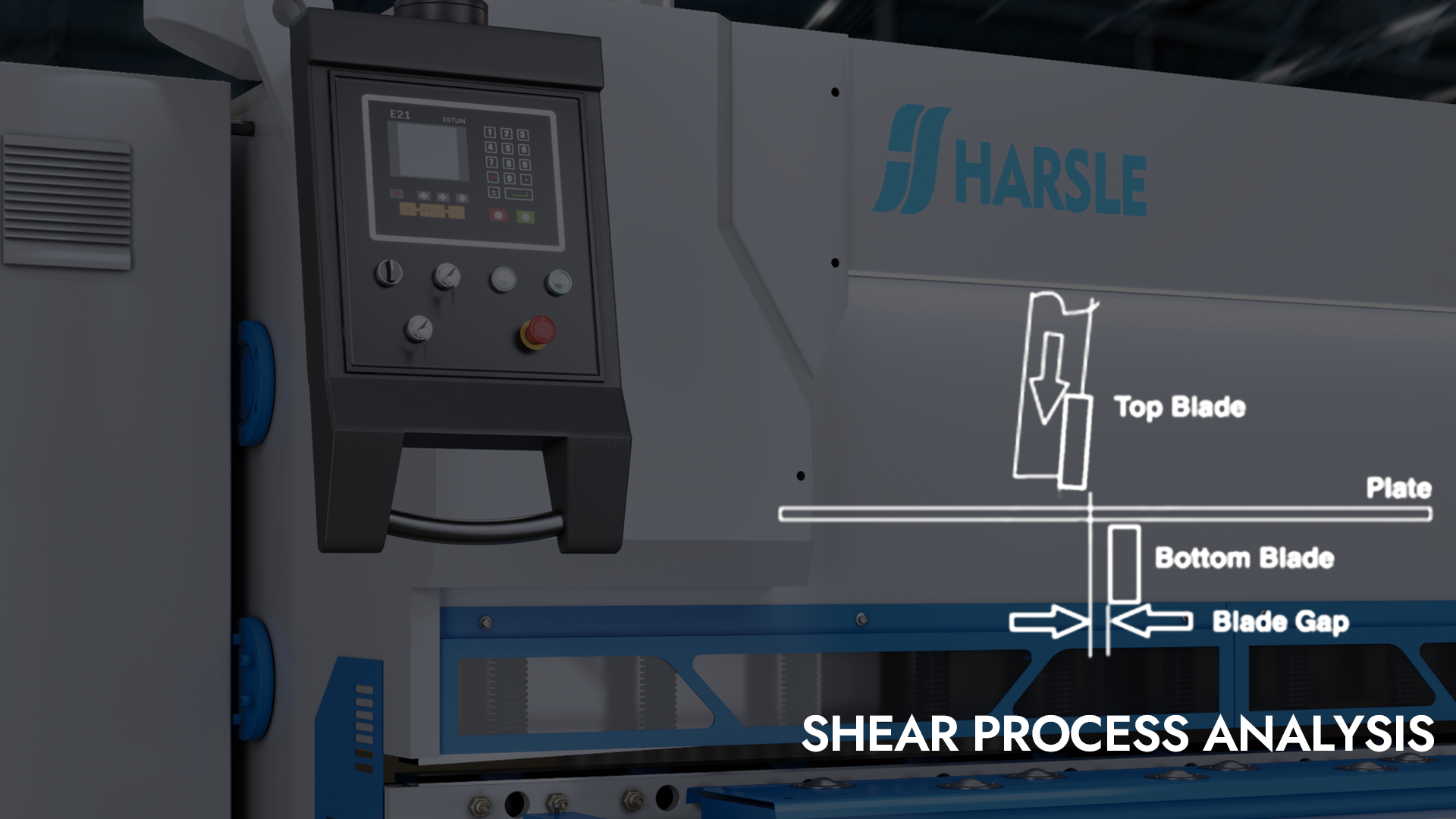

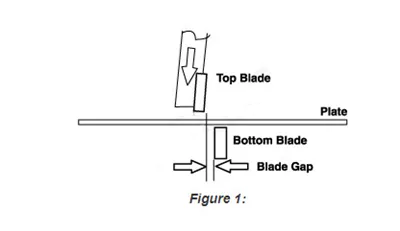

Конструкция сдвига

В конструкции гильотины (см. рис. 1) используется приводная система, которая опускает подвижное лезвие вниз и удерживает его практически параллельно неподвижному лезвию на протяжении всего хода. Для гильотинных станков требуется система гибки, чтобы удерживать балки лезвий в правильном положении при их соприкосновении друг с другом.

Конструкция поворотной балки (см. рис. 2) использует одну из приводных систем для поворота подвижного лезвия вниз на роликовых подшипниках. Это устраняет необходимость в клиньях или других приспособлениях для удержания лезвий в нужном положении при их прохождении.

Системы привода сдвига

Система привода обеспечивает движение подвижного лезвия через материал для резки. Системы привода можно разделить на пять основных типов: ножной или ручной, пневматический, механический, гидромеханический и гидравлический.

Сдвиг стопы.

Ножницы с ножным приводом включаются, когда оператор нажимает на педаль, приводя в движение балку лезвия, которая опускается для резки. Ножницы с ножным приводом обычно используются для резки листового металла толщиной до 16 калибров и длиной до 8 футов (2,4 м), хотя машины с 8-футовым приводом встречаются реже, чем машины с меньшей длиной.

Воздушный сдвиг.

Чтобы использовать пневматические ножницы, оператор нажимает на педаль, которая активирует воздушные цилиндры для резки. Для работы пневматических ножниц используется сжатый воздух из цеха или автономный воздушный компрессор.

Пневматические ножницы используются в цехах для резки материалов толщиной до 14 калибра и длиной до 12 футов (3,8 м). Пневматические ножницы имеют простую конструкцию привода и оснащены защитой от перегрузки. Защита от перегрузки предназначена для обеспечения правильной работы и, как правило, для вертикальной нагрузки. Например, даже при резке материала, толщина которого соответствует возможностям машины, оборудование может быть повреждено, если материал режется без прижима или если зазор между ножами не отрегулирован должным образом. Это относится и к гидравлическим машинам.

ДМеханические ножницы с прямым приводом. Эти ножницы работают, когда оператор нажимает на педаль, чтобы включить двигатель, который опускает балку для выполнения резки. По окончании цикла двигатель отключается, и балка с лезвиями возвращается в верхнее положение. Такая конструкция подходит для ножниц, которые не используются постоянно, поскольку машина потребляет электроэнергию только во время работы.

Сдвиг стопы. Ножницы с ножным приводом включаются, когда оператор нажимает на педаль, приводя в движение балку лезвия, которая опускается для резки. Ножницы с ножным приводом обычно используются для резки листового металла толщиной до 16 калибров и длиной до 8 футов (2,4 м), хотя машины с 8-футовым приводом встречаются реже, чем машины с меньшей длиной.

Пневмоножницы. Чтобы использовать пневмоножницы, оператор нажимает на педаль, которая активирует воздушные цилиндры для резки. Для работы пневмоножниц используется сжатый воздух из цеха или автономный воздушный компрессор.

Пневматические ножницы используются в цехах для резки материалов толщиной до 14 калибра и длиной до 12 футов (3,8 м). Пневматические ножницы имеют простую конструкцию привода и оснащены защитой от перегрузки. Защита от перегрузки предназначена для обеспечения правильной работы и, как правило, для вертикальной нагрузки. Например, даже при резке материала, толщина которого соответствует возможностям машины, оборудование может быть повреждено, если материал режется без прижима или если зазор между ножами не отрегулирован должным образом. Это относится и к гидравлическим машинам.

Механические ножницы с прямым приводом

Эти ножницы работают, когда оператор нажимает на педаль, чтобы включить двигатель, который опускает балку для выполнения резки. По окончании цикла двигатель отключается, и балка с лезвиями возвращается в верхнее положение. Такая конструкция подходит для ножниц, которые не используются постоянно, поскольку машина потребляет электроэнергию только во время работы.

Оценка ножниц

Одним из факторов, учитываемых при оценке ножниц, является производительность, необходимая для выполнения конкретных задач. В технических характеристиках почти всех ножниц указана производительность для мягкой и нержавеющей стали. Чтобы сравнить требования производителя с требованиями к машине, необходимо сравнить спецификации материала, предоставленные производителем, с производительностью машины.

Некоторые показатели мощности среза рассчитаны на мягкую сталь, прочность которой может составлять 60 000 фунтов на квадратный дюйм (PSI), в то время как другие — на сталь класса А-36 или 80 000 PSI. Мощность среза для нержавеющей стали почти всегда меньше, чем для мягкой стали или стали класса А-36. Некоторые производители металлоконструкций могут удивиться, узнав, что для резки некоторых марок алюминия требуется такая же мощность, как и для резки стали. Если у вас есть вопросы по поводу мощности среза, всегда лучше проконсультироваться с производителем ножниц.

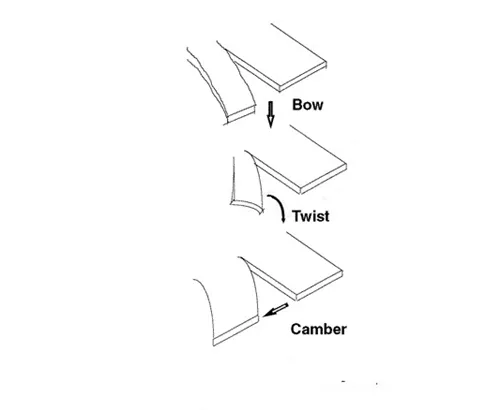

Передний угол лезвия (угол, под которым подвижное лезвие проходит мимо неподвижного) важен для определения качества реза. Как правило, чем меньше передний угол, тем лучше качество реза. Проблемы с качеством реза, такие как прогиб, скручивание и прогиб (см. рисунок 3), наблюдаются на более коротких заготовках (длиной до 10 см), которые остаются за ножницами после резки. Станки с меньшим передним углом требуют большей мощности, чем станки с более высокой скоростью.

Некоторые гильотинные станки оснащены регулируемым передним краем, угол которого можно регулировать в зависимости от длины разрезаемой детали. Чтобы оценить, подходит ли такая конструкция с регулируемым передним краем производителю, необходимо определить тип и толщину разрезаемого материала, его длину, объём, остающийся за ножницами, а также необходимый угол наклона для данной задачи.

Например, если у станка с фиксированным передним углом есть фиксированный передний угол 1-1/3 дюйма, а у станка с регулируемым передним углом диапазон составляет от 1 до 3 градусов при настройке на 3 градуса для толщины 1/4 дюйма, то станок с фиксированным передним углом обеспечит более качественный рез полосы шириной 3 дюйма. С другой стороны, станок с регулируемым передним углом может обеспечить более качественный рез полосы шириной 1/2 дюйма из материала 24-го калибра.

Как правило, не следует ожидать качественного реза полосы, толщина которой меньше восьмикратной толщины материала (например, 5-сантиметровой полосы стали толщиной 1/4 дюйма). Станки с изменяемым передним углом обычно используются в цехах, где требуется обработка материалов большей толщины, например, 1/2 дюйма и более. В случае таких более тяжёлых станков изменение переднего угла позволяет добиться более качественного реза материалов различной толщины и типов.

Ключевые факторы, влияющие на процесс стрижки

1. Конструкция лезвия

Конструкция лезвий критически важна для процесса резки. Лезвия должны быть острыми, хорошо отрегулированными и изготовленными из прочных материалов, способных выдерживать многократное использование. Существуют различные типы лезвий, включая прямые и угловые, каждый из которых подходит для определённых задач. Правильное обслуживание лезвия может значительно повысить эффективность резки и снизить вероятность деформации материала.

2. Свойства материала

Тип разрезаемого материала играет важную роль в процессе резки. Такие факторы, как толщина, твёрдость и пластичность, могут влиять на реакцию материала на резку. Например, для более твёрдых материалов может потребоваться большее усилие и специальные лезвия для достижения чистого реза, в то время как более мягкие материалы режется легче, но также подвержены деформации при неправильном обращении.

3. Настройки машины

Настройки ножниц, включая зазор между лезвиями, скорость резки и давление, должны быть правильно откалиброваны для каждой конкретной задачи. Неправильный зазор между лезвиями может привести к некачественному резу, а неподходящая скорость резки — к чрезмерному износу лезвий или разрыву материала. Регулярная регулировка этих настроек в зависимости от материала и желаемого результата имеет решающее значение для оптимальной производительности.