Индивидуальный станок для резки с поворотной балкой и автоматической подачей

Как человек, увлеченный изготовлением металлоконструкций, я с нетерпением жду возможности обсудить изготовление поворотной балки на заказ. стригальная машина В этой статье мы рассмотрим преимущества автоматической подачи. Это инновационное оборудование преобразило наш подход к резке листового металла, повысив эффективность и точность. Я поделюсь своими мыслями о его характеристиках, преимуществах и возможностях адаптации под конкретные производственные потребности. Независимо от того, хотите ли вы модернизировать существующее оборудование или изучить новые технологии, понимание преимуществ специальной поворотной балки стригальная машина с автоматической подачей поможет вам принять обоснованное решение относительно ваших операций.

Оглавление

Применение машины

Ножницы с качающейся балкой и автоматическим столом подачи листов широко используются в таких отраслях промышленности, как машиностроение, автомобилестроение, судостроение, производство контейнеров, металлоконструкций, контейнеров для котлов, бытовой техники и легкой промышленности.

Машина подходит для резки стальных листов заданной толщины и ширины благодаря использованию передовых европейских технологий. При высокой прочности материала следует уменьшить его толщину и использовать более прочные лезвия. Обычно стандартные лезвия подходят только для резки стальных листов с пределом прочности на разрыв менее 450 МПа и не должны использоваться для резки нержавеющей стали и других листовых материалов с высокой прочностью на разрыв.

Характеристики машины

⒈Форма машины в европейском стиле, новая и уникальная, красивая и щедрая.

⒉Используйте специальную систему ЧПУ ESTUN для ножниц, простую в эксплуатации и обучении, система ЧПУ может автоматически контролировать задний упор, угол сдвига, зазор лезвия, ход ножа и количество обработки, повышая эффективность производства.

⒊Передний подающий механизм с ЧПУ подключается к ножницам для достижения полностью автоматического производства и одновременного повышения точности резки. Отсутствие ручной подачи снижает риски для безопасности и трудоёмкость ручного труда. Он не царапает поверхность изделия, что повышает его качество и подходит для массового производства.

⒋Использование прецизионных линейных направляющих и упора с шарико-винтовым приводом, обеспечивающих высокую скорость и большой рабочий ход, расширяет диапазон обработки станка и повышает эффективность производства.

⒌Использование интегрированного блока гидравлических клапанов BOSCH-REXROTH для надежной работы. Система синхронизации тандемных цилиндров для равномерного распределения усилия на машине.

⒍Трехточечная опорная роликовая направляющая используется для того, чтобы держатель инструмента перемещался без зазора между роликами, а зазор лезвия был стабильным и надежным, что повышает качество обработки заготовки.

⒎Фиксированное нижнее лезвие и регулируемое верхнее лезвие позволяют легко регулировать равномерность зазора между лезвиями и экономят время на смену инструмента.

⒏Стандартная конфигурация вспомогательного позиционирования заднего кронштейна позволяет предотвратить провисание листа и повысить точность обработки тонких и крупногабаритных плит.

Основная структура

Машина в основном состоит из рамы, держателя ножа, упора, гидравлической системы, прижимного устройства и электрической системы.

⒈Сварная конструкция рамы выполнена из стальных листов и состоит из левой и правой стеновых панелей, рабочего стола, прессующей балки, поперечной балки и других деталей, сваренных в рамную конструкцию высокой жесткости. Левый и правый гидравлические цилиндры установлены на левой и правой стеновых панелях и верхней опоре прессующей балки, а нижний нож закреплен на рабочем столе. Левая сторона рабочего стола оснащена боковым блокирующим механизмом (с передним блокирующим механизмом), положение блока регулируется и отсчитывается с помощью шкалы. Вертикальность бокового стопора и нижнего ножа регулируется с помощью крепежных винтов под рычагом для удержания материала.

⒉Основной корпус держателя инструмента представляет собой сварную конструкцию достаточной жесткости. Держатель инструмента поддерживается трехточечной роликовой направляющей, которая прикреплена к штоку поршня цилиндра и совершает возвратно-поступательное линейное движение между направляющими. Две задние точки вращения закреплены на настенной пластине, а передняя точка вращения представляет собой шарнир с дисковой пружиной, закрепленный на балке пресса таким образом, что держатель инструмента всегда зафиксирован на двух задних точках вращения. Механизм регулировки зазора кромки представляет собой турбочервячный редуктор, который приводит в движение верхнюю точку вращения, заставляя держатель ножа слегка поворачиваться вокруг нижней точки вращения, изменяя таким образом величину зазора кромки.

⒊Упорный упор установлен на основании держателя инструмента и перемещается вверх и вниз вместе с ним. Упорный упор приводится в движение серводвигателем, а привод осуществляется синхронным ремнём и шарико-винтовой передачей, которые обеспечивают возвратно-поступательное движение упора по линейной направляющей. Система числового программного управления обеспечивает точное и надёжное позиционирование и простоту эксплуатации. Диапазон регулировки упорного упора составляет 10–1000 мм. Примечание: при подаче заготовки к упорному упору слегка опирайтесь на упорный упор для обеспечения точности позиционирования, в противном случае это повлияет на точность позиционирования.

Задний кронштейн устанавливается на задней стороне рамного стола и выполняет вспомогательную функцию позиционирования, предотвращая провисание листового материала, что может привести к погрешности его размеров. Задний кронштейн состоит из цилиндра, синхронного вала и кронштейна кронштейна. Перед резкой поддон поднимается, а после позиционирования поддон переворачивается и опускается, а разрезанный листовой материал перемещается вниз по поверхности ограждения. Диапазон размеров заднего поддона составляет от 500 до 3050 мм в ширину и от 350 до 1050 мм в длину.

⒌Гидравлическая система установлена на опоре в задней части рамы и состоит в основном из главного двигателя, масляного насоса, блока клапанов и масляного бака. Интегрированный блок клапанов BOSCH-REXROTH повышает устойчивость и надежность работы гидравлической системы. Использование американского шланга высокого давления EMB и фитингов с обжимными кольцами повышает чистоту гидравлического масла.

⒍ Прессующее устройство в основном состоит из набора прессующих цилиндров, установленных на прессующей балке рамы. После того, как прессующий цилиндр заполнен маслом, оно воздействует на шток плунжера, который преодолевает усилие пружины и перемещается вниз, чтобы сжать листовой материал. После завершения резки шток плунжера возвращается в исходное положение усилием пружины. Величина силы давления увеличивается с толщиной разрезаемой пластины, сила давления станка устанавливается от маленькой до большой 0, I, II три степени, пользователь может регулировать в соответствии с фактическим положением материала и толщиной разрезаемой пластины. При резке максимальной толщины пластины узкого пластинчатого материала усилие пресса должно быть отрегулировано на максимум, и как минимум 2-3 прессующих цилиндра должны сжимать листовой материал перед резкой. Перед прессующим цилиндром имеется неподвижное ограждение, чтобы гарантировать, что пальцы оператора не попадут между ножами во время работы машины.

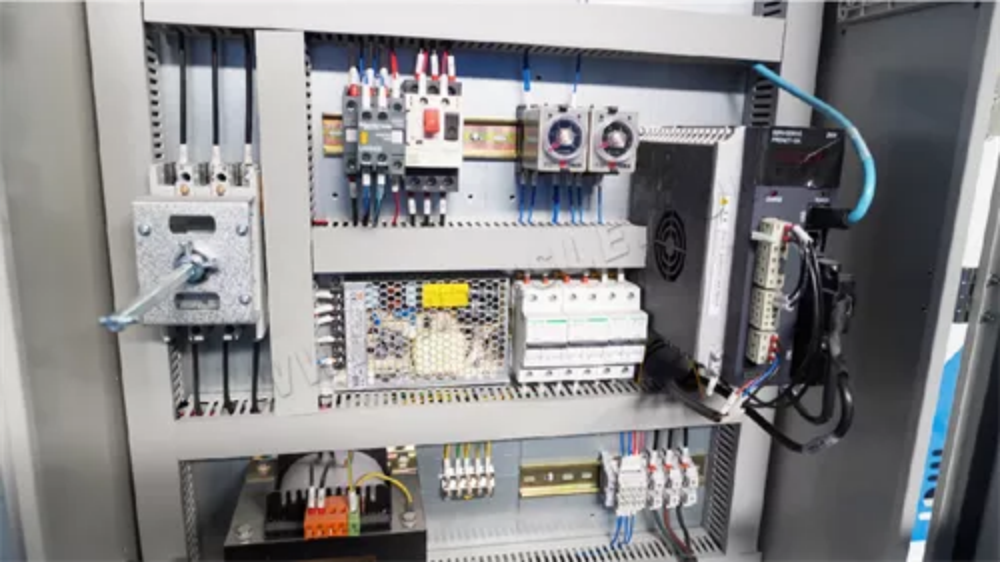

⒎Электрическая система использует специальную систему числового программного управления ESTUN для стригальных машин. Система числового программного управления и все кнопки управления расположены в электрическом шкафу на левой настенной панели и оснащены ножным переключателем.

Гидравлическая система

Гидравлическая система машины состоит из двигателя 3, масляного насоса 2, пресс-цилиндра 4, главного цилиндра 5, вспомогательного цилиндра 6 и блока клапанов (BOSCH-REXROTH), что делает систему более рациональной. Давление в системе регулируется пропорциональным электромагнитным предохранительным клапаном 30, а давление сжатия пресс-цилиндра – редукционным клапаном 50 (его изменение регулируется переключателем передач 0, I, II, установленным на электрошкафу).

Поиск неисправностей

| Нет. | Феномен отказа | Причины | Метод удаления |

| 1 | Шумный масляный насос | Поврежденные детали насоса | Заменить насос |

| Посторонние предметы в отверстии всасывания масла | Проверьте отверстие для всасывания масла и удалите посторонние предметы. | ||

| Утечка из всасывающей линии масляного насоса или слишком низкий уровень масла в баке, что приводит к опорожнению всасывающей линии масляного насоса. | Замените протекающую часть уплотнения или добавьте достаточное количество масла в масляный бак. | ||

| Температура масла слишком низкая, вязкость масла слишком большая, что приводит к чрезмерному сопротивлению всасыванию масла. | Заменить на масло с низкой вязкостью | ||

| 2 | Масляный контур не может установить давление, верхняя ножевая рама не двигается. | Золотник клапана 10 или 60 застрял из-за мусора или волос и не двигается. | Проверьте разборку и очистку |

| 3 | Угол сдвига не может быть отрегулирован | Золотник клапана 10 или клапана 70 застрял или растянут мусором и не работает | Проверить и очистить |

| 4 | Ножевая рама опущена, но прижимной цилиндр не работает | Золотник клапана 140 застрял или затянут мусором и не работает. | Проверить и очистить |

Смазка машин

Хорошая смазка — важное условие для обеспечения нормальной работы машины и продления срока её службы. При смазке используйте смазочный шприц для впрыскивания кальциевой смазки в каждую точку смазки. Точки смазки необходимо регулярно проверять, обслуживать и очищать. Ниже приведены основные места смазки, периодичность и смазочные материалы для данной машины.

| Нет. | Название точки смазки | Интервал дозаправки | Тип смазки |

| 1 | Верхние и нижние концы левого и правого цилиндров | Раз в месяц | Смазка на основе кальция |

| 2 | Левая и правая направляющие рельсы обратного хода | Раз в неделю | |

| 3 | Шариковый винт слева и справа от упора | Раз в неделю | |

| 4 | Опорные подшипники для шести точек вращения | Раз в день |

Подготовка к тестовому запуску

⒈Ознакомьтесь с содержанием руководства и изучите основную конструкцию машины, методы эксплуатации, а также меры предосторожности при безопасности и техническом обслуживании.

⒉Очистите поверхность станка антикоррозийным маслом, допускается очистка бензином или керосином, не используйте моющие средства с растворяющей способностью.

⒊Очистите масляный бак перед заправкой, не допускайте попадания в бак каких-либо примесей, открутите винтовую крышку воздушного фильтра на крышке бака при заправке, залейте отфильтрованное новое масло YB (C)-N32 или YB (C)-N46 гидравлическое масло (точность фильтрации масленки должна быть не менее 5 мкм), пока уровень масла не достигнет положения выше четырех пятых показания указателя уровня. После многократных испытаний использование гидравлического масла Mobil AFT-25, наилучшие результаты; в зимнюю низкую температуру (около 5 ° C) рекомендуется выбрать противоизносное гидравлическое масло YB-N32, сначала необходимо дать машине поработать на холостом ходу в течение определенного периода времени, при необходимости можно установить в гидравлической системе нагреватель. Нормальная рабочая температура масла гидравлической системы не должна превышать 75 ° C, если температура масла слишком высокая, то следует установить охладитель.

⒋Добавьте смазку на каждую движущуюся часть.

⒌Включите питание, переведите выключатель электрошкафа в положение «1», не запускайте двигатель масляного насоса, проверьте гидравлические клапаны и связанные с ними электрические компоненты в соответствии с различными техническими условиями процесса и методами эксплуатации, чтобы убедиться, что они работают нормально.

Эксплуатация машины

Нажмите кнопку запуска двигателя, запустите главный двигатель. Убедитесь, что направление вращения двигателя совпадает с направлением вращения, указанным на этикетке масляного насоса. Следя за муфтой, определите направление вращения двигателя. Если направление вращения не совпадает, двигатель следует немедленно остановить. При изменении направления вращения двигателя необходимо обратиться к специалисту для отключения питания и замены фазы. При наличии воздуха в системе трубопроводов можно попеременно нажимать кнопки запуска и остановки, повторяя эти действия несколько раз. После выпуска воздуха масляный насос должен работать в обычном режиме.

Регулировка машины

Машина была точно настроена и протестирована перед отправкой с завода. Во время транспортировки все настройки могут быть изменены, поэтому перед официальным использованием необходимо выполнить следующие проверки.

Регулировка зазора между ножами: зазор между ножами станка регулируется автоматически системой ЧПУ. Правильная регулировка зазора между ножами напрямую влияет на качество резки листа и срок службы ножа. Для получения высококачественного реза необходимо выбрать разумный зазор между ножами в зависимости от разрезаемого материала. Рекомендуется регулировать зазор между ножами следующим образом.

При пределе прочности на разрыв σ = 370–400 МПа и относительном удлинении δ = 35% низкоуглеродистой стали в качестве основы для регулировки, зазор между лезвиями выбирается на основе толщины листа, составляющей 8%. Для средне- и высокоуглеродистых сталей с малым относительным удлинением зазор между лезвиями должен быть больше, чем для мягких сталей той же толщины. При резке листов из нержавеющей стали зазор между лезвиями зависит от их относительного удлинения и должен использоваться для резки лезвий из нержавеющей стали, поскольку относительное удлинение некоторых нержавеющих сталей выше, чем у высокоуглеродистой стали той же прочности.

Обратите внимание, что.

⒈После регулировки зазора между ножами машина должна хотя бы один раз поработать вхолостую перед официальной резкой.

⒉при сдвиге пластичного материала зазор между лезвиями должен быть немного меньше; при сдвиге хрупкого материала зазор между лезвиями должен быть немного больше.

⒊ Каждый раз после регулировки зазора лезвия необходимо проводить контрольный рез.

Техническое обслуживание безопасности

Для безопасной эксплуатации использование механических, гидравлических, электрических и электронных устройств является высокорискованным оборудованием, за исключением перечисленных в настоящем руководстве, остальное техническое обслуживание должно выполняться профессиональным обслуживающим персоналом.

⒈Управлять станком должно ответственное лицо, а оператор должен ознакомиться с руководством и инструкциями по эксплуатации системы ЧПУ перед началом работы на станке.

⒉Если на машине работают несколько человек, один из них должен быть назначен для управления машиной и нажимать на ножной переключатель или кнопку только после того, как будет подтверждено отсутствие небезопасных факторов, чтобы не допустить несчастных случаев.

⒊ При размещении листа на рабочем столе с помощью упора нельзя помещать пальцы между листом и рабочим столом, и нельзя задвигать лист на место, пока упор не достигнет точки позиционирования, чтобы избежать травм.

⒋При работе станка между рабочим столом и лезвием ножа не должно находиться никаких инструментов или мусора, а на поверхности заготовки не должно быть следов сварки и других дефектов, чтобы избежать повреждения лезвия.

⒌Необходимо строго соблюдать толщину, материал и ширину обрабатываемой пластины, чтобы система ЧПУ автоматически рассчитывала параметры перед резкой. Не допускайте перегрузки и повреждения станка. Наша компания не несет ответственности за ущерб, вызванный перегрузкой станков.

⒍ Электроизоляция и заземление должны быть безопасными и надежными.

⒎ Техническое обслуживание гидравлической системы и ремонт.

Регулярно проверяйте уровень масла в масляном баке, при нехватке следует пополнять его отфильтрованным чистым гидравлическим маслом. В машине используется гидравлическое масло YB (или YC) - N32 (или N46), первое использование масла через 2000 часов работы необходимо очистить после масляного бака, заменить новое масло, каждые 2 года или 4000 часов работы заменять один раз; гидравлическое масло в процессе использования постепенно стареет, в определенной степени должно быть заменено своевременно, только таким образом можно обеспечить смазку движущихся частей гидравлической системы, уменьшить Это единственный способ обеспечить смазку движущихся частей гидравлической системы, уменьшить трение и износ и гарантировать, что система может работать нормально в течение длительного времени.

Масляный фильтр следует очистить в первый раз (промыть бензином или трихлорэтиленом и высушить) через месяц после ввода в эксплуатацию, а затем регулярно очищать каждые два месяца; масляный фильтр следует очистить немедленно, если он засорен (горит сигнальная лампа) или если масляный насос издает свист (масляный насос всасывает воздух) во время работы; если масляный фильтр оказался неисправным, его следует немедленно заменить.

Воздушный фильтр, установленный на крышке бака, необходимо регулярно очищать бензином или трихлорэтиленом, первый раз через два месяца после ввода станка в эксплуатацию, а затем регулярно каждые четыре месяца.

Если блок клапанов протекает, следует своевременно заменить уплотнение.

⒏ Содержите машину в чистоте, своевременно смазывайте ее, чтобы продлить срок службы машины. При использовании машины необходимо регулярно проверять все механические части, крепежные элементы должны быть надежно закреплены, а при обнаружении неисправностей следует немедленно остановиться и проверить их, а затем устранить после обнаружения неисправности, прежде чем продолжить использование.

⒐следует регулярно проверять, не слишком ли велик или мал зазор в устье ножа; если обнаружено, что он изменился, его следует своевременно отрегулировать.

⒑ Регулярно проверяйте остроту лезвия ножа. Если лезвие затупилось, его следует вовремя заточить.

⒒Регулярно проводить капитальный ремонт, после капитального ремонта должны сохраняться требования к точности, указанные в сертификате соответствия.