Dokumentationszentrum

Umfassende technische Handbücher und Anleitungen, die Ihnen helfen, HARSLE-Maschinen zu beherrschen und Ihre Metallbearbeitungseffizienz zu optimieren

Tiefenwartung von Rohrbiegemaschinen: Was sollte zuerst überprüft werden?

- Warum die gründliche Wartung von Rohrbiegemaschinen nach langjährigem Einsatz wichtig ist

- Mechanische Strukturprüfungen für die Tiefenwartung von Rohrbiegemaschinen

- Inspektion des Bewegungs- und Übertragungssystems

- Prioritäten des Hydraulik- und Schmiersystems

- Überprüfung der elektrischen und Steuerungssysteme

- Überprüfung der Werkzeug- und Biegegenauigkeit

- Häufig gestellte Fragen

- Wie oft sollte eine gründliche Wartung an Rohrbiegemaschinen durchgeführt werden?

- Unterscheidet sich die Tiefenwartung von Rohrbiegemaschinen von der regulären Wartung?

- Kann eine gründliche Wartung unerwartete Ausfallzeiten reduzieren?

- Sollte die gründliche Wartung auch Software- oder Parameterprüfungen umfassen?

- Abschluss

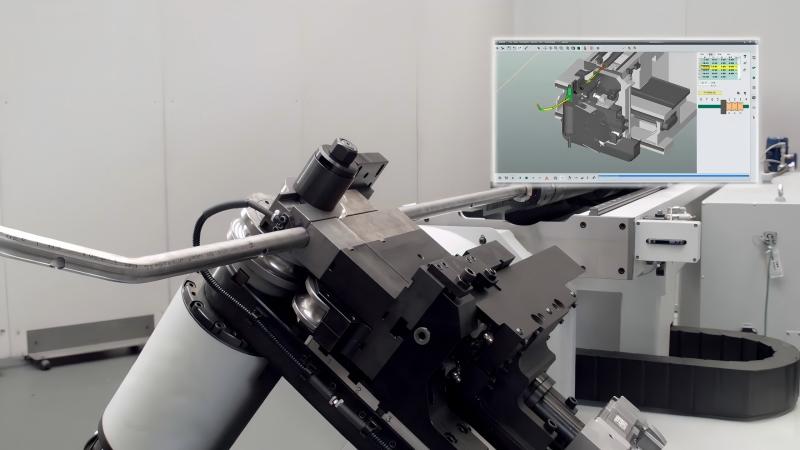

Tiefenwartung der Rohrbiegemaschine Die Wartung ist oft das erste Thema, das zur Sprache kommt, wenn eine Rohrbiegemaschine viele Jahre in Betrieb war und ihre Leistung nachlässt. Wenn Sie eine klare und praxisnahe Anleitung suchen, um zu verstehen, wo eine gründliche Wartung beginnen sollte, sind Sie hier genau richtig. In diesem Artikel erkläre ich die ersten und wichtigsten Prüfpunkte nach langjährigem Einsatz einer Rohrbiegemaschine. Dabei konzentriere ich mich auf die Faktoren, die Genauigkeit, Betriebsstabilität und ungeplante Ausfallzeiten in realen Produktionsumgebungen maßgeblich beeinflussen. Mit den richtigen Prioritäten können Sie unnötige Reparaturen reduzieren und Ihre Maschine so effizient wie möglich wieder in einen zuverlässigen Betriebszustand versetzen.

Warum Rohrbieger Gründliche Wartung ist nach langfristiger Nutzung wichtig.

Rohrbiegemaschinen arbeiten unter ständiger mechanischer Belastung, wiederholten Spannkräften und präziser Bewegungssteuerung. Nach langjährigem Betrieb tritt Verschleiß ungleichmäßig auf. Manche Bauteile verschleißen schleichend, andere fallen plötzlich aus. Die gründliche Wartung von Rohrbiegemaschinen ist mehr als nur eine erweiterte Version der täglichen Kontrollen; sie ist eine systematische Inspektion, die versteckte Risiken erkennt, bevor diese zu Genauigkeitsverlusten oder unerwarteten Stillständen führen.

Wird die gründliche Wartung vernachlässigt, führt dies häufig zu ungleichmäßigen Biegewinkeln, instabilen Biegeradien, erhöhtem Ausschuss und steigenden Reparaturkosten. Durch die Überprüfung der richtigen Komponenten kann ich die Ursachen in der Regel frühzeitig erkennen und die Lebensdauer der Maschine deutlich verlängern.

Mechanische Strukturprüfungen für die Tiefenwartung von Rohrbiegemaschinen

Maschinenrahmen und strukturelle Ausrichtung prüfen

Der erste Schritt bei der gründlichen Wartung einer Rohrbiegemaschine ist die Überprüfung der gesamten Maschinenstruktur. Ich prüfe stets den Hauptrahmen, die Befestigungspunkte des Biegekopfes und die Basisanker. Langfristige Vibrationen und Biegen unter hoher Last können zu Mikroverformungen oder Lockerungen der Befestigungsschrauben führen.

Selbst geringfügige Ausrichtungsabweichungen können die Biegegenauigkeit beeinträchtigen, insbesondere bei CNC-Rohrbiegemaschinen, die Teile mit engem Radius oder Mehrfachbiegungen herstellen. Ich empfehle, die Ausrichtung des Rahmens zu überprüfen und die Ankerschrauben gemäß den Drehmomentvorgaben nachzuziehen, bevor Sie mit der Bearbeitung von Präzisionsbauteilen fortfahren.

Klemmvorrichtungen und Druckstabilität prüfen

Spannsysteme arbeiten bei jedem Biegezyklus unter hohem Druck. Mit der Zeit führt der Verschleiß an Spannbacken, Druckplatten und Zylindern zu Schlupf oder ungleichmäßiger Kraftverteilung. Bei der Generalüberholung von Rohrbiegemaschinen überprüfe ich die Spannflächen auf Polierspuren, Risse oder Verformungen.

Ich überprüfe auch die Stabilität des Hydraulik- bzw. Servodrucks. Eine ungleichmäßige Klemmkraft ist eine häufige Ursache für Rotationsfehler und Winkelabweichungen von Rohren, selbst wenn das Steuerungssystem normal erscheint.

Inspektion des Bewegungs- und Übertragungssystems

Führungsschienen und Linearführungen bewerten

Führungsschienen und Linearführungen beeinflussen die Positioniergenauigkeit des Biegekopfes maßgeblich. Im Langzeitbetrieb sind nachlassende Schmierwirkung und die Ansammlung von Metallabrieb häufig. Für eine ordnungsgemäße Wartung der Rohrbiegemaschine reinige ich die Führungsschienen gründlich und prüfe sie auf Riefen oder ungewöhnliche Verschleißspuren.

Wenn der Widerstand bei manueller Bewegung ungleichmäßig ist, ist dies ein frühes Warnzeichen dafür, dass die Lager möglicherweise nachjustiert oder ausgetauscht werden müssen.

Kugelgewindetriebe, Ketten und Getriebe prüfen

Getriebekomponenten wie Kugelgewindetriebe, Ketten und Untersetzungsgetriebe unterliegen Materialermüdung. Ich überprüfe daher stets Zahnflankenspiel, Geräuschentwicklung und Vibrationspegel. Zu hohes Zahnflankenspiel beeinträchtigt die Biegegenauigkeit unmittelbar.

Bei einer gründlichen Wartung sollten die Schmierung erneuert und die Dichtungen überprüft werden. Allein dieser Schritt stellt oft die verloren gegangene Positioniergenauigkeit älterer CNC-Rohrbiegemaschinen wieder her.

Prioritäten des Hydraulik- und Schmiersystems

Hydraulikölzustand und -filtration prüfen

Hydrauliksysteme werden bei der Wartung von Rohrbiegemaschinen oft unterschätzt. Ich beginne mit der Überprüfung von Ölfarbe, Viskosität und Verunreinigungen. Dunkles Öl oder metallische Partikel deuten auf inneren Verschleiß hin.

Bei der Generalüberholung sollten Filter nicht nur gereinigt, sondern auch ausgetauscht werden. Sauberes Öl verbessert das Ansprechverhalten der Ventile, stabilisiert die Druckregelung und schützt die Zylinder vor vorzeitigem Verschleiß.

Schmierstellen und Verteilerleitungen prüfen

Automatische Schmiersysteme können funktionsfähig erscheinen, obwohl sie nicht ausreichend Öl liefern. Ich überprüfe die Schmierstellen an rotierenden und gleitenden Bauteilen manuell. Verstopfte oder undichte Leitungen sind nach längerem Gebrauch häufig und müssen behoben werden, um nach der Wartung einen schnellen Verschleiß zu verhindern.

Überprüfung der elektrischen und Steuerungssysteme

Sensoren und Rückmeldegeräte prüfen

Sensoren spielen eine entscheidende Rolle bei der Wartung moderner Rohrbiegemaschinen. Winkelsensoren, Positionsgeber und Näherungsschalter müssen auf Ausrichtung und Signalstabilität geprüft werden. Geringfügige Sensorabweichungen können große Biegefehler verursachen, ohne dass ein Alarm ausgelöst wird.

Ich empfehle, nach mechanischen Wartungsarbeiten die wichtigsten Sensoren neu zu kalibrieren, um sicherzustellen, dass das Steuerungssystem den tatsächlichen Maschinenzustand widerspiegelt.

Überprüfen Sie die Verkabelung, die Steckverbinder und die Schaltschränke.

Der Langzeitbetrieb setzt elektrische Bauteile Vibrationen, Ölnebel und Temperaturschwankungen aus. Bei der gründlichen Wartung überprüfe ich die Kabelführung, den festen Sitz der Steckverbinder und die Erdung. Lose Steckverbinder sind eine häufige Ursache für sporadische Fehler und unerklärliche Maschinenstillstände.

Überprüfung der Werkzeug- und Biegegenauigkeit

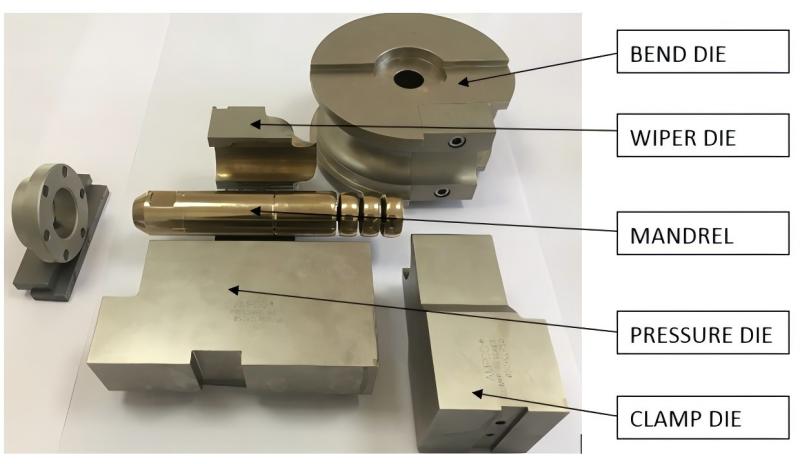

Dorne, Matrizen und Abstreifer prüfen

Der Zustand der Werkzeuge hat direkten Einfluss auf die Qualität der Fertigteile. Für eine effektive Wartung der Rohrbiegemaschine überprüfe ich die Dorne auf Verschleiß, die Biegematrizen auf Oberflächenbeschädigungen und die Abstreifer auf Verformungen. Selbst leicht verschlissene Werkzeuge können die Gleichmäßigkeit des Biegeradius beeinträchtigen.

Durch den Austausch verschlissener Werkzeuge in dieser Phase wird verhindert, dass Genauigkeitsprobleme fälschlicherweise als Maschinenfehler diagnostiziert werden.

Biegeversuche durchführen und Genauigkeitsvalidierung

Nach Abschluss der mechanischen, hydraulischen und elektrischen Prüfungen führe ich stets kontrollierte Biegeversuche durch. Die Messung der Winkelgenauigkeit und Radiuskonstanz bestätigt, ob die gründliche Instandhaltung die zugrunde liegenden Probleme behoben hat.

Dieser Schritt wandelt die Wartungsarbeit in messbare Ergebnisse statt in Annahmen um.

Häufig gestellte Fragen

Wie oft sollte eine gründliche Wartung an Rohrbiegemaschinen durchgeführt werden?

Ich empfehle eine gründliche Wartung nach längerem Dauereinsatz, in der Regel alle 12 bis 24 Monate, oder früher, wenn eine Verschlechterung der Genauigkeit oder häufige Alarme auftreten.

Unterscheidet sich die Tiefenwartung von Rohrbiegemaschinen von der regulären Wartung?

Ja. Bei der regulären Wartung stehen Reinigung und Schmierung im Vordergrund, während die Tiefenwartung von Rohrbiegemaschinen eine Strukturprüfung, präzise Ausrichtung und eine Systembewertung umfasst.

Kann eine gründliche Wartung unerwartete Ausfallzeiten reduzieren?

Absolut. Durch die frühzeitige Erkennung von verstecktem Verschleiß und Instabilitäten reduziert eine gründliche Wartung ungeplante Stillstände und Notfallreparaturen erheblich.

Sollte die gründliche Wartung auch Software- oder Parameterprüfungen umfassen?

Ja. Nach der mechanischen Justierung sollten die Steuerungsparameter und Sensorkalibrierungen überprüft werden, um sicherzustellen, dass sie den tatsächlichen Maschinenbedingungen entsprechen.

Abschluss

Rohrbieger Bei der gründlichen Instandhaltung geht es nicht darum, alles auf einmal zu prüfen, sondern darum, zuerst die richtigen Dinge zu kontrollieren. Indem ich mit der strukturellen Integrität, den Bewegungssystemen, der hydraulischen Stabilität und der Sensorgenauigkeit beginne, kann ich die Leistung schnell wiederherstellen und langfristige Schäden verhindern. Ein gut durchgeführter Plan für die gründliche Instandhaltung verbessert die Biegegenauigkeit, verlängert die Maschinenlebensdauer und stabilisiert die Produktionsleistung.

Wenn Sie sich nicht sicher sind, wo Sie anfangen sollen oder professionelle Beratung für Ihre Rohrbiegemaschine benötigen, können Sie sich gerne an unser Team bei HARSLE wenden oder unsere zugehörige Wartungsdokumentation für weiterführende technische Unterstützung einsehen.