Dokumentationszentrum

Umfassende technische Handbücher und Anleitungen, die Ihnen helfen, HARSLE-Maschinen zu beherrschen und Ihre Metallbearbeitungseffizienz zu optimieren

Wie führe ich die Installation und Einrichtung des DELEM DA66T-Werkzeugs durch?

Probleme mit DELEM DA66T Werkzeuginstallation? Eine falsche Einrichtung kann zu Betriebsverzögerungen führen. Diese Anleitung führt Sie durch den Prozess, um eine reibungslose und präzise Einrichtung zu gewährleisten.

In dieser Anleitung erfahren Sie, wie Sie Werkzeuge für den DELEM DA66T installieren und einrichten AbkantpresseSchritt-für-Schritt-Anleitungen helfen Ihnen, häufige Fehler zu vermeiden, die Werkzeugauswahl zu optimieren und präzise Biegevorgänge sicherzustellen. Ideal für Bediener, die neu im DELEM DA66T-System sind oder ihren Einrichtungsprozess verfeinern möchten. Lassen Sie uns die Installationsschritte durchgehen, um sicherzustellen, dass Ihr DELEM DA66T-Werkzeug präzise und effizient eingerichtet ist.

DELEM DA66T Werkzeuginstallation

Einführung

Die DELEM DA66T-Steuerung bietet erweiterte Funktionen, die das Hinzufügen von Formen zu Ihrer Abkantpresse vereinfachen. Ob Sie alte Formen austauschen, neue Werkzeuge einrichten oder die Fähigkeiten Ihrer Maschine optimieren, der Prozess umfasst mehrere wichtige Schritte, um sicherzustellen, dass die Formen präzise hinzugefügt werden. Dieses Tutorial behandelt den gesamten Prozess, von der Konfiguration der Stempel und Matrizen bis hin zur Finalisierung der Systemeinstellungen.

Wenn Sie die Bedeutung einer präzisen Formeinstellung verstehen, können Sie die Effizienz Ihrer Abkantpresse deutlich verbessern, Ausfallzeiten reduzieren und hochwertige Biegeergebnisse gewährleisten. Formen hinzufügen. Lassen Sie uns in den Prozess des Hinzufügens von Formen zu Ihrem DELEM DA66T-System eintauchen.

Schritt 1: Fügen Sie die Stanzer hinzu

Der erste Schritt beim Hinzufügen einer Form ist die Konfiguration der Stempel bzw. der oberen Form. Dieses Werkzeug spielt eine Schlüsselrolle im Biegeprozess, daher ist eine genaue Einrichtung unerlässlich. Befolgen Sie diese Schritte, um die obere Form zu Ihrem System hinzuzufügen:

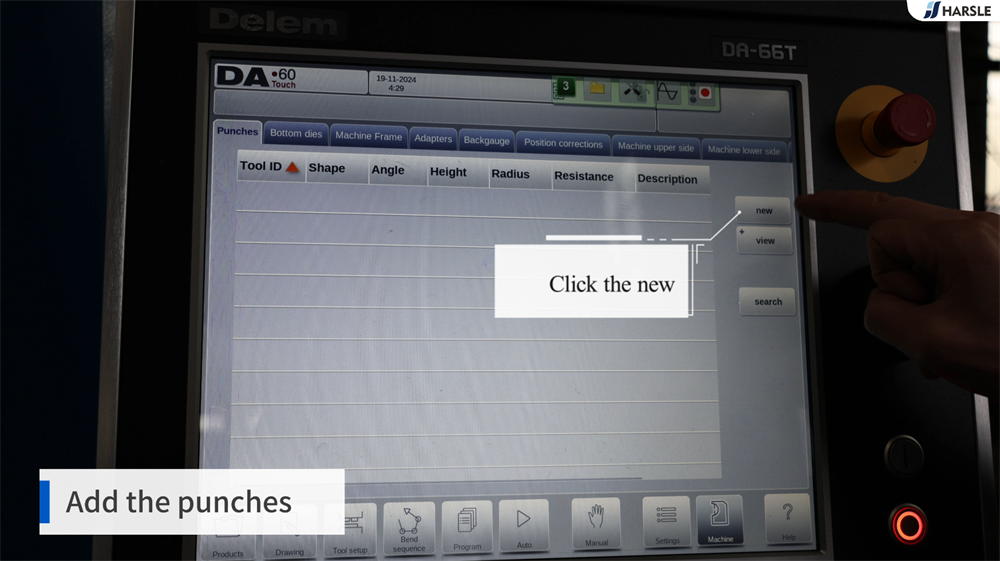

1.Wählen Sie die Option „Neu hinzufügen“

Auf der DELEM DA66T-Steuerung, navigieren Sie zunächst zum Werkzeugeinrichtung Menü von der Hauptschnittstelle. Sobald Sie drin sind, suchen Sie den Abschnitt für Stanzeinrichtung und wählen Sie die „Neu hinzufügen“ Option. Mit dieser Funktion können Sie manuell neue Stanzspezifikationen eingeben, einschließlich Winkel, Radius und Länge, was eine präzise Biegeleistung gewährleistet. Geben Sie die gewünschten Abmessungen über die Bildschirmtastatur ein oder wählen Sie ggf. aus vordefinierten Vorlagen. Bestätigen Sie nach der Eingabe die Einstellungen, um den neuen Stempel zu speichern. Die richtige Konfiguration des Stanzwerkzeugs gewährleistet präzise Biegungen, minimiert Fehler und optimiert die Gesamteffizienz des Abkantpressenbetriebs.

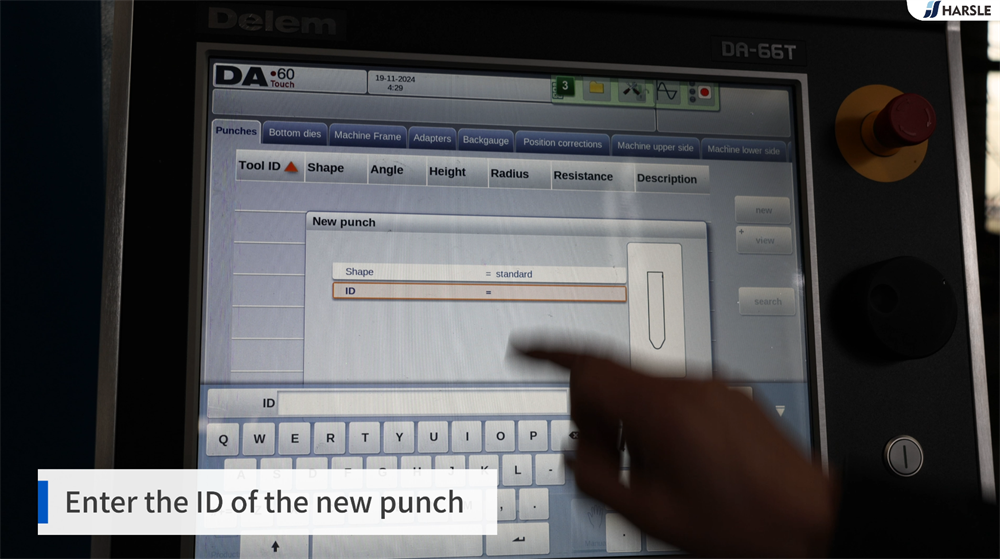

2. Geben Sie Punch Nam ein

Geben Sie den ID oder Name des neuen Stempels in der DELEM DA66T-Steuerung. Diese Identifikation ist wichtig, da sie dem System ermöglicht, den Stempel beim Biegen korrekt zu erkennen und zu verwalten. Der von Ihnen vergebene Name sollte lauten: klar und beschreibend, was die Suche und Auswahl beim Einrichten von Werkzeugkonfigurationen erleichtert. Achten Sie auf einheitliche Namenskonventionen, um Verwechslungen bei der Handhabung mehrerer Stempel zu vermeiden. Nach der Eingabe speichert das System diese Informationen, ermöglicht eine nahtlose Integration in Biegeprogramme und gewährleistet die genaue Werkzeugauswahl für präzise Metallumformung. Die korrekte Stempelidentifikation steigert die Effizienz und minimiert Einrichtungsfehler.

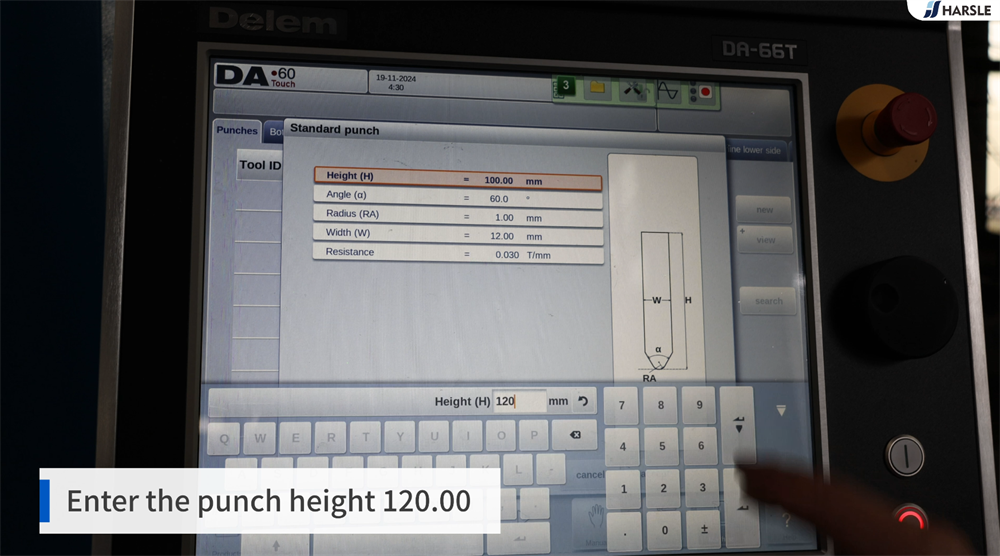

3. Stempelhöhe messen

Um eine präzise Werkzeuginstallation zu gewährleisten, messen Sie zunächst die Höhe des Stempels mit einem Messschieber oder Mikrometer. Diese Messwerkzeuge bieten eine hohe Genauigkeit, sodass Sie die genauen Abmessungen des Stempels vor dem Einrichten überprüfen können. Legen Sie den Messschieber oder das Mikrometer fest gegen die Basis und Spitze des Stempels, um eine korrekte Ausrichtung zu gewährleisten und Fehler zu vermeiden. In diesem Beispiel beträgt die gemessene Höhe 120,00 mm, die bei der Werkzeugkonfiguration als Referenz aufgezeichnet werden müssen. Eine korrekte Messung trägt dazu bei, Biegegenauigkeit und gewährleistet die Kompatibilität mit dem Abkantpressensystem, wodurch Fehler bei der Einrichtung und Bedienung reduziert werden.

4. Stempelhöhe eingeben

Geben Sie den gemessene Höhe von 120,00 mm in die DELEM DA66T-System um sicherzustellen, dass genaue Ausrichtung und einwandfreie Funktion des StempelsDieser Schritt ist entscheidend für das Erreichen Präzisionsbiegen und Verhinderung Fehlausrichtungsprobleme die die endgültige Werkstückqualität beeinträchtigen könnten. Durch die korrekte Eingabe der Werkzeughöhe kann das System automatisch anpassen die Position des Stößels und kompensieren Abweichungen. Dies gewährleistet Konsistente Biegewinkel, minimiert Fehler und steigert die Betriebseffizienz. Überprüfen Sie immer die Eingabedaten, bevor Sie mit dem Biegevorgang fortfahren, um sicherzustellen optimale Maschinenleistung und verlängert die Lebensdauer des Werkzeugs.

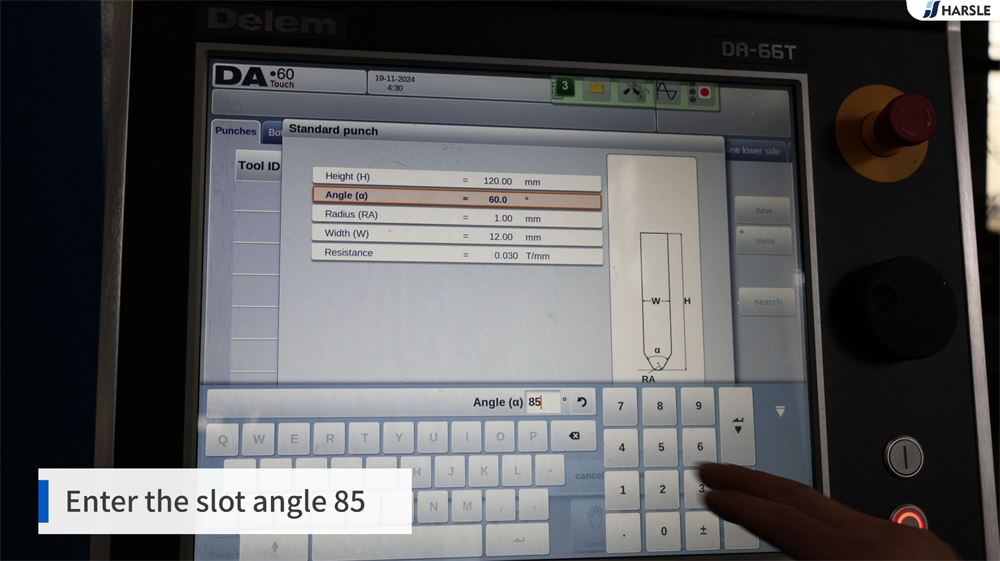

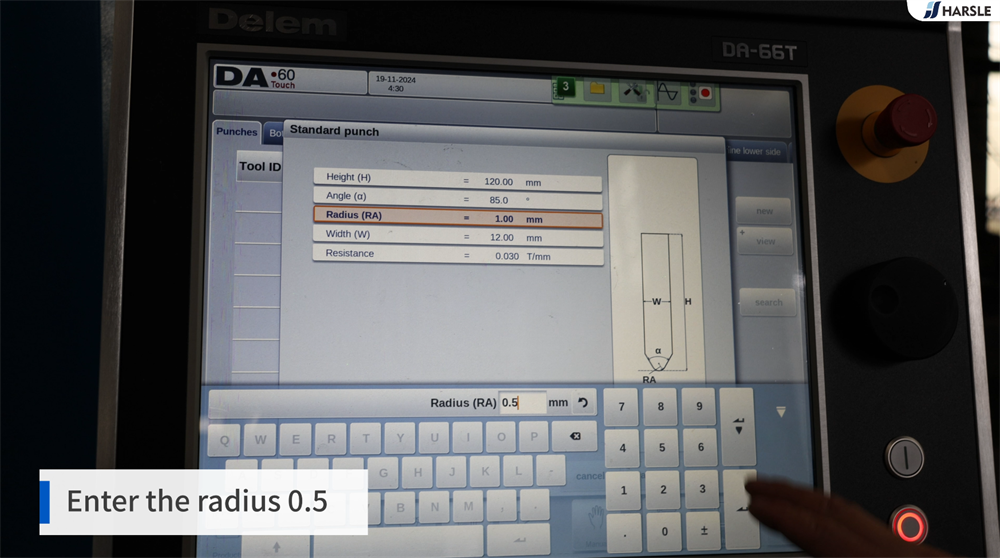

5. Messen und Eingeben von Schlitzwinkel und Radius

Um präzise Biegeergebnisse zu gewährleisten, ist es wichtig, die Schlitzwinkel Und Radius des Stempels vor der Installation. Diese Messungen bestimmen die Biegegenauigkeit und die Kompatibilität mit der Abkantpresse. Mit einem Winkelmesser oder Winkelmesser, überprüfen Sie den Schlitzwinkel des Stempels. Für diese spezielle Form ist die Schlitzwinkel beträgt 85 Grad, um einen optimalen Biegewinkel für die Blechbearbeitung zu gewährleisten. Messen Sie zusätzlich die Stanzradius, was die innere Krümmung der Biegung und den Materialfluss beeinflusst. In diesem Fall ist die Radius beträgt 0,5 mm, wodurch eine gleichmäßige und konsistente Biegung bei gleichzeitiger Minimierung der Materialspannung erreicht wird.

6. Stanzbreite messen

Um genaue Biegeergebnisse zu gewährleisten, messen Sie zunächst die Stempelbreite mit einem Präzisionsmessschieber oder Messwerkzeug. In diesem Fall ist die Stempelbreite 26,00 mm. Sobald Sie die genauen Maße haben, geben Sie sorgfältig 26,00 mm in die DELEM DA66T Steuerungssystem. Dieser Schritt ist entscheidend, um sicherzustellen, dass die Werkzeugkonfiguration korrekt mit den Systemberechnungen übereinstimmt. Die korrekte Dateneingabe verhindert Fehler bei den Biegewinkeln und gewährleistet optimale Leistung. Überprüfen Sie die Messung immer doppelt, bevor Sie die Eingabe bestätigen, da selbst kleine Abweichungen die endgültige Biegegenauigkeit und die Gesamtproduktionsqualität beeinträchtigen können.

7. Schlagwiderstand eingeben

Der Durchschlagfestigkeitswert ist ein entscheidender Parameter bei der Einrichtung von Abkantpressenwerkzeugen, da er die Kraftaufwand um das Blech präzise zu biegen. Dieser Wert stellt sicher, dass die Maschine übt den richtigen Druck aus, wodurch Werkzeugschäden vermieden und präzise Biegeergebnisse gewährleistet werden. Für diese spezielle Form müssen Sie eine Durchschlagfestigkeitswert von 8 im DELEM DA66T-Controller. Die Eingabe des richtigen Wertes hilft, Werkzeuglebensdauer, verbessert die Biegegenauigkeit und verhindert übermäßigen Verschleiß an Stempel und Matrize. Beachten Sie immer die Werkzeugspezifikationen vom Hersteller bereitgestellt, um optimale Einstellungen zu gewährleisten.

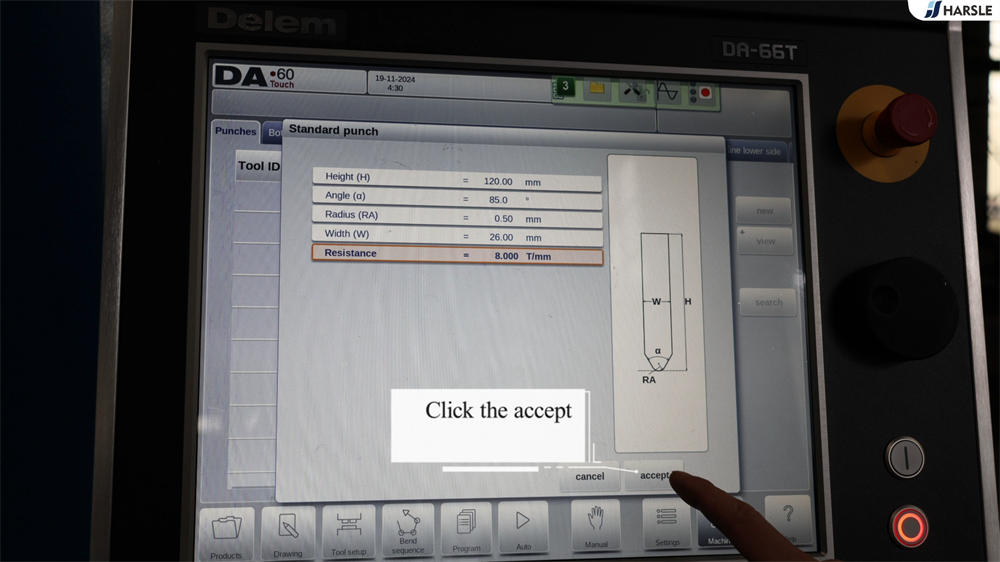

8. Akzeptieren und speichern

Nachdem Sie alle erforderlichen Informationen für die Werkzeugeinrichtung im DELEM DA66T Überprüfen Sie jeden Parameter sorgfältig, um die Genauigkeit sicherzustellen. Überprüfen Sie Details wie Werkzeugabmessungen, Stempel- und Matrizenspezifikationen sowie alle relevanten Offsetwerte. Sobald alles korrekt konfiguriert ist, klicken Sie auf die "Akzeptieren" Bestätigen Sie die Einstellungen mit der Schaltfläche „Einstellungen“. Dadurch werden Ihre Änderungen automatisch gespeichert und im System übernommen. Nach dem Speichern erkennt die Abkantpresse die neue Werkzeugkonfiguration und ermöglicht präzises und effizientes Biegen. Bei Bedarf können Sie die Einstellungen vor Produktionsbeginn jederzeit erneut aufrufen und anpassen.

Schritt 2: Tool-Setup abschließen

Sobald beide Stempel eingesetzt sind, ist es an der Zeit, die Formeinrichtung abzuschließen. Dazu müssen alle eingegebenen Daten überprüft und alle notwendigen Anpassungen vorgenommen werden.

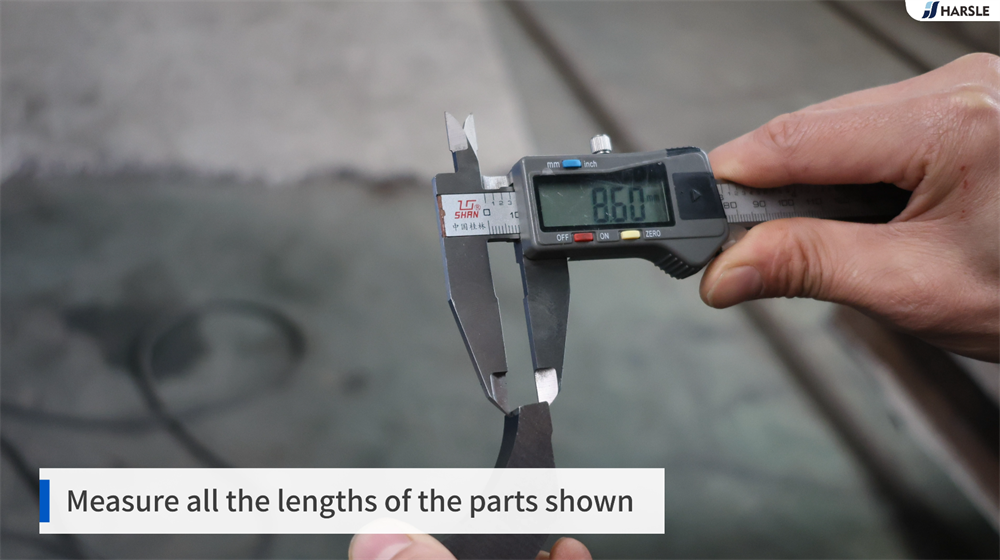

1. Alle Längen messen

Das genaue Messen aller Komponenten ist ein entscheidender Schritt, um eine korrekte Ausrichtung während der DELEM DA66T Werkzeuginstallation. Beginnen Sie mit der Messung der Werkzeugbreite, -höhe und alle weiteren Abmessungen für eine präzise Positionierung erforderlich. Verwenden Sie kalibriertes Messwerkzeug wie ein digitaler Messschieber oder Maßband, um jede Messung zu überprüfen. Achten Sie genau auf Stempel- und Matrizenabmessungen, und stellen Sie sicher, dass sie den Spezifikationen der Maschine entsprechen. Überprüfen Sie außerdem, ob Abweichungen oder Verschleiß an den Werkzeugen vorliegen, die die Leistung beeinträchtigen können. Eine korrekte Messung hilft Fehlausrichtungen vermeiden, reduziert Einrichtungsfehler und sorgt dafür gleichbleibende Biegegenauigkeit während des gesamten Abkantpressenbetriebs.

2. Beginnen Sie mit dem Zeichnen des Werkzeugs

Beginnen Sie anhand der eingegebenen Daten mit dem Zeichnen des Werkzeugs im System. Die gemessenen Längen sind wie folgt:

- Die gemessene Länge beträgt 8,6 mm

- Die gemessene Länge beträgt 30 mm

- Die gemessene Länge beträgt 46 mm

3. Radius festlegen

Um präzise Biegeergebnisse zu gewährleisten, ist es wichtig, den Radius entsprechend den erforderlichen Spezifikationen einzustellen. Dieser Schritt trägt zu einer präzisen Blechumformung bei und verhindert Fehler durch falsche Werkzeugeinstellungen. In diesem Fall wird der Radius auf -40 mm, um eine optimale Leistung des ausgewählten Werkzeugs zu gewährleisten. Die richtige Radiuseinstellung wirkt sich direkt auf die Biegegenauigkeit, die Materialrückfederung und die Gesamtqualität des Werkstücks aus. Beachten Sie immer die Handbuch für Abkantpressenwerkzeuge und geben Sie die richtigen Parameter in das DELEM DA66T-Steuerung. Durch die doppelte Überprüfung der Radiuseinstellung vor dem Betrieb wird Konsistenz gewährleistet und Fehler während des Biegevorgangs minimiert.

4. Zeichnen beenden und speichern

Sobald der Zeichenvorgang abgeschlossen ist, klicken Sie auf das „Auto Finish“ Klicken Sie auf die Schaltfläche, um die Werkzeugkonfiguration abzuschließen. Diese Funktion verarbeitet und überprüft automatisch die Werkzeugkonfiguration und stellt so die Genauigkeit und Ausrichtung mit den Biegeparametern der Maschine sicher. Nach dem Klicken bestätigt das System die Konfiguration und nimmt die notwendigen Anpassungen vor. Es ist wichtig, Überprüfen Sie die Werkzeugabmessungen und -positionen noch einmal vor dem Speichern, um Fehler während des Betriebs zu vermeiden. Wenn Sie zufrieden sind, speichern Sie Ihre Einstellungen, um sicherzustellen, dass die Werkzeugdaten für die zukünftige Verwendung korrekt gespeichert werden. Die ordnungsgemäße Werkzeuginstallation verbessert die Biegepräzision und die Maschineneffizienz, minimiert Fehler und verbessert den gesamten Arbeitsablauf.

5. Löschen redundanter Punkte

Wenn die Zeichnung redundante Punkte enthält, müssen diese unbedingt identifiziert und entfernt werden, bevor mit der Werkzeugkonfiguration fortgefahren wird. Zusätzliche Punkte oder unnötige Elemente in der Zeichnung können zu Fehlausrichtungen führen, die Werkzeugeinrichtung beeinträchtigen und zu fehlerhaften Biegevorgängen führen. Diese Redundanzen können auch die Fähigkeit des CNC-Systems beeinträchtigen, die Werkzeugdaten korrekt zu interpretieren, was zu Fehlern während des Biegeprozesses führen kann. Um einen reibungslosen Ablauf zu gewährleisten, überprüfen Sie die Zeichnung sorgfältig, entfernen Sie unerwünschte Elemente und stellen Sie sicher, dass das Werkzeugdesign sauber und präzise ist. Eine richtig optimierte Zeichnung trägt zu präzisen und effizienten Biegeergebnissen bei.

Sobald der Stempel erfolgreich zur DELEM DA66T-Steuerung hinzugefügt wurde, speichert das System automatisch die neue Werkzeugkonfiguration. Dadurch wird sichergestellt, dass die Stempelparameter, einschließlich Abmessungen und Positionierung, für zukünftige Vorgänge im System gespeichert bleiben. Die aktualisierte Formkonfiguration wird anschließend auf dem Bildschirm angezeigt, sodass der Bediener die Einstellungen überprüfen und gegebenenfalls anpassen kann. Diese Funktion steigert die Effizienz, da wiederholte manuelle Eingaben entfallen und gewährleistet Konsistenz bei Biegevorgängen. Darüber hinaus ermöglicht die intuitive Benutzeroberfläche des Systems dem Benutzer, Werkzeuge bei Bedarf einfach zu ändern oder auszutauschen, was den gesamten Einrichtungsprozess vereinfacht.

Schritt 3: Fügen Sie die Matrize (untere Form) hinzu

Im nächsten Schritt wird die untere Form, auch Matrize genannt, konfiguriert. Dieses Teil ist für den Biegeprozess ebenso wichtig. Befolgen Sie diese Schritte, um Ihrem System ordnungsgemäß eine Matrize hinzuzufügen:

1.Wählen Sie die Option „Neu hinzufügen“ für Matrizen

Um mit der Konfiguration des unteren Chips im DELEM DA66T navigieren Sie zum „Untere Matrizen“ Abschnitt im Werkzeug-Setup-Menü. Wählen Sie dort die „Neu hinzufügen“ Starten Sie die Werkzeugkonfiguration. Hier geben Sie wichtige Parameter wie Werkzeugbreite, V-Öffnung, Winkel und Materialtyp ein. Die genaue Eingabe dieser Werte ist entscheidend für präzise Biegeergebnisse. Bestätigen Sie nach Eingabe der erforderlichen Angaben die Einstellungen und speichern Sie das Werkzeugprofil. Das neu konfigurierte Unterwerkzeug steht Ihnen dann während des Biegeprozesses zur Verfügung und optimiert so Genauigkeit und Effizienz bei der Metallumformung.

2. Geben Sie den Namen des Würfels ein

Genau wie beim Schlag müssen Sie Geben Sie die ID oder den Namen des Würfels ein in die DELEM DA66T Steuerung. Dieser Schritt ist entscheidend für die genaue Identifizierung und Auswahl des richtigen Werkzeugs während des Biegeprozesses. Durch die Zuweisung einer eindeutigen ID oder Name, kann das System die Spezifikationen schnell abrufen, wodurch Fehler reduziert und die Effizienz verbessert wird. Die richtige Identifizierung ermöglicht auch nahtloser Werkzeugwechsel und stellt sicher, dass die Biegeparameter korrekt angewendet werden. Darüber hinaus hilft das Speichern der Matrizeninformationen im System den Bedienern, Zeit beim Einrichten neuer Aufträge zu sparen, insbesondere in Umgebungen mit hoher Präzision oder Serienproduktion.

3. Matrizenabmessungen messen

Messen Sie die Breite und Höhe der Matrize. Für dieses Tutorial betragen sowohl die Breite als auch die Höhe 60 mm.

4. Eingabe der Matrizenabmessungen

Geben Sie den Werte für die Breite und Höhe des Würfels (60 mm) in das DELEM DA66T-System eingegeben, um den korrekten Einbau in die Abkantpresse zu gewährleisten. Die genaue Eingabe dieser Parameter ist entscheidend für präzise Biegevorgänge, da das System so die genauen Abmessungen der Matrize erkennt und Fehlausrichtungen oder Bedienungsfehler verhindert. Um diese Werte einzugeben, navigieren Sie zum Werkzeug-Setup-Menü, suchen Sie die Matrizeneinstellungen und geben Sie Breite und Höhe entsprechend ein. Bestätigen Sie die Eingaben und stellen Sie sicher, dass das System die korrekten Abmessungen erfasst hat, bevor Sie mit dem Biegevorgang fortfahren. Eine korrekte Einstellung erhöht die Genauigkeit und verlängert die Lebensdauer der Werkzeuge.

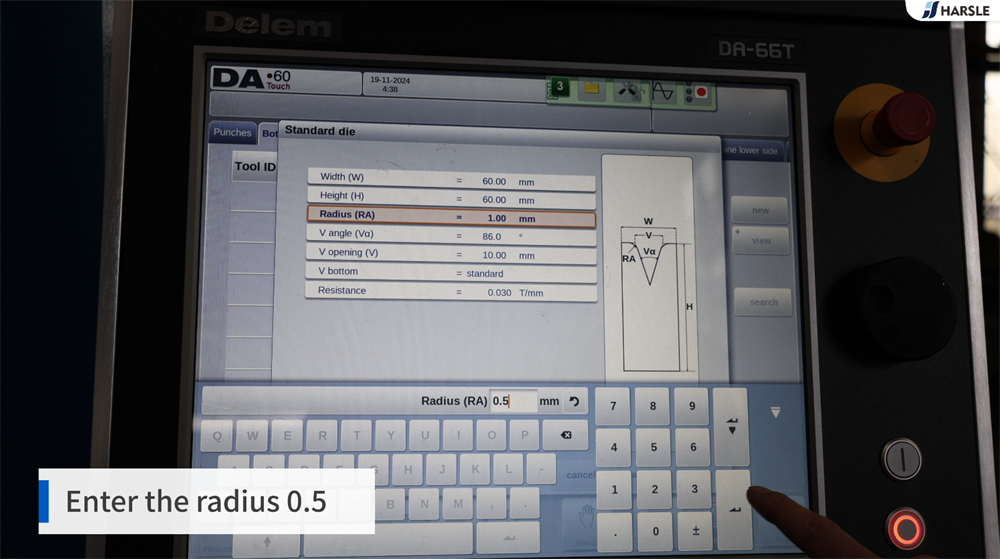

5. Geben Sie den Schlitzwinkel und den Radius ein

Genau wie der Schlag, der Schlitzwinkel und Radius der Matrize müssen genau in das DELEM DA66T-Steuerung um präzise Biegeergebnisse zu gewährleisten. Diese Parameter sind entscheidend für die optimale Biegegenauigkeit und verhindert Verformungen oder Materialinkonsistenzen. In diesem Fall ist die Schlitzwinkel ist eingestellt auf 86 Grad, während die Matrizenradius Ist 0,5 mm. Durch die korrekte Eingabe dieser Werte kann der Controller die richtige Biegekraft und Positionierung, um einen reibungslosen Betrieb zu gewährleisten. Die Eingabe falscher Daten kann zu Biegefehler, was sich auf die Qualität und Konsistenz des Endprodukts auswirkt. Überprüfen Sie diese Einstellungen immer doppelt, bevor Sie fortfahren.

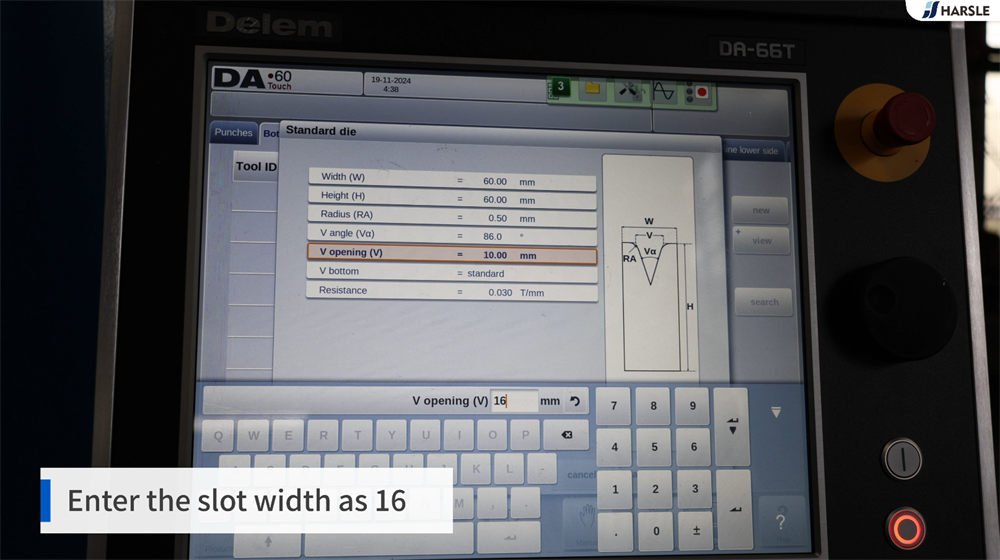

6. Schlitzbreite messen und eingeben

Der Schlitzbreite der Matrize beträgt 16 mm, und es ist entscheidend, diese Abmessung genau zu messen, um präzise Biegevorgänge zu gewährleisten. Verwenden Sie ein Messschieber oder Mikrometer um die genaue Breite zu überprüfen, da selbst kleine Abweichungen den Biegewinkel und die Qualität des Endprodukts beeinflussen können. Nach der Messung geben Sie die 16 mm Schlitzbreite in die DELEM DA66T-Steuerungssystem unter dem Abschnitt „Werkzeugeinrichtung“. Die korrekte Dateneingabe stellt sicher, dass die CNC-Abkantpresse die korrekten Matrizenabmessungen erkennt und so Biegegenauigkeit und Maschinenleistung optimiert. Überprüfen Sie die Eingabe vor dem Speichern, um Fehler zu vermeiden, die zu falschen Biegeergebnissen führen können.

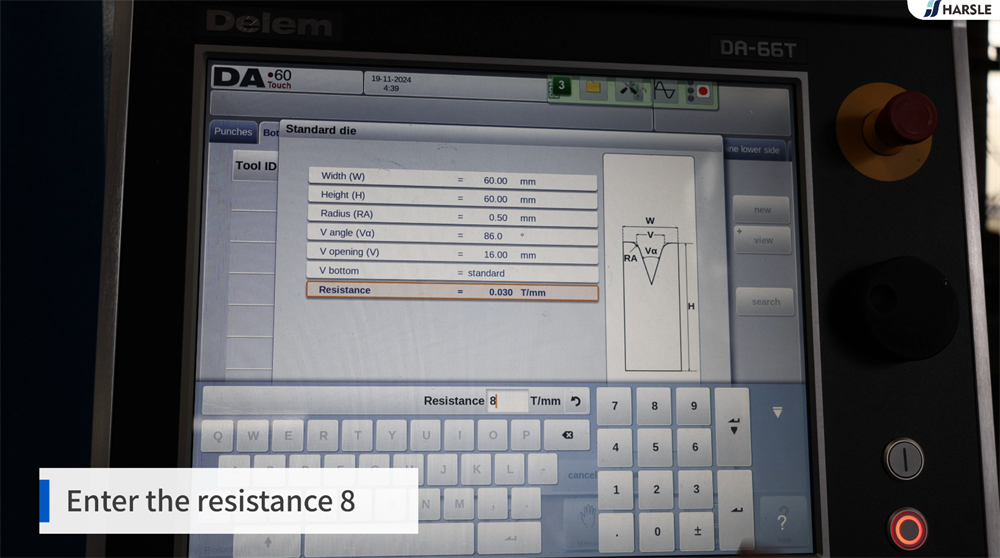

7. Eingangswiderstand

Geben Sie den Widerstandswert für den Chip ein, der auch 8 in diesem Fall. Dieser Wert stellt die Fähigkeit der Matrize dar, der Kraft während des Biegeprozesses standzuhalten und ist entscheidend für die Gewährleistung präziser und gleichmäßiger Biegungen. Die Widerstandswert wird typischerweise basierend auf Materialtyp, Dicke und Werkzeugspezifikationen bestimmt. Die Eingabe des richtigen Wertes hilft bei der Optimierung Biegeleistung, verhindert eine übermäßige Belastung der Matrize und verlängert deren Lebensdauer. Falsche Werte können zu Biegefehlern, erhöhtem Werkzeugverschleiß oder sogar Maschinenschäden führen. Beachten Sie immer die Werkzeugspezifikationen oder Maschinenhandbuch Überprüfen Sie vor dem Fortfahren den korrekten Widerstandswert.

8. Speichern und abschließen

Geben Sie den Widerstandswert für den Chip ein, der auch 8 in diesem Fall. Dieser Wert stellt die Fähigkeit der Matrize dar, der Kraft während des Biegeprozesses standzuhalten und ist entscheidend für die Gewährleistung präziser und gleichmäßiger Biegungen. Die Widerstandswert wird typischerweise basierend auf Materialtyp, Dicke und Werkzeugspezifikationen bestimmt. Die Eingabe des richtigen Wertes hilft bei der Optimierung Biegeleistung, verhindert eine übermäßige Belastung der Matrize und verlängert deren Lebensdauer. Falsche Werte können zu Biegefehlern, erhöhtem Werkzeugverschleiß oder sogar Maschinenschäden führen. Beachten Sie immer die Werkzeugspezifikationen oder Maschinenhandbuch Überprüfen Sie vor dem Fortfahren den korrekten Widerstandswert.

Abschluss

Mit diesen Schritten konfigurieren Sie erfolgreich neue Formen auf Ihrem DELEM DA66T-System und verbessern so die Gesamtleistung und Effizienz Ihrer Abkantpresse. Die richtige Werkzeugeinstellung ist entscheidend für hochwertige Biegeergebnisse und minimiert Ausfallzeiten. Überprüfen Sie alle Messungen und Einstellungen, um sicherzustellen, dass alles korrekt ist.

Mit diesem Tutorial zum Hinzufügen von Formen haben Sie nun ein klares Verständnis des Prozesses und können Stempel und Matrizen für jedes Abkantpressenprojekt sicher konfigurieren. Weitere Informationen finden Sie im Handbuch der Maschine oder beim Kundensupport.