Dokumentationszentrum

Umfassende technische Handbücher und Anleitungen, die Ihnen helfen, HARSLE-Maschinen zu beherrschen und Ihre Metallbearbeitungseffizienz zu optimieren

Wie behebt man defekte Sensoren in Rohrbiegemaschinen?

Defekte Sensoren in Rohrbiegemaschinen Fehlerhafte Sensoren können zu ungenauen Biegungen, geringerer Produktivität und unerwarteten Maschinenstillständen führen, selbst bei scheinbar geringfügigen Störungen. Wenn Sie nach einer klaren und praktischen Methode zur Fehlerbehebung suchen, sind Sie hier genau richtig. In diesem Leitfaden erkläre ich Ihnen die häufigsten Ursachen für Sensorausfälle, wie Sie diese korrekt diagnostizieren und welche bewährten Schritte zur Behebung dieser Probleme hilfreich sind. Ob Sie ein erfahrener Bediener sind oder gerade erst anfangen – dieser Artikel hilft Ihnen, die stabile Sensorleistung wiederherzustellen und Ihren Rohrbiegeprozess effizient zu gestalten.

Häufige Anzeichen für defekte Sensoren in Rohrbiegemaschinen

Sensorfehler verursachen Biegewinkelfehler

Wenn ein Sensor ungenaue Messwerte liefert oder Positionen falsch erfasst, können uneinheitliche Biegewinkel oder unerwartete Toleranzabweichungen auftreten. Dieses Problem tritt häufig auf, wenn der Winkelsensor verschmutzt, beschädigt oder falsch kalibriert ist.

Sensoren reagieren im Automatikmodus nicht

Wenn die Rohrbiegemaschine das Vorhandensein des Rohrs, Positionsänderungen oder den Abschluss eines Biegezyklus nicht erkennt, kann die Ursache darin liegen, dass ein Näherungssensor oder ein fotoelektrischer Sensor nicht auslöst.

Unerwartete Maschinenstillstände oder Auslösung von Sicherheitsalarmen

Defekte Sicherheitssensoren, wie z. B. Not-Aus-Schalter oder Verriegelungsschalter, können zum unerwarteten Stopp der Rohrbiegemaschine führen. Diese müssen umgehend überprüft werden, um Sicherheitsrisiken und Produktionsausfälle zu vermeiden.

Wie man defekte Sensoren in Rohrbiegemaschinen diagnostiziert

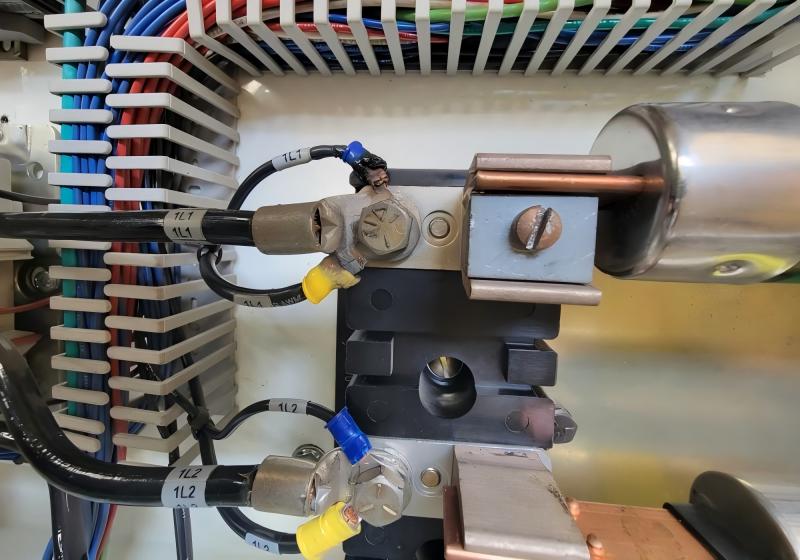

Schritt 1: Sensorverkabelung und Anschlüsse prüfen

Lose, gebrochene oder korrodierte Kabel gehören zu den häufigsten Ursachen für defekte Sensoren in Rohrbiegemaschinen. Ich beginne mit der Überprüfung aller Steckverbinder, um sicherzustellen, dass kein Kabel während des Betriebs gezogen oder beschädigt wurde. Das Festziehen oder Austauschen der Steckverbinder behebt oft sporadische Fehler.

Schritt 2: Prüfen Sie die Sensoroberflächen auf Schmutz, Öl oder Ablagerungen.

In Umgebungen, in denen Rohre gebogen werden, finden sich häufig Schmieröl, Staub und Metallspäne, die optische Sensoren oder Näherungssensoren bedecken können. Durch die Reinigung mit einem weichen Tuch und einem geeigneten Lösungsmittel lassen sich genaue Messwerte schnell wiederherstellen.

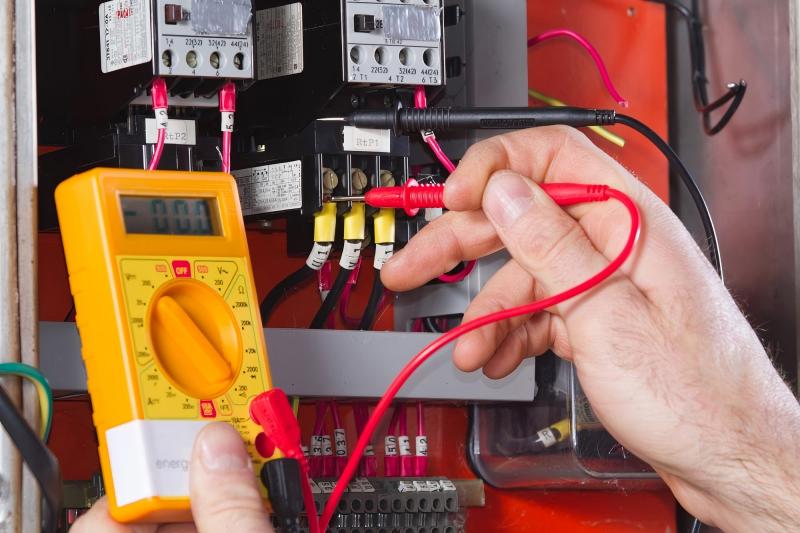

Schritt 3: Überprüfen Sie die Stromversorgung des Sensors

Leuchtet die Sensor-LED nicht, überprüfe ich die Stromversorgung. Unterspannung, durchgebrannte Sicherungen oder defekte I/O-Module können dazu führen, dass Sensoren nicht mehr reagieren. Die Wiederherstellung der korrekten Spannung behebt das Problem in der Regel.

Schritt 4: Testen Sie die Sensoraktivierungsdistanz

Ein Näherungssensor, der zu spät oder zu früh erkennt, muss justiert werden. Bediener von Rohrbiegemaschinen übersehen oft den Aktivierungsabstand, doch eine Neukalibrierung gewährleistet eine präzise Positionierung und verhindert Zyklusfehler.

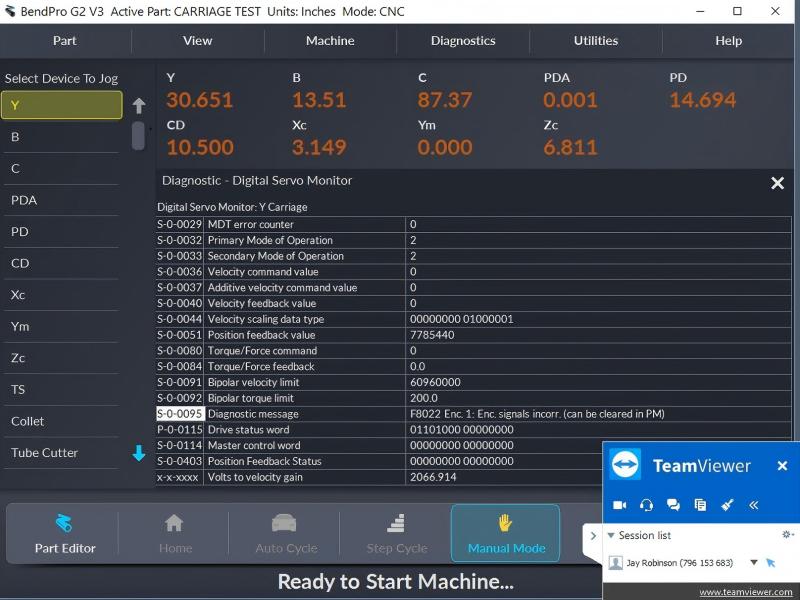

Schritt 5: SPS-Diagnose und Alarmcodes überprüfen

Moderne CNC- und NC-Rohrbiegemaschinen liefern detaillierte Alarme über SPS oder Systembildschirme. Mithilfe dieser Codes kann ich genau feststellen, ob der Fehler auf Kommunikationsprobleme, fehlerhafte Parameter oder Hardwaredefekte der Sensoren zurückzuführen ist.

Wie man defekte Sensoren in Rohrbiegemaschinen repariert

Beschädigte oder gealterte Sensoren ersetzen

Bestätigt die Diagnose einen Hardwaredefekt, ist der Austausch des Sensors die effektivste Lösung. Sensoren verschleißen mit der Zeit, insbesondere in Umgebungen mit hohen Temperaturen oder hohem Ölgehalt.

Sensorparameter im Controller neu kalibrieren

Wenn die Biegegenauigkeit abdriftet, hilft die Neukalibrierung von Nullpositionen, Biegewinkelreferenzen oder Vorschublängenparametern, langfristige Fehler zu korrigieren. Dieser Schritt ist entscheidend für die Fehlerbehebung. Kalibrierungsprobleme des Winkelsensors einer Rohrbiegemaschine.

Sensorhalterungen anpassen

Eine Fehlausrichtung entsteht, wenn sich Halterungen durch Vibrationen verschieben. Ich stelle sicher, dass alle Befestigungen fest angezogen und die Sensoren korrekt positioniert sind, um Rohrbewegungen zuverlässig zu erfassen.

SPS-Programme aktualisieren oder wiederherstellen

Falsche Softwareparameter können dazu führen, dass Sensoren falsche Werte liefern, selbst wenn die Hardware funktionsfähig ist. Das Wiederherstellen von Sicherungsparametern oder ein Firmware-Update behebt häufig logikbedingte Probleme.

Kabelschutz verstärken

Bei häufigen Kabelschäden hilft das Anbringen von Kabelschutzschläuchen, Schutzrohren oder einer ordnungsgemäßen Kabelführung, zukünftige Ausfälle zu vermeiden.

Häufig gestellte Fragen

Was sind die häufigsten Ursachen für defekte Sensoren in Rohrbiegemaschinen?

Zu den häufigsten Ursachen zählen Kabelschäden, Schmutzablagerungen, fehlerhafte Kalibrierung und Sensoralterung. Eine frühzeitige Erkennung dieser Probleme trägt dazu bei, Produktionsausfälle zu vermeiden.

Woran erkenne ich, ob mein Winkelsensor neu kalibriert werden muss?

Wenn Ihre Biegewinkel inkonsistent werden oder von den programmierten Werten abweichen, ist eine Neukalibrierung erforderlich. Dadurch wird sichergestellt, dass der Sensor genaue Positionsdaten ausgibt.

Können Softwareprobleme zu Fehlfunktionen von Sensoren führen?

Ja. Falsche SPS-Parameter oder beschädigte Firmware können dazu führen, dass Sensoren sich unvorhersehbar verhalten, selbst wenn die Hardware ordnungsgemäß funktioniert.

Wie oft sollte ich die Sensoren von Rohrbiegemaschinen überprüfen?

Ich empfehle, die Sensoren in stark frequentierten Umgebungen wöchentlich und bei jedem vorbeugenden Wartungszyklus zu überprüfen.

Abschluss

Reparatur defekter Sensoren in Rohrbiegemaschinen Es muss nicht kompliziert sein. Durch die Überprüfung der Verkabelung, die Reinigung der Sensoroberflächen, die Kontrolle der Stromversorgung, die Neukalibrierung der Werte und die Ausrichtung der Befestigungspunkte lassen sich die meisten Probleme schnell beheben und ungeplante Ausfallzeiten vermeiden. Regelmäßige Sensorwartung verbessert nicht nur die Biegegenauigkeit, sondern verlängert auch die Lebensdauer Ihrer Maschine.

Wenn Sie professionelle Unterstützung, Ersatzteile oder weitere Hinweise zur Fehlerbehebung benötigen, wenden Sie sich gerne an unser HARSLE-Technikteam – wir helfen Ihnen jederzeit gerne weiter.