Dokumentationszentrum

Umfassende technische Handbücher und Anleitungen, die Ihnen helfen, HARSLE-Maschinen zu beherrschen und Ihre Metallbearbeitungseffizienz zu optimieren

Was sind die besten Vorgehensweisen für die Achsenanalyse beim Rohrbiegen?

- Achsenanalyse beim Rohrbiegen: Warum sie in der modernen Fertigung unverzichtbar geworden ist

- Erweiterte Achsenanalyse mit technischer Tiefe

- Wie die Analyse von Rohrbiegeachsen die Effizienz steigert

- Aktuelle Herausforderungen und praktische Lösungen

- Fazit: Zukünftige Trends in der Analyse von Rohrbiegeachsen

Dieser umfassende Leitfaden untersucht die Achsenanalyse beim Rohrbiegen detailliert und erklärt, wie jede Achse – Y, B, C, A, Z und X – zur Biegegenauigkeit, Maschineneffizienz und Produktionssicherheit beiträgt. Erfahren Sie, wie die Optimierung der Interaktion mehrerer Achsen die Fertigungsergebnisse verbessert und die Zykluszeit verkürzt.

Achsenanalyse beim Rohrbiegen: Warum sie in der modernen Fertigung unverzichtbar geworden ist

Im Zuge des Übergangs der Fertigung hin zu Automatisierung und hochpräziser Produktion, Analyse der Rohrbiegeachsen hat sich als einer der wertvollsten technischen Ansätze zur Sicherstellung gleichbleibender Biegequalität und effizienter Produktionsabläufe etabliert. Mehrachsige Rohrbiegemaschinen sind längst keine einfachen mechanischen Geräte mehr, sondern komplexe elektromechanische Systeme, die auf synchronisierter Achseninteraktion, servogesteuerten Regelkreisen und adaptiven, auf unterschiedliche Materialien abgestimmten Parametern basieren.

In diesem Zusammenhang ermöglicht das Verständnis der individuellen Rolle jeder Achse sowie der Wechselwirkungen zwischen den Achsen den Bedienern und Ingenieuren, höhere Genauigkeit zu erzielen, Materialverschwendung zu minimieren, Zykluszeiten zu verkürzen und die langfristige Maschinenstabilität zu gewährleisten. Dieser Artikel bietet eine umfassende und detaillierte Analyse jeder Achse, ihrer Funktionsweise und der technischen Prinzipien des präzisen Biegens.

Erweiterte Achsenanalyse mit technischer Tiefe

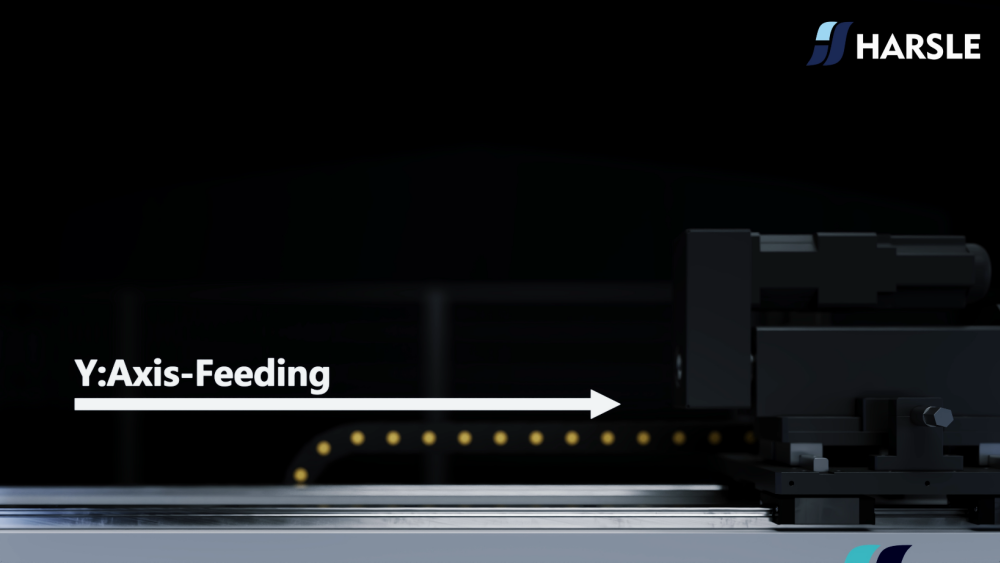

1. Y-Achse – Fütterung

Bei der Achsenanalyse für Rohrbiegevorgänge dient die Y-Achse als Ausgangspunkt aller nachfolgenden Biegevorgänge, da die exakte Vorschublänge die Position jeder Biegung in der Abfolge vorgibt. Ein Fehler in der Positionierung der Y-Achse – selbst im Bereich weniger Zehntelmillimeter – kann sich über mehrere Biegungen summieren und zu Maßabweichungen, Montageproblemen oder Materialausschuss führen.

Aus diesem Grund muss das Fütterungssystem eine strenge Kontrolle gewährleisten über Geschwindigkeit, Drehmoment, Klemmkraft und Positionsrückmeldung.

Erweiterte technische Betrachtungen

- Vorschubgeschwindigkeitsverhalten

Höhere Vorschubgeschwindigkeiten ermöglichen zwar schnelle Zyklen, können aber Vibrationen oder Mikroschlupf an der Rohroberfläche verursachen. Robuste Regelkreise sind erforderlich, um dies auszugleichen. - Servo- vs. hydraulische Zuführung

Die Servo-Vorschubtechnik gewährleistet eine hohe Wiederholgenauigkeit, während die hydraulische Vorschubtechnik eine größere Schubkraft bietet – die Wahl des richtigen Systems hängt vom Rohrdurchmesser und der Wandstärke ab. - Sensorintegration

Laser- und encoderbasierte Vorschubsensoren verbessern die Genauigkeit deutlich, indem sie Echtzeit-Feedback liefern und die Positioniergenauigkeit durch automatische Korrektur erhöhen. - Material-Oberflächen-Wechselwirkung

Bei Metallen wie Edelstahl ist ein gleichmäßiger Anpressdruck erforderlich, um Oberflächenbeulen zu vermeiden. Daher ist die Kalibrierung der Anpresskraft ein wesentlicher Bestandteil der Vorschubgenauigkeit.

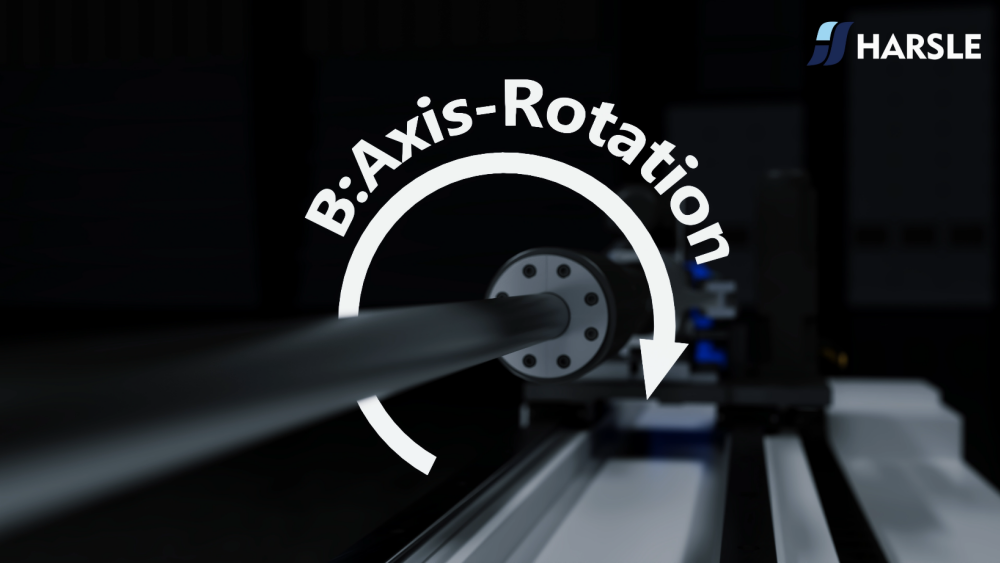

2. B-Achse – Rotation

Die B-Achse bestimmt die Ausrichtung des Rohrs vor dem Biegen, und ihre Rotationsgenauigkeit beeinflusst direkt die Fähigkeit der Maschine, Teile mit multidirektionaler Geometrie herzustellen, wie z. B. Autoabgasanlagen, HLK-Rohre und Hydraulikleitungen.

Erweiterte technische Betrachtungen

- Rotationsinertiekompensation

Größere oder schwerere Rohre besitzen eine größere Trägheit, weshalb eine präzisere Beschleunigungs- und Verzögerungssteuerung erforderlich ist, um ein Überschwingen zu verhindern. - Mehrachsen-Synchronisation

Die B-Achse muss perfekt mit der Y- und der C-Achse harmonieren, um die geometrische Integrität über mehrere aufeinanderfolgende Biegungen hinweg zu gewährleisten. - Encoder-Auflösung

Hochauflösende Encoder ermöglichen eine präzise Winkelkorrektur und damit komplexe Biegemuster, die mit ungenauen Rückkopplungssystemen unmöglich wären. - Vorrichtungs- und Klemmenkonstruktion

Die Drehvorrichtung muss ein Verrutschen des Rohres bei Drehungen mit hohem Drehmoment verhindern, um eine stabile Winkelgenauigkeit zu gewährleisten.

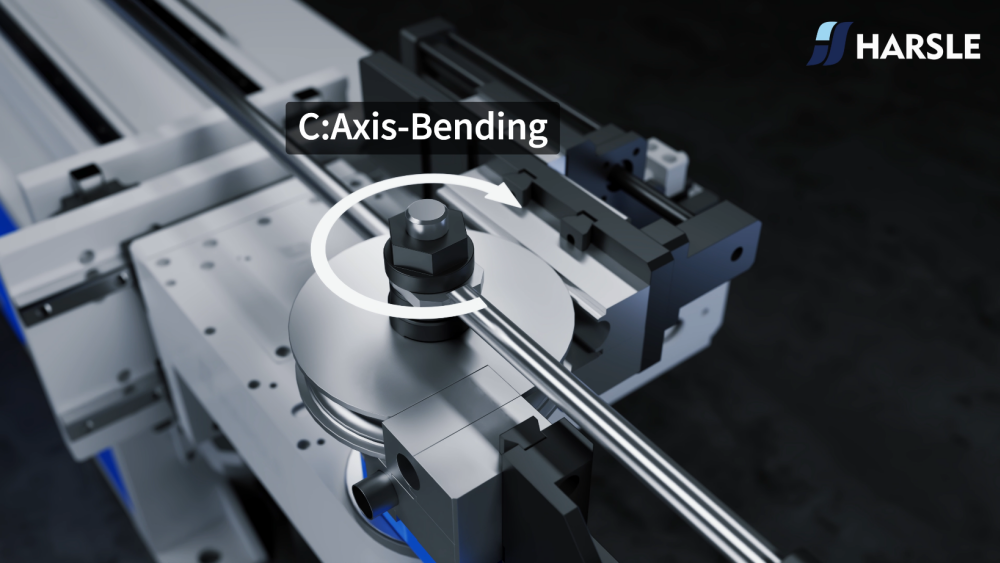

3. C-Achse – Biegung

Die C-Achse ist das Herzstück des Analysemodells für Rohrbiegeachsen. Sie übt die Kraft aus, um das Rohr zu biegen, und die Qualität dieser Bewegung bestimmt die endgültige Geometrie, die Oberflächenintegrität und die strukturelle Konsistenz des fertigen Bauteils.

Erweiterte technische Betrachtungen

- Kraftverteilung und Radiussteuerung

Die Maschine muss eine gleichmäßige Biegekraft auf das Rohr ausüben, um ein Abflachen oder Reißen zu vermeiden, insbesondere beim Formen enger Radien. - Vorhersagemodelle für die Rückfederung

Moderne Systeme nutzen Materialdatenbanken, um das Rückfederungsverhalten vorherzusagen, sodass die Maschine automatisch eine Kompensation vornehmen kann. - Optimierung von Dorn und Wischerdüse

Die Wahl des richtigen Dorntyps – Zapfen-, Form- oder Kugeldorn – verbessert die Qualität der Innenoberfläche erheblich und verhindert Faltenbildung. - Adaptive Biegealgorithmen

Moderne Steuerungssysteme analysieren den Biegewiderstand in Echtzeit und passen Drehmoment oder Winkel an, um die programmierte Geometrie beizubehalten.

4. Eine Achse – Schieben

Die A-Achse bietet zusätzliche Längsunterstützung und gewährleistet, dass das Rohr auch bei ausgedehnten Biegungen oder bei Arbeiten mit großen, schweren oder langen Rohren in der richtigen Ausrichtung bleibt.

Erweiterte technische Betrachtungen

- Langhubstabilität

Bei langen Rohrleitungen muss die Schubkraft über längere Strecken stabil bleiben, um ein Durchhängen oder Verrutschen zu vermeiden. - Drehmoment- und Kraftüberwachung

Sensoren erkennen abnormale Widerstände und stellen so sicher, dass sich das Rohr nicht verformt oder mit Werkzeugen kollidiert. - Integration mit der Y-Achse

Bei hochpräzisen Biegevorgängen müssen die Y- und A-Achsen kohärent zusammenarbeiten, um eine korrekte Ausrichtung und Positionierung zu gewährleisten.

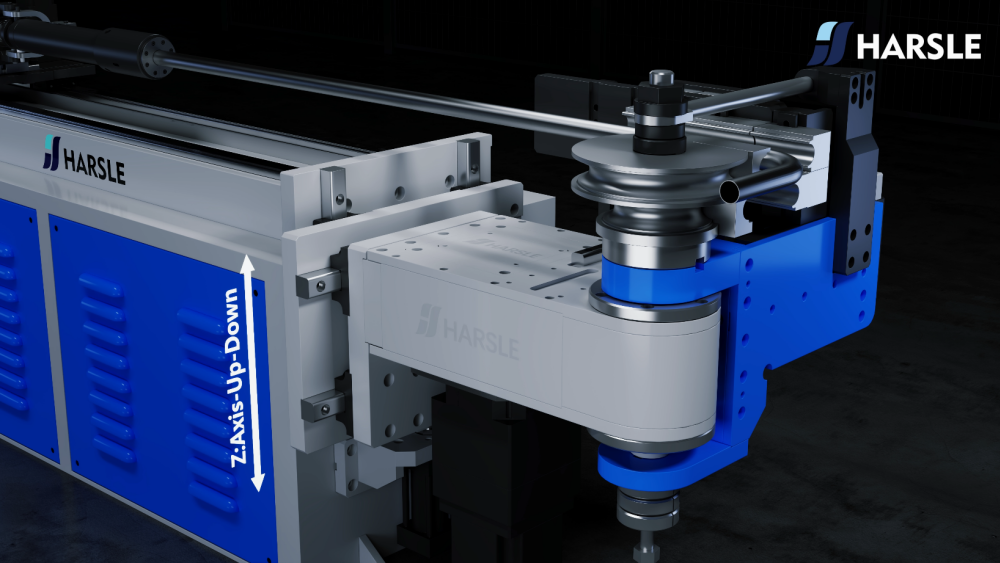

5. Z-Achse – Vertikale Bewegung

Die Z-Achse ermöglicht die Anpassung des vertikalen Freiraums, sodass die Bediener zwischen verschiedenen Werkzeugen wechseln, Biegegeometrien verändern und Platz für mehrlagige Biegevorgänge schaffen können.

Erweiterte technische Betrachtungen

- Hohe Hebekapazität

Die Z-Achse muss auch unter hoher Belastung, insbesondere beim Umgang mit großen Werkzeugen, Steifigkeit und Stabilität bewahren. - Vertikale Wiederholgenauigkeit

Eine präzise Höhenkontrolle gewährleistet, dass jeder Biegevorgang mit einer einheitlichen Werkzeugeinstellung beginnt. - Sicherheits- und Freigabefunktionen

Die vertikale Höhenverstellung schützt die Maschine vor Kollisionen bei komplexen Mehrfachbiegezyklen.

6. X-Achse – Horizontale Bewegung

Die X-Achse gewährleistet die seitliche Ausrichtung beim Biegen, was insbesondere bei der Herstellung von mehrdimensionalen oder räumlich komplexen Teilen von entscheidender Bedeutung ist.

Erweiterte technische Betrachtungen

- Präzision der Querpositionierung

Hochpräzise Linearführungen und Kugelgewindetriebe sorgen für eine gleichmäßige und konsistente horizontale Bewegung. - Komplexe geometrische Kompensation

Um die Rückfederung oder die Elastizität des Materials auszugleichen, ist häufig ein seitlicher Ausgleich erforderlich. - Geschlossene Rückkopplung

Die servogesteuerte horizontale Positionierung gewährleistet die präzise Entwicklung multidirektionaler Teile.

Wie die Analyse von Rohrbiegeachsen die Effizienz steigert

Anwendung systematischer Analyse der Rohrbiegeachsen Ermöglicht es den Bedienern, Schwachstellen in der Produktion zu identifizieren, Achseninteraktionsparameter anzupassen, überlappende Arbeitsgänge zu optimieren und unnötige Leerlaufzeiten zwischen Biegungen zu reduzieren. Mit einem strategischen Ansatz zur Achsenanalyse können Hersteller:

- Zykluszeit verkürzen

- Steigern Sie die Maschinenauslastung

- Produktkonsistenz verbessern

- Niedrigere Schrottraten

- Verlängerung der Maschinenlebensdauer

Letztendlich führt die Optimierung auf Achsenebene zu einer besser vorhersagbaren und stabileren Biegeumgebung.

Aktuelle Herausforderungen und praktische Lösungen

Selbst mit fortschrittlichen Analysen der Rohrbiegeachsen stehen Fertigungsteams weiterhin vor realen Problemen wie:

- Materialhärtevariation

- Temperaturabhängige Rückfederung

- Werkzeugverschleiß und Matrizenfehlausrichtung

- Sensorkalibrierungsdrift

- Inkonsistenz der Bediener

Die Lösungen umfassen typischerweise vorbeugende Wartung, regelmäßige Kalibrierung und die Integration von Überwachungssystemen, die Anomalien erfassen können, bevor diese die Produktion beeinträchtigen.

Fazit: Zukünftige Trends in der Analyse von Rohrbiegeachsen

Mit der Weiterentwicklung künstlicher Intelligenz wird erwartet, dass die Achsenanalyse für Rohrbiegemaschinen KI-gestützte, vorausschauende Anpassungen, automatisierte Rückfederungsberechnungen, Echtzeit-Kraftmessung und selbstoptimierende Biegealgorithmen integriert. Diese Fortschritte ermöglichen es Biegemaschinen, autonome Entscheidungen zu treffen, die Genauigkeit deutlich zu verbessern und die Betriebskosten zu senken.

Durch die Integration der Achsenanalyse beim Rohrbiegen in unsere Kernpraxis können sich Hersteller eine höhere Produktivität, eine verbesserte Produktqualität und eine langfristige Wettbewerbsfähigkeit in der Fertigungsindustrie sichern.