Dokumentationszentrum

Umfassende technische Handbücher und Anleitungen, die Ihnen helfen, HARSLE-Maschinen zu beherrschen und Ihre Metallbearbeitungseffizienz zu optimieren

Wie man die Ursachen von Rohrbiegealarmen schnell erkennt

- Die wichtigsten Ursachen für Alarme an Rohrbiegemaschinen verstehen

- Wie man die Ursachen von Rohrbiegealarmen schnell und genau identifiziert

- Schritt 1 – Überprüfen Sie die Beschreibung des Alarmcodes auf dem Controller.

- Schritt 2 – Achsenbewegungen im manuellen Tippmodus prüfen

- Schritt 3 – Überprüfung des Zustands des Hydrauliksystems

- Schritt 4 – Funktionstüchtigkeit von Sensor und Endschalter prüfen

- Schritt 5 – Überprüfen Sie die letzten Job-Einstellungen und die Werkzeugkonfiguration.

- Vermeidung wiederkehrender Alarmursachen an Rohrbiegemaschinen

- Häufig gestellte Fragen

- Was sind die häufigsten Ursachen für Alarme an Rohrbiegemaschinen in CNC-Systemen?

- Wie kann ich schnell feststellen, ob ein Alarm elektrisch oder mechanisch ausgelöst wurde?

- Warum treten Hydraulikalarme während des kontinuierlichen Biegens auf?

- Können fehlerhafte Werkzeugeinstellungen Alarmcodes auslösen?

- Abschluss

Alarme an Rohrbiegemaschinen können die Produktion sofort unterbrechen, den Arbeitsablauf stoppen, die Effizienz mindern und bei unsachgemäßer Behandlung sogar Werkzeugschäden verursachen. Wenn Sie verstehen möchten, warum diese Alarme auftreten und wie Sie deren Ursachen schnell identifizieren können, sind Sie hier genau richtig. In diesem Artikel zeige ich Ihnen die wichtigsten Schritte zur Diagnose von Alarmproblemen, erkläre die Bedeutung der verschiedenen Alarmkategorien und helfe Ihnen, Probleme schneller zu lokalisieren, damit Sie Ihre Maschine mit minimalen Ausfallzeiten wieder in einen stabilen Betrieb bringen können.

Die wichtigsten Arten verstehen Rohrbieger Alarmursachen

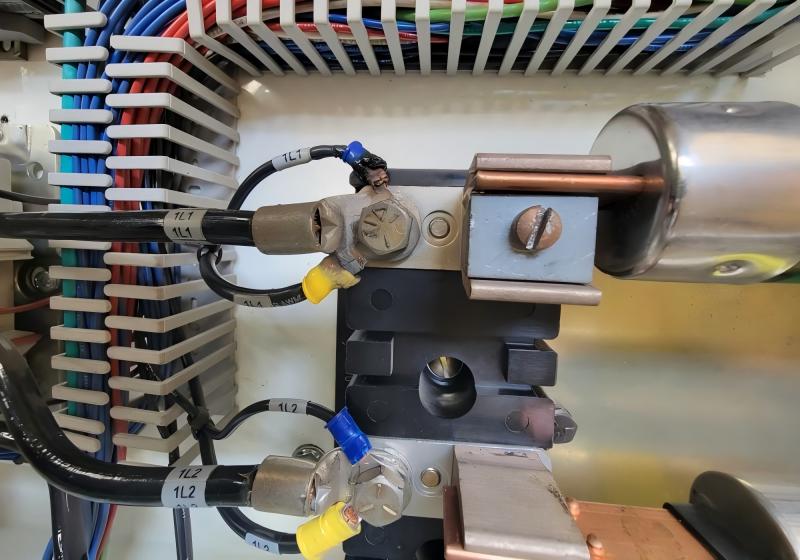

Elektrische Alarmursachen bei CNC-Rohrbiegemaschinen

Elektrische Alarme gehören zu den häufigsten Problemen bei CNC-Rohrbiegemaschinen. Diese Alarme hängen oft mit Spannungsschwankungen, falscher Spannung, durchgebrannten Sicherungen oder mangelhafter Erdung zusammen. In solchen Fällen kann die Maschine nicht mehr reagieren oder komplett ausfallen. Ich empfehle immer, zuerst die Hauptstromversorgung zu überprüfen, da eine instabile Spannung mehrere Fehlercodes auslösen kann. Anschließend sollten Sie jeden Servotreiber und den Schaltschrank auf Überhitzung oder lose Kabel überprüfen. Dies hilft, die Ursache schnell einzugrenzen und unnötige Teileaustausche zu vermeiden.

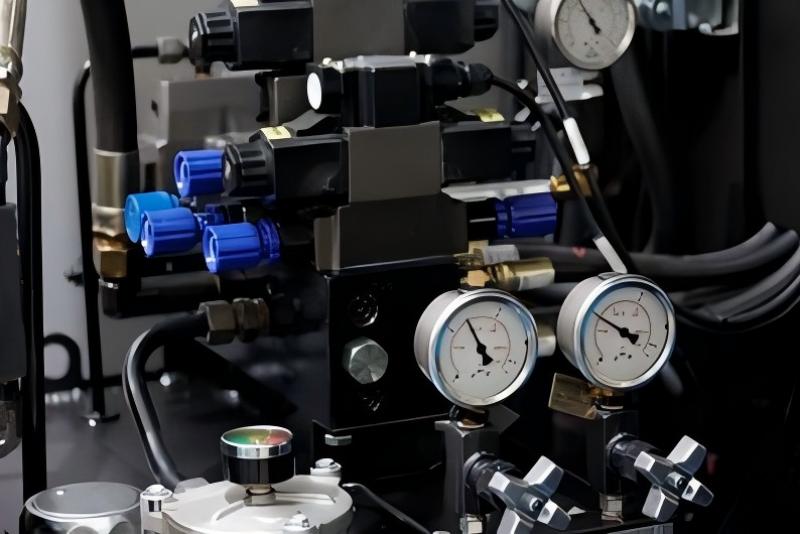

Ursachen für Alarme an Rohrbiegemaschinen im Zusammenhang mit dem Hydraulikdruck

Hydrauliksysteme sind für Zuführung, Klemmung, Biegen und Dornrückzug unerlässlich. Sinkt der Hydraulikdruck unter den erforderlichen Wert, werden Alarme ausgelöst. Die Ursache kann ein zu niedriger Ölstand, ein verstopfter Filter, Lufteinschlüsse im System oder eine defekte Hydraulikpumpe sein. Zur Diagnose überprüfe ich zunächst das Manometer, suche nach Leckagen und stelle sicher, dass die Öltemperatur im empfohlenen Bereich liegt. Druckschwankungen während des Biegens deuten häufig auf Verunreinigungen oder verschlissene Dichtungen hin.

Mechanische Alarmauslöser durch bewegliche Achsen und Werkzeuge

Mechanische Alarme hängen häufig mit Achsenüberlastungen, Positionierfehlern oder Kollisionen zwischen Werkzeugkomponenten zusammen. Bei der Fehlersuche prüfe ich zunächst die Führungsschienen, Kugelgewindetriebe und Spannvorrichtungen auf Blockierungen oder Fehlausrichtungen. Auch ein falsch eingestellter Dorn kann beim Biegen Überlastungen auslösen. Das Testen der Achsen im manuellen Modus hilft festzustellen, ob die Ursache mechanische Reibung, falsche Achsenbegrenzungen oder unzureichende Schmierung ist.

Wie man die Ursachen von Rohrbiegealarmen schnell und genau identifiziert

Schritt 1 – Überprüfen Sie die Beschreibung des Alarmcodes auf dem Controller.

Als Erstes überprüfe ich die Alarmbeschreibung der CNC-Steuerung. Die meisten Systeme – ob SPS-basiert oder moderne CNC-Steuerungen – liefern einen Code und eine kurze Erklärung. Das Verständnis dieser Meldung grenzt die Fehlersuche ein. Außerdem prüfe ich, ob der Alarm reproduzierbar ist. Daraus schließe ich, ob es sich um ein Hardware- oder Softwareproblem handelt.

Schritt 2 – Achsenbewegungen im manuellen Tippmodus prüfen

Sobald der Alarmcode eine Richtung vorgibt, teste ich jede Achse einzeln im manuellen Tippmodus. Wenn die Biegeachse blockiert oder Geräusche erzeugt, liegt wahrscheinlich ein mechanisches Problem vor. Bewegt sie sich gar nicht, könnte die Ursache elektrischer oder softwarebedingt sein. Dieser Schritt hilft mir zu überprüfen, ob der Alarm auf Überlastung, Fehlausrichtung oder einen Fehler im Encoder-Feedback hinweist.

Schritt 3 – Überprüfung des Zustands des Hydrauliksystems

Da hydraulische Instabilität viele Alarmauslöser an Rohrbiegemaschinen verursacht, überprüfe ich stets das Geräusch der Hydraulikpumpe, den Ölzustand und die Öltemperatur. Dunkles oder verbrannt riechendes Öl deutet in der Regel auf Verunreinigungen hin. Luftblasen in den Schaugläsern lassen auf Kavitation schließen, die zu intermittierenden Alarmen und ungleichmäßiger Biegequalität führen kann.

Schritt 4 – Funktionstüchtigkeit von Sensor und Endschalter prüfen

Rohrbiegemaschinen sind stark auf Sensoren angewiesen, die die Position des Dorns, den Klemmstatus und die Achsenbegrenzungen überwachen. Fällt ein Sensor aus oder ist er falsch ausgerichtet, kommt es zu Fehlalarmen. Ich überprüfe daher jeden Sensor manuell, um sicherzustellen, dass er Bewegungen korrekt erfasst. Das Festziehen lockerer Halterungen und die Reinigung der Sensoroberflächen beheben das Problem oft sofort.

Schritt 5 – Überprüfen Sie die letzten Job-Einstellungen und die Werkzeugkonfiguration.

Falsche Programmparameter – wie Vorschublänge, Winkel oder Dornstufen – können ebenfalls Alarme auslösen. Bei der Fehlersuche vergleiche ich stets das Programm mit der Werkzeugeinstellung, um sicherzustellen, dass alle Werte den tatsächlichen Arbeitsbedingungen entsprechen. Eine Diskrepanz zwischen Werkzeugabmessungen und Programmdaten ist eine der häufigsten Fehlerursachen.

Vermeidung wiederkehrender Alarmursachen an Rohrbiegemaschinen

Routinemäßige Kalibrierung von Dornen, Klemmen und Achsen

Regelmäßige Kalibrierung verhindert Unregelmäßigkeiten, die zu Alarmen führen können. Ich empfehle, nach jedem Modellwechsel oder jeder Werkzeugjustierung die Dornverlängerung, den Anpressdruck und die Achsennullpunkte zu überprüfen.

Sauberhalten von elektrischen und hydraulischen Systemen

Staub, Ölverschmutzungen und mangelhafte Belüftung verursachen häufig wiederkehrende Alarme. Die regelmäßige Reinigung des Schaltschranks und der planmäßige Austausch des Hydrauliköls verhindern Überhitzung und Druckinstabilität.

Einführung eines vorbeugenden Wartungsplans

Ein strukturierter Wartungsplan – der Schmierung, Inspektion und Teileaustausch umfasst – trägt dazu bei, wiederholte Alarme zu reduzieren und die Biegegenauigkeit insgesamt zu verbessern.

Häufig gestellte Fragen

Was sind die häufigsten Ursachen für Alarme an Rohrbiegemaschinen in CNC-Systemen?

Zu den häufigsten Ursachen zählen Probleme mit der elektrischen Spannung, Druckabfall im Hydrauliksystem, Achsenüberlastung, defekte Sensoren und falsche Programmeinstellungen. Jede dieser Ursachen kann je nach Maschinenmodell unterschiedliche Alarmcodes auslösen.

Wie kann ich schnell feststellen, ob ein Alarm elektrisch oder mechanisch ausgelöst wurde?

Ich teste die Achsen üblicherweise im manuellen Modus. Wenn sich die Achse zwar bewegt, aber nur schwer, liegt wahrscheinlich ein mechanisches Problem vor. Bewegt sie sich gar nicht, könnte die Ursache elektrischer Natur sein oder mit den Servotreibern zusammenhängen.

Warum treten Hydraulikalarme während des kontinuierlichen Biegens auf?

Hydraulikalarme entstehen häufig durch Überhitzung, zu geringen Ölstand oder eine defekte Pumpe. Kontinuierliches Biegen erhöht die Belastung und führt dazu, dass instabile Hydrauliksysteme eher Alarme auslösen.

Können fehlerhafte Werkzeugeinstellungen Alarmcodes auslösen?

Ja. Häufige Ursachen für Alarme an Rohrbiegemaschinen sind falsch ausgerichtete Dorne, falsche Spannkraft oder nicht übereinstimmende Werkzeugabmessungen. Überprüfen Sie stets, ob die Werkzeuge den Programmparametern entsprechen.

Abschluss

Identifizierung Rohrbieger Die schnelle Ermittlung von Alarmursachen ist entscheidend, um Ausfallzeiten zu minimieren und Ihre Anlagen zu schützen. Durch die Überprüfung der Alarmbeschreibungen, die Prüfung der Achsenbewegung, die Kontrolle der Hydraulikleistung sowie die Inspektion von Sensoren und Werkzeugen können Sie die meisten Probleme effizient diagnostizieren und den Biegeprozess reibungslos wiederherstellen. Benötigen Sie weitere Unterstützung oder möchten Sie auf fortgeschrittene Anleitungen zur Fehlerbehebung zugreifen? Kontaktieren Sie gerne unser Team oder stöbern Sie in der zusätzlichen Dokumentation zu Rohrbiegesystemen.