Dokumentationszentrum

Umfassende technische Handbücher und Anleitungen, die Ihnen helfen, HARSLE-Maschinen zu beherrschen und Ihre Metallbearbeitungseffizienz zu optimieren

Wie lassen sich Fehler an der Steuerung einer Rohrbiegemaschine schnell beheben?

- Häufige Ursachen für Fehler bei der Steuerung von Rohrbiegemaschinen

- Schritt-für-Schritt-Anleitung zur Fehlerbehebung bei Fehlern der Rohrbiegemaschinensteuerung

- Schritt 1 – Controller zurücksetzen und neu starten

- Schritt 2 – Alle elektrischen Anschlüsse und Sensorverbindungen prüfen

- Schritt 3 – Sensoren für Rohrposition und -winkel neu kalibrieren

- Schritt 4 – Biegeprogramm neu laden oder neu erstellen

- Schritt 5 – Servoantriebe auf Überlastung oder Alarmcodes prüfen

- Schritt 6 – Firmware und Parameter des Controllers aktualisieren

- Schritt 7 – Führen Sie eine vollständige Testbiegung durch

- Vorbeugende Tipps zur Vermeidung von Fehlern an der Rohrbiegemaschinensteuerung

- Häufig gestellte Fragen

- Warum zeigt meine Maschine beim Start ständig Fehler der Rohrbiegesteuerung an?

- Woran erkenne ich, ob mein Winkelsensor neu kalibriert werden muss?

- Was soll ich tun, wenn der Servomotor wiederholt überlastet wird?

- Kann veraltete Firmware zu Fehlern im Rohrbieger-Controller führen?

- Ist es sicher, Alarme zu löschen, ohne die Ursache zu überprüfen?

- Abschluss

Bei der Arbeit mit CNC-Biegemaschinen können unerwartete Probleme auftreten. Rohrbieger Steuerungsfehler können die Produktion stoppen, die Genauigkeit beeinträchtigen und unnötige Ausfallzeiten verursachen. Wenn Sie herausfinden möchten, warum Ihre Steuerung Alarme ausgibt, inkonsistent reagiert oder Befehle nicht ausführt, sind Sie hier genau richtig. In diesem Leitfaden erkläre ich Ihnen die häufigsten Ursachen dieser Fehler und zeige Ihnen praktische Schritt-für-Schritt-Methoden zur schnellen Diagnose und Behebung. Mein Ziel ist es, Ihnen zu helfen, die Leistung Ihrer Rohrbiegemaschine wiederherzustellen, Verzögerungen zu minimieren und Ihren Arbeitsablauf reibungslos aufrechtzuerhalten – ganz ohne komplizierte Fachsprache.

Häufige Ursachen für Rohrbieger Controller-Fehler

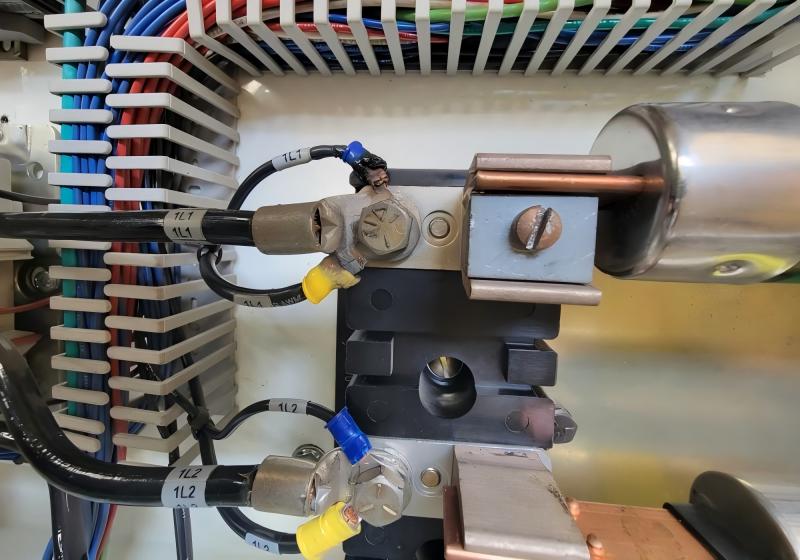

Lose Verkabelung oder schlechte elektrische Verbindungen in CNC-Rohrbiegemaschinen

Eine der häufigsten Ursachen für Fehler an der Rohrbiegemaschinensteuerung sind instabile elektrische Verbindungen. Ich beginne immer mit der Überprüfung der Stromkabel, Sensorleitungen, Servostecker und Erdungspunkte. Selbst ein leicht lockerer Stecker kann Kommunikationsalarme oder Achsenfehler auslösen. Stellen Sie sicher, dass alle Klemmen fest angezogen sind und prüfen Sie sie auf Anzeichen von Korrosion oder Verschleiß.

Softwarefehler oder veraltete Firmware

Die Controller-Software oder Firmware kann mitunter instabil werden, insbesondere wenn die Maschine nicht aktualisiert wurde oder die Programmdatei während des Ladevorgangs unterbrochen wurde. Bei Verdacht auf dieses Problem starte ich den Controller neu, lade das Biegeprogramm erneut und prüfe, ob die neueste Firmware-Version installiert ist. Ein Software-Update behebt häufig plötzlich auftretende, unerklärliche Fehler.

Fehlerhafte Sensoren oder Kalibrierungsdrift

Sensoren sind für die Genauigkeit entscheidend. Wenn sie nicht mehr kalibriert sind, kann die Steuerung Rohrpositionen, Biegewinkel oder die Dornposition falsch interpretieren. Ich führe üblicherweise eine Kurzdiagnose des Winkelgebers, des Schlittensensors, des Dornnäherungsschalters und der Klemmrückmeldesensoren durch. Sind die Messwerte inkonsistent, ist eine Kalibrierung oder ein Austausch erforderlich.

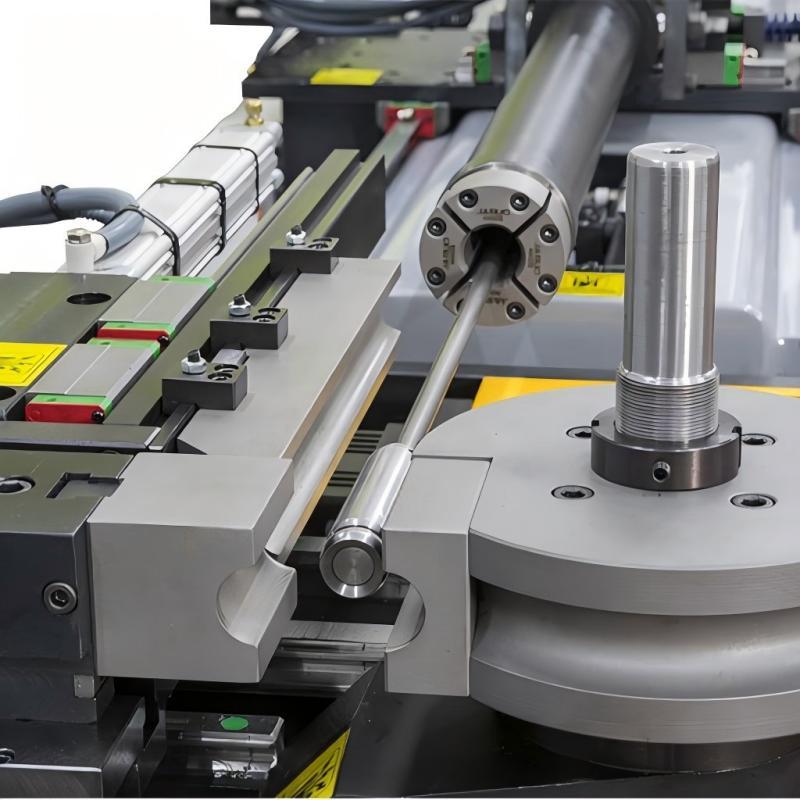

Achsenüberlastung oder mechanische Blockierung

Wird eine Achse überlastet oder durch einen mechanischen Defekt blockiert, stoppt die Steuerung, um Schäden zu vermeiden. Ich überprüfe alle beweglichen Teile – Schlitten, Biegekopf, Hilfszylinder und Dornenauszieher –, um sicherzustellen, dass nichts die Bewegung behindert. Durch Entfernen der Späne, Schmieren der Schienen und Überprüfen der korrekten Rohrpositionierung lassen sich Überlastungsfehler in der Regel beheben.

Schritt-für-Schritt-Anleitung zur Fehlerbehebung bei Fehlern der Rohrbiegemaschinensteuerung

Schritt 1 – Controller zurücksetzen und neu starten

Bevor ich mit der detaillierteren Diagnose beginne, führe ich immer einen vollständigen Controller-Reset durch. Dazu fahre ich die Maschine herunter, warte 20–30 Sekunden und starte sie neu. Dadurch werden temporäre Speicherprobleme behoben und kleinere Kommunikationsfehler häufig gelöst.

Schritt 2 – Alle elektrischen Anschlüsse und Sensorverbindungen prüfen

Ich überprüfe jeden Stecker der Stromversorgung, der Servomotoren und der Ein-/Ausgabemodule. Ich ziehe vorsichtig an jedem Kabel, um sicherzustellen, dass es fest sitzt. Wenn die Steuerung sporadische Fehler anzeigt, liegt die Ursache meist hier. Das Reinigen verstaubter oder oxidierter Anschlüsse kann die Signalstabilität ebenfalls deutlich verbessern.

Schritt 3 – Sensoren für Rohrposition und -winkel neu kalibrieren

Wenn die Biegegenauigkeit abweicht oder die Steuerung Positionsdaten falsch ausliest, ist eine Neukalibrierung erforderlich. Ich befolge dabei die Kalibrierungsschritte der Maschine:

- Nullstellung des Winkelgebers

- Ausrichtung der Ladedruckposition

- Wagenruheposition

- Kalibrierung des Dorn-Ein-/Aushubs

Dadurch wird die Synchronisation zwischen mechanischer Bewegung und Rückmeldung des Reglers wiederhergestellt.

Schritt 4 – Biegeprogramm neu laden oder neu erstellen

Manchmal werden Programmdateien beschädigt. Ich erstelle dann eine Sicherungskopie, lösche die alte Datei und erstelle ein neues Biegeprogramm mit denselben Parametern. Dadurch werden Fehler aufgrund fehlerhafter Daten vermieden, insbesondere bei komplexen Biegungen mit mehreren Radien.

Schritt 5 – Servoantriebe auf Überlastung oder Alarmcodes prüfen

Meldet die Steuerung achsenspezifische Fehler der Rohrbiegemaschine, speichern die Servoantriebe üblicherweise weitere Details. Ich prüfe die Antriebsanzeige oder das Diagnosemenü auf Folgendes:

- Überlastungscodes

- Encoderfehler

- Überstromalarme

- Überreisewarnungen

Die Beseitigung der Ursache – beispielsweise durch Anpassen der Schmierung oder Entfernen von mechanischem Widerstand – behebt die meisten Achsenfehler.

Schritt 6 – Firmware und Parameter des Controllers aktualisieren

Treten nach längerem Gebrauch wiederholt Fehler auf, aktualisiere ich die Firmware und überprüfe, ob die Systemparameter verändert wurden. Falsche Beschleunigungswerte, Vorschubgeschwindigkeiten oder Achsenbegrenzungen können Daueralarme auslösen. Das Wiederherstellen der Standardparameter stabilisiert das System in der Regel.

Schritt 7 – Führen Sie eine vollständige Testbiegung durch

Nach der Durchführung der Reparaturen führe ich immer eine Probebiegung mit einem Restrohr durch, um zu überprüfen, ob:

- Der Controller reagiert korrekt.

- Das Rohr durchläuft die korrekte Biegefolge.

- Bei Bewegung werden keine Alarme ausgelöst.

- Die Genauigkeit entspricht den Programmierdaten.

Dies bestätigt, ob die Fehlersuche erfolgreich war.

Vorbeugende Tipps zur Vermeidung von Fehlern an der Rohrbiegemaschinensteuerung

Die Maschine sauber und gut geschmiert halten

Angesammelte Ablagerungen beeinträchtigen die Achsenbewegung und erhöhen das Risiko von Überlastungsfehlern. Ich reinige die Schienenführungen, den Biegekopf und den Spannbereich regelmäßig.

Führen Sie wöchentliche elektrische Prüfungen durch.

Eine wöchentliche Kurzprüfung von Kabeln, Erdung und Steckverbindern beugt sporadischen Fehlern vor.

Stabile Spannungsversorgung aufrechterhalten

Verwenden Sie einen Spannungsregler, wenn die Stromversorgung in Ihrer Werkstatt schwankt. Eine stabile Spannung schützt Steuergeräte und Servoantriebe vor Ausfällen.

Zugführer sollen korrekte Programmwerte eingeben

Falscher Klemmdruck, falsche Dornsteuerung oder falsche Vorschubkraft können allesamt zu Alarmen der Steuerung führen. Durch Bedienerschulungen lassen sich diese Fehler deutlich reduzieren.

Häufig gestellte Fragen

Warum zeigt meine Maschine beim Start ständig Fehler der Rohrbiegesteuerung an?

Dies tritt häufig aufgrund von lockeren Kabeln oder instabiler Spannung auf. Überprüfen Sie die Stromleitungen, die Erdung und die Anschlüsse des Controllers. Ein Neustart kann ebenfalls helfen.

Woran erkenne ich, ob mein Winkelsensor neu kalibriert werden muss?

Wenn Ihre Kurven immer um denselben Betrag abweichen oder der Regler inkonsistente Winkelwerte anzeigt, ist eine Kalibrierung erforderlich.

Was soll ich tun, wenn der Servomotor wiederholt überlastet wird?

Prüfen Sie die mechanische Bewegung auf Widerstand. Reinigen Sie die Führungen, prüfen Sie die Schmierung und vergewissern Sie sich, dass die Achse nicht blockiert ist.

Kann veraltete Firmware zu Fehlern im Rohrbieger-Controller führen?

Ja. Ältere Firmware-Versionen enthalten mitunter Fehler, die zu zufälligen Alarmen führen. Ein Update auf die neueste Version stabilisiert das Systemverhalten häufig.

Ist es sicher, Alarme zu löschen, ohne die Ursache zu überprüfen?

Nein. Das Löschen von Alarmen ohne Diagnose der eigentlichen Ursache kann zu schwerwiegenderen mechanischen oder elektrischen Problemen führen.

Abschluss

Die Behebung von Fehlern an der Rohrbiegemaschinensteuerung muss nicht kompliziert sein. Mit einem strukturierten Vorgehen – Überprüfung der elektrischen Verbindungen, Neukalibrierung der Sensoren, Inspektion der mechanischen Bewegung, Softwareaktualisierung und Prüfung der Biegeergebnisse – können Sie die Leistung Ihrer Maschine schnell wiederherstellen und unnötige Ausfallzeiten vermeiden. Regelmäßige vorbeugende Wartung und korrekte Programmierung reduzieren zudem die Wahrscheinlichkeit wiederkehrender Probleme. Benötigen Sie weiterführende technische Unterstützung? Dann wenden Sie sich gerne an das HARSLE-Team, um Hilfe bei der Fehlersuche oder zusätzliche Dokumentation zu erhalten.