Dokumentationszentrum

Umfassende technische Handbücher und Anleitungen, die Ihnen helfen, HARSLE-Maschinen zu beherrschen und Ihre Metallbearbeitungseffizienz zu optimieren

Wie behebt man ein Problem mit dem Manometer einer Rohrbiegemaschine?

- Verständnis des Problems mit dem Manometer der Rohrbiegemaschine

- Wie man ein Problem mit dem Manometer einer Rohrbiegemaschine diagnostiziert

- Schritt-für-Schritt-Anleitung: So beheben Sie das Problem mit dem Manometer der Rohrbiegemaschine

- Vorbeugende Wartung zur Vermeidung künftiger Probleme mit dem Manometer.

- Häufig gestellte Fragen

- Abschluss

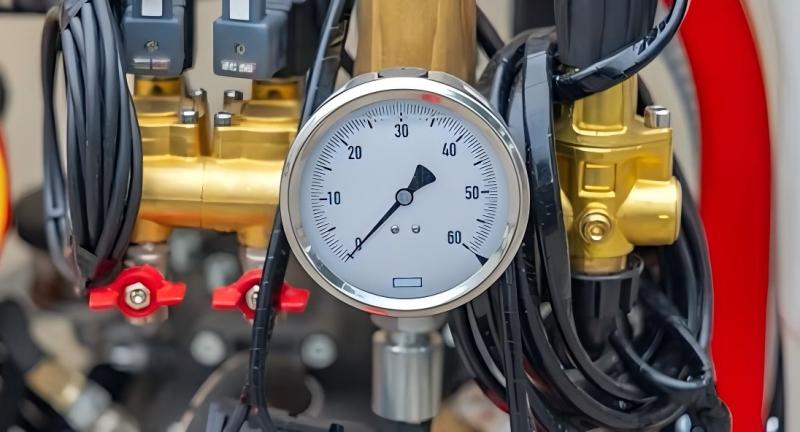

Probleme mit dem Manometer an Rohrbiegemaschinen sind ein häufiges Problem, mit dem Bediener konfrontiert werden, wenn die Nadel vibriert, die Messwerte inkonsistent werden oder der Druck während des Betriebs plötzlich abfällt. In diesem Leitfaden zeige ich Ihnen Schritt für Schritt, wie Sie die Ursachen von Problemen diagnostizieren und beheben, um einen stabilen Druck wiederherzustellen, Ausfallzeiten zu minimieren und die Biegegenauigkeit zu erhalten. Ob Ihr Manometer unter hoher Last schwankt, bei Null steht oder beim Materialwechsel langsam reagiert – dieser Artikel hilft Ihnen, die Ursachen zu verstehen und effektive Lösungen umzusetzen.

Verstehen der Rohrbieger Problem mit dem Manometer

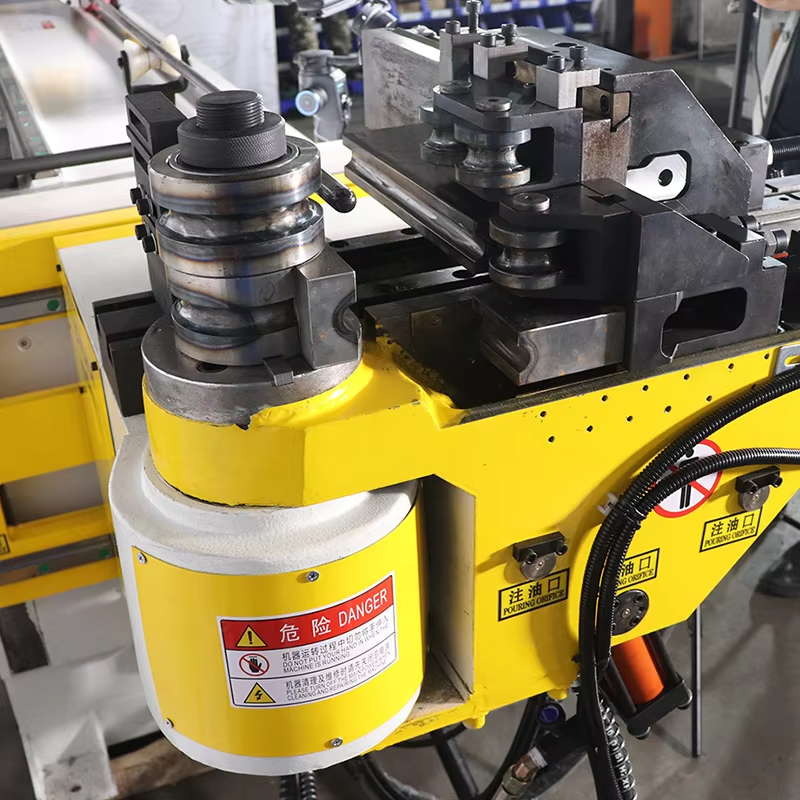

Ein Manometer an einer Rohrbiegemaschine spielt eine entscheidende Rolle bei der Überwachung des Hydrauliksystems. Schwankende oder unzuverlässige Messwerte beeinträchtigen Biegewinkel, Werkzeugstandzeit und sogar die Sicherheit des Bedieners. Um das Problem zu beheben, ist es hilfreich, die häufigsten Ursachen für ungenaue Druckmesswerte zu kennen.

Häufige Ursachen für Ungenauigkeiten von Manometern in Rohrbiegemaschinen

Kleine interne Beschädigungen oder äußere Umwelteinflüsse können zu ungenauen Messwerten führen. Wenn Sie mit einem klaren Blick auf die potenziellen Ursachen in den Fehlersuchprozess gehen, sparen Sie Zeit und Kosten.

Langfristige Auswirkungen der Ignorierung eines Problems mit dem Manometer einer Rohrbiegemaschine

Wenn das Problem weiterhin ungelöst bleibt, kann dies zu einem höheren Biegewiderstand, einer schlechteren Produktkonsistenz, unerwarteten Maschinenstillständen und erhöhten Wartungskosten führen.

Wie man ein Problem mit dem Manometer einer Rohrbiegemaschine diagnostiziert

Überprüfung des Messgeräts auf physische Schäden

Der erste Schritt ist eine Sichtprüfung. Prüfen Sie, ob die Abdeckung des Messgeräts Risse aufweist, beschlagen ist oder Anzeichen von Öleintritt zeigt. Wenn Kondenswasser oder Hydrauliköl im Inneren des Messgeräts sichtbar ist, könnten die internen Komponenten beschädigt sein. Ein beschädigtes Messgerät sollte umgehend ausgetauscht werden, da eine Neukalibrierung die Genauigkeit möglicherweise nicht wiederherstellt.

Überprüfung von Hydraulikschläuchen und -armaturen auf Leckagen

Lose Verbindungen oder Mikrolecks können Druckverluste und Nadelvibrationen verursachen. Verwenden Sie ein sauberes Tuch, um Ölspuren an den Verbindungsstellen zu erkennen. Ziehen Sie die Verbindungen mit dem vom Hersteller vorgegebenen Drehmoment fest. Ist der Schlauch alt, ausgebeult oder spröde, ist ein Austausch die sicherste Methode, um plötzliche Leckagen im Betrieb zu vermeiden.

Überprüfung der Funktionsstörung des Druckbegrenzungsventils

Ein defektes Überdruckventil kann Druckschwankungen verursachen. Dies lässt sich testen, indem man eine konstante Last anlegt und die Nadelbewegung beobachtet. Springt der Druck sprunghaft an, ist möglicherweise die Ventilfeder nicht richtig eingestellt oder das Ventil selbst verschlissen.

Prüfung auf Verunreinigungen Hydrauliköl

Verschmutztes oder verbrauchtes Öl führt zu ungleichmäßigem Ölfluss und mangelhafter Schmierung. Wenn das Öl dunkel oder milchig aussieht oder Partikel enthält, wird ein vollständiger Systemwechsel dringend empfohlen. Verunreinigungen entstehen häufig durch unsachgemäße Lagerung, lange Nutzungsdauer oder das Eindringen von Feuchtigkeit.

Schritt-für-Schritt-Anleitung: So beheben Sie das Problem mit dem Manometer der Rohrbiegemaschine

Manometer austauschen oder neu kalibrieren

Ist das Manometer defekt, ist ein Austausch in der Regel kostengünstiger als eine Kalibrierung. Achten Sie beim Einbau eines neuen Manometers darauf, dass es den gleichen Druckbereich und das gleiche Gewinde wie das Originalmanometer aufweist.

Luftblasen aus dem Hydrauliksystem entfernen

Luft in der Leitung kann erhebliche Messfehler verursachen. Entlüften Sie das Hydrauliksystem, indem Sie die Entlüftungsschraube lösen und den Hebel betätigen, bis das Öl gleichmäßig und ohne Schaumbildung austritt.

Hydraulikfilter reinigen oder austauschen

Verstopfte Filter reduzieren den Durchfluss, was zu Druckspitzen und einer verzögerten Reaktion der Manometer führt. Die Reinigung oder der Austausch der Filter alle 500 Betriebsstunden trägt zur Aufrechterhaltung der Stabilität bei.

Stellen Sie das Druckbegrenzungsventil korrekt ein.

Ist die Biegekraft unzureichend oder schwankt sie, justieren Sie das Ventil schrittweise gemäß den Herstellerangaben. Zu festes Anziehen kann die Pumpe beschädigen und die Lebensdauer des Systems verkürzen.

Vorbeugende Wartung zur Vermeidung künftiger Probleme mit dem Manometer.

Regelmäßige Inspektion des Hydrauliksystems

Überprüfen Sie Schläuche, Ventile und Manometer wöchentlich, um Probleme frühzeitig zu erkennen.

Hochwertiges Hydrauliköl beibehalten

Öl in geschlossenen Behältern staub- und feuchtigkeitsgeschützt lagern. Ölwechsel nach Betriebsstunden, nicht nur nach Aussehen, durchführen.

Betrieb innerhalb der empfohlenen Last

Eine Überlastung der Rohrbiegemaschine erhöht die Belastung des Hydrauliksystems und führt zu wiederkehrenden Druckmesserfehlern.

Häufig gestellte Fragen

Warum vibriert die Nadel des Manometers beim Biegen?

Eine vibrierende Nadel deutet in der Regel auf eingeschlossene Luft im System oder eine lockere Schlauchverbindung hin. Durch Entlüften des Systems und Festziehen der Anschlüsse sollte das Problem behoben sein.

Wie oft sollte Hydrauliköl gewechselt werden, um Probleme mit dem Manometer zu vermeiden?

Je nach Umgebungsbedingungen und Nutzungsintensität wird ein Ölwechsel alle 1.000 bis 1.500 Betriebsstunden empfohlen.

Kann ein Problem mit dem Manometer einer Rohrbiegemaschine die Biegegenauigkeit beeinträchtigen?

Ja, instabiler Druck wirkt sich direkt auf die Winkelgenauigkeit und den Werkzeugverschleiß aus, insbesondere bei Anwendungen mit hohem Drehmoment bei Edelstahl- oder Aluminiumrohren.

Abschluss

Die Behebung eines Problems mit dem Manometer einer Rohrbiegemaschine erfordert eine sorgfältige Überprüfung des Manometers, des Hydrauliksystems, des Überdruckventils und der Ölqualität. Durch die Behebung dieser Probleme und die Durchführung vorbeugender Wartungsarbeiten können Sie Ausfallzeiten deutlich reduzieren, die Lebensdauer der Komponenten verlängern und eine gleichbleibende Biegeleistung sicherstellen. Benötigen Sie weitere Unterstützung, technische Beratung oder Ersatzteile? Dann wenden Sie sich gerne an unser Serviceteam – unsere Experten helfen Ihnen gerne, Ihre Rohrbiegeprozesse zu optimieren.