Dokumentationszentrum

Umfassende technische Handbücher und Anleitungen, die Ihnen helfen, HARSLE-Maschinen zu beherrschen und Ihre Metallbearbeitungseffizienz zu optimieren

Wie kann die ordnungsgemäße Wartung von Rohrbiegesensoren Ausfallzeiten reduzieren?

- Warum die Wartung der Sensoren an Rohrbiegemaschinen entscheidend für die Reduzierung von Ausfallzeiten ist

- Wichtige Sensoren, die die Stabilität von CNC-Rohrbiegemaschinen beeinflussen

- Praktische Wartungsschritte für Rohrbiegesensoren zur Vermeidung von Ausfallzeiten

- Wie vorbeugende Sensorwartung die Produktionseffizienz verbessert

- FAQs

- Wie häufig sollte die Wartung der Rohrbiegesensoren durchgeführt werden?

- Kann mangelhafte Sensorwartung tatsächlich häufige Ausfallzeiten von CNC-Rohrbiegemaschinen verursachen?

- Welche Sensoren sollten bei einem Ausfall zuerst überprüft werden?

- Gibt es Unterschiede bei der Sensorwartung zwischen NC- und CNC-Rohrbiegemaschinen?

- Abschluss

Die Wartung der Sensoren an CNC-Rohrbiegemaschinen ist entscheidend für deren reibungslosen Betrieb, da unerwartete Stillstände häufig nicht durch mechanische Defekte, sondern durch sensorbedingte Probleme verursacht werden. Wenn Sie ungeplante Ausfallzeiten reduzieren, die Biegegenauigkeit verbessern und Ihren Produktionsplan stabil halten möchten, ist die regelmäßige Wartung der Sensoren eine der effektivsten Strategien. In diesem Artikel erkläre ich, wie sich die korrekte Sensorwartung direkt auf die Maschinenverfügbarkeit auswirkt, welche Wartungsschritte im täglichen Betrieb wirklich wichtig sind und wie ein strukturierter Ansatz kostspielige Unterbrechungen verhindern kann. Ob Sie eine einzelne CNC-Rohrbiegemaschine betreiben oder eine komplette Produktionslinie verwalten – das Verständnis der Sensorwartung hilft Ihnen, Ihre Maschinen zuverlässig und effizient am Laufen zu halten.

Warum Rohrbieger Die Wartung der Sensoren ist entscheidend für die Reduzierung von Ausfallzeiten.

Sensoren fungieren als “Augen und Nerven” einer CNC-Rohrbiegemaschine. Sie überwachen Position, Winkel, Druck, Spannstatus, Dornbewegung und Sicherheitsbedingungen in Echtzeit. Bei Sensorausfällen, Abweichungen oder instabilen Signalen kann das CNC-System Alarme auslösen, den Zyklus stoppen oder ungenaue Biegungen erzeugen.

Wie Sensorausfälle zu unerwarteten Ausfallzeiten führen

Meiner Erfahrung nach entstehen die meisten Ausfallzeiten durch Sensoren aufgrund schleichender Probleme und nicht durch plötzliche Ausfälle. Staubablagerungen, Ölverschmutzungen, Kabelermüdung oder leichte Fehlausrichtungen können zu intermittierenden Fehlern führen. Diese Probleme sind schwer zu diagnostizieren und führen häufig zu wiederholten Maschinenstillständen, unnötigem Zeitaufwand für die Fehlersuche und schwankender Produktionsleistung.

Die Kosten der Vernachlässigung der Sensorwartung bei CNC-Rohrbiegemaschinen

Die Vernachlässigung der Wartung von Rohrbiegemaschinensensoren führt nicht nur zu längeren Ausfallzeiten, sondern auch zu Ausschuss, wiederholter Neukalibrierung, Frustration beim Bedienpersonal und sogar zu Schäden an Werkzeugen oder Werkstücken. Kleinere Sensorprobleme können sich mit der Zeit zu erheblichen Produktionsengpässen ausweiten.

Wichtige Sensoren, die die Stabilität von CNC-Rohrbiegemaschinen beeinflussen

Nicht alle Sensoren haben den gleichen Einfluss auf Ausfallzeiten. Die Priorisierung kritischer Sensoren hilft Ihnen, die Wartungszeit effektiver zu planen.

Positions- und Winkelsensoren in CNC-Rohrbiegemaschinen

Positions- und Winkelsensoren gewährleisten, dass sich Biegearme, Drehachsen und Vorschubwagen exakt gemäß Programmierung bewegen. Bei Abweichungen oder Referenzverlust dieser Sensoren kann die CNC-Steuerung die Maschine stoppen, um Fehler zu vermeiden. Regelmäßige Überprüfung und Kalibrierung dieser Sensoren sind daher für einen stabilen Betrieb unerlässlich.

Druck- und Kraftsensoren zum Spannen und Biegen

Drucksensoren überwachen die Klemmkraft und den Biegedruck. Falsche Messwerte können Alarme, unvollständige Biegungen oder Sicherheitsabschaltungen verursachen. Zur ordnungsgemäßen Wartung der Sensoren an Rohrbiegemaschinen gehört die Überprüfung der Konsistenz des Sensoransprechverhaltens und der Abgleich der Messwerte mit bekannten Werten.

Sicherheitssensoren und Endschalter

Sicherheitssensoren, darunter Lichtvorhänge, Endschalter und Türverriegelungen, verursachen häufig Ausfallzeiten, wenn sie vernachlässigt werden. Schon geringfügige Fehlausrichtungen oder Verschmutzungen können Sicherheitsfehler auslösen. Durch die regelmäßige Reinigung und korrekte Ausrichtung dieser Sensoren lassen sich Fehlauslösungen deutlich reduzieren.

Praktische Wartungsschritte für Rohrbiegesensoren zur Vermeidung von Ausfallzeiten

Vorbeugendes Handeln ist deutlich effektiver als reaktive Fehlersuche. Nachfolgend finden Sie Wartungsschritte, die ich Ihnen als Teil Ihrer Routine empfehle.

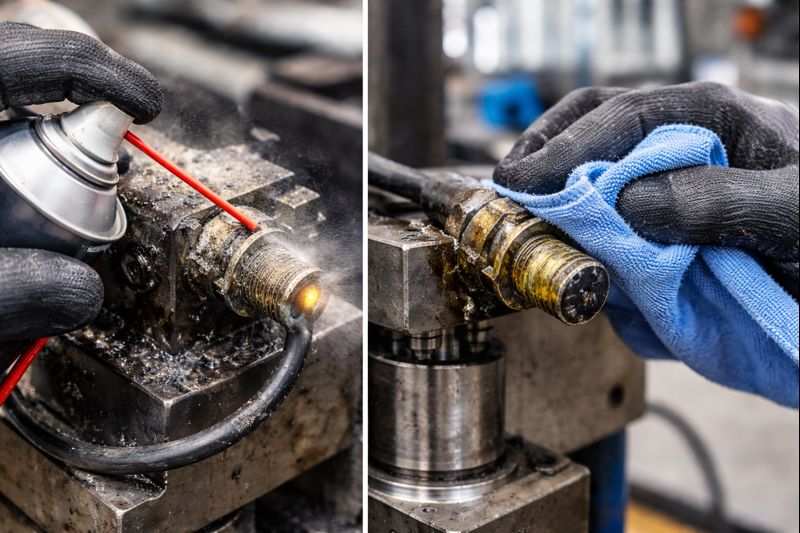

Regelmäßige Reinigung und Sichtprüfung

Staub, Metallpartikel und Ölnebel sind in Umgebungen, in denen Rohre gebogen werden, häufig. Ich empfehle daher, Sensoroberflächen und Steckverbinder regelmäßig mit nicht scheuernden Materialien zu reinigen. Überprüfen Sie während der Reinigung Kabel, Steckverbinder und Montagehalterungen visuell auf Verschleiß oder Lockerung.

Überprüfung der Sensormontage und -ausrichtung

Lose oder falsch ausgerichtete Sensoren sind eine häufige Ursache für sporadische Störungen. Prüfen Sie, ob die Sensoren fest montiert und gemäß den Maschinenspezifikationen korrekt positioniert sind. Schon geringfügige Verschiebungen können zu Signalinstabilität und unerwarteten Maschinenstillständen führen.

Überprüfung der Signalstabilität und der Genauigkeit der Rückkopplung

Für eine effektive Wartung der Sensoren an Rohrbiegemaschinen ist es wichtig, die Sensorsignale regelmäßig über die CNC-Diagnoseschnittstelle zu überprüfen. Achten Sie auf Schwankungen, Verzögerungen oder ungewöhnliche Werte. Durch die frühzeitige Erkennung können Sie Probleme beheben, bevor sie während der Produktion Alarme auslösen.

Geplante Kalibrierung basierend auf den Betriebsstunden

Die Kalibrierung sollte nicht nur reaktiv erfolgen. Ich empfehle, die Sensorkalibrierung anhand der Betriebsstunden, der Produktionsintensität und der Materialart zu planen. Anwendungen mit hohem Durchsatz oder hohen Präzisionsanforderungen beim Biegen erfordern häufigere Kalibrierungen, um die Genauigkeit zu gewährleisten und Ausfallzeiten zu minimieren.

Wie vorbeugende Sensorwartung die Produktionseffizienz verbessert

Eine ordnungsgemäße Wartung der Sensoren reduziert nicht nur Ausfallzeiten, sondern verbessert auch die Gesamteffizienz und Vorhersagbarkeit.

Weniger Alarme und schnellere Fehlerbehebung

Gut gewartete Sensoren liefern stabile Signale, was die Anzahl von Fehlalarmen reduziert. Treten dennoch Probleme auf, lässt sich die Fehlersuche beschleunigen, da die Zuverlässigkeit des Sensors frühzeitig ausgeschlossen werden kann, was wertvolle Zeit spart.

Gleichbleibende Biegegenauigkeit und reduzierter Ausschuss

Stabile Sensoren gewährleisten reproduzierbare Biegeergebnisse. Diese Konsistenz reduziert Ausschuss und vermeidet Nacharbeiten aufgrund sensorbedingter Ungenauigkeiten, wodurch ein reibungsloser Produktionsablauf sichergestellt wird.

Längere Lebensdauer der Komponenten und geringere Wartungskosten

Sensoren, die regelmäßig gereinigt, geprüft und kalibriert werden, haben eine längere Lebensdauer. Dies reduziert die Austauschhäufigkeit und senkt die langfristigen Wartungskosten, während gleichzeitig ungeplante Maschinenstillstandszeiten minimiert werden.

FAQs

Wie häufig sollte die Wartung der Rohrbiegesensoren durchgeführt werden?

Grundlegende Inspektionen und Reinigungsarbeiten sollten wöchentlich durchgeführt werden, während detaillierte Überprüfungen und Kalibrierungen alle 3–6 Monate oder basierend auf den Betriebsstunden der Maschine empfohlen werden.

Kann mangelhafte Sensorwartung tatsächlich häufige Ausfallzeiten von CNC-Rohrbiegemaschinen verursachen?

Ja. Instabile oder verunreinigte Sensoren lösen häufig Alarme, Sicherheitsstopps und ungenaue Rückmeldungen aus, was alles direkt zu ungeplanten Ausfallzeiten führt.

Welche Sensoren sollten bei einem Ausfall zuerst überprüft werden?

Beginnen Sie mit Sicherheitssensoren, Positionssensoren und Winkelsensoren, da diese die häufigsten Ursachen für plötzliche Maschinenstillstände sind.

Gibt es Unterschiede bei der Sensorwartung zwischen NC- und CNC-Rohrbiegemaschinen?

CNC-Rohrbiegemaschinen sind stärker auf Sensorrückmeldungen angewiesen, daher ist die Wartung der Rohrbiegesensoren in CNC-Systemen von größerer Bedeutung und sollte systematischer erfolgen.

Abschluss

Richtig Rohrbieger Die Wartung der Sensoren ist eine der effektivsten Methoden, um Ausfallzeiten zu reduzieren, die Maschinenstabilität zu verbessern und die Produktionseffizienz zu sichern. Durch regelmäßige Reinigung, Ausrichtungsprüfung, Signalverifizierung und planmäßige Kalibrierung lassen sich viele sensorbedingte Probleme vermeiden, bevor sie den Betrieb unterbrechen. Ein gut gewartetes Sensorsystem sorgt für weniger Alarme, gleichmäßigere Biegeergebnisse und eine reibungslosere tägliche Produktion. Wenn Sie die Leistung Ihrer CNC-Rohrbiegemaschine weiter optimieren möchten oder professionelle Unterstützung bei der Wartungsplanung benötigen, empfehle ich Ihnen, die entsprechende Dokumentation einzusehen oder sich an das technische Team von HARSLE zu wenden.