2 einfache Regeln zur mechanischen Korrektur von Blechplatten

Mechanische Korrektur ist die Korrektur von verformten Werkstücken und verformtem Stahl mit mechanischen Geräten, und im Allgemeinen wird eine Kaltkorrektur verwendet. Kaltkorrektur ist die Korrektur des Werkstücks bei Raumtemperatur, die durch Hämmern und Strecken durchgeführt wird. Diese Korrektur führt zu einer Kaltverfestigung an der Oberfläche des Stahls, d. h., die Festigkeit und Härte nehmen zu und die Plastizität und Zähigkeit nehmen ab. Daher ist es nur für kohlenstoffarmen Stahl oder Aluminium mit guter Plastizität geeignet. Bei starkem Verformungsgrad treten beim Kaltrichten Risse oder Brüche auf, oder aufgrund unzureichender Gerätekapazität kann das Kaltrichten die Streckgrenze nicht überschreiten und das Werkstück kann nicht überwunden werden. Die Steifigkeit des Werkstücks ist zu hoch oder das Material des Werkstücks ist sehr spröde. Wenn Kaltrichten nicht möglich ist, wird Warmrichten verwendet. Das Warmrichten wird durchgeführt, indem der Stahl mit Acetylen-Sauerstoff auf eine hohe Temperatur von 700 bis 1000 °C erhitzt wird. Das Warmrichten eignet sich für Kohlenstoffstahl und legierten Stahl mit großer Verformung und geringer Plastizität oder für kohlenstoffarmen Stahl, der bei niedrigen Temperaturen verwendet wird.

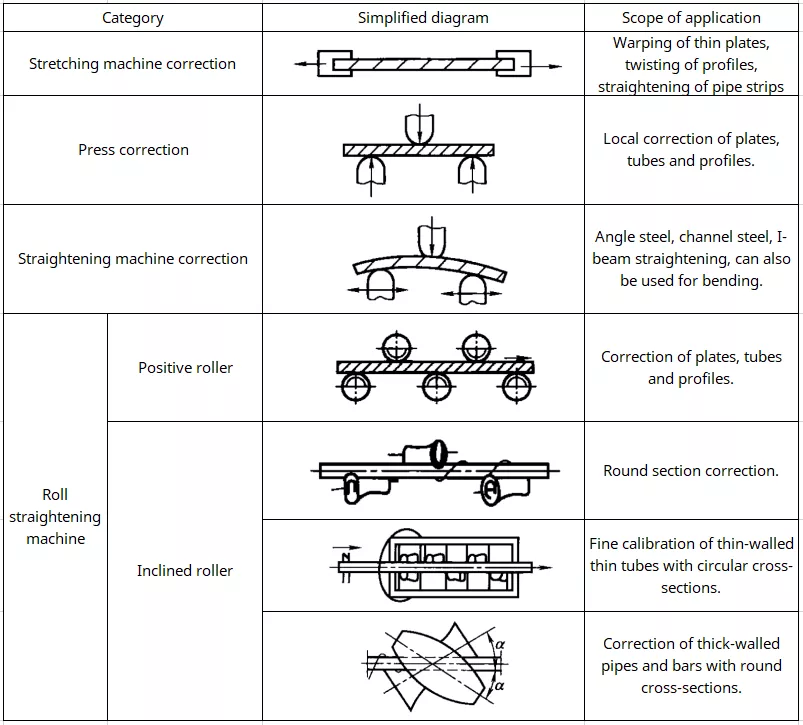

Zu den Geräten, die zum mechanischen Richten verwendet werden, gehören Blechwalzmaschine, Rundungsmaschine, spezielle Richtmaschine, Richtmaschine und verschiedene Pressen, wie z. B. mechanische Presse, hydraulische Presse, Spindelpresse usw. Die Methode und der Umfang der mechanischen Korrektur sind in der folgenden Tabelle aufgeführt.

Die Methode der mechanischen Korrektur und ihr Anwendungsbereich

1. Mechanische Korrektur - Korrektur von Platten

Die Verformung der Stahlplatte wird in der Regel auf einer Mehrwalzenrichtmaschine korrigiert. Beim Richten gilt: Je dicker die Stahlplatte, desto einfacher die Korrektur; je dünner die Stahlplatte, desto leichter verformt sie sich und desto schwieriger ist die Korrektur. Stahlplatten mit einer Dicke von mehr als 3 mm werden in der Regel auf einer Richtmaschine mit fünf oder sieben Walzen gerichtet, dünne Stahlplatten mit einer Dicke von weniger als 3 mm müssen auf einer Richtmaschine mit neun, elf oder mehr Walzen gerichtet werden.

Das Walzkorrekturprinzip der Mehrwalzenrichtmaschine ist in der folgenden Abbildung dargestellt. Der Arbeitsteil besteht aus zwei Reihen von oberen und unteren Walzen. Normalerweise gibt es 5 bis 11 Arbeitswalzen. Die folgenden Walzen sind aktive Walzen, die über Lager mit dem Maschinenkörper verbunden sind und von einem Motor angetrieben werden. Ihre Position kann nicht eingestellt werden. Die obere Säule ist die angetriebene Walze, die vertikal mit einer manuellen Schraube oder einer elektrischen Hebevorrichtung verstellt werden kann, um den Abstand zwischen den oberen und unteren Walzenreihen zu verändern und so an die Nivellierung von Stahlplatten unterschiedlicher Dicke anzupassen.

Während des Walzvorgangs greift die Stahlplatte in die Rotation der Wellenwalze ein und wird zwischen der oberen und unteren Walzenwelle entgegengesetzten Kräften ausgesetzt, wodurch die Stahlplatte eine abwechselnde Biegung mit kleinem Krümmungsradius erzeugt. Wenn die Spannung die Streckgrenze des Materials überschreitet, tritt eine plastische Verformung auf, sodass die Fasern mit ungleicher ursprünglicher Länge in der Platte bei wiederholtem Dehnen und Komprimieren dazu neigen, konsistent zu sein, um den Korrekturzweck zu erreichen.

Es gibt zwei Hauptmethoden, die Wellenrollen einer Mehrwalzenrichtmaschine anzuordnen. Abbildung (a) zeigt die Parallelkorrektur der Walzenreihen. Die oberen und unteren Wellenrollen sind parallel angeordnet. Der Abstand zwischen den oberen und unteren Walzenreihen ist geringfügig kleiner als die Dicke der zu korrigierenden Stahlplatte. Nach dem Durchgang wird die Stahlplatte wiederholt gebogen und anschließend von der letzten Führungsrolle nivelliert.

Die beiden Rollen an den beiden Enden der Säule oben sind Führungsrollen mit kleinem Durchmesser, geringer Kraft und ohne Biegefunktion. Sie führen die Stahlplatte lediglich in die Richtrolle oder nivellieren die Stahlplatte, wenn die Stahlplatte aus der Richtrolle herausgeführt wird.

Die Führungsrolle kann individuell auf die gewünschte Höhe nach oben und unten eingestellt werden, um sicherzustellen, dass die endgültige Biegung der Stahlplatte ausgeglichen werden kann. Normalerweise muss die Stahlplatte auf der Richtmaschine mehrmals hin und her gerollt werden, um eine höhere Korrekturqualität zu erzielen.

Abbildung (b) zeigt die Neigungskorrektur der Walzenreihe. Die obere Walzenreihe ist schräg angeordnet, und die Achsenverbindung der oberen und unteren Walzenreihe bildet einen kleinen Öffnungswinkel. Die obere Walze kann zum Anheben verstellt und der Neigungswinkel durch den Winkelmechanismus verändert werden. Der Abstand zwischen der oberen und unteren Walzenreihe vergrößert sich zum Auslassende hin allmählich.

Beim Durchlaufen der Stahlplatte zwischen den Walzenreihen nimmt ihre Biegekrümmung allmählich ab. Die ersten Achsrollenpaare führen die Grundbiegung der Stahlplatte durch, während die übrigen Achsrollenpaare beim weiteren Einfahren Spannung auf die Stahlplatte erzeugen. Vor der letzten Walzenwelle nähert sich die Verformung der Stahlplatte unter Einwirkung zusätzlicher Zugkraft der elastischen Biegung an, und die Stahlplatte ist korrigiert. Daher kann dieser Richtmaschinentyp den Korrektureffekt der Stahlplatte verbessern, indem er die zusätzliche Zugkraft nutzt, die von der hinteren Walzenwelle auf die Stahlplatte ausgeübt wird. Es ist nicht erforderlich, eine separat einstellbare Führungsrolle einzusetzen. Dieser Richtmaschinentyp wird hauptsächlich zur Korrektur dünner Platten verwendet.

Je nach Form der Blechverformung unterscheiden sich auch die Maßnahmen beim Richtvorgang. Die folgende Tabelle zeigt einige spezielle Maßnahmen, die beim Korrigieren besonders verformter Bleche oder kleinerer Rohlinge (bzw. Teile) auf einer Mehrwalzenrichtmaschine ergriffen werden können.

Abflachen von Blechen in verschiedenen Sondersituationen

Im Allgemeinen muss das Blech mehrmals durch die Mehrwalzen-Blechrichtmaschine geführt werden, um seinen Zweck zu erfüllen. Die Anzahl der Korrekturen richtet sich nach der Größe des Spannungskoeffizienten im zu korrigierenden Blech. Je größer a, desto einfacher ist das Richten. Die Beziehung zwischen a und der Anzahl der Richtvorgänge ist in der Tabelle dargestellt.

| A | ≤1 | 4~6 | >6 | ≥10 |

| Flache Zeiten | Kann nicht gelevelt werden | 3 | 1 | Geeignet für hochfeste Stähle |

| Anzahl der Rollen N | 5 | 7 | 9 |

| C | 1.17 | 0.9 | 0.8 |

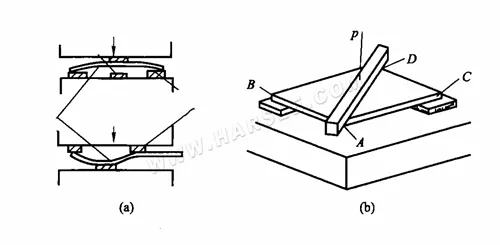

Das Nivellieren dicker Platten kann üblicherweise auch mit Druckgeräten wie Hydraulikpressen und hydraulischen Pressen durchgeführt werden. Die Nivellierungsmethode mit Pressen ist wie folgt: Legen Sie den Rohling so auf den Pressentisch, dass der hervorstehende Teil nach oben zeigt, und platzieren Sie zwei gleich dicke Pads als Drehpunkte auf den beiden untersten Teilen. Wenn die Verformungskrümmung des Rohlings gering ist, kann der Abstand der Drehpunkte verringert werden. Anschließend wird auf dem konvexen Teil Vierkantstahl hinzugefügt und der Vierkantstahl wird gepresst, bis der ursprünglich verformte Teil des Rohlings flach und dann leicht konkav wird. Der Grad der Vertiefung entspricht dem Grad der Rückfederung, und nach der Dekompression wird das Blech flach. Um Überdruck zu vermeiden, kann ein Sicherheitseisen geeigneter Dicke unter dem beanspruchten Teil platziert werden. Der Druck kann gestoppt werden, wenn der Rohling gegen das Sicherheitseisen gedrückt wird (siehe Abbildung (a). Zur Korrektur von Verformungen platzieren Sie zunächst zwei gleich dicke Pads an den Punkten B und C unterhalb der diagonalen Ecken der Platte, die die Plattform berührt, und platzieren Sie ein Quadrat diagonal über den diagonalen Ecken von A und D. Der Stahl oder die Schiene wird dann unter Druck gesetzt, bis A und D die Tischoberfläche berühren und die Last entfernt wird. Überprüfen Sie nun mit einem flachen Lineal die Ebenheit. Wenn die Anforderungen nicht erfüllt sind, erhöhen Sie die Anzahl der Pads an den Punkten B und C, bis die Korrektur erreicht ist, wie in Abbildung (b) dargestellt.

Wenn die Verformung der Stahlplatte komplizierter ist und sowohl Biegung als auch Verzerrung vorliegt, ist die Reihenfolge des Nivellierungsvorgangs wie folgt: Korrigieren Sie zuerst die lokale Verformung und dann die Gesamtverformung. Korrigieren Sie zuerst die Verzerrung und dann die Krümmung.

2. Mechanische Korrektur-Profilkorrektur

Zum Richten von Rohren, Profilstählen und anderen Profilen wird meist das Kaltrichten verwendet, wobei L in der Tabelle die Biegesehnenlänge und t die Blechdicke ist.

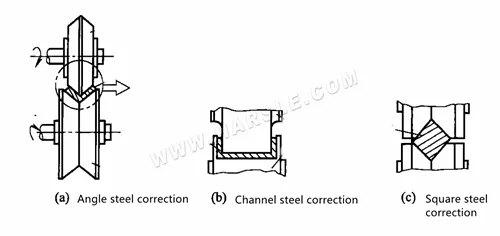

● Das Funktionsprinzip der Mehrwalzen-Profilrichtmaschine ähnelt dem der Blechrichtmaschine. Der Unterschied besteht darin, dass die Richtwalze eine Walze ist, deren Kontur an den Querschnitt des zu richtenden Profils angepasst ist, wie in der Abbildung gezeigt. Zur Korrektur unterschiedlicher Profile können Walzen mit unterschiedlichen Konturen ausgetauscht werden. Ähnlich dem Prinzip der Blechrichtmaschine wird das Profil beim Durchlaufen der oberen und unteren Walzenreihen wiederholt gebogen, sodass die Fasern verlängert und korrigiert werden. Die Walzenachsen der Positivwalzenmaschine sind parallel zueinander, was für verschiedene Profile geeignet ist. Die Walzenlinie der Schrägwalzenmaschine ist hyperbolisch und die meisten von ihnen sind in Gruppen angeordnet (2–3 pro Gruppe). Die Walzenwelle ist geneigt, um die Steppung zu erzeugen. Das Richten von Rundmaterial erzeugt eine zusätzliche Drehbewegung, die den Korrektureffekt verstärkt und zur Korrektur von Rohren, Stangen und Drähten geeignet ist.

● Zum Richten eine Profilrichtmaschine verwenden.

Die Biegeverformung von Profilstahl und verschiedenen Schweißträgern kann auch durch das Rückbiegeverfahren der Profilstahl-Richtmaschine korrigiert werden. Die beweglichen Teile der Richtmaschine sind horizontal angeordnet und die beweglichen Teile sind im Allgemeinen doppelendig.

Während des Betriebs wird der Profilstahl zwischen Stütze und Schubstrebe platziert. Der hervorstehende Teil wird durch die Schubstrebe blockiert, an die Stütze gedrückt und kann in Längsrichtung verschoben werden. Die Stützposition kann durch das Handrad angepasst werden, um sich an die unterschiedlichen Biegungen des Profilstahls anzupassen. Wenn die Schubstrebe vom Motor für eine horizontale Hin- und Herbewegung angetrieben wird, übt sie periodisch Schub auf den korrigierten Profilstahl aus, wodurch dieser in die entgegengesetzte Richtung gebogen wird, um den Korrekturzweck zu erreichen.

Die Ausgangsposition der Schubstrebe kann angepasst werden, um das Ausmaß der Verformung zu steuern. Der Tisch ist mit Rollen ausgestattet, um den Profilstahl zu stützen und die Reibung beim Hin- und Herbewegen des Profilstahls zu reduzieren. Die Profilstahl-Richtmaschine kann auch zum Biegen von Profilstahl verwendet werden. Es handelt sich um eine Doppelfunktionsmaschine zum Biegen und Richten.

● Verwenden Sie die Presse, um das Profil zu begradigen. Das Richtprinzip, die Reihenfolge und die Methode der Presse zum Begradigen des Profils und verschiedener Schweißträger sind dieselben wie beim Abflachen dicker Platten. Die Platzierungsposition, die Druckposition und die Druckposition des Werkstücks sollten jedoch entsprechend der Größe und Verformung des Werkstücks während des Betriebs angemessen eingestellt werden. Die Dicke und Position der Unterlegscheibe sowie die Frage, ob die Größe der Unterlegscheibe und des Vierkantstahls, der Unterlegscheibe und des Vierkantstahls usw. erforderlich ist, verbessern die Qualität und Geschwindigkeit der Korrektur.

Der minimale Krümmungsradius und die maximale Durchbiegung, die für Stähle mit allgemeinem Querschnitt kaltgerichtet werden können, sind in der Tabelle aufgeführt.

Überschreitet er den in dieser Tabelle angegebenen Bereich, sind entsprechende Verfahrensmaßnahmen (wie z. B. Warmpressen, Zwischenglühen des Profils und mehrfaches Korrigieren) zu ergreifen, um neue Verzüge und Verformungen im Profil während des Korrigierens zu verhindern.