¿Cuáles son los defectos comunes de las piezas dobladas?

Como profesional experimentado en la fabricación de metales, me enfrento con frecuencia a problemas relacionados con las piezas dobladas. Comprender los defectos comunes de las piezas dobladas es esencial para garantizar una producción de alta calidad y minimizar el desperdicio. En este artículo, analizaré los defectos típicos que encontramos, como deformaciones, grietas y ángulos incorrectos, y exploraré sus causas. Al identificar estos problemas en las primeras etapas del proceso, podemos implementar soluciones eficaces y mejorar nuestro rendimiento. técnicas de flexiónAcompáñenme a analizar los defectos comunes que pueden afectar la integridad de las piezas dobladas y cómo solucionarlos eficazmente.

Defectos comunes y medidas de proceso para piezas dobladas

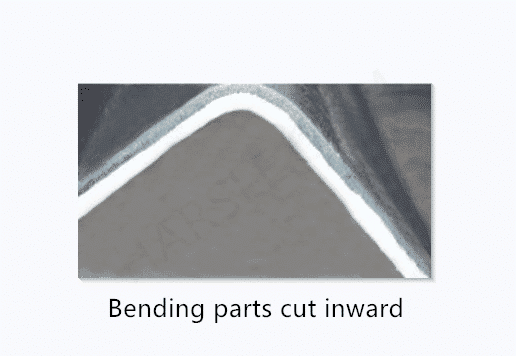

Fractura por flexión: Tras el corte o troquelado, el material suele presentar rebabas o grietas finas en los bordes. Al doblarse, tiende a acumular tensiones y a romperse. La siguiente figura muestra que la pieza se fractura al fracturarse, y la grieta se produce durante el corte. Banda y banda de rodadura.

Las medidas técnicas adoptadas para ello son:

①Se garantiza que la pieza de trabajo después del corte o punzonado se cortará en la dirección de doblado, es decir, bajo presión, como se muestra en la figura, el efecto de conformado es mejor.

②La pieza de trabajo se desbarba antes de doblarla y la curva se puede rectificar con una amoladora manual.

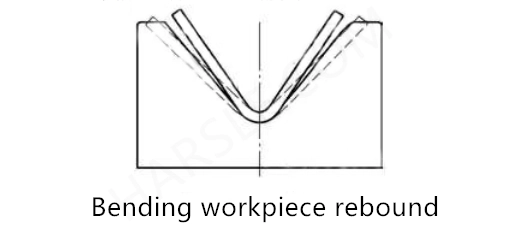

⒉ Rebote:Durante el proceso de doblado del metal, se producen simultáneamente deformaciones plásticas y elásticas. Al final del doblado, se produce un rebote debido a la recuperación de la deformación elástica, como se muestra. Este fenómeno afecta directamente la precisión dimensional de la pieza y debe controlarse.

Las medidas técnicas adoptadas para ello son:

①Método de compensación de ángulo. Si la pieza se dobla a un ángulo de 90°, el ángulo de apertura inferior de la dobladora puede seleccionarse a 78°.

②La duración de la presurización aumenta el método de corrección. Al finalizar el doblado, se realiza la corrección de presión para prolongar el tiempo de contacto entre el molde superior y la ranura inferior de la dobladora, aumentando así el grado de deformación plástica en la esquina redondeada de la ranura inferior. De esta manera, la tendencia de rebote de la fibra en las zonas de tensión y compresión se resiste mutuamente, reduciendo así el rebote.

⒊ Bulto:El doblado de placas de espesor medio (espesor t ≥ 6 mm) presenta una situación particular. La estructura de la fibra se alarga durante el doblado cerca de la línea de doblado, lo que provoca que la parte convexa forme una convexidad en la esquina redondeada. Al observar la pieza en el taller, se observa que el tamaño de las protuberancias redondeadas aumenta con el espesor de la placa. En algunas piezas con requisitos de alta calidad, las protuberancias redondeadas afectan la precisión dimensional de la soldadura o el ensamblaje, por lo que deben eliminarse mediante medidas tecnológicas.

Las medidas técnicas adoptadas para ello son:

① Si se utiliza el equipo de corte en caliente para cortar, el artesano hará el arco cóncavo hacia adentro centrado en la línea de doblado con la línea de doblado como centro, y quitará el exceso de hoja, como se muestra en la figura, donde R es el radio del arco.

2 Para piezas que no hayan sido sometidas a corte de chapa metálica, el piezas dobladas Se rectifica manualmente hasta alcanzar la precisión dimensional requerida una vez finalizado el plegado. Si la precisión de ensamblaje es alta, es necesario fresar la pieza.

⒋Diapositiva:

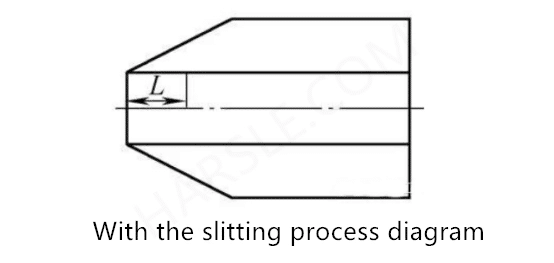

① Caso 1: La línea de doblado y el borde de la pieza no son paralelos al doblarla; es decir, un extremo tiene un punto de apoyo en la ranura inferior de la dobladora y el otro no. La pieza se muestra en la figura, donde L es la longitud de la ranura.

②Caso 2: La línea de curvatura de la pieza que se va a doblar es paralela a la línea del borde de las piezas dobladas, pero no hay puntos de apoyo en la ranura inferior de la dobladora en ambos extremos.

Las medidas técnicas adoptadas para ello son:

① Aumente el procesamiento del corte.

Para el caso 1: el artesano agrega una ranura a la línea de corte a lo largo de la dirección de la línea de doblado de la pieza de trabajo, cuya longitud es la pieza de trabajo: la línea de doblado está desplazada hacia afuera y el ancho del desplazamiento es la mitad del ancho de la ranura inferior de la máquina dobladora.

②Aumentar el procesamiento de márgenes.

Caso 2: El artesano aumenta el tamaño del plano de corte para que el borde se apoye en la ranura inferior de la dobladora y así satisfacer el doblado. Una vez finalizado el doblado, se procesa el margen de corte según el plano del producto y se recorta la boca de corte para cumplir con los requisitos de calidad del producto.

⒌ Hendidura o rayadura:Al doblar la pieza, esta se presiona mediante la matriz superior y la ranura inferior de la dobladora, presentando diferentes grados de indentación o deslizamiento. Generalmente, la rugosidad superficial de las piezas de acero al carbono no es alta y no presentan defectos leves.

①Para el material de acero al carbono, aumente el ancho de la ranura inferior para aumentar el radio del filete de formación y reducir la extrusión de la ranura inferior a la pieza de trabajo.

②Para materiales especiales de acero inoxidable, prepare el doblado antes de doblarlo y coloque el papel en la ranura inferior de la dobladora. Si ambos lados de la pieza requieren protección, también se puede separar en la dirección de la línea de doblado. Si las condiciones de producción son mejores, se puede utilizar la almohadilla anti-indentación.