Que se passe-t-il avec la fraise à poinçon CNC ?

Dans cet article, j'explorerai le sujet de Fraises à poinçonner CNCabordant les problèmes courants liés aux bavures latérales des poinçons CNC. En tant que fabricant, il est crucial de comprendre les causes de ces bavures et leur impact sur la qualité de notre travail. Je partagerai mon point de vue sur les facteurs contribuant à la formation de bavures, leurs impacts potentiels sur la production et les stratégies à adopter pour les minimiser. Rejoignez-moi pour approfondir cet aspect important de l'usinage CNC et découvrir comment obtenir des résultats plus nets et plus précis.

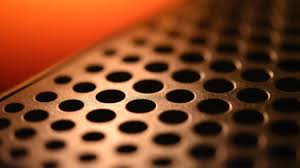

Les bavures sont des saillies ou des aspérités indésirables qui peuvent se former lors du poinçonnage. Elles constituent un problème fréquent en usinage CNC et peuvent affecter la qualité et la fonctionnalité globales du produit fini. Comprendre les causes des bavures est essentiel pour améliorer l'efficacité de la production et la qualité du produit.

Causes de la formation de bavures dans les poinçons CNC

Lorsqu'une pièce en tôle présente une bavure sur un côté ou une grosse bavure sur un côté, il y a deux raisons.

⒈ Le Poinçonnage CNC La matrice présente une mise au point différente et la position de travail est décalée. Ce problème se produit généralement sur les postes de grande taille, comme les postes D ou E. La pression de poinçonnage est importante et les vibrations provoquent un léger décalage du moule de la fraise à poinçonner CNC. Ce problème se produit également sur les postes de petite taille. En général, l'équipement n'est pas mis au point à sa sortie d'usine.

Comment résoudre ce problème ? Il est nécessaire de contacter le fabricant de poinçonneuses CNC pour le service après-vente. Le fabricant utilise le mandrin pour ajuster la position afin que les moules supérieur et inférieur soient concentriques. Avec de l'expérience, un mandrin en main permet d'effectuer le réglage, mais attention : il est facile d'endommager le mandrin ou de provoquer une panne de l'équipement.

⒉Cela peut être lié à la programmation : un côté de la bavure du poinçon CNC se trouve à l'extérieur de la pièce en tôle ou d'un moule rectangulaire. L'inspection du moule révèle que le bord général est très émoussé, qu'une pente apparaît et que l'autre côté est tranchant. Cela provoque une bavure importante sur un côté. C'est ce que nous appelons un modèle.

La raison est la suivante : lors de la programmation, le moule rectangulaire (couteau) n'a poinçonné que trois côtés et n'a pas été forcé à poinçonner quatre côtés simultanément. Cela a entraîné une contrainte inégale sur le moule, une légère déformation élastique et une collision entre le bord de la lame et le bord inférieur de la matrice, avec un faible écart, ce qui a entraîné une usure rapide de la matrice.

Solution : Affûter le moule pour restaurer la netteté des quatre côtés, modifier le programme et corriger les habitudes de programmation. Le moule rectangulaire doit garantir que les côtés longs des deux côtés sont affûtés simultanément, afin de ne pas accélérer l'usure du moule et de réduire l'apparition de bavures.

Stratégies pour minimiser les bavures

- Entretien régulier des outils : Garder les outils affûtés et en bon état peut réduire considérablement la formation de bavures.

- Optimisation des paramètres : le réglage de la vitesse, de la pression et des vitesses d'avance peut aider à obtenir des coupes plus nettes.

- Utilisation de techniques d'ébavurage : La mise en œuvre de processus d'ébavurage, tels que des méthodes mécaniques ou chimiques, peut éliminer efficacement toutes les bavures restantes après le poinçonnage.

- Sélection des matériaux : Le choix de matériaux moins sujets à la formation de bavures peut améliorer la qualité globale des pièces poinçonnées.

Conclusion

Comprendre ce qui se passe avec Fraises à poinçonner CNC est essentiel pour toute personne impliquée dans l'usinage CNC. En identifiant les causes des bavures et en mettant en œuvre des stratégies efficaces pour les minimiser, nous pouvons améliorer la qualité des produits, réduire les coûts de production et garantir la sécurité sur le lieu de travail. En perfectionnant continuellement nos procédés, nous obtenons des résultats plus propres et plus précis lors de nos opérations CNC.