Hub di documentazione

Manuali tecnici e guide complete per aiutarti a padroneggiare le macchine HARSLE e ottimizzare l'efficienza della lavorazione dei metalli

Come risolvere rapidamente i problemi dell'allarme della serie ET?

Stai riscontrando problemi con l'allarme della serie ET sul tuo Piegatrice servo completamente elettrica? Sei nel posto giusto. In questo articolo, ti guiderò su come risolvere rapidamente i problemi dell'allarme serie ET, garantendo che le tue operazioni procedano senza intoppi ed efficientemente. L'allarme serie ET può essere un problema comune, ma con il giusto approccio, puoi risolverlo rapidamente e tornare a prestazioni ottimali. Che tu sia nuovo di questo sistema o che tu stia cercando di semplificare il processo di risoluzione dei problemi, questa guida ti fornirà i passaggi essenziali per affrontare efficacemente i problemi di allarme.

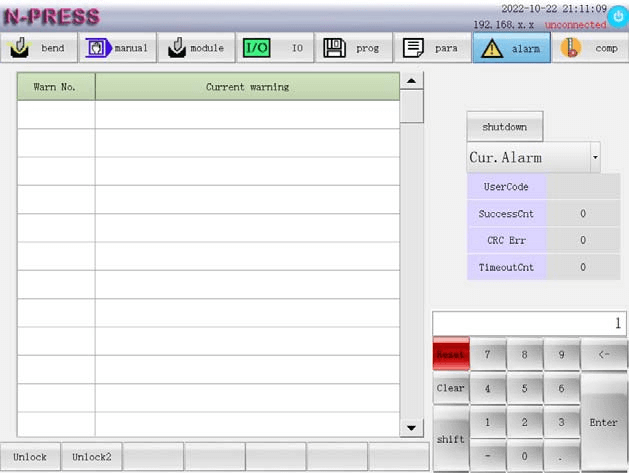

Fase 1: Accesso alla serie ET Interfaccia di allarme

Clicca su '‘allarme‘Tasto funzione per accedere all'interfaccia e visualizzare tutti i dettagli degli allarmi della serie ET. Questa interfaccia fornisce una visualizzazione completa degli allarmi correnti, dei registri degli allarmi e di altre statistiche cruciali, come tempi di risposta positiva, errori di verifica e tempi di timeout.

Analizza i record di allarme

Esaminando i registri precedenti, è importante comprendere la frequenza e il tipo di allarmi che si verificano. Prestare particolare attenzione al numero di errori di verifica degli allarmi della serie ET e ai problemi di timeout, poiché indicano problemi di comunicazione con il modulo IO.

- Tempi di successo: Riflette il numero di comunicazioni riuscite tra il sistema e il modulo IO, indicando lo stato generale della comunicazione del sistema.

- Errori di verifica: Visualizza il numero di errori di verifica nella comunicazione dati tra il sistema e il modulo IO. Un numero elevato di errori potrebbe suggerire problemi di integrità dei dati che richiedono attenzione immediata.

- Tempi di timeout: Mostra il numero di errori di connessione di comunicazione tra il sistema e il modulo IO, segnalando potenziali interruzioni nel trasferimento dei dati che potrebbero influire sul funzionamento della macchina.

Fase 2: Interpretazione della serie ET Allarme Stato

Per gestire efficacemente l'allarme della serie ET, controllare innanzitutto le informazioni di allarme per i codici di errore (ERRxxx) e di avviso (ALMxxx). Gli allarmi più recenti sono elencati come '‘Allarme attuale‘'. Seguire le istruzioni per risolvere i problemi e premere il tasto di reset per cancellare l'allarme, ripristinando la normalità del sistema.

In caso di guasto del sistema CNC, gli avvisi visualizzeranno fino a cinque allarmi attivi. Registrare il codice di avviso e adottare le misure correttive consigliate, oppure contattare il personale addetto alla manutenzione, se necessario.

Seguendo questi passaggi, è possibile risolvere rapidamente i problemi dell'allarme della serie ET, riducendo i tempi di fermo e aumentando la produttività.

Fase 3: Risoluzione della serie ET Problemi di allarme

Allarme serie ET-Codice di errore

ERR001: Allarme barriera fotoelettrica di sicurezza

Causa: Quando l'asse y è rivolto verso il basso, il corpo umano o altri oggetti entrano nell'area della barriera fotoelettrica.

Trattamento: Verificare se c'è qualcuno nell'area della barriera fotoelettrica o se la griglia di sicurezza non funziona correttamente.

ERR002: Deviazione della posizione degli assi Y1 e Y2

(L'allarme verrà attivato quando viene generato in modalità manuale e l'allarme verrà attivato quando viene generato in modalità piegatura.)

Causa: La deviazione del valore assoluto delle coordinate degli assi Y1 e Y2 supera il valore massimo di impostazione della deviazione dell'asse Y.

Trattamento: Innanzitutto, verificare se l'errore di posizione degli assi Y1 e Y2 è fuori tolleranza. Successivamente, verificare se l'encoder lineare funziona correttamente o se è invalido. Infine, verificare se vi è un guasto nella trasmissione meccanica e se il valore ammissibile della deviazione di posizione per i parametri di sistema Y1 e Y2 è impostato su un valore troppo basso.

ERR003: Allarme quando la pressione supera il valore massimo consentito della macchina utensile

Causa: È stato selezionato lo stampo o il materiale sbagliato.

Trattamento:

- Verifica dello stampo e della selezione del materiale:

- Assicurarsi che lo stampo e il materiale siano selezionati correttamente.

- Controllare la pressione di piegatura:

- Verificare se la pressione di flessione nel programma, nella sintesi e nell'interfaccia di programmazione è troppo elevata.

- Valutazione della pressione:

- Se la pressione visualizzata supera il limite consentito della macchina utensile:

- Sostituire lo stampo o il materiale.

- Se la pressione visualizzata rientra nell'intervallo consentito:

- Verificare la corretta impostazione delle altezze superiore e inferiore della matrice.

- Se la pressione visualizzata supera il limite consentito della macchina utensile:

ERR004: Allarme quando la pressione supera il valore consentito dello stampo

Causa: È stato selezionato uno stampo o un materiale sbagliato.

Trattamento:

- Verificare che lo stampo e il materiale siano stati scelti correttamente.

- Verificare se la pressione di flessione nel programma, nella sintesi e nell'interfaccia di programmazione è troppo elevata.

- Se la pressione visualizzata supera la pressione consentita dello stampo, sostituire lo stampo o il materiale.

- Se la pressione visualizzata rientra nell'intervallo consentito dello stampo, assicurarsi che le altezze superiore e inferiore dello stampo siano impostate correttamente.

ERR005: Limite di pressione per la flessione superato

Causa: È stato selezionato uno stampo o un materiale sbagliato.

Trattamento:

- Verificare che lo stampo e il materiale siano stati scelti correttamente.

- Verificare se la pressione di flessione nel programma, nella sintesi e nell'interfaccia di programmazione è troppo elevata.

- Se la pressione visualizzata supera la pressione consentita dello stampo, sostituire lo stampo o il materiale.

- Se la pressione visualizzata rientra nell'intervallo consentito dello stampo, assicurarsi che le altezze superiore e inferiore dello stampo siano impostate correttamente.

ERR006: Timeout della comunicazione di rilevamento della pressione

Causa: Timeout della comunicazione tra il sistema e la scheda IO.

Trattamento: Assicurarsi che le impostazioni del tipo di scheda IO siano corrette e che le connessioni della linea di comunicazione 485 siano corrette.

ERR007: Errore del canale di rilevamento della pressione

Causa: Il valore analogico è troppo basso.

Trattamento: Verificare che i collegamenti della linea del segnale analogico siano corretti.

ERR008-ERR12: Limite rigido super positivo dell'asse X-Z2

(L'allarme verrà attivato quando si piega; l'allarme verrà attivato quando viene generata la modalità manuale)

Causa: Durante la piegatura viene attivato il finecorsa positivo di ciascun asse.

Trattamento:

- Controllare se ciascun asse è entrato nell'area del finecorsa positivo.

- Verificare se il finecorsa positivo di ciascun asse è malfunzionante.

- Utilizzare l'interfaccia di controllo manuale per spostare ciascun asse fuori dall'area del finecorsa.

ERR013-ERR017: l'asse X-Z1 supera il limite massimo negativo

(L'allarme verrà attivato durante la piegatura e la ricerca del punto zero; l'allarme verrà attivato quando viene generata la modalità manuale)

Causa: durante la flessione viene attivato il finecorsa negativo di ciascun albero.

Trattamento:

- Spostare ciascun asse nell'interfaccia di controllo manuale per uscire dall'area del finecorsa.

- Controllare se ogni albero entra nell'area del finecorsa negativo.

- Controllare se il finecorsa negativo di ciascun albero è guasto.

ERR018-ERR022: Limite morbido super positivo dell'asse X-Z2

Causa: La coordinata macchina di ciascun asse supera la posizione limite morbida positiva impostata dal parametro di sistema.

Trattamento: Verificare se la posizione del limite morbido positivo di ciascun asse impostata dal parametro di sistema è appropriata.

ERR023-ERR027: Asse X-Z1 oltre il limite software negativo

Causa: La coordinata macchina di ciascun asse supera la posizione limite morbida negativa impostata dal parametro di sistema.

Trattamento: Verificare se la posizione del limite morbido negativo di ciascun asse impostata dal parametro di sistema è appropriata.

ERR028: Allarme ritardo macchina utensile

Causa: La macchina utensile è in ritardo.

Trattamento: Contattare il fornitore.

ERR029-ERR034: Allarme del servoazionamento di ciascun asse

Causa: Il servoazionamento dell'asse corrispondente emette un allarme oppure la connessione del servoazionamento non riesce.

Trattamento: Controllare la causa dell'allarme del servoazionamento o controllare il cavo di collegamento tra il sistema e il servoazionamento.

ERR035-ERR040: Allarme encoder di ogni albero

Causa: Il segnale dell'encoder dell'albero corrispondente è errato.

Trattamento: Controllare il cablaggio del segnale relativo all'encoder del cavo di collegamento tra il sistema e il servoazionamento.

ERR041-ERR046: Allarme anomalo del servo in modalità non in movimento di ciascun asse

Causa: Quando l'asse corrispondente non riceve il comando di movimento, rileva che le coordinate fornite sono anomale.

Trattamento: Controllare il cavo di collegamento dell'encoder.

ERR047-ERR052: Allarme anomalo del servo di ogni modalità di movimento dell'asse

Causa: Allarme di tracciamento della posizione di ciascun asse.

Trattamento: Controllare se il valore consentito dell'errore di tracciamento della posizione è impostato su un valore troppo basso.

ERR053: Allarme interruzione di corrente

Causa: La tensione di alimentazione del sistema è stata rilevata troppo bassa.

Trattamento: Controllare che l'alimentazione sia normale.

ERR054: Allarme di sistema

Causa: Eccezione interna al sistema.

Trattamento: Contattare il fornitore.

ERR055: Allarme di arresto di emergenza

Causa: Viene rilevato che è stato premuto il tasto di arresto di emergenza.

Trattamento: Controllare se il tasto di arresto di emergenza è premuto.

ERR056: In limite di coppia

Causa: La coppia massima del motore è stata superata.

Trattamento: Controllare se la velocità o l'accelerazione dell'asse y è impostata su un valore troppo elevato.

ERR057: La spaziatura tra Z1 e Z2 è troppo piccola

Causa: L'asse z del movimento di controllo manuale in modalità di controllo manuale supera la distanza di sicurezza del parametro di sistema 603: z1z2.

Trattamento: Verificare se i parametri impostati dai parametri di sistema sono appropriati.

ERR059: Avviso di scadenza

Causa: Il tempo di utilizzo del sistema è inferiore a 2 giorni.

Trattamento: Contattare il fornitore.

ERR060: La marcia posteriore 2 supera il limite morbido negativo

Causa: Quando si utilizza la marcia posteriore 2, la coordinata della macchina sull'asse x supera la posizione del limite morbido negativo dell'asse x impostata dal parametro di sistema.

Trattamento: Controllare se la marcia posteriore è stata selezionata in modo ragionevole.

ERR061: Allarme porta di sicurezza

Causa: La porta di sicurezza è stata aperta durante l'uso.

Trattamento: Controllare che la porta di sicurezza sia chiusa.

ERR062: Allarme aria condizionata

Causa: Guasto del condizionatore d'aria.

Trattamento: Controllare il condizionatore.

ERR063: Timeout compensazione deflessione

Causa: La compensazione della deflessione non può essere completata per molto tempo.

Trattamento: Controllare se la precisione della compensazione della deflessione è impostata su un valore troppo basso.

ERR064: Errore di direzione della compensazione della deflessione

Causa: Errore nel senso di rotazione del motore di compensazione della deflessione.

Trattamento: Verificare che il cablaggio del motore di compensazione della deflessione sia corretto.

ERR065: Allarme arresto di emergenza 1

Causa: Il segnale di ingresso dell'allarme di arresto di emergenza 1 è valido.

Trattamento: Controllare il segnale di ingresso dell'allarme di arresto di emergenza 1.

Allarme serie ET-Codice di allarme

ALM001-ALM006 Ricerca origine asse X-Z2 non riuscita

Causa: Il sistema non rileva il segnale di origine dell'asse corrispondente durante la ricerca oppure la coordinata di origine dell'asse corrispondente è impostata in modo errato.

Trattamento: Verificare se la distanza di ricerca della terza sezione dell'asse corrispondente nei parametri di sistema è inferiore a un passo. Verificare inoltre le coordinate di origine dell'asse corrispondente.

ALM007-ALM011 Limite rigido super positivo dell'asse X-Z2

Causa: In modalità manuale viene attivato il finecorsa positivo dell'albero corrispondente.

Trattamento: Verificare se l'albero corrispondente entra nell'area del finecorsa positivo o se il finecorsa positivo dell'albero è guasto. Spostare l'asse corrispondente nell'interfaccia di controllo manuale per uscire dall'area del finecorsa.

ALM012-ALM016 Limite rigido super negativo dell'asse X-Z1

Causa: In modalità manuale viene attivato il finecorsa negativo dell'albero corrispondente.

Trattamento: Verificare se l'albero corrispondente entra nell'area del finecorsa negativo o se il finecorsa negativo dell'albero è guasto. Spostare l'asse corrispondente nell'interfaccia di controllo manuale per uscire dall'area del finecorsa.

ALM017-ALM021 Limite morbido super positivo dell'asse X-Z2

Causa: Il limite soft in avanti dell'albero corrispondente viene attivato in modalità manuale.

Trattamento: Spostare l'asse corrispondente nell'interfaccia di controllo manuale per uscire dal limite software e verificare se l'impostazione del limite software nei parametri di sistema è appropriata.

ALM022-ALM026 Asse X-Z1 oltre il limite morbido negativo

Causa: Il limite software negativo dell'asse corrispondente viene attivato in modalità manuale.

Trattamento: Spostare l'asse corrispondente nell'interfaccia di controllo manuale per uscire dal limite software e verificare se l'impostazione del limite software nei parametri di sistema è appropriata.

ALM027 La deviazione di posizione degli assi Y1 e Y2 supera il limite

Causa: La deviazione del valore assoluto delle coordinate degli assi Y1 e Y2 supera il valore massimo di impostazione della deviazione dell'asse Y in modalità manuale.

Trattamento: Verificare se l'errore di posizione degli assi Y1 e Y2 è fuori tolleranza; verificare se l'encoder lineare è invalido; verificare la trasmissione meccanica per eventuali guasti. Spostare Y1 e Y2 in una direzione che riduca la deviazione della posizione assiale.

ALM028-ALM033 La deviazione della posizione zero dell'asse X-Z2 supera il limite

Causa: Nella modalità punto di riferimento, il valore delle coordinate macchina dell'asse corrispondente dopo la ricerca dell'origine è significativamente diverso dal valore registrato nei parametri di sistema 260-263608-609.

Trattamento: Verificare che i parametri di sistema 260-263608-609 siano impostati correttamente.

ALM034 Avvertenza pompa di lubrificazione

Causa: La pressione di uscita della pompa di lubrificazione è insufficiente.

Trattamento: Verificare che il grasso lubrificante non sia esaurito. In tal caso, aggiungere grasso lubrificante al litio per pressioni estreme n. 00. In caso contrario, verificare che la pompa di lubrificazione funzioni correttamente o che il tubo di lubrificazione non presenti perdite e che la linea di segnale della pompa di lubrificazione sia collegata correttamente.

ALM035 Utensile non bloccato

Causa: Non viene rilevato alcun segnale di serraggio del portautensile idraulico.

Trattamento: Verificare che il cablaggio del segnale di serraggio del portautensili idraulico sia corretto.

ALM036 ZLZ2 Spaziatura troppo piccola

Causa: L'asse z in modalità di controllo manuale supera la distanza di sicurezza del parametro di sistema 603: z1z2.

Trattamento: Verificare se i parametri impostati dai parametri di sistema sono appropriati.

ALM037 Barriera fotoelettrica di sicurezza con avviso

Causa: Il segnale della barriera fotoelettrica viene rilevato come valido.

Trattamento: Controllare se la barriera fotoelettrica è bloccata.

ALM038 Avviso di ritardo

Causa: Il tempo di utilizzo del sistema è inferiore a 2 giorni.

Trattamento: Contattare il fornitore.

ALM039 Limite positivo di compensazione della deflessione

Causa: Il meccanismo di compensazione della deflessione supera il limite positivo.

Trattamento: Verificare la direzione del movimento del meccanismo di compensazione della deflessione e se il collegamento del segnale limite è corretto.

ALM040 Compensazione della flessione Limite negativo

Causa: Il meccanismo di compensazione della deflessione supera il limite negativo.

Trattamento: Verificare la direzione del movimento del meccanismo di compensazione della deflessione e se il collegamento del segnale limite è corretto.

ALM041 Compensazione della flessione

Causa: Pronta nella compensazione della deflessione.

Trattamento: Verificare se l'impostazione della precisione di compensazione della deflessione è troppo bassa.

ALM042 Inclinazione asse Y

Causa: Il segnale di ingresso dell'inclinazione dell'asse Y è valido.

Trattamento: Controlla se Y1Y2 è parallelo e se l'impostazione dell'origine è corretta.

Domande frequenti (FAQ)

Quali misure devo adottare se sulla mia piegatrice viene rilevato un allarme muffa serie ET?

Innanzitutto, verificare la presenza di eventuali ostruzioni fisiche nell'area dello stampo. Assicurarsi che tutti i componenti siano correttamente allineati e fissati. Se il problema persiste, consultare il manuale della macchina per i codici di allarme specifici relativi ai problemi di stampo o contattare l'assistenza tecnica per ulteriore assistenza.

Gli aggiornamenti software possono aiutare a ridurre al minimo il verificarsi di allarmi muffa serie ET?

Sì, mantenere aggiornato il software della tua piegatrice può aiutare a risolvere problemi noti e a migliorare la stabilità del sistema, riducendo la probabilità di riscontrare allarmi di muffa.

Conclusione

In conclusione, per risolvere rapidamente i problemi del rilevatore di muffa della serie ET è necessario comprendere i passaggi chiave per identificare e risolvere efficacemente i problemi più comuni. Seguendo le procedure descritte, come il controllo delle connessioni, la calibrazione del sistema e la corretta manutenzione, è possibile ridurre al minimo le interruzioni e mantenere la produttività.

Per ulteriore assistenza Per informazioni più dettagliate, non esitate a contattare il nostro team. Siamo qui per supportarvi con consigli esperti e risorse aggiuntive per migliorare la vostra esperienza con i nostri prodotti. Inoltre, esplorate la nostra altra documentazione per ulteriori approfondimenti sulla manutenzione e l'ottimizzazione della vostra piegatrice.