6 rzeczy, które powinieneś wiedzieć o technologii spawania laserowego

Czym jest spawanie laserowe

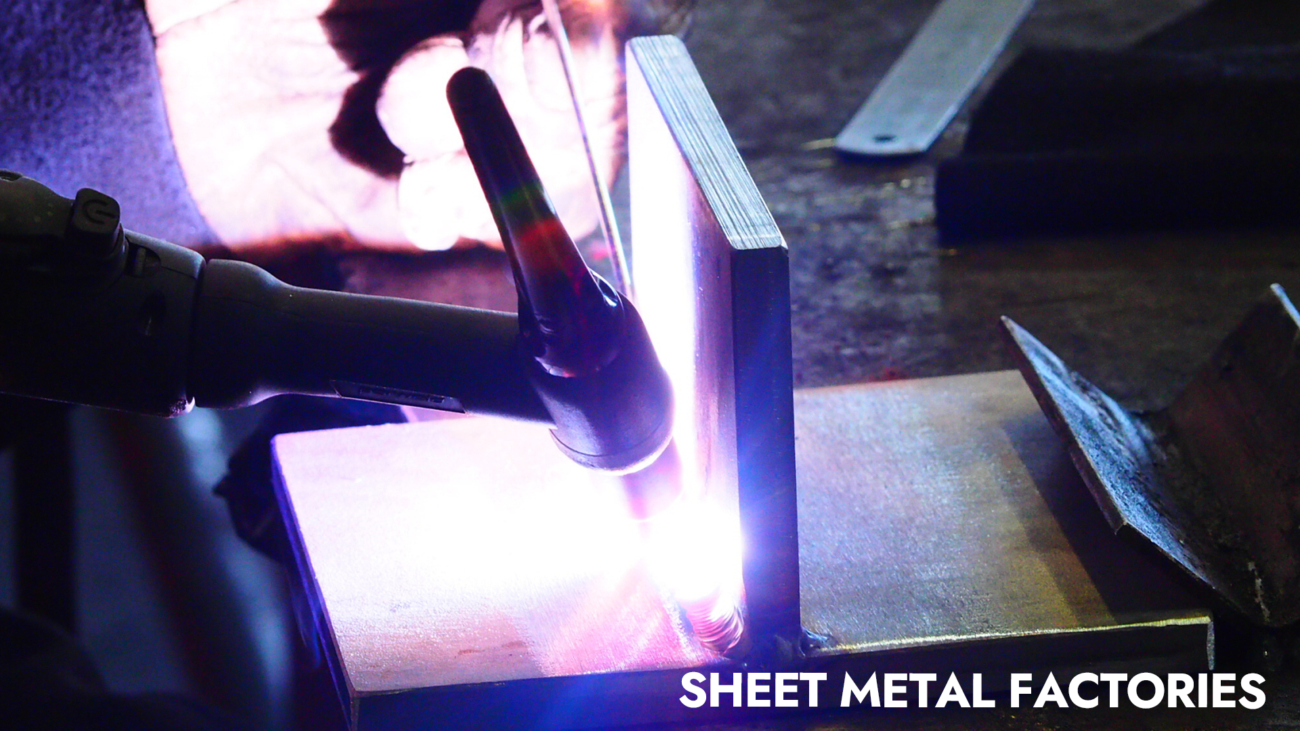

Technologia spawania laserowego to połączenie technologia spawania Wykorzystuje wiązkę laserową jako źródło energii, aby uderzała w spoinę, co pozwala na osiągnięcie celu spawania. Składa się ona z oscylatora optycznego i ośrodka umieszczonego między zwierciadłami na obu końcach wnęki oscylatora.

1. Informacje podstawowe

Wzbudza elektrony lub cząsteczki, aby wytworzyć skoncentrowane i identyczne fazowo wiązki światła w procesie przekształcania ich w energię. Nazwa laser pochodzi od pierwszej litery słowa Light Amplification by Stimulated Emission Radiation (wzmocnienie światła poprzez wymuszoną emisję promieniowania).

Składa się z oscylatora optycznego i ośrodka umieszczonego między zwierciadłami na obu końcach wnęki oscylatora. Po wzbudzeniu ośrodka do stanu wysokoenergetycznego, zaczyna on generować fale świetlne o tej samej fazie i odbijać się tam i z powrotem między zwierciadłami na obu końcach, tworząc efekt fotoelektrycznego złącza strunowego, wzmacniając fale świetlne i uzyskując energię wystarczającą do emisji światła laserowego.

Pierwsza na świecie wiązka laserowa została wytworzona w 1960 roku za pomocą lampy błyskowej do wzbudzenia ziaren rubinu. Ze względu na ograniczoną pojemność cieplną kryształu, wiązka ta może wytwarzać jedynie bardzo krótkie impulsy o bardzo niskiej częstotliwości. Chociaż chwilowa energia szczytowa impulsu może sięgać nawet 10~6 watów, to i tak jest to niska energia wyjściowa.

2. Cechy spawania laserowego

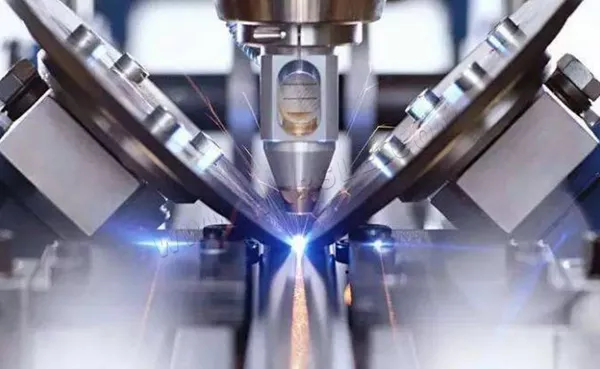

Spawanie laserowe znacząco redukuje ilość wprowadzanego ciepła, co skutkuje bardzo małą strefą wpływu ciepła, minimalnymi zmianami metalograficznymi i wyjątkowo niskimi odkształceniami spowodowanymi przewodzeniem ciepła. Eliminuje to konieczność stosowania elektrod, co pozwala uniknąć problemów z zanieczyszczeniem lub uszkodzeniem elektrod. Ponieważ jest to proces bezkontaktowy, zużycie i odkształcenia sprzętu są również znacznie zminimalizowane. Ponadto wiązkę laserową można łatwo skupić, ustawić i naprowadzić za pomocą instrumentów optycznych. Ta elastyczność pozwala na ustawienie wiązki w odpowiedniej odległości od przedmiotu spawanego lub skierowanie jej między narzędzia a przeszkody, gdzie inne metody spawania nie mogą być zastosowane ze względu na ograniczenia przestrzenne.

Kolejną zaletą spawania laserowego jest możliwość umieszczenia przedmiotu obrabianego w przestrzeni zamkniętej lub ograniczonej podczas spawania. Silnie skoncentrowana wiązka może być skupiona na bardzo małym obszarze, co czyni ją idealną do spawania małych lub blisko siebie położonych elementów. Umożliwia również łączenie szerokiej gamy materiałów, w tym różnych rodzajów metali lub materiałów niejednorodnych, trudnych do spawania konwencjonalnymi metodami. Ta możliwość znacznie rozszerza zakres zastosowań przemysłowych, gdzie wymagana jest wysoka precyzja i elastyczność.

Spawanie laserowe jest również wysoce kompatybilne z automatyzacją i sterowaniem cyfrowym. Szybkie procesy spawania można łatwo zintegrować z systemami komputerowymi lub CNC, co zapewnia stałą jakość i wydajność. Podczas spawania cienkich materiałów lub drutów o małej średnicy, spawanie laserowe pozwala uniknąć wielu trudności związanych ze spawaniem łukowym, takich jak nadmierne ciepło dopływowe czy odkształcenia. Te zalety sprawiają, że spawanie laserowe jest wydajnym i wszechstronnym rozwiązaniem dla producentów, którzy potrzebują wysokiej jakości, precyzyjnych i niezawodnych połączeń w różnorodnych produktach i środowiskach produkcyjnych.

3. Zalety spawania laserowego

● Ilość wprowadzanego ciepła można ograniczyć do niezbędnego minimum, zakres zmian metalograficznych strefy wpływu ciepła jest niewielki, a odkształcenia spowodowane przewodzeniem ciepła są najmniejsze.

● Parametry procesu spawania blach o grubości 32 mm w jednym przejściu zostały zweryfikowane i zakwalifikowane, co pozwala skrócić czas potrzebny do spawania grubych blach, a nawet zaoszczędzić na stosowaniu materiału wypełniającego.

● Nie ma potrzeby stosowania elektrod i nie ma obawy o ich zanieczyszczenie lub uszkodzenie. Ponieważ proces spawania nie polega na zgrzewaniu kontaktowym, zużycie i odkształcenia sprzętu można zminimalizować.

● Wiązkę laserową można łatwo zogniskować, ustawić i naprowadzić za pomocą instrumentów optycznych. Można ją umieścić w odpowiedniej odległości od przedmiotu obrabianego i prowadzić między narzędziami lub przeszkodami wokół przedmiotu obrabianego. Inne metody spawania nie są możliwe ze względu na wspomniane ograniczenia przestrzenne.

● Przedmiot obrabiany można umieścić w przestrzeni zamkniętej.

● Wiązkę laserową można skupić na małym obszarze i spawać małe i blisko siebie położone części.

● Dostępna jest szeroka gama materiałów spawalnych, a także możliwe jest łączenie ze sobą różnych materiałów heterogenicznych.

● Łatwo zautomatyzować spawanie z dużą prędkością, można je także kontrolować cyfrowo lub komputerowo.

● Spawanie cienkich materiałów lub drutów o małej średnicy nie stwarza tak wielu problemów jak spawanie łukowe.

● Nie ulega wpływowi pola magnetycznego (spawanie łukowe i spawanie wiązką elektronów jest łatwe) i umożliwia dokładne wyrównywanie spoin.

● Możliwość spawania dwóch rodzajów metali o różnych właściwościach fizycznych (np. różnej rezystancji)

● Nie jest wymagana żadna ochrona przed próżnią ani promieniowaniem rentgenowskim.

● W przypadku stosowania spawania perforowanego stosunek głębokości do szerokości spoiny może osiągnąć 10:1

● Urządzenie można przełączać w celu przesyłania wiązki laserowej do wielu stacji roboczych.

4. Zaleta i wada

● Pozycja spoiny musi być bardzo precyzyjna i musi mieścić się w zakresie ogniskowej wiązki laserowej.

● Jeśli do spawania należy użyć przyrządu, należy upewnić się, że ostateczna pozycja spawania jest wyrównana z punktami spawania, na które oddziałuje wiązka laserowa.

● Maksymalna grubość spawania jest ograniczona, a grubość penetracji materiału obrabianego znacznie przekracza 19 mm. Spawanie laserowe nie nadaje się do stosowania na linii produkcyjnej.

● Materiały o wysokim współczynniku odbicia i wysokiej przewodności cieplnej, takie jak aluminium, miedź i ich stopy itp., ulegają zmianom podatności na spawanie za pomocą lasera.

● Podczas spawania wiązką laserową o średniej lub dużej energii konieczne jest użycie regulatora plazmy w celu wyprowadzenia zjonizowanego gazu wokół jeziorka stopionego materiału, aby zapewnić ponowne pojawienie się ściegu spoiny.

● Sprawność konwersji energii jest zbyt niska, zwykle mniejsza niż 10%.

● Spoina szybko twardnieje, co może wiązać się z ryzykiem porowatości i kruchości.

● Sprzęt jest drogi.

5. Aplikacja

Technologia spawania laserowego jest powszechnie stosowana w dziedzinach produkcji wymagających wysokiej precyzji, takich jak produkcja samochodów, statków, samolotów i szybkich kolei, co znacznie poprawiło jakość życia ludzi i wprowadziło branżę sprzętu AGD w erę produkcji precyzyjnej.

6. Zalety spawania hybrydowego

Hybrydowa technologia spawania laserowego oferuje znaczące korzyści. Umożliwia głębsze wtopienie, większą tolerancję szczeliny i lepszą wytrzymałość spoiny, a dodane materiały dodatkowe mogą poprawić strukturę siatki spoiny. Proces ten minimalizuje przepalenia i ugięcia na spodniej stronie spoiny i ma szeroki zakres zastosowań przy niższych nakładach inwestycyjnych w przypadku stosowania technologii zastępującej laser. W spawaniu laserowo-MIG w osłonie gazów obojętnych zapewnia wyższe prędkości, głębokie wtopienie, mniejsze ciepło dopływowe oraz mocne, wąskie spoiny o minimalnym występie. Efektem jest stabilna produkcja, wysoka dostępność sprzętu, uproszczone przygotowanie spoiny i obróbka końcowa, krótszy czas spawania, niższe koszty, wyższa wydajność i doskonała kompatybilność z urządzeniami optycznymi.

Jednak koszty inwestycji w hybrydowe spawanie laserowe w urządzeniach energetycznych są stosunkowo wysokie. Wraz z dalszą ekspansją rynku, ceny urządzeń energetycznych również spadną, a technologia hybrydowego spawania laserowego znajdzie zastosowanie w coraz większej liczbie dziedzin. Technologia hybrydowego spawania laserowego jest co najmniej bardzo odpowiednim procesem spawania stopów aluminium i w dłuższej perspektywie stanie się głównym narzędziem produkcyjnym w spawalnictwie.

Russia-Customer-Feedback-2.jpg)