6 coisas que você deve saber sobre tecnologia de soldagem a laser

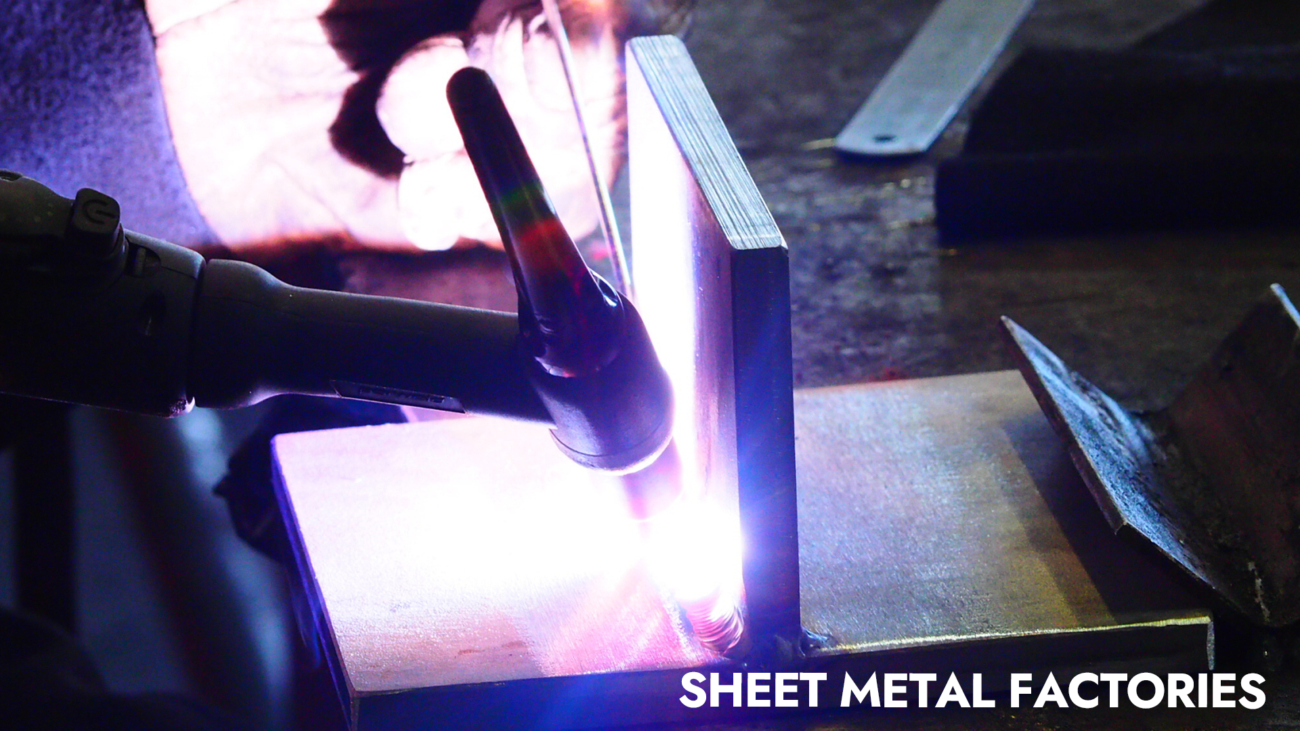

O que é soldagem a laser

A tecnologia de soldagem a laser é uma fusão tecnologia de soldagem que utiliza um feixe de laser como fonte de energia para incidir na junta soldada e atingir o objetivo da soldagem. É composto por um oscilador óptico e um meio colocado entre os espelhos em ambas as extremidades da cavidade do oscilador.

1. Informações básicas

Excitar elétrons ou moléculas para produzir feixes de luz concentrados e de fase idêntica no processo de conversão em energia. O laser vem da primeira letra de Amplificação de Luz por Radiação de Emissão Estimulada.

É composto por um oscilador óptico e um meio colocado entre os espelhos em ambas as extremidades da cavidade do oscilador. Quando o meio é excitado a um estado de alta energia, ele começa a gerar ondas de luz de mesma fase e reflete para frente e para trás entre os espelhos em ambas as extremidades, formando um efeito de junção de corda fotoelétrica, amplificando as ondas de luz e obtendo energia suficiente para começar a emitir luz laser.

O primeiro feixe de laser do mundo foi produzido usando uma lâmpada de flash para excitar grãos de rubi em 1960. Devido à limitação da capacidade térmica do cristal, ele só consegue produzir um feixe de pulso muito curto com uma frequência muito baixa. Embora a energia de pico do pulso instantâneo possa chegar a 10~6 watts, ainda é uma saída de baixa energia.

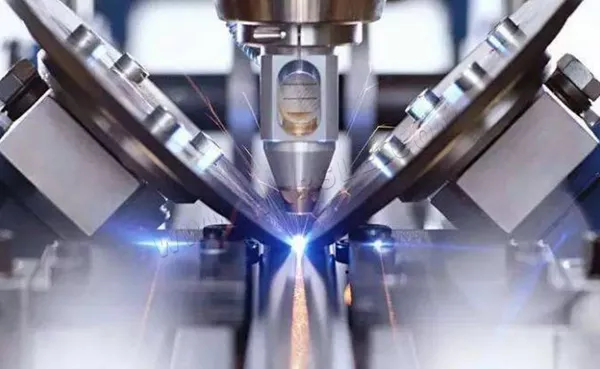

2. Características da soldagem a laser

A soldagem a laser reduz significativamente a entrada de calor, resultando em uma zona afetada pelo calor muito pequena, com alterações metalográficas mínimas e deformação extremamente baixa causada por condução de calor. Elimina a necessidade de eletrodos, evitando problemas de contaminação ou danos aos eletrodos. Por ser um processo sem contato, o desgaste e a deformação do equipamento também são bastante minimizados. Além disso, o feixe de laser pode ser facilmente focalizado, alinhado e guiado por instrumentos ópticos. Essa flexibilidade permite que o feixe seja posicionado a uma distância adequada da peça de trabalho ou direcionado entre ferramentas e obstáculos onde outros métodos de soldagem não podem ser utilizados devido a restrições de espaço.

Outra vantagem da soldagem a laser é que a peça de trabalho pode ser colocada em um espaço fechado ou restrito enquanto as operações de soldagem são realizadas. O feixe altamente concentrado pode ser focado em uma área muito pequena, tornando-o ideal para soldar componentes pequenos ou com espaçamento reduzido. Também permite a união de uma ampla gama de materiais, incluindo diferentes tipos de metais ou materiais heterogêneos difíceis de soldar por métodos convencionais. Essa capacidade expande significativamente a gama de aplicações industriais que exigem alta precisão e flexibilidade.

A soldagem a laser também é altamente compatível com automação e controle digital. Processos de soldagem de alta velocidade podem ser facilmente integrados a sistemas computadorizados ou CNC, permitindo qualidade e produtividade consistentes. Ao soldar materiais finos ou arames de diâmetro fino, a soldagem a laser evita muitas das dificuldades associadas à soldagem a arco, como aporte excessivo de calor ou distorção. Essas vantagens tornam a soldagem a laser uma opção eficiente e versátil para fabricantes que precisam de juntas de alta qualidade, precisas e confiáveis em diversos produtos e ambientes de produção.

3. Vantagens da soldagem a laser

● A entrada de calor pode ser reduzida à quantidade mínima necessária, a faixa de mudança metalográfica da zona afetada pelo calor é pequena e a deformação causada pela condução de calor também é a menor.

● Os parâmetros do processo de soldagem de passagem única de chapa de 32 mm de espessura foram verificados e qualificados, o que pode reduzir o tempo necessário para soldagem de chapa grossa e até mesmo economizar o uso de metal de enchimento.

● Não há necessidade de usar eletrodos e não há preocupação com contaminação ou danos aos eletrodos. E por não ser um processo de soldagem por contato, o desgaste e a deformação do equipamento podem ser minimizados.

● O feixe de laser é fácil de focalizar, alinhar e ser guiado por instrumentos ópticos. Ele pode ser posicionado a uma distância adequada da peça de trabalho e pode ser guiado entre ferramentas ou obstáculos ao redor da peça de trabalho. Outros métodos de soldagem não podem ser utilizados devido às limitações de espaço mencionadas acima.

● A peça de trabalho pode ser colocada em um espaço fechado.

● O feixe de laser pode ser focado em uma pequena área e pode soldar peças pequenas e muito próximas.

● Há uma ampla gama de materiais soldáveis, e vários materiais heterogêneos também podem ser unidos entre si.

● É fácil automatizar a soldagem de alta velocidade e também pode ser controlada digitalmente ou por computador.

● Ao soldar materiais finos ou fios de diâmetro fino, não será tão fácil causar problemas quanto na soldagem a arco.

● Não é afetado pelo campo magnético (a soldagem a arco e a soldagem por feixe de elétrons são fáceis) e pode alinhar a soldagem com precisão.

● Pode soldar dois tipos de metais com propriedades físicas diferentes (como resistências diferentes)

● Não é necessário vácuo ou proteção contra raios X.

● Se for utilizada soldagem perfurada, a relação profundidade-largura do cordão de solda pode atingir 10:1

● O dispositivo pode ser alternado para transmitir o feixe de laser para várias estações de trabalho.

4. Vantagem e Desvantagem

● A posição da soldagem deve ser muito precisa e deve estar dentro do alcance de foco do feixe de laser.

● Quando a soldagem precisar usar um gabarito, deve-se garantir que a posição final da soldagem esteja alinhada com os pontos de soldagem impactados pelo feixe de laser.

● A espessura máxima soldável é limitada e a espessura de penetração da peça é muito superior a 19 mm. A soldagem a laser não é adequada para a linha de produção.

● Materiais de alta refletividade e alta condutividade térmica, como alumínio, cobre e suas ligas, etc., terão sua soldabilidade alterada pelo laser.

● Ao realizar soldagem por feixe de laser de média a alta energia, é necessário usar um controlador de plasma para expulsar o gás ionizado ao redor da poça de fusão para garantir o reaparecimento do cordão de solda.

● A eficiência de conversão de energia é muito baixa, geralmente menor que 10%.

● O cordão de solda solidifica rapidamente e pode haver preocupações com porosidade e fragilização.

● O equipamento é caro.

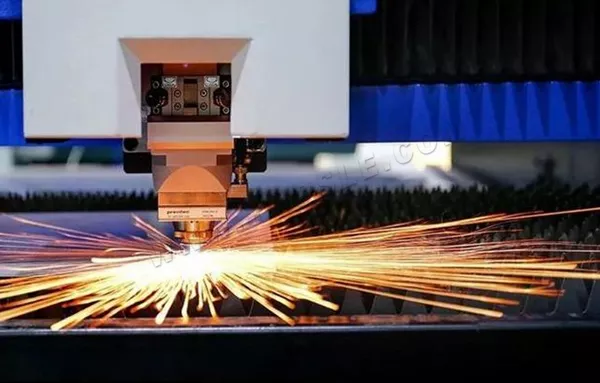

5. Aplicativo

A tecnologia de máquinas de solda a laser é amplamente utilizada em campos de fabricação de alta precisão, como automóveis, navios, aviões e ferrovias de alta velocidade, o que trouxe uma melhoria significativa na qualidade de vida das pessoas e levou a indústria de eletrodomésticos à era da fabricação de precisão.

6. Vantagens da soldagem híbrida

A tecnologia de soldagem híbrida a laser oferece vantagens notáveis. Ela permite penetração mais profunda, maior tolerância a folgas e melhor tenacidade da solda, enquanto a adição de materiais de enchimento pode aprimorar a estrutura da rede de solda. O processo minimiza a queima e a flacidez na parte traseira e possui uma ampla gama de aplicações com menor investimento ao utilizar a tecnologia de substituição a laser. Na soldagem a laser-MIG com gás inerte, proporciona velocidades mais altas, fusão profunda, menor aporte de calor e soldas fortes e estreitas com protrusão mínima. Isso resulta em produção estável, alta disponibilidade de equipamentos, redução de preparação e pós-processamento de costura, tempos de soldagem mais curtos, custos mais baixos, maior eficiência e excelente compatibilidade com equipamentos ópticos.

No entanto, o custo de investimento da soldagem híbrida a laser em equipamentos de energia é relativamente alto. Com a expansão do mercado, o preço dos equipamentos de energia também cairá, e a tecnologia de soldagem híbrida a laser será aplicada em mais áreas. Pelo menos, a tecnologia de soldagem híbrida a laser é um processo de soldagem muito adequado para a soldagem de materiais de liga de alumínio e se tornará a principal ferramenta de produção de soldagem em um longo período.

Russia-Customer-Feedback-2.jpg)