6 Dinge, die Sie über die Laserschweißtechnologie wissen sollten

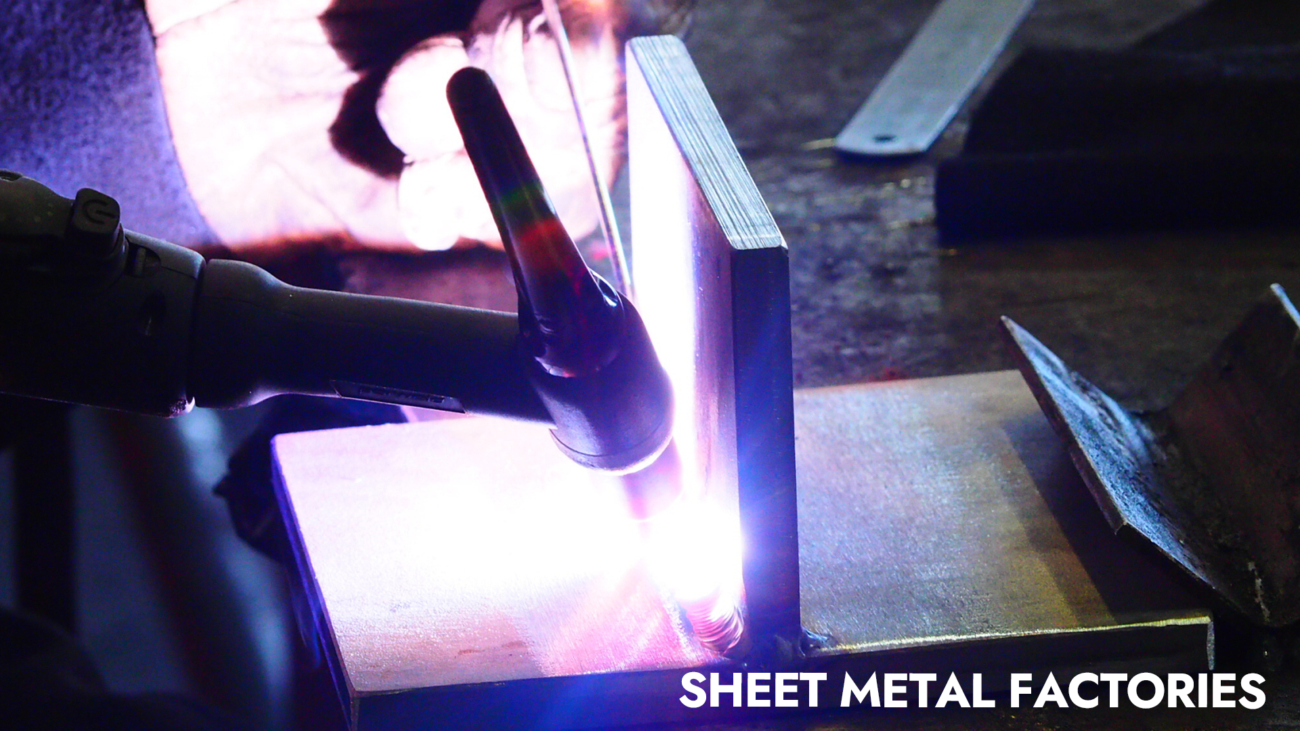

Was ist Laserschweißen

Die Laserschweißtechnologie ist eine Fusion Schweißtechnik Dabei wird ein Laserstrahl als Energiequelle verwendet, um ihn auf die Schweißverbindung zu richten und so das Schweißen zu erreichen. Es besteht aus einem optischen Oszillator und einem Medium, das zwischen den Spiegeln an beiden Enden des Hohlraums des Oszillators platziert ist.

1. Grundlegende Informationen

Anregung von Elektronen oder Molekülen zur Erzeugung konzentrierter und phasenidentischer Lichtstrahlen bei der Umwandlung in Energie. Der Name Laser leitet sich vom Anfangsbuchstaben der Abkürzung Light Amplification by Stimulated Emission Radiation (Lichtverstärkung durch stimulierte Emissionsstrahlung) ab.

Es besteht aus einem optischen Oszillator und einem Medium, das zwischen den Spiegeln an beiden Enden des Hohlraums des Oszillators platziert ist. Wenn das Medium in einen energiereichen Zustand angeregt wird, beginnt es, Lichtwellen gleicher Phase zu erzeugen und zwischen den Spiegeln an beiden Enden hin und her zu reflektieren, wodurch ein photoelektrischer String-Junction-Effekt entsteht, die Lichtwellen verstärkt werden und genügend Energie gewonnen wird, um mit der Emission von Laserlicht zu beginnen.

Der erste Laserstrahl der Welt wurde 1960 durch die Anregung von Rubinkörnern mit einer Blitzlampe erzeugt. Aufgrund der begrenzten Wärmekapazität des Kristalls konnte nur ein sehr kurzer Pulsstrahl mit sehr niedriger Frequenz erzeugt werden. Obwohl die momentane Pulsspitzenenergie bis zu 10~6 Watt betragen kann, handelt es sich immer noch um eine geringe Energieabgabe.

2. Merkmale des Laserschweißens

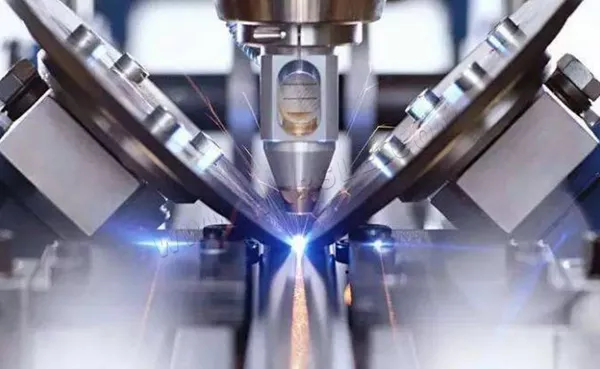

Laserschweißen reduziert den Wärmeeintrag deutlich, was zu einer sehr kleinen Wärmeeinflusszone mit minimalen metallografischen Veränderungen und extrem geringer Verformung durch Wärmeleitung führt. Elektroden sind nicht erforderlich, wodurch Probleme mit Elektrodenverunreinigungen oder -beschädigungen vermieden werden. Da es sich um ein berührungsloses Verfahren handelt, werden auch Geräteverschleiß und Verformungen deutlich minimiert. Darüber hinaus lässt sich der Laserstrahl mithilfe optischer Instrumente leicht fokussieren, ausrichten und führen. Diese Flexibilität ermöglicht es, den Strahl in einem angemessenen Abstand zum Werkstück zu positionieren oder zwischen Werkzeugen und Hindernissen hindurchzuführen, wo andere Schweißverfahren aus Platzgründen nicht einsetzbar sind.

Ein weiterer Vorteil des Laserschweißens besteht darin, dass das Werkstück während des Schweißvorgangs in einem geschlossenen oder begrenzten Raum platziert werden kann. Der hochkonzentrierte Strahl kann auf einen sehr kleinen Bereich fokussiert werden, was ihn ideal zum Schweißen kleiner oder eng beieinander liegender Bauteile macht. Darüber hinaus ermöglicht er das Verbinden einer Vielzahl von Materialien, darunter verschiedene Metallarten oder heterogene Materialien, die mit herkömmlichen Methoden nur schwer zu schweißen sind. Diese Fähigkeit erweitert das Spektrum industrieller Anwendungen, bei denen hohe Präzision und Flexibilität erforderlich sind, erheblich.

Laserschweißen ist zudem hochgradig automatisierungs- und digital steuerbar. Hochgeschwindigkeitsschweißprozesse lassen sich problemlos in Computer- oder CNC-Systeme integrieren und ermöglichen so gleichbleibende Qualität und Produktivität. Beim Schweißen dünner Materialien oder Drähte mit geringem Durchmesser vermeidet das Laserschweißen viele der mit dem Lichtbogenschweißen verbundenen Schwierigkeiten, wie z. B. übermäßige Wärmezufuhr oder Verformung. Diese Vorteile machen das Laserschweißen zu einer effizienten und vielseitigen Wahl für Hersteller, die hochwertige, präzise und zuverlässige Verbindungen für unterschiedliche Produkte und Produktionsumgebungen benötigen.

3. Vorteile des Laserschweißens

● Die Wärmezufuhr kann auf das erforderliche Minimum reduziert werden, der metallografische Änderungsbereich der Wärmeeinflusszone ist gering und die durch Wärmeleitung verursachte Verformung ist ebenfalls am geringsten.

● Die Schweißprozessparameter für das Einlagenschweißen von 32 mm dicken Blechen wurden überprüft und qualifiziert, wodurch die zum Schweißen dicker Bleche erforderliche Zeit reduziert und sogar die Verwendung von Füllmetall eingespart werden kann.

● Es müssen keine Elektroden verwendet werden und es besteht keine Gefahr einer Verunreinigung oder Beschädigung der Elektroden. Und da es sich nicht um ein Kontaktschweißverfahren handelt, können Verschleiß und Verformung der Ausrüstung minimiert werden.

● Der Laserstrahl lässt sich leicht fokussieren, ausrichten und mit optischen Instrumenten führen. Er kann in einem angemessenen Abstand zum Werkstück platziert und zwischen Werkzeugen oder Hindernissen um das Werkstück herum geführt werden. Andere Schweißverfahren sind aufgrund der oben genannten Platzbeschränkungen nicht anwendbar.

● Das Werkstück kann in einem geschlossenen Raum platziert werden.

● Der Laserstrahl kann auf einen kleinen Bereich fokussiert werden und kleine und eng beieinander liegende Teile schweißen.

● Es gibt eine große Auswahl an schweißbaren Materialien, und auch verschiedene heterogene Materialien können miteinander verbunden werden.

● Das Hochgeschwindigkeitsschweißen lässt sich leicht automatisieren und kann auch digital oder per Computer gesteuert werden.

● Beim Schweißen dünner Materialien oder Drähte mit geringem Durchmesser treten weniger Probleme auf als beim Lichtbogenschweißen.

● Es wird nicht durch das Magnetfeld beeinflusst (Lichtbogenschweißen und Elektronenstrahlschweißen sind einfach) und kann die Schweißnaht genau ausrichten.

● Kann zwei Arten von Metallen mit unterschiedlichen physikalischen Eigenschaften (wie z. B. unterschiedlichen Widerständen) schweißen

● Es ist kein Vakuum- oder Röntgenschutz erforderlich.

● Beim Lochschweißen kann das Verhältnis von Tiefe zu Breite der Schweißnaht 10:1 erreichen.

● Das Gerät kann umgeschaltet werden, um den Laserstrahl an mehrere Arbeitsstationen zu übertragen.

4. Vor- und Nachteile

● Die Position der Schweißnaht muss sehr präzise sein und sich im Fokusbereich des Laserstrahls befinden.

● Wenn für die Schweißkonstruktion eine Vorrichtung verwendet werden muss, muss sichergestellt werden, dass die endgültige Position der Schweißkonstruktion mit den vom Laserstrahl getroffenen Schweißpunkten ausgerichtet ist.

● Die maximal schweißbare Dicke ist begrenzt und die Durchdringungsdicke des Werkstücks beträgt weit mehr als 19 mm. Laserschweißen ist für die Produktionslinie nicht geeignet.

● Die Schweißbarkeit von Materialien mit hoher Reflexion und hoher Wärmeleitfähigkeit wie Aluminium, Kupfer und deren Legierungen usw. wird durch den Laser verändert.

● Beim Laserstrahlschweißen mit mittlerer bis hoher Energie muss ein Plasmaregler verwendet werden, um das ionisierte Gas um das Schmelzbad herum auszutreiben und so das erneute Auftreten der Schweißraupe zu gewährleisten.

● Der Wirkungsgrad der Energieumwandlung ist zu niedrig, normalerweise weniger als 10%.

● Die Schweißraupe verfestigt sich schnell und es können Bedenken hinsichtlich Porosität und Versprödung bestehen.

● Die Ausrüstung ist teuer.

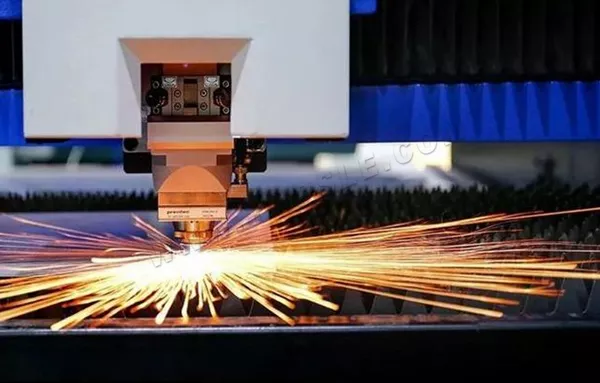

5. Anwendung

Die Technologie der Laserschweißgeräte wird in der Hochpräzisionsfertigung, beispielsweise in der Automobil-, Schiffs-, Flugzeug- und Hochgeschwindigkeitseisenbahnindustrie, häufig eingesetzt. Sie hat zu einer deutlichen Verbesserung der Lebensqualität der Menschen geführt und die Haushaltsgeräteindustrie in das Zeitalter der Präzisionsfertigung geführt.

6. Vorteile des Hybridschweißens

Die Laser-Hybridschweißtechnologie bietet bemerkenswerte Vorteile. Sie ermöglicht eine tiefere Eindringtiefe, größere Spalttoleranzen und eine verbesserte Schweißnahtfestigkeit, während zusätzliche Füllmaterialien die Schweißgitterstruktur verbessern können. Das Verfahren minimiert Durchbrand und Durchhängen auf der Rückseite und bietet ein breites Anwendungsspektrum bei geringeren Investitionen durch den Einsatz von Laserersatztechnologie. Beim Laser-MIG-Inertgasschweißen ermöglicht es höhere Geschwindigkeiten, tiefe Verschmelzung, geringeren Wärmeeintrag und starke, schmale Schweißnähte mit minimalem Überstand. Dies führt zu einer stabilen Produktion, hoher Anlagenverfügbarkeit, reduzierter Nahtvorbereitung und Nachbearbeitung, kürzeren Schweißzeiten, geringeren Kosten, höherer Effizienz und hervorragender Kompatibilität mit optischen Geräten.

Die Investitionskosten für das Laser-Hybridschweißen in Energieanlagen sind jedoch relativ hoch. Mit der weiteren Expansion des Marktes werden auch die Preise für Energieanlagen sinken, und die Laser-Hybridschweißtechnologie wird in weiteren Bereichen Anwendung finden. Zumindest ist die Laser-Hybridschweißtechnologie ein sehr geeignetes Schweißverfahren für das Schweißen von Aluminiumlegierungen und wird sich langfristig zum wichtigsten Schweißprodukt entwickeln.

Russia-Customer-Feedback-2.jpg)