Centrum dokumentacji

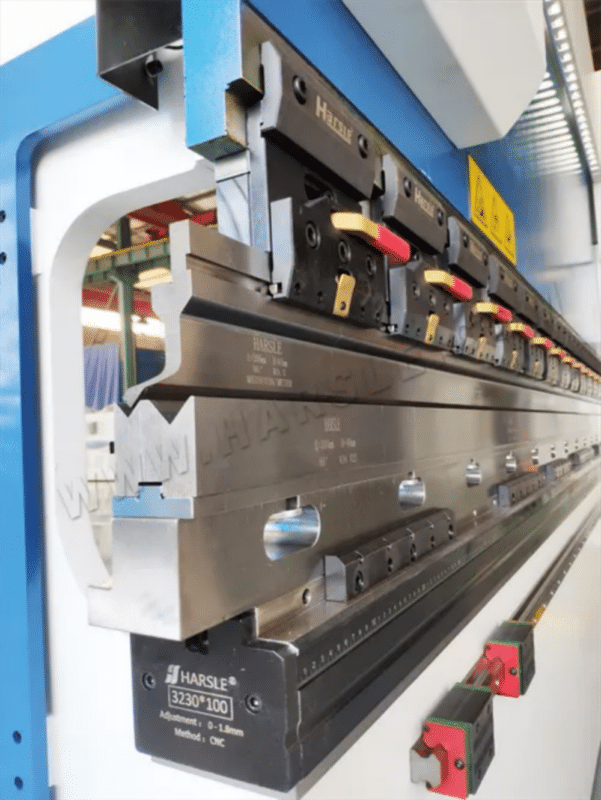

Kompleksowe instrukcje techniczne i przewodniki, które pomogą Ci opanować obsługę maszyn HARSLE i zoptymalizować wydajność obróbki metali

Jak zwiększyć dokładność gięcia w prasie krawędziowej?

- ● Wspólne czynniki

- ● Podstawy konserwacji pleśni

- ● Podstawowa konserwacja formy

- ● Konserwacja form górnych i dolnych

- ● Regulacja luzu formy

- ● Przyczyny częstych usterek formy i środki zaradcze

- Punching Edge

- Skaczące kruszenie wiórów

- Blokada wiórów

- Zmiana rozmiaru przesunięcia dolnego materiału

- Zablokowany materiał

- Złamanie i odpryskiwanie górnej matrycy

- Niewłaściwa konserwacja

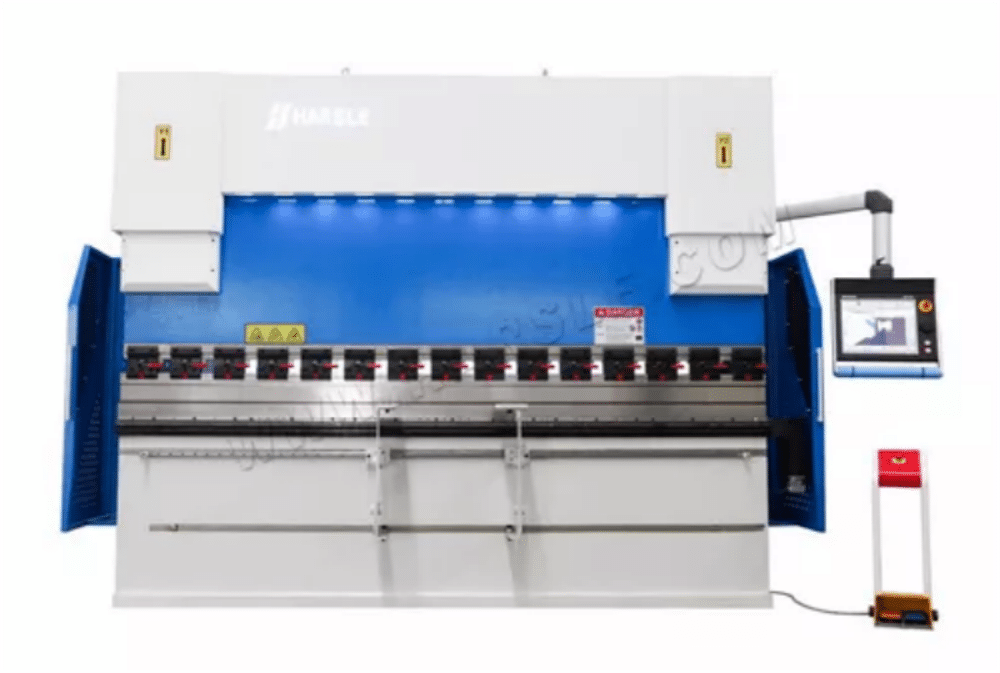

Zwiększ dokładność gięcia, precyzyjnie dostrajając ustawienia i techniki pracy prasy krawędziowej, co zapewni precyzyjne, wysokiej jakości rezultaty przy każdym gięciu.

Odkryj skuteczne strategie poprawy dokładności gięcia. Od prawidłowego ustawienia prasy krawędziowej po optymalizację narzędzi – ten przewodnik pomoże Ci uzyskać powtarzalne, precyzyjne gięcia, gwarantujące doskonałe rezultaty. Przyjrzyjmy się kluczowym krokom optymalizacji procesu gięcia i zapewnieniu większej precyzji w każdej operacji.

W rzeczywistym użyciu maszyna do gięciaDokładność gięcia będzie obarczona większym lub mniejszym błędem. Czasami przyczyną mogą być czynniki mechaniczne maszyny, które nie zapewniają wystarczająco wysokiej dokładności gięcia, a także czynniki zewnętrzne, takie jak oprzyrządowanie do gięcia, grubość blachy gnącej itp., a nawet czynniki związane z obsługą człowieka. W niniejszym artykule przeanalizowano czynniki wpływające na dokładność gięcia z różnych punktów widzenia i zaproponowano rozwiązania dla niektórych typowych sytuacji.

● Wspólne czynniki

Czynniki mechaniczne

1. maszyna do gięcia prostoliniowość szczęk zacisku suwakowego (kierunek Y i kierunek X).

2. Dokładność zmiany położenia suwaków lewego i prawego oraz dokładność dowolnego pozycjonowania.

3. Prześwit suwaka giętarki i szyny zębatej jest rozsądny.

4. Pionowość i pochylenie wewnętrzne ramy są rozsądne.

5. Połączenie między cylindrem olejowym a suwakiem.

6. Wytrzymałość i dokładność ramy i suwaka.

7. Dokładność ponownego pozycjonowania tylnego układu blokującego, dokładność dowolnego pozycjonowania (kierunek X i kierunek R).

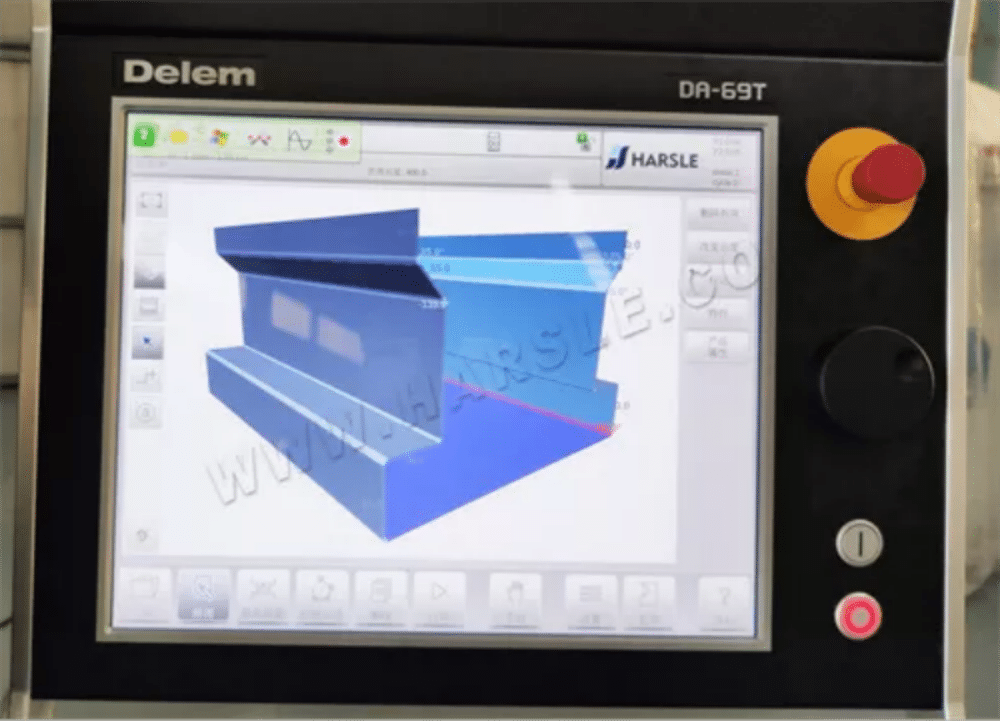

8. Czy system komputerowy jest dostosowany do miejsca instalacji.

9. Czy układ hydrauliczny jest wyregulowany na swoim miejscu.

10. Dopasowanie układu hydraulicznego i regulacja komputerowa.

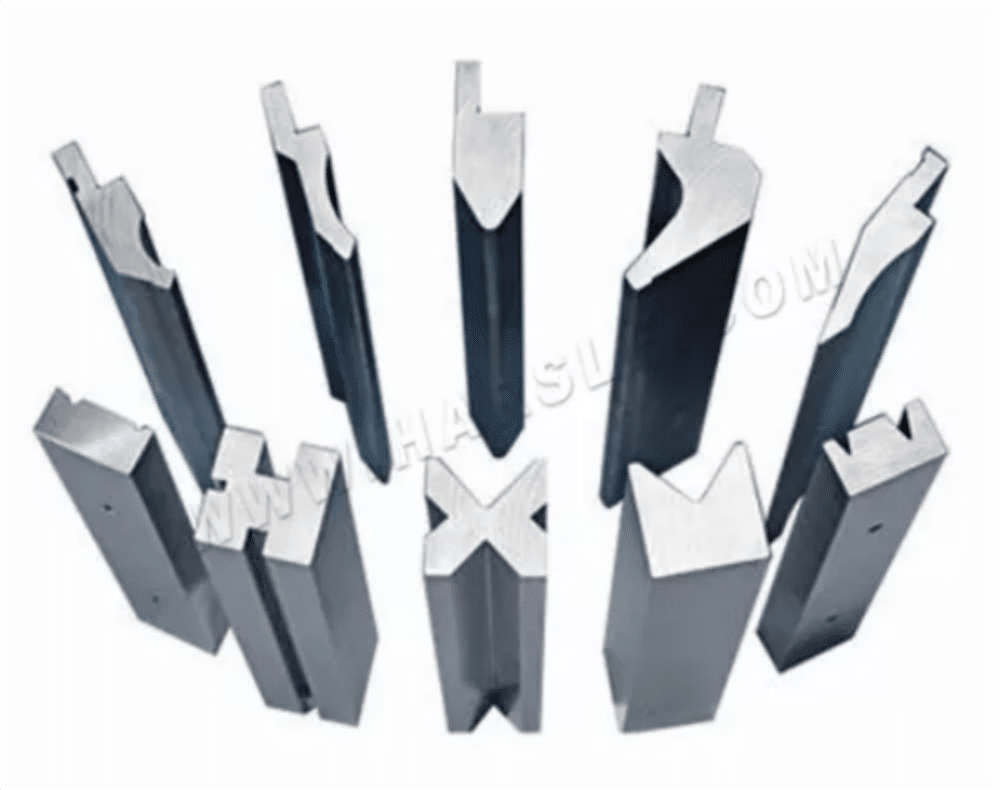

Czynniki pleśni

1. Czy precyzja wykonania górnej i dolnej formy jest odpowiednia.

2. Odkształcenie formy, uszkodzenie, zużycie i inne zjawiska będą miały wpływ na wszystkie aspekty gięcia i formowania; w przypadku ich wykrycia należy niezwłocznie zgłosić je w celu dokonania poprawek.

3. Górna i dolna forma noża o różnym rdzeniu będzie powodować odchylenia wielkości gięcia, dlatego należy upewnić się, że nóż jest na swoim miejscu.

4. Po przesunięciu ogranicznika, materiału w lewo i w prawo, zmienia się względna odległość do dolnej matrycy. Suwmiarki można zmierzyć za pomocą precyzyjnej regulacji tylnej śruby ogranicznika.

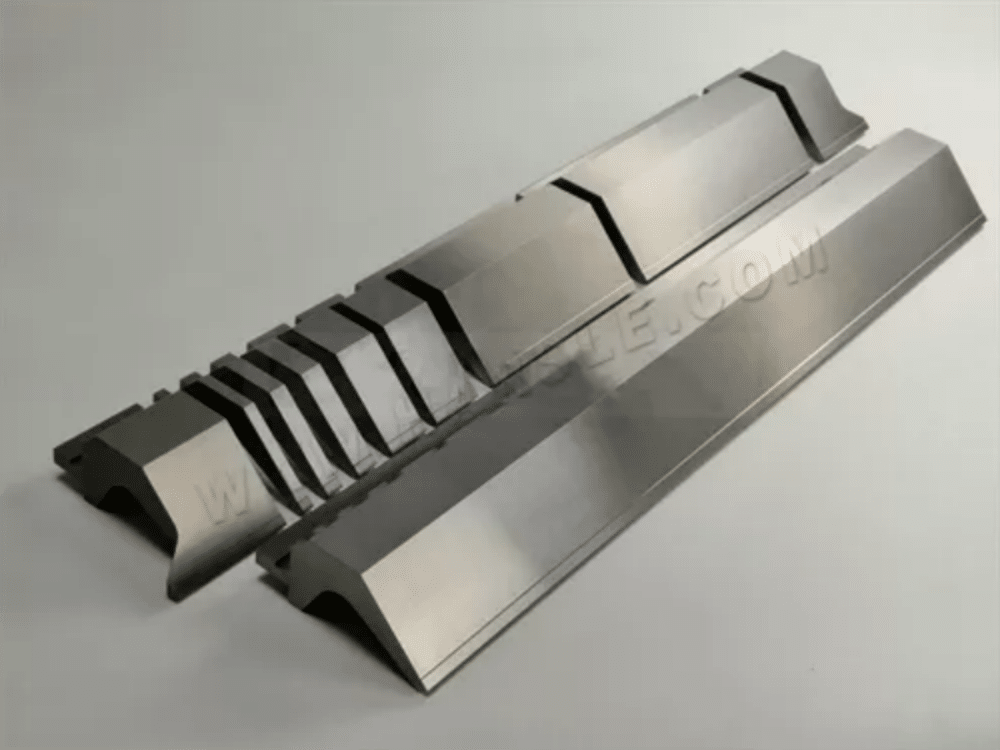

5. Czy dolne urządzenie kompensujące matrycę jest dokładne i czy konstrukcja ramy jest z nim zgodna.

6. Dokładność górnego przyrządu pomiarowego powinna być wysoka.

7. Wielkość otworu w kształcie litery V dolnej matrycy oraz nacisk gięcia są odwrotnie proporcjonalne do długości i grubości płyty. Im większa szczelina w kształcie litery V, tym mniejsze jest wymagane ciśnienie. Dlatego podczas obróbki przedmiotów o różnych grubościach należy stosować prawidłowy rozmiar szczeliny w kształcie litery V dolnej matrycy zgodnie z przepisami.

8. Na jednym końcu giętarki, tj. podczas obróbki z obciążeniem jednostronnym, występuje nacisk podczas gięcia, co również negatywnie wpływa na działanie obrabiarki i jest kategorycznie zabronione. Środkowa część maszyny powinna być zawsze pod ciśnieniem podczas dobierania oprzyrządowania.

Czynniki materiału arkuszowego

1. Prostość odniesienia blachy.

2. Jednorodność naprężeń w blasze.

3. Jednorodność grubości blachy.

4. Niedostateczna równoległość pomiędzy przedmiotem obrabianym a dolną matrycą podczas gięcia i odbicie przedmiotu obrabianego po dociśnięciu górnej matrycy, co ma wpływ na wymiary gięcia.

5. Charakterystyka materiału i grubość mają wpływ na kąt gięcia, dlatego każde gięcie przedmiotu obrabianego musi być przeprowadzane w pierwszej kolejności, a kontrola próbek musi być wzmocniona.

Czynniki ludzkie

1. Ludzie w pozycji zginającej pchają płytę żelazną w lewo i w prawo, zachowując spójność.

2. Korzystanie z systemu nie jest dostosowane do błędów danych występujących w systemie.

3. Kąt gięcia nie jest wystarczający, gdy ma to wpływ na wtórny rozmiar gięcia.

4. Kumulacja błędów gięcia prowadzi do wzrostu błędu wymiarowego profilu przedmiotu obrabianego. Dlatego szczególnie ważne jest zapewnienie dokładności gięcia jednostronnego.

5. Długość i grubość przedmiotu obrabianego wymagają różnych nacisków, a długość i grubość blachy są proporcjonalne do nacisku. W związku z tym długość i grubość przedmiotu obrabianego ulegają zmianie, gdy konieczna jest korekta nacisku gięcia.

● Podstawy konserwacji pleśni

Jak widać, dokładność formy i precyzyjne gięcie mają decydujący wpływ na wykorzystanie giętarki w przypadku możliwych problemów z górną i dolną formą. Podsumowaliśmy poniższe podstawowe kwestie dotyczące konserwacji formy, aby się z Państwem podzielić.

● Podstawowa konserwacja formy

Ciągła konserwacja formy wymaga ostrożności, cierpliwości, krok po kroku, a nie ślepego angażowania się. Podczas naprawy form z powodu usterek, należy przymocować do nich taśmę konserwacyjną, aby ułatwić rozpoznanie problemu. Otwórz formę, sprawdź jej stan na taśmie konserwacyjnej, potwierdź przyczynę usterki, zidentyfikuj problem, a następnie wyczyść formę przed jej wyjęciem.

W przypadku struktur formy, w których sprężyna rozładowcza znajduje się pomiędzy płytą stałą a płytą rozładowczą i gdzie sprężyna rozładowcza znajduje się bezpośrednio na górze wewnętrznego słupa prowadzącego, płytę rozładowczą należy wyjąć w taki sposób, aby była zrównoważona i wyskoczyła.

● Konserwacja form górnych i dolnych

Podczas demontażu górnej i dolnej formy należy zwrócić uwagę na ich oryginalny stan, aby można je było łatwo odzyskać podczas późniejszego montażu. Podczas wymiany górnej matrycy należy spróbować włożyć blok rozładowczy i sprawdzić, czy dolna matryca jest gładka, a szczelina między wkładką a dolną matrycą jest równa. Jeśli górna matryca jest skrócona po naostrzeniu i konieczne jest dodanie podkładki, aby uzyskać wymaganą długość, należy sprawdzić, czy efektywna długość górnej matrycy jest wystarczająca. Aby wymienić uszkodzoną górną matrycę, należy zidentyfikować przyczynę i sprawdzić, czy odpowiadająca jej dolna matryca ma wyszczerbioną krawędź i czy krawędź ta wymaga szlifowania. Aby złożyć górną matrycę, należy sprawdzić, czy między górną matrycą a blokiem mocującym lub płytą mocującą jest wystarczający prześwit, a jeśli występuje blok prasy, należy sprawdzić, czy istnieje margines ruchu. Dolną matrycę należy umieścić poziomo, a następnie płaski blok żeliwny należy umieścić na powierzchni dolnej matrycy i wbić na miejsce mosiężnym prętem, a nie pod kątem. Po montażu należy sprawdzić, czy dolna powierzchnia formy jest równa z powierzchnią formy. Po montażu górnej i dolnej formy oraz rdzeni, należy przeprowadzić niezbędne kontrole pasa pielęgnacyjnego, aby sprawdzić, czy części nie są nieprawidłowo zamontowane lub odwrócone, czy dolna forma i jej uszczelka nie są odwrócone, czy otwór spustowy nie jest zablokowany, czy nowe części nie wymagają kradzieży, czy jest wystarczająca ilość materiału do kradzieży oraz czy części formy, które należy zablokować, są dobrze dokręcone. Należy zwrócić uwagę na potwierdzenie zablokowania śrub płyty ściągającej. Podczas blokowania śruby powinny być dokręcane krzyżowo od wewnątrz do zewnątrz z równomierną siłą, nie blokując najpierw określonej śruby, a następnie kolejnej, aby nie spowodować przechylenia płyty ściągającej, co skutkowałoby pęknięciem górnej formy lub zmniejszeniem precyzji formy.

● Regulacja luzu formy

Otwory pozycjonujące rdzenie matryc ulegają zużyciu z powodu częstego łączenia rdzeni matryc, co skutkuje dużym luzem po montażu (luzowanie po montażu) lub nierównomiernym luzem (odchylenie od położenia), co powoduje zły kształt przekroju po wykrojeniu, łatwe pękanie górnej matrycy i powstawanie zadziorów itp. Prawidłową regulację luzu można przeprowadzić, sprawdzając stan przekroju po wykrojeniu. Gdy szczelina jest mała, przekrój poprzeczny jest mały, gdy szczelina jest duża, przekrój poprzeczny jest duży, a zadziory są duże, dlatego szczelinę należy przesunąć, aby uzyskać rozsądną szczelinę, a po regulacji należy sporządzić odpowiednie zapisy, a także można nanieść oznaczenia na dolnej krawędzi matrycy itp. Do późniejszych prac konserwacyjnych. Oryginalna taśma formy powinna być zebrana i przechowywana w dobrym stanie do codziennej produkcji, tak aby mogła być wykorzystana jako punkt odniesienia podczas przeglądu formy, jeśli późniejsza produkcja nie będzie płynna lub jeśli wystąpią różnice w formie. Ponadto należy sprawdzać i konserwować układy pomocnicze, takie jak wypychacze pod kątem zużycia, kołki prowadzące i tuleje pod kątem zużycia.

● Przyczyny częstych usterek formy i środki zaradcze

W rzeczywistej produkcji giętarek, dokładność gięcia musi być szczegółowo analizowana, aby móc podjąć skuteczne środki zaradcze i rozwiązać występujące problemy, a tym samym obniżyć koszty produkcji i zapewnić jej płynność. Poniżej, w celach informacyjnych, analizujemy poniższe, typowe zjawiska związane z dokładnością gięcia w produkcji, ich przyczyny oraz sposoby ich rozwiązania.

Punching Edge

Powoduje:

1. Noszenie noża w ustach.

2. Szczelina jest zbyt duża, po treningu efekt noża w ustach nie jest oczywisty.

3.Kąt skrawania ostrza noża.

4. Nieprawidłowe przesunięcie w górę i w dół lub luźna szczelina.

5. Niewspółosiowość formy w górę i w dół.

Środki zaradcze:

1.Szkolenie noża.

2. Kontrola dokładności obróbki górnej i dolnej matrycy lub modyfikacja szczeliny konstrukcyjnej.

3.Szkolenie noża.

4. Regulacja szczeliny dziurkującej w celu potwierdzenia problemów, takich jak zużycie otworów w szablonie lub dokładność obróbki formowanych części.

5. Wymiana części prowadzących lub ponowny montaż matrycy.

Skaczące kruszenie wiórów

Powoduje:

1. Duży prześwit.

2.Niewłaściwe karmienie.

3. Olej do stemplowania kapie zbyt szybko, powodując przywieranie oleju.

4. Matryca nie jest rozmagnesowana.

5. Zużycie górnej matrycy, wióry wyciśnięte na górnej matrycy.

6.Górna matryca jest za krótka, do dolnej matrycy włożono niewystarczającą długość.

7.Twardy materiał, prosty kształt do wykrawania.

8.Środki nadzwyczajne.

Środki zaradcze:

1.Kontroluj dokładność obróbki górnej i dolnej matrycy lub zmodyfikuj luz konstrukcyjny.

2. Przytnij taśmę z materiałem i wyczyść matrycę na czas, gdy ustawisz ją we właściwej pozycji.

3. Kontroluj ilość oleju kapiącego z oleju do tłoczenia lub zmień rodzaj oleju, aby zmniejszyć lepkość.

4. Po treningu należy je rozmagnesować (jeszcze większą uwagę należy zwrócić przy wykrawaniu materiałów żelaznych).

5. Szkolenie górnego wycinaka.

6.Dopasuj długość górnej krawędzi matrycy do dolnej matrycy.

7. Zmień materiał i zmodyfikuj projekt. Wysuń lub sfazuj górną krawędź matrycy (zwróć uwagę na kierunek). Zmniejsz powierzchnię górnej krawędzi matrycy i wióra.

8. Zmniejsz ostrość dolnej krawędzi matrycy, zmniejsz objętość wykroju dolnej krawędzi matrycy, zwiększ chropowatość powierzchni prostej krawędzi dolnej matrycy (zakrytej) i użyj odkurzacza, aby zebrać odpad. Zmniejsz prędkość wykrawania, aby spowolnić podskakiwanie wiórów.

Blokada wiórów

Powoduje:

1. Mały otwór nieszczelny.

2. Duży otwór nieszczelny, spadające wióry.

3.Zużycie frezu, duże zadziory.

4. Olej do stempli kapie zbyt szybko, olej jest lepki.

5.Chropowata powierzchnia dolnej krawędzi prostej matrycy, do krawędzi przywierają wióry spiekanego proszku.

6. Miękki materiał.

7.Środki nadzwyczajne.

Środki zaradcze:

1. Zmodyfikuj otwór wyciekowy.

2. Zmodyfikuj otwór wyciekowy.

3. Naostrz krawędź tnącą.

4. Kontroluj ilość kapiącego oleju i zmieniaj jego rodzaj.

5. Obróbka powierzchni, polerowanie, należy zwrócić uwagę na zmniejszenie chropowatości powierzchni podczas obróbki; zmienić materiał.

6.Zmień odstęp między dziurkami.

7. Napraw nachylenie lub łuk na końcowej powierzchni górnej krawędzi matrycy (zwróć uwagę na kierunek), użyj odkurzacza i wdmuchnij powietrze przez otwór wlotowy podkładki.

Zmiana rozmiaru przesunięcia dolnego materiału

Powoduje:

1. Zużycie górnych i dolnych wykrojników powodujące powstawanie zadziorów (duży kształt, mały otwór).

2. Niewłaściwy rozmiar i luz konstrukcyjny, słaba dokładność obróbki.

3. Przesunięcie górnej matrycy i dolnej wkładki matrycy itp. przy nierównomiernym luzie.

4.Zużycie sworzni prowadzących, niewystarczająca średnica sworznia.

5. Zużycie części prowadzących; f. Przesuw podajnika. Prasowanie materiału. Nieprawidłowa regulacja relaksacji.

6. Nieprawidłowa regulacja wysokości zamknięcia matrycy.

7.Zużycie pozycji prasy wkładki rozładowczej, brak funkcji prasy (silnego nacisku) (małe otwory dziurkowane spowodowane rozciąganiem materiału).

8. Zbyt duży nacisk wkładki rozładowczej, duże otwory; j. Zmienność właściwości mechanicznych materiału tłoczącego (niestabilna wytrzymałość i wydłużenie).

9. Zmiana wymiarów spowodowana działaniem siły dziurkującej na materiał podczas dziurkowania i cięcia.

Środki zaradcze:

1. Szkolenie noża.

2. Modyfikuj projekt i kontroluj dokładność przetwarzania.

3. Dostosuj dokładność położenia i luz dziurkowania.

4. Wymień sworzeń prowadzący.

5.Wymień słupek prowadzący.

6.Wyreguluj podajnik.

7.Dostosuj wysokość zamkniętej matrycy.

8. Przeszlifuj lub wymień wkładkę rozładowczą, zwiększ siłę nacisku i wyreguluj materiał naciskowy.

9. Zmniejsz głębokość silnego nacisku.

10. Wymień materiał i skontroluj jakość materiału wsadowego.

11. Poprawić nachylenie lub łuk krawędzi górnej matrycy (zwrócić uwagę na kierunek), aby poprawić warunki siły podczas wykrawania i cięcia. Jeśli to dozwolone, dolna część matrycy jest wyposażona w funkcję prowadzenia na bloku rozładowczym.

Zablokowany materiał

Powoduje:

1. Odległość podawania. Kompresja. Nieprawidłowa regulacja podajnika.

2. Zmiana odległości podajnika w trakcie produkcji.

3. Awaria podajnika.

4. Łuki materiału, bardzo mała szerokość, duże zadziory.

5. Nieprawidłowe tłoczenie, wygięcie sierpowate.

6. Niewystarczający otwór prowadzący, górna matryca ciągnie materiał.

7.Pozycja zgięcia lub rozerwania górnego i dolnego odciążenia.

8.Niewłaściwe ustawienie funkcji rozładowczej płyty prowadzącej, przy materiale znajdującym się na taśmie.

9. Cienki materiał, wypaczający się podczas podawania.

10. Nieprawidłowe zamontowanie matrycy i duże odchylenie pionowe podajnika.

Środki zaradcze:

1.dostosować.

2.Regulacja i naprawa.

3. Wymień materiał i skontroluj jakość podawania.

4. Wyeliminuj sierpowate zagięcie pasa materiałowego.

5. Przygotuj górną i dolną matrycę do wybijania otworów dodatnich.

6. Dostosuj siłę sprężyny ściągającej itp.

7. Zmodyfikuj płytę prowadzącą, aby zapobiec przesuwaniu się pasa materiału.

8. Dodaj górny i dolny materiał ciśnieniowy pomiędzy podajnik i matrycę, dodaj górny i dolny wyłącznik bezpieczeństwa ściskający materiał.

9. Ponownie zmontuj matrycę.

Złamanie i odpryskiwanie górnej matrycy

Powoduje:

1. Przeskakiwanie wiórów. Zablokowanie wiórów. Zablokowana matryca itp.

2.Niewłaściwe podawanie, przecinanie materiału na pół.

3. Niewystarczająca wytrzymałość górnej matrycy.

4. Zbyt mała odległość między górnymi matrycami powoduje rozciąganie materiału podczas wykrawania i cięcia, co może spowodować pęknięcie małej górnej matrycy.

5. Zbyt ostry kąt między górnym a dolnym stemplem.

6. Mały luz dziurkujący.

7. Nie stosować oleju do tłoczenia ani oleju o dużej lotności.

8. Nierównomierny luz między stemplami.

9. Niska dokładność lub zużycie bloku rozładowczego, utrata precyzyjnej funkcji prowadzenia.

10. Niedokładne prowadzenie matrycy. Zużycie.

11.Niewłaściwy dobór materiałów matrycy górnej i dolnej, niewłaściwa twardość.

12.Zużycie elementów prowadzących (sworzni).

13.Nieprawidłowe ustawienie podkładek.

Środki zaradcze:

1. Rozwiąż problem skaczących wiórów. Blokada okruchów.

2. Należy zwrócić uwagę na podawanie, terminowe przycinanie taśmy z materiałem i terminowe czyszczenie formy.

3. Zmodyfikuj konstrukcję, zwiększ ogólną wytrzymałość górnego stempla, zmniejsz rozmiar prostej krawędzi dolnego stempla, zwróć uwagę na koniec górnej krawędzi stempla, aby naprawić nachylenie lub łuk, małą część tylnego cięcia.

4.Mała górna matryca szlifierska jest krótsza od dużej górnej matrycy, a grubość materiału jest większa.

5. Modyfikuj projekt.

6.Kontroluj dokładność obróbki górnej i dolnej matrycy lub zmodyfikuj szczelinę konstrukcyjną, małą część szczeliny wykrawającej.

7. Dostosuj ilość oleju kapiącego z układu tłoczącego lub wymień typ oleju.

8. Sprawdź dokładność każdej części formującej i wyreguluj ją lub wymień, aby zapewnić dokładność przetwarzania.

9.Wyszkolić lub wymienić.

10. Wymień słupek prowadzący. Tuleję prowadzącą należy regularnie konserwować.

11. Zmień użyty materiał, użyj materiału o odpowiedniej twardości.

12.Wymień części prowadzące.

13. Poprawka: liczba podkładek może być jak najmniejsza, a dolna matryca pod podkładkami musi być wyściełana podkładką.

Zmiana rozmiaru odkształcenia zginającego

Powoduje:

1.Zużycie sworzni prowadzących, niewystarczająca średnica sworznia.

2. Niska precyzja części prowadzącej gięcie. Zużycie.

3.Zużycie górnej i dolnej matrycy podczas gięcia (strata ciśnienia).

4.Niewystarczająca liczba kostek.

5. Poślizg materiału, górna i dolna matryca gnąca nie pełnią funkcji prowadzącej, gięcie nie jest przeprowadzane przy wstępnym nacisku.

6. Struktura matrycy i jej rozmiar nie są dobre.

7. Części wykrawane zadziorują, co powoduje nieprawidłowe gięcie.

8. Gięcie części górnej matrycy. Dolna matryca z większą liczbą podkładek, co powoduje niestabilność wymiarową.

9.Zmienność wymiarów grubości materiału.

10.Zmiana energii kształtu mechanicznego materiału.

Środki zaradcze:

1. Wymień sworzeń prowadzący.

2.Zmielić lub wymienić.

3.Zmielić lub wymienić.

4.Sprawdź i popraw.

5. Zmodyfikuj projekt, dodaj pozycję prowadnicy i funkcję wstępnego ciśnienia.

6. Zmień rozmiar projektu, rozłóż gięcie, dodaj kształt gięcia itp.

7.Trenuj dolną kostkę.

8.Wyreguluj, wykorzystując całą stalową podkładkę.

9. Wymień materiał, skontroluj jakość podawania.

10.Wymień materiał, skontroluj jakość podawania.

Wykrawanie części wysoko i nisko (w przypadku wielu części w jednej formie)

Powoduje:

1.Wykrawanie elementów z zadziorami.

2. Wykrawanie części z uszkodzeniami w postaci zmiażdżeń i odprysków w matrycy.

3. Uszkodzenie lub obrażenia górnej i dolnej matrycy (wiertła gnącego).

4. Obracanie materiału podczas dziurkowania i ścinania.

5.Zużycie odpowiednich części dociskowych.

6. Niezgodna wielkość rozdarcia danego ostrza rozrywającego i zużycie noża.

7. Nierównomierna głębokość wstępnego cięcia odpowiedniego, łatwego do złamania wiertła oraz zużycie lub wykruszenie górnej i dolnej matrycy.

8. Wyszczerbienia lub poważniejsze zużycie górnej i dolnej matrycy odpowiedniej górnej części.

9.Wadliwa konstrukcja matrycy.

Środki zaradcze:

1. Wytrenuj dolny frez.

2. Wyczyść formę, aby rozwiązać problem pływania wiórów.

3.Wymień części na nowe lub wymień je na nowe.

4. Przygotuj dziurkacz, wyreguluj lub dodaj funkcję mocnego nacisku.

5.Sprawdź i przeprowadź konserwację lub wymianę.

6. Napraw lub wymień, aby zapewnić spójny stan rozdarcia.

7. Sprawdź stan górnych i dolnych matryc i przeprowadź ich konserwację lub wymianę.

8. Sprawdź stan górnych i dolnych matryc i przeprowadź ich konserwację lub wymianę.

9. Modyfikuj projekt, dodając regulację wysokości lub dodatkowe stacje kształtujące.

Niewłaściwa konserwacja

Powoduje:

1. formy bez funkcji zapobiegającej stępieniu, zaniedbanie przy formowaniu form skutkujące odwrotnym kierunkiem.

2. Formy bez funkcji anty-stępiania, zaniedbania podczas formowania form skutkujące odwrotnym kierunkiem. Niewspółosiowość (dotyczy różnych stanowisk) itp.

3. Wkładki przesunięte przez szczelinę nie są przywracane do stanu pierwotnego.

Środki zaradcze:

1. Zmodyfikuj formę, aby zwiększyć funkcję zapobiegającą zacinaniu się.

2. Po ustawieniu formy zaznacz ją i przeprowadź niezbędne kontrole pasa pielęgnacyjnego. Potwierdź i sporządź pisemny zapis do wglądu.

W procesie gięcia, niedokładność gięcia nie jest wystarczająco wysoka, co może stanowić problem. W przypadku tego typu problemów należy najpierw znaleźć przyczyny, porównując powyższe z rzeczywistymi sytuacjami, a następnie rozwiązać je. Ponadto, należy zwrócić uwagę na codzienną konserwację giętarki, czyli codzienne sprawdzanie, czy giętarka i formy są w prawidłowym stanie technicznym, np. czy giętarka działa prawidłowo w każdej osi, czy występują odchylenia w systemie, czy formy są zamontowane na maszynie przed kontrolą, czy każda część jest zablokowana itp., aby uniknąć wielu nagłych wypadków. Rozpoczynając pracę, należy najpierw pomyśleć, a następnie działać, starannie rejestrując zgromadzone doświadczenia.