4 Standards zur Überprüfung der Qualität beim Laserschneiden

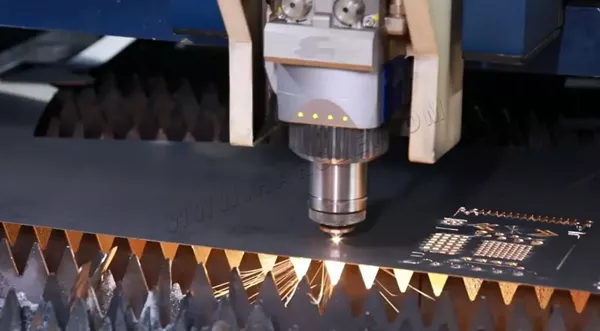

Mit dem Fortschritt der Technologie und der Entwicklung der Fertigung, Laserschneidmaschinen wurden in der Verarbeitung verschiedener Branchen weit verbreitet eingesetzt. Aber auch aufgrund der wachsenden Marktnachfrage entstehen immer mehr Hersteller von Laserschneidmaschinen. Die Qualität der Laserschneidmaschinen auf dem Markt ist uneinheitlich. Viele Benutzer wissen beim Kauf einer Laserschneidmaschine nicht, wie sie die Qualität des Laserschneidens beurteilen sollen, und wissen nicht, wie sie wählen sollen.

Der Einsatz von Lasern beim Schneiden von Metallmaterialien ist weithin bekannt, doch viele Menschen wissen nicht, wie sie die Bearbeitungsqualität beim Einsatz von Laserschneidmaschinen beurteilen sollen. Tatsächlich wird die Schnittqualität üblicherweise anhand der Rauheit der Endfläche, des unteren Grates, der Vertikalität, der Schnittbreite usw. beurteilt.

1. Endflächenrauheit

Beim Laserschneiden von Materialien bilden sich, abhängig von Luftstrom und Vorschubgeschwindigkeit, vertikale (oder schräge) Linien auf der Endfläche. Je tiefer die Linien, desto rauer die Endfläche, und je flacher die Linien, desto glatter die Endfläche. Die Rauheit beeinflusst nicht nur das Kantenbild, sondern auch die Reibungseigenschaften. Eine geringere Rauheit bedeutet daher eine höhere Schnittqualität. Durch die Anpassung von Parametern wie Laserleistung, Vorschubgeschwindigkeit, Brennweite, Hilfsgasart und Luftdruck lässt sich die Rauheit der Endfläche kontinuierlich optimieren.

2. Der untere Grat

Das Prinzip des Laserschneidens von Metall besteht darin, das Metall durch die hohe Energie des Lasers sofort zu verdampfen und die Schlacke auf der Werkstückoberfläche durch das Hilfsgas wegzublasen. Im eigentlichen Bearbeitungsprozess führen jedoch Faktoren wie dickere Platten, unzureichender Luftdruck und ungleiche Vorschubgeschwindigkeiten dazu, dass sich nach dem Abkühlen Schlackengrate bilden und an der Unterseite des Werkstücks hängen bleiben. Dies erfordert zusätzliche Entgratungsarbeiten, die zusätzliche Arbeitsstunden in Anspruch nehmen. Grate und Schlacke an der Unterseite des Werkstücks sind sehr wichtige Kriterien für die Beurteilung der Schnittqualität.

3. Vertikalität

Bei Blechen ist die Vertikalität Laserschneiden ist vernachlässigbar, aber wenn die Materialdicke 10 mm überschreitet, ist die Vertikalität der Schnittkante sehr wichtig. Mit zunehmender Entfernung vom Brennpunkt divergiert der Laserstrahl und der Schnitt wird je nach Position des Brennpunkts nach oben oder unten breiter. Die Schnittkante weicht um einige Hundertstel Millimeter von der Vertikalen ab. Je vertikaler die Kante, desto höher die Schnittqualität.

4. Schlitzbreite

Die Schnittbreite ist ein Indikator für die Bearbeitungsgenauigkeit und hat in der Regel keinen Einfluss auf die Schnittqualität. Nur wenn eine besonders präzise Kontur oder ein Muster im Werkstück erzeugt werden muss, ist die Schnittbreite ein wichtiger Indikator. Die Schnittbreite bestimmt den minimalen Innendurchmesser des Profils. Je kleiner die Schnittbreite, desto präziser das Profil und desto kleiner der Lochdurchmesser. Dies ist auch einer der wichtigen Vorteile des Laserschneidens gegenüber dem Plasmaschneiden. Mit zunehmender Plattendicke vergrößert sich jedoch zwangsläufig auch die Schnittbreite. Um einen stabilen und hochpräzisen Schnitt zu gewährleisten, muss sichergestellt werden, dass das Werkstück im Bearbeitungsbereich der Laserschneidmaschine stabil steht.

Serbia-Customer-Feedback-2.jpg)