Top-Hydraulikpressen: Testbericht zur Hydraulikpresse Y32

Als jemand, der mit verschiedenen hydraulischen Pressen gearbeitet hat, freue ich mich, meine Erkenntnisse über die Y32 mit Ihnen zu teilen. hydraulische Presse in diesem Testbericht über die besten Hydraulikpressen. Diese Maschine hat mich mit ihrer Leistung, Vielseitigkeit und Benutzerfreundlichkeit beeindruckt und ist daher eine hervorragende Wahl für Profis in der Branche. In diesem Artikel bespreche ich die Funktionen, Vorteile und Anwendungen der Y32 hydraulische Presse, und zeigt, warum es einen Platz in jeder Werkstatt verdient. Egal, ob Sie neu im Bereich hydraulischer Pressen sind oder Ihre Ausrüstung aufrüsten möchten, dieser Testbericht liefert Ihnen wertvolle Informationen für Ihre Entscheidung.

Inhaltsverzeichnis

●Hauptanwendungen und Funktionen

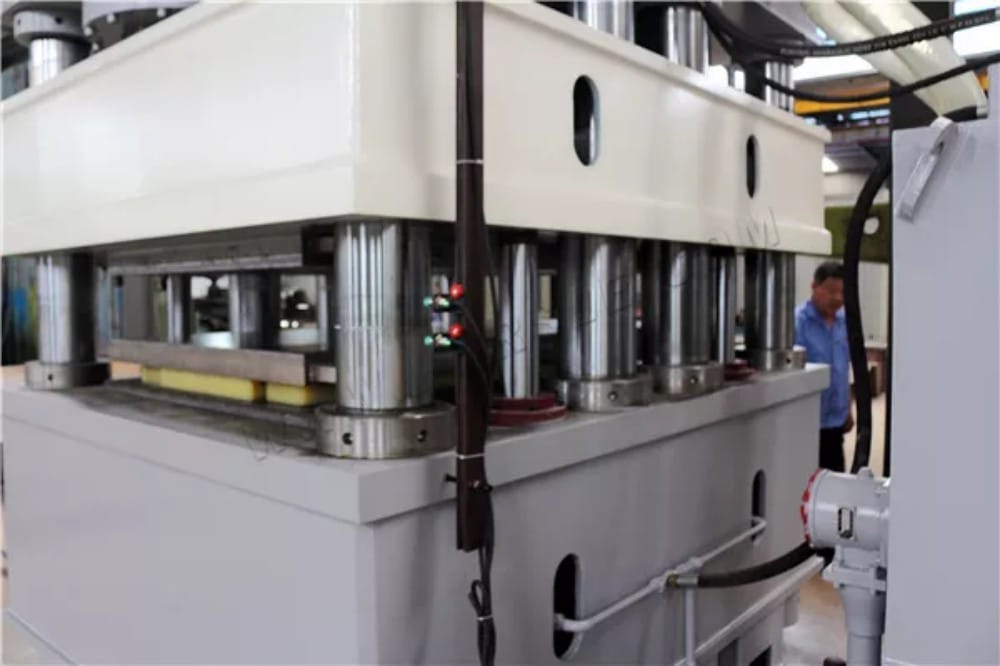

Das Gerät verfügt über eine Karosseriestruktur mit drei Trägern und acht Säulen. Die Hauptlast wird auf acht Säulen verteilt, die Kraft ist gleichmäßig und die Verformung des Gehäuses gering. Der Schieber verfügt über vier Säulen zur Führung und ist mit dünnem Öl geschmiert. Der Antriebsmechanismus des Geräts befindet sich auf der rechten Seite des Gehäuses. Das Hydrauliksystem ist mit einem Zweiwege-Kartuschenventil mit großem Durchmesser ausgestattet. Die elektrische Steuerung wird von einer SPS gesteuert. Das Bedienfeld befindet sich auf dem Schaltschrank vor dem Öltank auf der rechten Seite. Das Gerät verfügt über drei Betriebsarten: Einstellung, manuell und halbautomatisch. Arbeitsdruck, Arbeitsgeschwindigkeit und Hubgröße des Geräts können je nach Prozessanforderungen manuell innerhalb des angegebenen Bereichs eingestellt werden.

●Struktur

Die Maschine besteht aus zwei Hauptteilen: der Hauptmaschine und der Steuerung.

Der Hostteil besteht aus Körper, Hauptzylinder, Oberzylinder, flüssigkeitsgefülltem Ventil usw. und der Steuerteil besteht aus Antriebsmechanismus, Bereichsbegrenzungsvorrichtung, hydraulischer Fernsteuerungsvorrichtung und elektrischem Steuerkasten usw. Jeder Teil des Mechanismus und seine Rolle werden wie folgt beschrieben.

⒈Der Host-Teil

⑴Karosserie (siehe Umrisszeichnung)

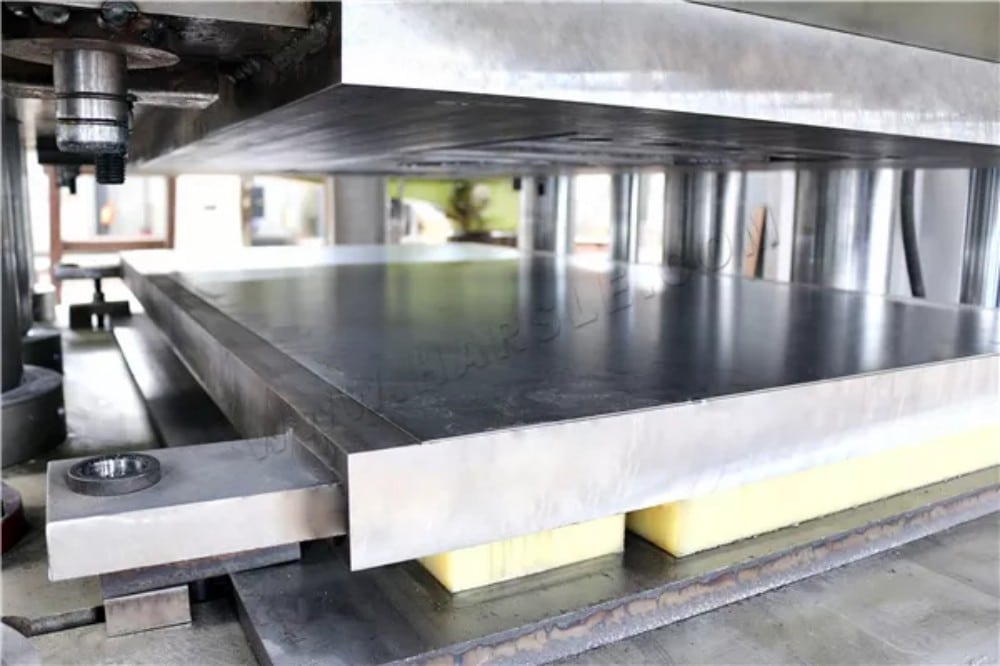

Der Körper besteht aus Oberbalken, Schieber, Tisch, Säule, Befestigungsmutter und Stellmutter. Oberbalken und Tisch sind durch acht Säulen und sechzehn Befestigungsmuttern zu einem festen Rahmen verbunden. Die Genauigkeit der Maschine wird durch die am oberen Ende befestigte Stellmutter und die Befestigungsmutter eingestellt. Schieber und Hauptzylinderkolben sind durch Flansch und Schraube verbunden und werden von vier Säulen geführt, um die Auf- und Abbewegung zu steuern. Der Schieber ist mit einer Führungshülse ausgestattet. Schieber und Arbeitstisch sind mit T-Nuten ausgestattet, die mit M24-Schrauben zur Befestigung der Form versehen werden können (beigefügte Abbildung 2).

⑵Hauptzylinder

Der Hauptzylinder ist ein Kolbenzylinder, dessen Zylinderkörper mit Schrauben am Oberbalken befestigt ist. Der Hauptzylinder ist am Ende mit einem Flüssigkeitsfüllventil und im Inneren mit einem Kolben ausgestattet. Die Zweiwege-Kombinationsdichtung stellt sicher, dass der Zylinder unter hohem Druck nicht leckt.

⑶Füllventil

Ein flüssigkeitsgefülltes Ventil besteht aus Ventilkörper, Kolben, Hauptschieber, Entladeschieber usw. Seine Funktionsweise ähnelt der eines flüssigkeitsgesteuerten Rückschlagventils. Wenn sich der Schieber schnell nach unten bewegt, kann das Pumpenöl nicht rechtzeitig in die Hauptkammer gelangen. Wenn sich der Schieber schnell nach unten bewegt, kann das Öl von der Pumpe die obere Kammer des Hauptzylinders nicht rechtzeitig versorgen, wodurch ein Unterdruck entsteht, der den Hauptschieber aufsaugt und eine große Menge Öl aus dem Füllzylinder in die obere Kammer des Hauptzylinders gelangt. In der entgegengesetzten Richtung wird der Hauptschieber durch das Steueröl geöffnet, wodurch eine große Menge Öl aus dem Hauptzylinder zurück in den Füllzylinder gelangt.

⑷Auswerferzylinder

Der Auswerferzylinder ist auf der Basis über dem Tisch und der unteren Deckplatte installiert. Der Tisch ist mit T-Nuten versehen und hat die gleiche Größe wie der Schieber. Die Standard-Deckplatte misst 1590 mm x 510 mm und erfüllt damit die meisten Arbeitsanforderungen der Kunden. Das Öl im Rückhub des Auswerferzylinders wird über das Füllventil in den Tank zurückgeführt, um die Arbeitseffizienz zu verbessern.

⒉Steuerteil.

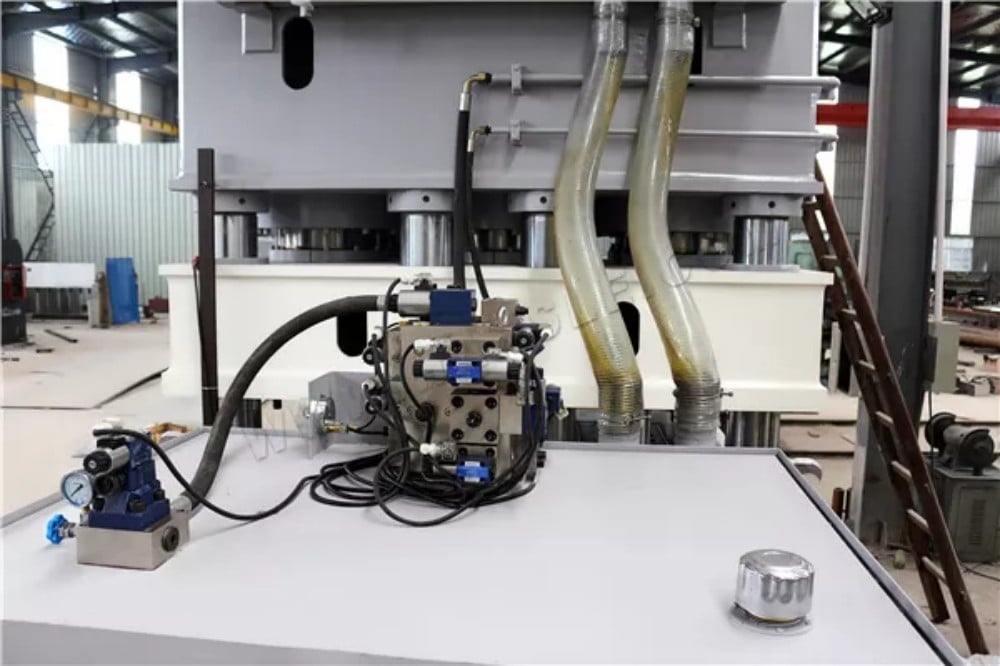

⑴Der Antriebsmechanismus besteht aus einem unteren Öltank, einem Pumpensatz, einer Ventilintegration usw.

①Öltank (unterer Öltank)

Der untere Öltank ist geschweißt und hat ein Volumen von ca. 1800 l. Er ist zusammen mit der Pumpengruppe auf dem Grundrahmen montiert, der rechts neben der Presse auf dem Boden steht. Der Öltank besteht aus einer geschweißten Stahlblechkonstruktion. Zum Zubehör gehören ein Reinigungsfenster, ein Füllstandsmesser, ein Ölablassstopfen und ein Ölfilter. Beim Befüllen der Anlage sollte die Füllhöhe ca. 50 mm unterhalb der oberen Skala des Füllstandsmessers liegen (der Kolben des Ölzylinders sollte dabei am Boden des Zylinders anliegen). Der Ölfilter sollte regelmäßig gereinigt werden, um die Sauberkeit des Öls im Tank zu gewährleisten. Der Tank verfügt über zwei Öltanks: einen zum Betanken des leeren Hauptzylinders und einen zum Zurückführen des Öls bei Ölentladung. Das Gesamtvolumen des Tanks beträgt 2000 Liter.

②Pumpengruppe.

Die Pumpengruppe der Ausrüstung besteht aus zwei Gruppen von Y2-250M-6-Motoren + 160YCY14-1B-Axialkolbenpumpen. Der Ölansauganschluss und der Öltank sind mit einem Ölfilter ausgestattet. Das Ventil sollte vor dem Starten der Ölpumpe geöffnet und das Filterventil vor der Demontage und Reparatur der Ölpumpe entfernt werden.

③Integriertes Ventil.

Das Geräteventil ist in der Ölplatte integriert. Die Ventilintegration wird in der Einführung des Hydrauliksystems beschrieben.

⑵Reichweitenbegrenzungsgerät.

Es besteht aus drei Näherungsschaltern GAM8-18GMA1 und einem Schalterrahmen sowie Stoßfängern.

Sie werden als obere und untere Endpositionsbegrenzung bzw. als Umwandlung von schneller Abwärtsbewegung in langsame Abwärtsbewegung verwendet und können alle entsprechend den Prozessanforderungen angepasst werden. Darüber hinaus werden 2 Näherungsschalter GAM8-18GMA1 und ein Schalterrahmen als obere und untere Endpositionsbegrenzung der unteren oberen Platte verwendet.

⑶Elektrischer Steuerkasten.

Der elektrische Schaltkasten ist ein geschweißter Blechkasten zum Einbau elektrischer Komponenten und Tastenplatten.

⑷Hydraulische Fernbedienung.

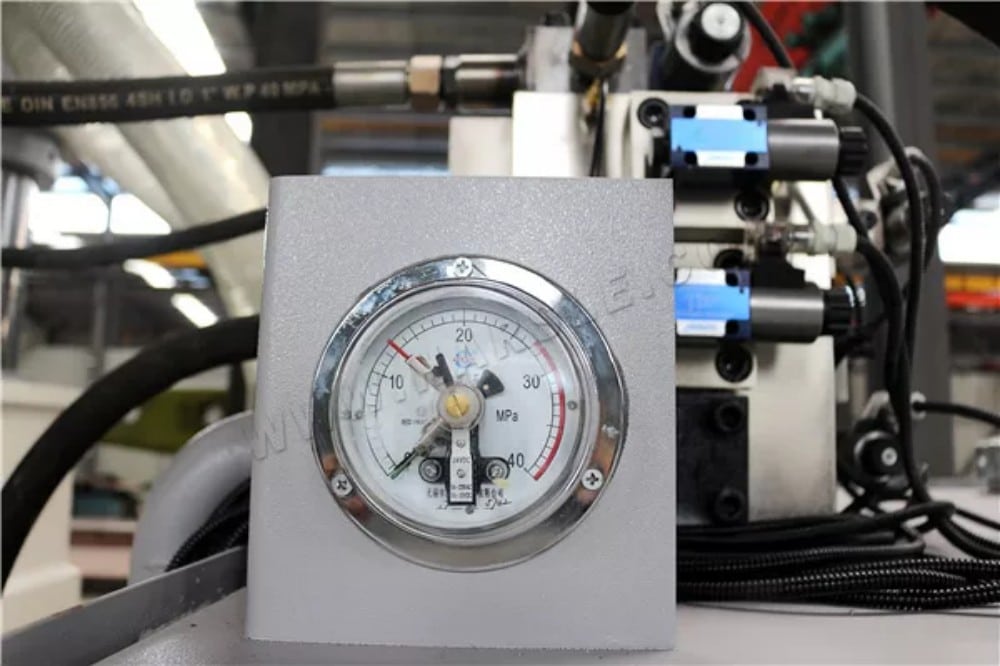

Einschließlich Manometer und Regler sind im Instrumentenbedienfeld des Tanks installiert. Das Manometer vom Typ YN-100ZQ zeigt den Druck des Hauptzylinders an und kann ein Signal entsprechend dem eingestellten Druck senden.

●Hydrauliksystem

Das Hydrauliksystem besteht aus Pumpen, Ventilen, Motoren usw. Mit der Steuerung des elektrischen Systems führt die Hydraulikmaschine eine Reihe von Prozesszyklen durch. Im Folgenden finden Sie eine kurze Beschreibung des Betriebsvorgangs des Hydrauliksystems anhand des schematischen Diagramms des Hydrauliksystems.

⒈Motorstart.

Drücken Sie die Taste „Start“, der Motor beginnt mit einer verzögerten Drehung, die Pumpe dreht sich, das von der Ölpumpe ausgegebene Öl wird durch das Ventil 2.7 zurück in den Tank entladen und die Ölpumpe hebt an.

⒉Schnelle Abwärtsbewegung des Schiebereglers.

Drücken Sie die Taste „Drücken“, um die Magnetventile YA1, YA3, YA4 und YA5 zu aktivieren. Die Ölpumpe pumpt Öl durch den Stecker 2.1 und das Einwegventil 2.8 in die obere Kammer des Hauptzylinders und die untere Kammer des Hauptzylinders leitet Öl durch die Stecker 2.3, 2.5 und 2.6 zurück in den Öltank. Der Schieber bewegt sich durch sein Eigengewicht nach unten und erzeugt einen Unterdruck in der oberen Kammer des Hauptzylinders. Dadurch wird das Flüssigkeitsfüllventil aufgesaugt, sodass eine große Ölmenge durch das Ventil in die obere Kammer des Hauptzylinders gelangt, das Volumen der oberen Kammer füllt und die schnelle Abwärtsbewegung des Schiebers ermöglicht.

⒊Langsames Drücken.

Schieber schnell nach unten zum Fahrschalter SQ2, SQ2 sendet ein Signal, Magnetventil YA3 wird stromlos, der Ölausstoß im unteren Hohlraum des Hauptzylinders muss den Gegendruck des Unterstützungsventils zurück in den Tank überwinden, der Druck im unteren Hohlraum des Hauptzylinders steigt, der Druck im oberen Hohlraum steigt, das Flüssigkeitsfüllventil wird geschlossen, der obere Hohlraum des Hauptzylinders wird durch die Ölpumpe mit Öl versorgt, der Schieber wird tatsächlich langsamer.

⒋Entlastungsdruck.

Um die Stoßvibration des Systems zu reduzieren, muss vor der Rückkehr des Schiebers zunächst der Druck in der oberen Kammer des Hauptzylinders abgelassen werden. Nach der Rückkehr sendet das Zeitrelais KT3 eine Meldung über die Druckhaltezeit, woraufhin die Magnetspule YA10 und die Magnetspule YA12 aktiviert werden und der Hauptzylinder entladen wird. Warten Sie, bis der Druck auf den eingestellten Bereich gesunken ist, YA11 aktiviert wird, öffnen Sie das Flüssigkeitsfüllventil und beginnen Sie mit dem Rückhub.

⒌Zurück.

Wenn der Hauptzylinderdruck die untere Grenze des elektrischen Anschlussdruckmessers erreicht, sendet KT3 ein Signal an die untere Grenze, Magnetspule YA11

YA2, YA6, YA12 werden aktiviert, die Pumpe führt Öl durch Ventil 2.3 in die untere Kammer des Hauptzylinders zu, die obere Kammer des Hauptzylinders leitet Öl durch das Flüssigkeitsfüllventil zurück in den Tank, gleitet zurück (Rückholkraft durch Einstellung des Rückholreglers), kehrt zum Näherungsschalter SQ3 zurück, SQ3-Signal, Elektromagnet wird deaktiviert, Rückkehr zum Stopp.

⒍Oberer Zylinder wird ausgeworfen.

Gemäß dem SPS-Befehl werden die Magnetventile YA1 und YA7 aktiviert, die Ölpumpe pumpt Öl durch den Stecker 4 in die untere Kammer des oberen Zylinders und die obere Kammer des oberen Zylinders leitet Öl durch den Stecker 3 zurück in den Tank. Wenn die Obergrenze des oberen Zylinders (SQ4) erreicht ist, werden die Magnetventile YA1 und YA7 ausgeschaltet und der obere Zylinder stoppt.

⒎Rücklauf des oberen Zylinders.

Gemäß dem SPS-Befehl werden die Magnetventile YA1 und YA8 aktiviert, die Ölpumpe pumpt Öl durch den Stecker 2 in die obere Kammer des oberen Zylinders, die untere Kammer des oberen Zylinders leitet Öl durch den Stecker 5 ab und das Hilfsfüllventil kehrt zum Tank zurück. Wenn der Rückhub die Untergrenze des oberen Zylinders (SQ5) erreicht, werden die Magnetventile YA1 und YA8 ausgeschaltet und der Rückhub des oberen Zylinders gestoppt.

●Elektrisches System

⒈Übersicht

Das elektrische System der Maschine ist in vier Teile unterteilt, siehe elektrisches Schema. Hauptstromkreis: Dreiphasen-Wechselstrom 50 Hz, 380 V~ Stromversorgung, hauptsächlich bestehend aus Luftschalter, Wechselstromschütz, Thermorelais und Dreiphasenmotor usw. Die Motormodellregeln lauten wie folgt: Y2-250M-6 30 kW 380 V~ 980 U/min 2 Sätze.

⑴Aktionsauswahlzeile.

Diese Maschine ist mit zwei Arten von „manueller“ und „automatischer“ Bedienung ausgestattet. Der Bedienknopf befindet sich oben auf dem elektrischen Bedienkasten.

⑵Passen Sie den Arbeitsmodus an.

SA1″ in die Position „manuell“ drehen (d. h. Kontakt 11 – 18 getrennt) und dann eine Taste drücken, um die entsprechende Punktaktion zu erhalten.

⑶Automatischer Betriebsmodus.

Unterteilt in zwei Arten: Festdruck und Festbereich.

①Festdruckmodus

Drehen Sie „SA1“ in die Position „Automatik“ (Kontakte 11 – 18 ein), und drücken Sie dann SB5, SB6. Der Schieber kann schnell nach unten geschoben werden, der Druckaufbau verlangsamt sich, die Druckentlastung verzögert sich nach der Rückkehr und die Rückkehr zum Stopp, um einen Zyklus abzuschließen.

②Festbereichsmodus.

Stellen Sie zuerst den Fahrschalter SQ3 auf die gewünschte Position ein. Wenn der Schieber nach unten gedrückt wird, kollidiert SQ1 sofort und kehrt automatisch zurück (das Druckrelais sollte auf einen etwas höheren Wert als den Druck eingestellt werden).

⑵Steuerleitung.

Die Steuerleitung verwendet eine 36-V-Gleichstromversorgung, die durch Herunterregeln der Spannung durch den Steuertransformator für den Wechselstromschütz, Zwischenrelais, Zeitrelais und andere normale Arbeiten erreicht wird.

Die wichtigsten technischen Daten dieses 10-Wechselstrom-Magnetschalters sind wie folgt: Ankerhub 8 mm (tatsächliche Nutzung 3,5 mm), minimale Antriebskraft 30 N.

⒉Beschreibung des elektrischen Prinzips.

Nehmen wir nun den halbautomatischen Einstellmodus als Beispiel, um Folgendes zu erklären.

⑴Zuerst den Luftschalter „QF“ einschalten, die Signalleuchte „HL1“ anschalten.

⑵Drücken Sie die Taste „Motorstart“ („SB2“) des AC-Schützes KM1, um Strom zu erhalten.

Nach einer Verzögerung beginnt die Stern-Dreieck-Spannungsreduzierung. (Beachten Sie, dass die Richtung des Motors mit der Richtung des Ölpumpenetiketts übereinstimmen muss), der Motor und die Ölpumpe befinden sich im Lufthebezustand.

⑶Drücken Sie mit beiden Händen „SB5“ und „SB6“, um das Zwischenrelais KA1 zu aktivieren.

Gleichzeitig bewegen sich die Schieber von YA1, YA3, YA4, YA5, YA9 und YA12 schnell nach unten. Wenn sie nach unten gelangen, wird der Elektromagnet YA3 durch Stromausfall langsamer. Wenn der Druck steigt und das elektrische Kontaktmanometer den Druckgrenzwert einstellt, schließen seine Kontakte (11 – 30), und das Relais KA7 wird selbsterhaltend, sodass KA1 getrennt wird.

⑷Schnelle Rückkehr des Entlastungsdrucks.

Wenn KA2 gleichzeitig aktiviert wird, schalten Sie YA10 ein, um den Hauptzylinderdruck abzubauen. Wenn der Druck auf einen bestimmten Wert abgebaut ist, schalten Sie YA11 ein, verzögern Sie die angegebene Zeit, trennen Sie YA10, aktivieren Sie YA6 und schalten Sie den Hauptzylinder zurück.

⑸Zurück zum Stopp.

Wenn der Rückhub den Fahrschalter SQ3, YA2, YA6, YA11 berührt, wird der Rückhub gestoppt.

⑹Auswerfen.

Drücken Sie die Auswerfertaste, die Magnetventile YA1, YA7 und YA11 werden aktiviert und pumpen Ölzufuhr durch das Magnetventil YA7 in die untere Kammer des oberen Zylinders. Der obere Zylinder steigt an, achten Sie darauf, dass der Hub des oberen Zylinders 150 mm nicht überschreiten darf.

⑺Zurück.

Drücken Sie die Rücktaste, die Magnetventile YA1 und YA8 werden aktiviert und pumpen Öl durch das Magnetventil YA8 in die obere Kammer des oberen Zylinders, der obere Zylinder wird nach unten gedrückt.

⒊Elektrischer Schutz.

⑴Der Kurzschlussschutz des Hauptstromkreises erfolgt direkt über den Luftschalter, der den elektrischen Schutz steuert. Verwenden Sie einen kleinen Leistungsschalter.

⑵Der Motorüberlastschutz erfolgt durch den Einsatz von Thermorelais.

⑶ Im Falle einer Störung der Maschine können Sie den Not-Aus-Schalter SB1 drücken, damit die gesamte Hydraulikmaschine nicht mehr funktioniert.

⑷Die Hauptmaschine, der Antriebsmechanismus und der Schaltkasten verfügen über eine Erdungsvorrichtung, die der Benutzer installieren muss. Der Benutzer sollte einen 6 mm² starken weichen Kupferdraht verwenden, um eine zuverlässige Verbindung zur gesamten Schutzerde des jeweiligen Einsatzorts herzustellen.

⑸Bitte stellen Sie Ihr eigenes photoelektrisches Schutzgerät zur Verfügung, wir hinterlassen nur die Schnittstelle.

●Installation und Probefahrt

ⅠInstallation.

⒈ Die Vorbereitung vor der Installation.

⑴Entfernen Sie den Verpackungskarton, nachdem die Maschine im Werk angekommen ist, und entfernen Sie die Schrauben, mit denen die Teile befestigt sind.

⑵Beim Anheben muss auf den Schwerpunkt der anderen Teile geachtet werden. Außerdem muss eine vernünftige Auswahl an Hebelöchern und Hebepositionen getroffen werden. Beim Anheben muss der Kontakt zwischen dem Stahlseil und einem anderen Teil gepolstert werden.

⑶Die Maschine sollte auf einem soliden Betonfundament installiert werden (Einzelheiten zu den Fundamentanforderungen finden Sie in der beigefügten Zeichnung). Achten Sie auf das vergrabene Kabeleinlassrohr. Bereiten Sie eine Testdruckform vor, die Höhe beträgt nicht weniger als 150 mm, die Fläche beträgt nicht weniger als 2200 mm x 1000 mm. Der Parallelitätsfehler der Ober- und Unterseite sollte nicht größer als 0,05 mm sein.

⒉Installationsreihenfolge.

⑴ Stellen Sie den Tisch auf das Fundament und kalibrieren Sie den Tisch mit einer Wasserwaage. Der Wasserwaagenfehler sollte nicht mehr als 0,2/1000 betragen.

⑵Stellen Sie die Testpressform in die Mitte des Tisches.

⑶Legen Sie den Schieber auf die Testpressform und richten Sie die vier Löcher auf den Tisch aus.

⑷Installieren Sie die acht Säulen jeweils in den Schieber und den Tisch und schrauben Sie die Muttern am unteren Ende fest.

⑸Installieren Sie die obere Querträgerbaugruppe und die Muttern.

⑹Installieren Sie die Reichweitenbegrenzung.

⑺Positionieren Sie den Öltank und den elektrischen Steuerkasten gemäß dem Formdiagramm.

⑻Schließen Sie die Rohrleitung gemäß dem Formdiagramm und dem hydraulischen Prinzipdiagramm an.

⑼Schließen Sie die Stromversorgung und die Verkabelung gemäß dem elektrischen Schaltplan an.

ⅡTestlauf.

⒈Die Vorbereitung vor dem Testlauf.

⑴Der Bediener muss vor dem Testlauf das hydraulische und elektrische Funktionsprinzip im Detail verstehen und die Funktion jedes Teils der Maschine verstehen.

⑵Reinigen Sie die Maschine gründlich, entfernen Sie das Rostschutzfett von allen freiliegenden Oberflächen und reinigen Sie den Öltank gründlich.

⑶Gefiltertes Öl durch den leeren Filteranschluss des Tanks bis zu 2/3 des Flüssigkeitsstandsmessers in den Tank einspritzen, und der mit Flüssigkeit gefüllte Zylinder darf nicht niedriger sein als der Ölrücklaufanschluss. (Flüssigkeitsgefülltes Zylinderöl wird beim Einschalten automatisch von der Maschine eingegeben.)

⑷Überprüfen Sie alle Teile der Maschine streng. Achten Sie auf eine korrekte Installation, einen festen Anschluss und eine elektrische Verbindung. Die Erdung ist zuverlässig und die freiliegenden Oberflächen der beweglichen Teile der Maschine sowie die Schmierstellen sind mit Schmiermittel gefüllt.

⑸Schrauben Sie die Ölpumpe wieder zum Ölanschlussanschluss ab, spritzen Sie das gefilterte Öl ein und füllen Sie auf, bis …

⑹Der Reguliergriff wird richtig entspannt.

⒉Testlauf.

⑴Schalten Sie die Stromversorgung ein, starten Sie den Motor und achten Sie darauf, ob die Motorsteuerung mit dem Pfeil auf dem Pumpenkörper übereinstimmt. Wenn dies nicht der Fall ist, ändern Sie die Phasenlinie des Motors.

⑵Lassen Sie die Pumpe 20 Minuten lang im Leerlauf laufen.

⑶ Bewegen Sie den Kolben des Hauptzylinders durch Zeigen mehrmals auf und ab. Beim ersten Mal müssen Sie jedoch zuerst die Programmtaste „Zurück“ drücken, dann eine Verbindung mit dem Schieber herstellen und die Mutter im druckhaltenden Zustand festziehen, wenn der Öldruck des Hauptzylinders auf 6 MPa eingestellt ist.

⑷Kalibrieren Sie die Genauigkeit gemäß den Anforderungen des Zertifikats.

⑸Stellen Sie den Testblock in die Mitte des Tisches und testen Sie den Druck. Der Testdruck liegt bei 8, 18 und 25 MPa. Der Regler sollte empfindlich und zuverlässig sein.

⑹Überprüfen Sie die Ausrichtung, manuelle, halbautomatische Leerlauf- und Volllast gemäß dem Prozessanforderungstest.

⑺Überprüfen Sie im Belastungstest, ob an den Rohrverbindungen und Dichtungen zu irgendeinem Zeitpunkt Öl austritt.

Bei Öllecks oder anormalen Bedingungen muss sofort angehalten und repariert werden. Anhalten für Reparaturen ist strengstens untersagt.

⑻ Kalibrieren Sie die Genauigkeit der Maschine erneut. Installation und Inbetriebnahme sind abgeschlossen und die Produktion kann beginnen. Eine kurze Beschreibung der häufigsten Fehler. Die tatsächliche Verwendung des Fehlers sollte in der ersten Analyse ermittelt und einzeln überprüft werden, um ihn zu beseitigen.

●Fehler- und Fehlerbehebungsmethode

Bevor Sie mit der Fehlerbehebung beginnen, sollten Sie sich mit der Leistung der Maschine vertraut machen und die Wartungs- und Sicherheitsverfahren kennen.

Andernfalls müssen Pumpe, Ventil und Elektrik zerlegt und repariert werden. Um Geräte- und Personenunfälle zu vermeiden, sollten wir dies grundsätzlich von unseren Werksfachleuten oder Personen mit entsprechenden Fachkenntnissen durchführen lassen. Nachfolgend finden Sie eine Liste häufiger Fehler und deren Beseitigung.

| NEIN. | Fehlerphänomen | Ursache | Eliminationsmethode |

| 1 | Funktionsstörung | Schlecht oder falsch verdrahtete Elektrogeräte | Überprüfen Sie die elektrische |

| Unzureichende Kraftstofftankfüllung | Bis zur Ölmarke tanken | ||

| 2 | Slider-Crawl | Luft im SystemLuft im Sauganschluss | Überprüfen Sie den Sauganschluss auf Luftzufuhr |

| Mehrere Auf- und Abbewegungen zum Druckaufbau | |||

| Unsachgemäße Genauigkeitseinstellung | Nachstellgenauigkeit | ||

| Ölen der Säule | |||

| 3 | Schieber mit Druck nach unten | Übermäßiger Stützdruck | Stellen Sie das Stützventil so ein, dass der obere Zylinder keinen Druck führt |

| 4 | Der Schieber rutscht nach dem Anhalten stark nach unten | Undichtigkeit der Zylinderanschlussdichtung | Beobachten Sie den Zylinderanschluss, um Öllecks zu finden. |

| Dichtungswechsel | |||

| Ventil 2.3 Ventilanschluss ist nicht dicht | Prüfen und Recherchieren | ||

| Ventil 2.5 Einstelldruck ist zu klein oder der Ventilanschluss ist nicht dicht | Passen Sie den Druck an und überprüfen Sie den Ventilanschluss | ||

| 5 | Der Zeiger des Manometers wackelt stark | Luft im Manometer-Ölkreislauf | Lösen Sie den Stecker leicht, um beim Hochdrücken Luft abzulassen |

| Mechanische Vibrationen in Rohrleitungen | Befestigen Sie den Rohrständer | ||

| Beschädigtes Manometer | Ersatz | ||

| 6 | Zu schneller Druckabfall bei gleichbleibendem Druck | Schwere interne Leckage des Systems | Prüfen Sie, ob das Flüssigkeitsfüllventil geschlossen ist |

| Prüfen Sie jede Dichtung einzeln | |||

| Jeder Ventilanschluss, der an der Druckhaltung beteiligt ist, ist undicht oder die Rohrleitung weist Öllecks auf | Überprüfen Sie das Flüssigkeitsfüllventil, Ventil 2.8 | ||

| Beschädigte Zylinderdichtung | Dichtungswechsel |

●Wartung und sicherer BetriebN

Der richtige Einsatz von Hydraulikpressen, die sorgfältige Durchführung von Wartungsarbeiten und die Einhaltung von Sicherheitsverfahren beim Betrieb sollen Ausfälle von Hydraulikpressen reduzieren und die Lebensdauer von Hydraulikpressen verlängern.

Reduzieren Sie Ausfälle hydraulischer Maschinen, verlängern Sie deren Lebensdauer und gewährleisten Sie die notwendigen Bedingungen für eine sichere Produktion. Daher müssen Bediener und Wartungspersonal hydraulischer Pressen über umfassende Kenntnisse der Struktur, Leistung, Wartungsanforderungen und Betriebsverfahren der hydraulischen Presse verfügen.

⒈Wartung.

⑴Das im Öl verwendete Hydrauliköl muss vor dem Einspritzen in den Tank einer strengen Filterung unterzogen werden. Verwenden Sie im Winter Hydrauliköl Nr. 32 (oder mechanisches Öl) und im Sommer Hydrauliköl Nr. 46. (Die erste Betankungsmenge beträgt ~ 3200 Liter)

⑵Die Öltemperatur im Tank sollte während der Arbeit zwischen 10 und 60 °C liegen. Wenn die Öltemperatur zu hoch ist, sollten Sie die Arbeit unterbrechen und warten, bis die Öltemperatur abgekühlt ist, bevor Sie mit der Arbeit beginnen, um die Ölpumpe und die Dichtungen nicht zu beschädigen.

⑶Das Öl muss sauber gehalten und alle sechs Monate gewechselt werden. Die erste Verwendung sollte nicht länger als zwei Monate dauern. Wenn das Öl nicht verdorben ist, kann es nach einer Feinfiltration verwendet werden. Der Ölfilter im Öltank sollte regelmäßig gereinigt werden.

⑷Halten Sie die Oberfläche der Säule und der Kolbenstange regelmäßig sauber und spritzen Sie mindestens viermal pro Schicht Öl ein.

⑸Überprüfen Sie die Hochdruckleitung täglich. Wenn ein Leck vorhanden ist, muss es rechtzeitig beseitigt werden. Bei abnormalen Erscheinungen muss eine Überprüfung und Reparatur durchgeführt werden.

⑹Überprüfen Sie regelmäßig, ob Ölpumpe, Ventil, Druckmesser und Ölfilter normal funktionieren. Der Druckmesser sollte alle sechs Monate kalibriert werden.

⑺Wenn die Hydraulikmaschine längere Zeit nicht verwendet wird, sollte die Bearbeitungsfläche gereinigt und mit Rostschutzöl beschichtet werden und der Tisch sollte mit einer Stütze in gleicher Höhe (Kissen oder Polster) versehen werden.

⒉Sicherheitsbetriebsverfahren.

⑴Wenn Sie den Aufbau, die Leistung und die Betriebsabläufe der Hydraulikmaschine nicht verstehen, dürfen Sie die Hydraulikmaschine nicht ohne Erlaubnis starten. Hydraulikpresse.

⑵ Während des Betriebs oder beim Startdruck der Hydraulikmaschine ist es strengstens untersagt, Wartungs- oder Einstellungsarbeiten an der Form durchzuführen.

⑶ Bei der Hydraulikmaschine wurden Anomalien festgestellt (z. B. unzuverlässiger Betrieb, Vibrationen, Geräusche usw.). Der Druck muss gestoppt und die Stromversorgung zur Wartung getrennt werden. „Krankhafte“ Arbeiten sind nicht zulässig.

⑷Es ist strengstens verboten, den maximalen Hub des Schiebers zu überschreiten (die Formverschlusshöhe darf nicht weniger als 120 mm betragen und die Vorspannungslast darf nicht zu groß sein (die maximale Vorspannungslast darf 30 mm nicht überschreiten).

⑸Wenn der Stößel arbeitet, ist es strengstens verboten, die Hand oder den Kopf in den Wirkungsbereich des Tisches zu legen.

⑹Es ist strengstens verboten, Rohrverbindungen und Muttern mit hohem Druck festzuziehen, wenn die Hydraulikmaschine in Betrieb ist.

⑺Überprüfen Sie die Hubschalter und Sicherheitsschutzvorrichtungen regelmäßig, um einen zuverlässigen Betrieb der Maschine zu gewährleisten.

⑻Beim Anpassen der Form oder bei Reparaturen unter dem Schieber muss der Schieber durch ein Kissen gestützt werden, nicht durch Druck, um ein Verrutschen des Schiebers zu verhindern und die Sicherheit zu gewährleisten.

⑼Die Unterstützung des Schiebers dieser Maschine erfolgt über die Anschlüsse 2.3 des primären und 2.5 des sekundären Stützventils. Der Betriebsdruck des Stützventils ist so eingestellt, dass er das Gewicht des Schiebers und der Form trägt. Sowohl die Anschlüsse des primären als auch des sekundären Stützventils müssen beim Herunterfahren zuverlässig geschlossen sein. Überprüfen Sie sie daher regelmäßig. Wenn die Leerlaufgeschwindigkeit des Stößels 15 mm/s überschreitet, ist das Stützventil der zweiten Stufe zu locker eingestellt oder beschädigt. Die Presse befindet sich dann in einem unsicheren Zustand und muss zur Überprüfung und Fehlerbehebung angehalten werden.

Russia-Customer-Feedback-5.jpg)

Russia-Customer-Feedback-4.jpg)

Russia-Customer-Feedback.jpg)