Centre de documentation

Manuels et guides techniques complets pour vous aider à maîtriser les machines HARSLE et à optimiser votre efficacité dans le travail des métaux

Comment choisir facilement la bonne machine à rouler ?

- Quels sont les différents types de machines à rouler ?

- Facteurs clés à prendre en compte lors du choix de la bonne machine à rouler

- Comment déterminer la bonne capacité d'une machine à rouler ?

- Conseils d'utilisation courants pour les machines à rouler

- Précautions

- Entretien

- Performances d'étanchéité

- Conclusion

Quand il s'agit de choisir le bon machine à roulerMon expérience avec HARSLE a été précieuse. Dans cet article, je vous explique comment choisir la rouleuse idéale pour vos besoins. Comprendre les différentes caractéristiques et capacités peut avoir un impact significatif sur l'efficacité et la qualité de votre production. Grâce à l'expertise de HARSLE, j'ai compris l'importance de prendre en compte des facteurs tels que les spécifications de la machine, les types de matériaux et les applications prévues. Je vous présente les critères essentiels qui vous aideront à faire un choix éclairé. machine à rouler.

Quels sont les différents types de machines à rouler ?

En raison de leurs différents domaines d'utilisation, les types de rouleuses diffèrent. Selon le nombre de rouleaux, on distingue les modèles à trois et à quatre rouleaux. Parmi ces modèles, on distingue les cintreuses à trois rouleaux symétriques, les cintreuses à trois rouleaux à réglage horizontal vers le bas, les cintreuses de tôles à réglage en arc vers le bas, les cintreuses universelles à trois rouleaux supérieurs et les cintreuses hydrauliques à commande numérique.

En termes de développement de la cintreuse de tôles, le modèle universel à rouleaux supérieurs est le plus avancé, le réglage horizontal vers le bas est légèrement avancé et le réglage en arc vers le bas est le plus avancé. Les cintreuses de tôles à trois rouleaux sont de type mécanique et hydraulique, les cintreuses mécaniques à trois rouleaux étant divisées en modèles symétriques et asymétriques.

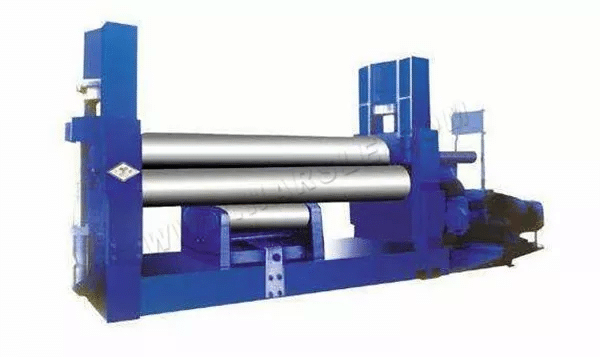

Machine à rouler les plaques à trois rouleaux

Caractéristiques de performance de la lamineuse mécanique à trois rouleaux pour tôles symétriques : La structure de la machine est symétrique à trois rouleaux. Le rouleau supérieur se déplace verticalement au centre des deux rouleaux inférieurs, symétriques. Ce mouvement est assuré par la transmission d'une vis et d'un écrou, et les deux rouleaux inférieurs tournent. Le pignon de sortie du réducteur s'engrène avec le pignon du rouleau inférieur pour fournir le couple nécessaire à la tôle laminée. L'inconvénient de cette machine est la nécessité de précintrage de l'extrémité de la tôle à l'aide d'autres équipements.

Les principales caractéristiques de la cintreuse mécanique asymétrique à trois rouleaux sont les suivantes : la machine est de type asymétrique à trois rouleaux. Le rouleau supérieur assure l'entraînement principal, tandis que le rouleau inférieur se déplace verticalement pour serrer la plaque et s'engrène avec l'engrenage du rouleau supérieur via l'engrenage du rouleau inférieur. Les rouleaux latéraux sont inclinés et relevés, assurant ainsi la double fonction de précintrage et d'arrondi. Sa structure compacte facilite l'utilisation et la maintenance.

Les principales caractéristiques de la cintreuse hydraulique symétrique à trois rouleaux sont les suivantes : le rouleau supérieur est relevable et abaissé verticalement, et la transmission hydraulique du levage vertical est assurée par l'huile hydraulique du vérin hydraulique agissant sur la tige de piston ; le rouleau inférieur est entraîné en rotation et le pignon de sortie du réducteur est engrené. Pour assurer le couple de la bobine, un galet tendeur réglable est placé sous le rouleau inférieur. Le rouleau supérieur, en forme de tambour, améliore la rectitude du produit et convient aux réservoirs ultra-longs de différentes sections.

La rouleuse à trois rouleaux symétrique à réglage vertical permet de laminer des tôles en pièces circulaires, arquées et coniques dans une plage donnée. Les deux rouleaux inférieurs sont les rouleaux moteurs et le rouleau supérieur est le rouleau entraîné. Elle est largement utilisée dans la construction navale, la chaudronnerie, l'aéronautique, l'hydroélectricité, la chimie, les structures métalliques et la fabrication de machines.

Elle est adaptée au pliage et à la déformation des plaques métalliques. Elle permet de cintrer des pièces rondes, arquées et coniques dans une certaine plage, et de précintrer l'extrémité de la plaque. Les deux rouleaux inférieurs de ce modèle sont des rouleaux actifs à déplacement horizontal. Le rouleau est entraîné et peut se déplacer verticalement. Les modes de déplacement sont mécaniques et hydrauliques. Les arbres d'entraînement sont tous reliés par des accouplements universels.

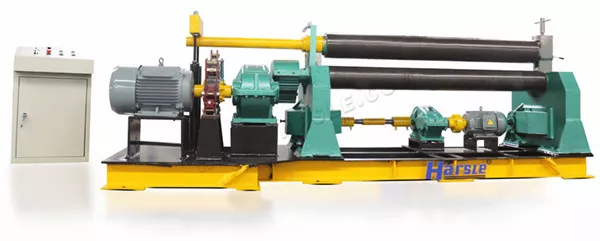

Machine à rouler les plaques à quatre rouleaux

Une rouleuse à quatre rouleaux est idéale si la précision et la polyvalence sont vos priorités. Son fonctionnement simplifié réduit considérablement le temps de réglage, la tôle étant solidement serrée entre les rouleaux supérieur et inférieur. Pour les tâches nécessitant un précintrage fréquent et un processus plus fluide, la rouleuse à quatre rouleaux excelle en efficacité.

Machine à rouler les angles et les sections

Si vos opérations impliquent le cintrage de sections, de profilés, d'angles ou de tubes, une rouleuse d'angles (également appelée rouleuse de profilés) est indispensable. Spécialement conçue pour le cintrage de profilés et d'acier de construction, cette machine est indispensable pour des secteurs tels que la construction, l'aéronautique et l'automobile.

Facteurs clés à prendre en compte lors du choix de la bonne machine à rouler

Type et épaisseur du matériau

Comprendre les matériaux que vous utiliserez fréquemment est la première étape cruciale. Les machines sont classées en fonction de l'épaisseur et de la largeur maximales des tôles. Identifiez clairement les tâches les plus difficiles auxquelles votre machine à rouler sera confrontée afin de vous assurer que le modèle choisi répondra parfaitement à vos exigences maximales.

Précision de roulement souhaitée

Les différentes machines à rouler offrent différents niveaux de précision. Si votre projet exige une courbure précise et des tolérances serrées, optez pour des machines équipées de commandes avancées, comme des commandes numériques ou des affichages numériques. Ces systèmes offrent des résultats précis et reproductibles.

Volume et vitesse de production

Analysez soigneusement vos exigences en matière de volume et de cadence de production. Des exigences de production plus élevées justifient généralement des investissements dans des laminoirs automatisés qui accélèrent le processus de pliage et réduisent les coûts de main-d'œuvre. À l'inverse, des machines manuelles ou semi-automatiques peuvent être adaptées aux petits volumes et aux commandes sur mesure.

Durabilité et entretien des machines

Choisir un équipement durable est un investissement à long terme qui permet de réduire les coûts d'entretien et de réparation. Privilégiez les machines de fabricants fiables offrant des garanties et un service après-vente solides. Des procédures d'entretien simples et des pièces de rechange facilement disponibles sont également essentielles.

Comment déterminer la bonne capacité d'une machine à rouler ?

Identifier l'épaisseur de laminage maximale requise

Commencez par déterminer l'épaisseur maximale du matériau à laminer. Choisissez toujours une machine légèrement supérieure à cette épaisseur pour vos futurs projets et garantir flexibilité et efficacité.

Évaluer la largeur de travail maximale

Confirmez la largeur maximale des feuilles que vous traiterez. Les largeurs maximales de travail des machines sont clairement indiquées. Choisissez-en une légèrement plus large que vos besoins pour plus de confort et de flexibilité opérationnelle.

Comprendre la limite d'élasticité des matériaux

Connaître la limite d'élasticité du matériau de votre pièce vous permet d'adapter votre machine à vos projets. Les matériaux plus résistants exigent une puissance et une rigidité supérieures. Tenez toujours compte de la résistance du matériau le plus difficile à traiter lors de votre choix.

Conseils d'utilisation courants pour les machines à rouler

En règle générale, l'efficacité opérationnelle et le taux de défaillance des équipements mécaniques sont étroitement liés aux opérateurs. En tant qu'opérateurs d'équipements dangereux, ils doivent acquérir des connaissances pertinentes afin d'éviter efficacement les accidents dus à des erreurs d'opérateur. Examinons les exigences de sécurité relatives au fonctionnement de la rouleuse :

● Tout d’abord, l’opérateur doit nettoyer les environs de l’environnement de travail avant de travailler afin de maintenir un bon environnement de travail.

● Dans le même temps, les vêtements de l'opérateur doivent être propres et bien rangés pour éviter que les coins des vêtements ne pénètrent dans le rouleau pendant l'opération.

● Pendant le travail, il faut noter que l'opérateur ne peut se tenir que des deux côtés de la pièce, c'est la position la plus sûre et la plus raisonnable.

● Une certaine marge doit être laissée à la fin des pièces traitées.

● Si vous souhaitez ajuster la rondeur de la mesure pendant l'opération, vous devez arrêter l'opération et interdire l'opération pendant l'opération.

● Pendant le processus de mesure de la rondeur des dimensions, il est interdit à l'opérateur de se tenir debout sur le cylindre laminé et il est interdit de se tenir debout sur la pièce à traiter.

● Pour certaines pièces difficiles à usiner : comme un diamètre plus épais ou plus grand, une dureté ou une résistance de matière première plus élevée, une petite quantité de travail doit être effectuée, et le travail peut être réalisé après plusieurs fois.

● Pour certaines pièces de plus petit diamètre, elles doivent être roulées au milieu du rouleau pour fonctionner.

Précautions

1. La machine à rouler doit être gérée par une personne dédiée.

2. L'opérateur doit être familiarisé avec la structure, les performances et l'utilisation de la machine à rouler et ne peut l'utiliser qu'après l'approbation du responsable.

3. Vérifiez soigneusement si le dispositif de sécurité est en bon état avant le démarrage.

4. Pendant le fonctionnement, il est strictement interdit de mettre les mains et les pieds sur les rouleaux, les pièces de transmission et les pièces à usiner.

5. Après une interruption de travail, l'embrayage doit être mis au point mort.

6. Le travail collaboratif multi-personnes doit être dirigé par une personne spéciale.

7. Le surmenage est strictement interdit.

8. La réinitialisation de l'inclinaison du palier de levage et de rotation du rouleau supérieur et l'équilibrage du rouleau supérieur doivent être effectués après l'arrêt de l'entraînement principal.

9. Il est interdit d'empiler des pièces et des débris sur le lieu de travail, afin que la machine-outil et le site soient maintenus propres à tout moment.

10. Une fois l'opération terminée, l'alimentation électrique doit être coupée et le boîtier d'alimentation doit être verrouillé.

11. Nettoyez les composants de la machine à enrouler, en particulier le point de connexion.

12. Lors de l'assemblage de la machine à rouler les plaques, suivez le principe de l'intérieur vers l'extérieur, d'abord vers le bas puis vers le haut.

13. En assemblage, privilégier le traitement centralisé des travaux d'assemblage en utilisant le même outillage ou la même orientation.

14. Pendant le processus d'assemblage, l'assemblage doit être effectué en stricte conformité avec les dessins de conception, et les dimensions et spécifications doivent être strictement vérifiées.

Entretien

1. Conformément aux dispositions du schéma de lubrification de la machine, ajoutez de l'huile aux points de lubrification et de lubrification manuelle de chaque godet à huile selon les besoins.

2. Roulez la plaque selon les paramètres spécifiés par la cintreuse de plaques, l'épaisseur de la plaque est de 20 mm, la longueur maximale est de 2500 mm et la limite de rendement du matériau de la plaque est inférieure à 250 MPa.

3. Une fois l'appareil sous tension, effectuez le mouvement avant et arrière du rouleau inférieur et le mouvement de levage du rouleau supérieur, et vérifiez si chaque mouvement est anormalement bloqué.

4. Respecter scrupuleusement les procédures de traitement et les méthodes d'exploitation de la bobine. Lorsque le rouleau supérieur est soulevé en position limite, veiller à la sécurité de l'équipement.

5. Lorsque l'entraînement principal est arrêté, le rouleau supérieur peut être soulevé et abaissé, la réinitialisation de l'inclinaison du roulement à bascule et le rouleau supérieur peuvent être soulevés.

6. Pendant le fonctionnement, si vous constatez un bruit irrégulier, un impact, etc., arrêtez immédiatement la machine pour l'inspecter.

7. Portez une grande attention à l'opération de laminage, veillez à ce que votre main soit pressée par la plaque d'acier et roulée avec la plaque d'acier.

8. Lorsque vous soulevez la plaque d'acier ou le tambour avec une grue, veillez à ne pas entrer en collision avec la machine.

9. Une fois l'enroulement terminé, les matériaux finis doivent être nettoyés, l'entretien de l'équipement doit être effectué et l'alimentation électrique doit être coupée à temps.

Performances d'étanchéité

Qu'il s'agisse d'une grande ou d'une petite entreprise utilisant une machine à rouler ou d'une usine similaire à un fabricant de machines à rouler, cet équipement doit être équipé d'un dispositif d'étanchéité pour empêcher les fuites ou la chute de poussière dans le processus de traitement.

L'élément d'étanchéité du système hydraulique de la plieuse est le joint. Ce joint empêche toute fuite de fluides ou de particules solides des surfaces de joint adjacentes et prévient les impuretés externes telles que la poussière et l'humidité. La pénétration de matériaux ou de pièces à l'intérieur de la machine et de l'équipement, ainsi que la fuite des joints du système hydraulique, peuvent entraîner un gaspillage de fluides, une pollution de la machine et de l'environnement, voire des pannes mécaniques et des accidents corporels.

La fiabilité et la durée de vie des joints du système hydraulique de la cintreuse de tôles constituent un indicateur important de la qualité du système. Outre l'étanchéité des jeux, les joints servent à maintenir l'espace entre deux surfaces d'accouplement adjacentes en dessous du jeu minimal autorisé par le liquide à étanchéifier.

Les joints du système hydraulique de la cintreuse de plaques sont en contact étanche, généralement il existe deux types : joint de compression auto-obturant et joint auto-serrant auto-obturant (également appelé joint à lèvre), mais les facteurs de performance de divers joints dans le système hydraulique de la machine à enrouler sont différents, tout comme l'enroulement à trois rouleaux L'étanchéité de la machine est en fait affectée par la température, la pression et l'existence de différents milieux.

Conclusion

Choisir la bonne rouleuse n'est pas forcément compliqué. N'oubliez pas d'identifier clairement vos besoins : type de matériau, épaisseur, précision souhaitée, volume de production et durabilité. En adaptant soigneusement vos exigences à la machine adaptée, vous améliorerez l'efficacité, la précision et la productivité de vos projets de métallurgie.

Pour toute question ou besoin de conseils personnalisés pour choisir la rouleuse idéale pour votre activité, n'hésitez pas à contacter notre équipe d'experts HARSLE. Nous sommes là pour vous garantir un équipement qui réponde à vos attentes, voire les dépasse.