Guide du processus de pliage, d'emboutissage et de formage de tôles

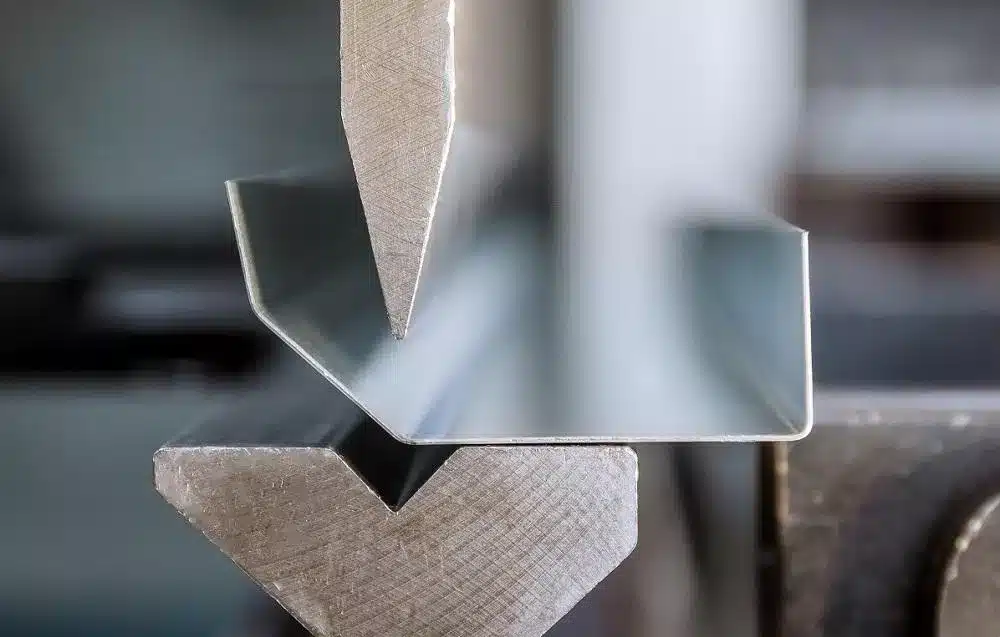

Le processus de flexion une pièce brute dans un certain angle ou une certaine forme avec un équipement et des outils mécaniques est appelée mécanique flexionSelon les différents types d'équipements de pliage et les matériaux traités, le pliage mécanique peut être divisé en pliage et emboutissage de tôles, laminage de tôles, pliage de tôles, etc. Selon que la pièce est chauffée ou non, le pliage peut être divisé en pliage à froid et pliage à chaud.

L'emboutissage et le pliage de tôles impliquent l'utilisation de presses et d'outils spécialisés ou généraux pour appliquer une force de pliage, provoquant une déformation plastique de la pièce. Le pliage s'effectue dans l'empreinte de l'outil. Cette méthode joue un rôle essentiel dans le pliage mécanique et constitue l'une des principales techniques de mise en forme des tôles. Elle permet le formage de pièces courbes complexes avec une grande précision dimensionnelle, ce qui la rend essentielle pour la production de composants aux géométries complexes.

Pliage de tôles Processus

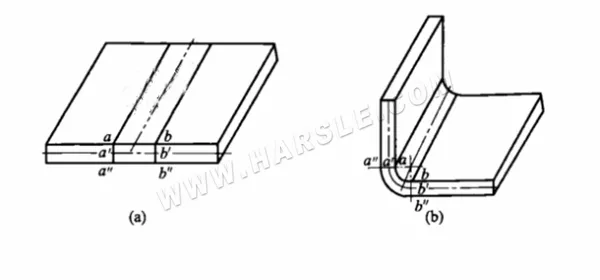

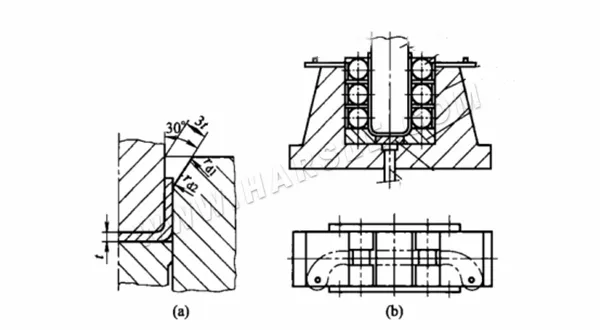

La figure suivante illustre la déformation de la tôle par pliage. Pour faciliter l'observation, avant le pliage, marquez les lignes de début, de milieu et de fin de pliage sur la partie pliée de la tôle. Les figures (a) et (b) suivantes illustrent le pliage des pièces après formage.

Comme le montre la figure (a), les trois droites ab = a'b' = a”b” sont égales avant pliage. Après pliage, la couche intérieure se raccourcit et la couche extérieure s'étire, ce qui donne ab < a'b' < a”b”, comme illustré à la figure (b). Cela indique que lors du pliage, la couche intérieure est comprimée tandis que la couche extérieure est sous tension. Entre les deux se trouve une couche dont la longueur reste inchangée : c'est la couche neutre. Sa longueur étant constante, elle sert de référence pour le calcul de la longueur à plat du matériau. Sa position dépend du rayon de pliage et est généralement estimée à la moitié de l'épaisseur du matériau.

Après pliage, la tôle perd généralement de son épaisseur dans la zone de pliage et subit un écrouissage à froid. La rigidité augmente et le matériau dans la zone de pliage apparaît dur et cassant. Par conséquent, si le pliage est répété ou si l'angle arrondi est trop petit, il se rompra facilement sous l'effet de la tension, de la compression et de l'écrouissage à froid. Par conséquent, lors du pliage, il convient de limiter le nombre de pliages et le rayon des angles.

En revanche, le pliage de la tôle est identique aux autres méthodes de déformation. Lors du pliage, la surface extérieure de la tôle est étirée et sa surface intérieure comprimée. La déformation plastique s'accompagne d'une déformation élastique. Par conséquent, lorsque la force externe est supprimée, le pliage produit un rebond d'angle et de rayon. Cet angle est appelé angle de rebond.

Rayon de courbure minimal et retour élastique de courbure

Le contrôle ou la réduction du retour élastique de l'angle et du rayon de cintrage de la pièce est essentiel pour garantir la précision et la qualité du pliage. En production, le contrôle du retour élastique de l'angle et du rayon de cintrage est généralement assuré par la définition d'un rayon et d'une valeur minimum du retour élastique.

⒈Rayon de courbure minimal. Le rayon de courbure minimal désigne généralement la valeur minimale du rayon intérieur de la pièce pouvant être obtenue par pliage à la presse. Lors du pliage, ce rayon est limité par la déformation en traction maximale admissible de la couche extérieure de la tôle. Si la déformation dépasse ce degré, la tôle se fissure.

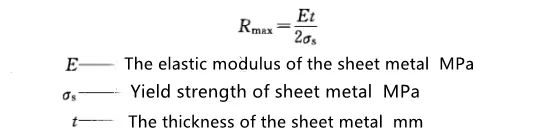

Pendant le processus de pliage, le rayon de pliage est trop petit pour provoquer des fissures de pliage, mais le rayon de pliage est trop grand, la tôle sera complètement restaurée à l'état droit d'origine en raison du retour élastique, à ce moment, le rayon de pliage ne peut pas être supérieur au rayon de pliage maximal Rmax :

⒉La détermination de la valeur de retour élastique de flexion est généralement déterminée en fonction du rayon de flexion relatif r/t (r est le rayon du congé intérieur de la pièce pliée, t est l'épaisseur de l'ébauche).

●Lorsque rlt<(5~8), la valeur de rebond du rayon de courbure n'est pas grande, donc seul le rebond d'angle est pris en compte.

●Lorsque r/t≥10, en raison du rayon de courbure relativement grand, non seulement l'angle de la pièce rebondit, mais le rayon de courbure a également un rebond plus grand.

Exigences de processus pour l'emboutissage et le pliage

Le processus d'emboutissage et de pliage permet de réaliser des pièces de formes plus complexes, offrant ainsi une précision accrue et une excellente homogénéité. Afin d'améliorer la qualité du pliage et de simplifier la fabrication des moules, les pièces pliées doivent répondre à des exigences spécifiques concernant les aspects suivants.

⒈Le rayon de congé de la pièce pliée ne doit être ni trop grand ni trop petit. Un rayon de congé trop grand rend difficile la garantie de l'angle et du rayon de congé de la pièce en raison du retour élastique. Un rayon de congé trop petit, susceptible de se plier et de se fissurer, nécessite un double pliage ou plus, c'est-à-dire un pliage préalable dans un angle avec un rayon de congé plus grand, puis un pliage au rayon requis, ce qui allonge le cycle de production. Cela présente également des inconvénients pour le pliage.

⒉Lorsque le rayon de courbure relatif r/t est inférieur à 0,5 ~ 1, la ligne de courbure doit être perpendiculaire à la direction des fibres laminées du matériau. Si les pièces présentent des directions de courbure différentes, l'angle entre la ligne de courbure et la direction des fibres laminées doit être maintenu à 45°.

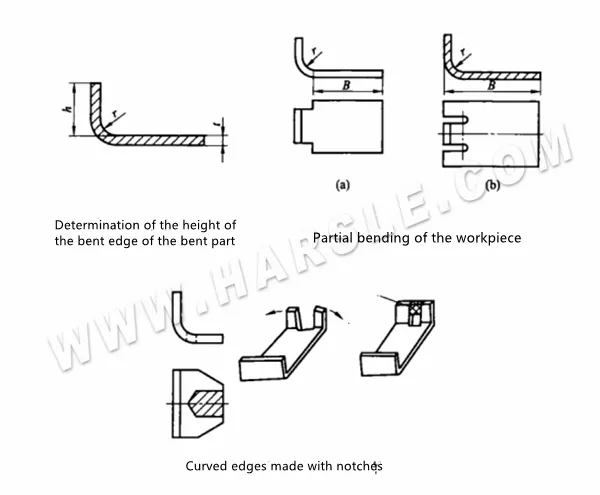

La hauteur de pliage de la pièce pliée ne doit pas être trop faible, sa valeur étant h>r+2t (voir figure ci-dessous). Dans le cas contraire, la surface d'appui insuffisante de la bride sur le moule rend difficile la formation d'un moment de flexion suffisant et l'obtention d'une pièce de forme précise. Si la hauteur de la bride ne respecte pas la plage spécifiée ci-dessus, des mesures techniques doivent généralement être prises : allonger la bride, puis couper l'excédent après pliage.

⒋Pour les pièces courbes en gradins, la longueur B de la partie non pliée doit être réduite afin de la faire sortir de la ligne de pliage, car elles se déchirent facilement à la base des angles arrondis. Si cette réduction est impossible, une rainure doit être pratiquée entre la partie pliée et la partie non pliée, comme illustré.

Pour les pièces présentant des encoches sur les bords incurvés, celles-ci ne doivent pas être réalisées à l'avance ; elles seront coupées après formage. Cela permet d'éviter les fourches ou les difficultés de formage lors du pliage.

⒍Lors du pliage d'une tôle perforée, la distance I entre le bord du trou et le centre du rayon de courbure doit être respectée : lorsque t < 2 mm ; l ≥ t ; lorsque t ≥ 2 mm, l ≥ 2 t. Si le trou est situé dans la zone de déformation par pliage, sa forme sera déformée.

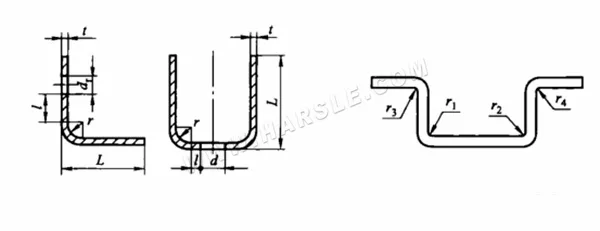

La forme et la taille des pièces pliées doivent être aussi symétriques que possible. Pour assurer l'équilibre du matériau pendant le pliage et éviter tout glissement, les pièces pliées doivent avoir les valeurs r = r2 et r3 = r4.

Pièces pliées symétriquement

⒏La section de l'ébauche obtenue par cisaillage ou poinçonnage présente souvent des bavures, ce qui favorise la concentration des contraintes lors du pliage. Par conséquent, il est important de limer les bavures avant le pliage et de rapprocher leur bord du poinçon dans la zone de compression avant le pliage afin d'éviter les fissures sur le bord extérieur de la pièce.

Types et structure des matrices de pliage

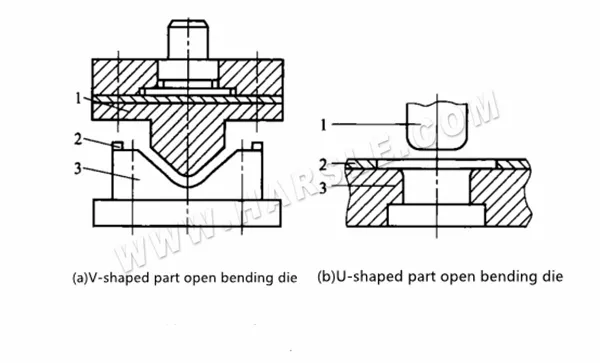

Il existe de nombreux types de matrices de cintrage. Selon la forme des pièces à cintrer, on distingue les matrices en V, en U et les matrices multiformes. Selon l'utilisation ou non d'un dispositif de pressage et ses caractéristiques de fonctionnement, les matrices de cintrage peuvent être de type ouvert, avec dispositif de pressage, à pendule, à arbre pendulaire, etc. Les types et structures courants de moules de cintrage sont les suivants.

⒈V. Les moules de cintrage ouverts pour pièces en U, réalisant le cintrage en un seul coup de presse, sont appelés moules de cintrage monoprocessus. Leur structure permet de réaliser des pièces simples avec des exigences minimales en termes de forme et de précision dimensionnelle. La figure ci-dessous illustre la structure la plus simple des moules de cintrage ouverts pour pièces en V et en U.

Les moules supérieur et inférieur de l'ensemble sont de type ouvert, faciles à fabriquer et très polyvalents. Cependant, lors du pliage, la tôle glisse facilement, ce qui complique le contrôle de la longueur latérale de la pièce pliée et la précision du pliage. Le fond de la pièce en U est haut et irrégulier.

⒉Pour améliorer la précision de pliage des pièces pliées et empêcher le glissement de la pièce pliée, la structure de matrice de pliage avec le dispositif de pressage peut être utilisée comme indiqué dans la

chiffre.

Sur la figure (a), la tige d'éjection à ressort 3 sert de dispositif de pression pour empêcher le déplacement de la pièce brute pendant le pliage. Sur la figure (b), la pièce brute est serrée entre le poinçon 1 et la plaque de pression 3. Lors de leur descente, les extrémités non pressées du matériau se courbent le long des angles arrondis de la matrice femelle, pénétrant dans l'espace entre le poinçon et la matrice pour former un U. Tout au long du pliage, la pression constante exercée par le poinçon et la plaque de pression contribue à maintenir la planéité du fond de la pièce en U et améliore la précision globale du pliage.

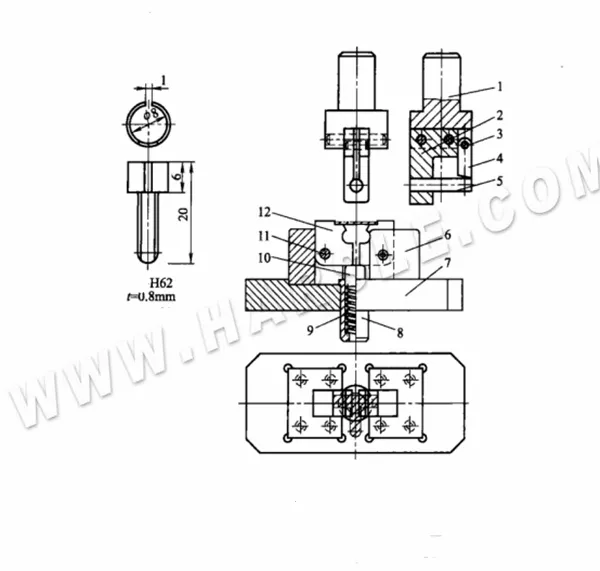

Le schéma du moule de pliage semi-circulaire illustre sa structure. Lors du travail, placez la pièce brute entre les plaques de positionnement afin qu'elle ne puisse pas bouger librement. Lorsque la presse est abaissée, le poinçon descend jusqu'à une certaine position pour entrer en contact avec la surface du matériau. Si le poinçon continue de descendre, la pièce brute commence à se plier et le congé rg glisse. Simultanément, l'éjecteur 8 descend et comprime le ressort. À mesure que le poinçon avance, la pièce brute est pliée et formée, et le ressort se comprime pour stocker de l'énergie. Lorsque le poinçon remonte, la goupille d'éjection utilise la force élastique du ressort pour maintenir la pièce éjectée.

Pour assurer l'équilibre des forces lors du pliage de la pièce, le rayon de congé r de chaque côté de la matrice 5 doit être égal. La matrice est fixée sur la base inférieure 7 par deux goupilles de positionnement et quatre vis. Elle est dotée de deux plaques de positionnement en U 4.

La figure 7-35 illustre différents moules de cintrage de chaînes de raviolis. En (a), le moule de précintrage forme un arc courbe à partir d'une extrémité droite de l'ébauche avant l'arrondi final. La figure (b) montre un moule de cintrage vertical de chaînes de raviolis, de structure simple et facile à fabriquer, adapté au cintrage de pièces épaisses et courtes nécessitant peu de précision. La figure (c) présente un moule de cintrage horizontal, où le coin incliné 3 entraîne la matrice concave 4 pour cintrer la pièce horizontalement. La matrice convexe 1 presse également la matière. Bien que ce moule offre une meilleure qualité de formage, sa structure est plus complexe. Pour un formage de haute précision, il est conseillé d'utiliser un mandrin.

D'une manière générale, lorsque r/t>0,5 (r est le rayon de la bobine) et que la qualité de la bobine est élevée, deux procédures de pré-cintrage doivent être utilisées, puis la bobine ; lorsque r/t=0,5~2,2, mais la bobine Lorsque les exigences de qualité du rond sont générales, le rond peut être laminé avec un pré-cintrage ; lorsque rlt ≥ 4 ou qu'il existe des exigences plus strictes sur le rond, le rond avec un mandrin doit être utilisé.

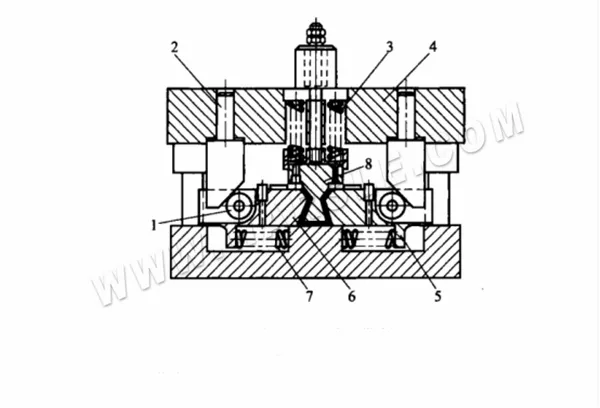

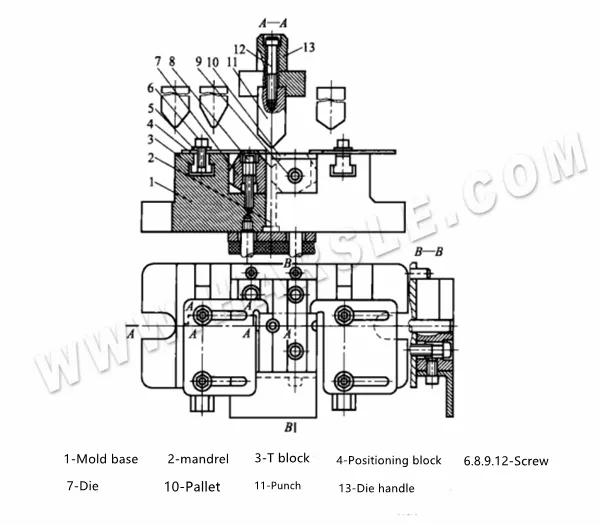

⒌Moules de cintrage Pour les pièces pliées fermées et semi-fermées. Les moules de pliage pour pièces pliées fermées et semi-fermées sont plus complexes, et les blocs pendulaires et les structures en coin incliné sont principalement utilisés dans les moules de pliage. La figure (b) est une structure de matrice de pliage de type bloc pendulaire directement pliée en une seule fois dans la structure de matrice de pliage de type bloc pendulaire de la pièce cylindrique de type pince illustrée à la figure (a), car le processus de pliage est terminé par le pivotement de la matrice mobile 12 autour du mandrin 11, il est donc appelé matrice de pliage pivotante. La structure de moule de pliage de bloc pendulaire peut compléter le traitement de pliage de pièces pliées semi-fermées et fermées.

Pliage direct en une seule fois dans la matrice de cintrage pendulaire de la pièce cylindrique à pince, comme illustré à la figure (a). Le cintrage étant réalisé par le pivotement de la matrice mobile 12 autour du mandrin 11, on parle alors de moule de cintrage oscillant. Le moule de cintrage pendulaire permet de réaliser le cintrage de pièces semi-fermées et fermées.

Lorsque le moule est en fonctionnement, l'ébauche est positionnée par la rainure de positionnement de la matrice mobile 12. Lorsque le moule supérieur descend, le noyau 5 plie d'abord l'ébauche en U, puis appuie sur la matrice mobile 12 pour la faire pivoter vers le centre et plier la pièce. Une fois le moule supérieur relevé, le moule concave mobile 12 est soulevé et séparé par le montant supérieur 10 sous l'action du ressort 9. La pièce reste sur le noyau 5 et est extraite longitudinalement.

La figure suivante montre la structure de la matrice de pliage avec un coin oblique pour les pièces de pliage fermées et semi-fermées avec un angle de pliage inférieur à 90°.

Lors de l'opération, la pièce brute est d'abord pressée en forme de U par le poinçon 8. Tandis que le gabarit supérieur 4 continue de descendre, le ressort 3 se comprime et les deux cales inclinées 2 montées sur le gabarit poussent contre les rouleaux 1. Ceci entraîne les modules concaves mobiles 5 et 6 vers l'intérieur, pliant les deux côtés de la pièce en U à un angle inférieur à 90°. Lorsque le moule supérieur revient, le ressort 7 les réarme. Le formage reposant sur la force élastique du ressort 3, le moule ne convient qu'au pliage de matériaux minces en raison de sa force de pression limitée.

Détermination des principaux paramètres du processus de pliage

Pour garantir la qualité des pièces pliées, les paramètres de processus suivants doivent être déterminés lors de la formulation du processus de pliage et de la conception des matrices de pliage associées.

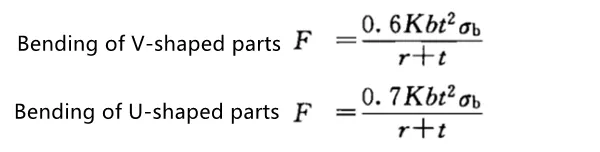

⒈Calcul de la force de pliage : La force de pliage désigne la pression appliquée par la presse lorsque la pièce atteint le pliage prédéterminé. Elle comprend la force de pliage libre et la force de pliage corrective.

●Calcul de la force de flexion libre : La force de flexion F pendant la flexion libre fait référence à la force de flexion requise pour la déformation par flexion de la tôle.

Où F force de pliage libre - force de pliage libre à la fin de la course d'emboutissage, N ;

K——facteur de sécurité, prenez généralement K=1,3 ;

b——la largeur de la partie pliée, mm ;

t——l'épaisseur du matériau à plier, mm ;

r——la moitié intérieure de courbure de la partie courbée, mm ;

La limite de résistance du matériau, MPa.

Calcul de la force de flexion corrective : Étant donné que la force de flexion corrective est bien supérieure à la force de flexion appliquée lors de la correction du pliage, et que les deux forces agissent l'une après l'autre, seule la force de correction doit être calculée. La force de correction F des pièces en V et en U est calculée selon la formule suivante : F force de flexion corrective = Ap

Où F——la force de flexion lors de la correction de la flexion, N ;

A——La surface de projection verticale de la partie de correction, mm2 ;

p——force de correction par unité de surface, MPa, à sélectionner selon le tableau.

| Matériel | Épaisseur t/mm | |

| ≤3 | >3~10 | |

| Al | 30~40 | 50~60 |

| Laiton | 60~80 | 80~100 |

| Acier 10~20 | 80~100 | 100~120 |

| Acier 25~35 | 100~120 | 120~150 |

| Alliage de titane TA2 | 160~180 | 180~210 |

| Alliage de titane TA3 | 160~200 | 200~260 |

●Calcul de la force d'éjection ou de la force de décharge : lorsque la matrice de pliage est équipée d'un dispositif d'éjection ou d'un dispositif de décharge, la force d'éjection F ou la force de décharge F peut être d'environ 30% de la force de pliage libre ~ 80%.

●Détermination du tonnage de la presse : le tonnage de la presse est déterminé séparément selon les deux conditions de pliage libre et de pliage correcteur.

Lors du pliage libre, compte tenu de l'influence de la force d'éjection ou de la force de déchargement pendant le processus de pliage, le tonnage F de la presse est F tonnage de presse ≥ (1,3~1,8) F force de pliage libre.

Lors de la correction du pliage, la force de correction est bien supérieure à la force d'éjection et à la force de déchargement. Le poids de F top ou de F déchargement est négligeable ; le tonnage de la presse est donc égal à F tonnage de presse ≥ F force de correction du pliage.

⒉Détermination de l'écartement de la matrice de pliage La taille de l'écartement Z entre le poinçon et la matrice a une grande influence sur la pression requise pour le pliage et la qualité des pièces.

Lors du pliage d'une pièce en forme de V, l'espace entre les moules convexe et concave est contrôlé en ajustant la hauteur de fermeture de la presse, il n'est donc pas nécessaire de déterminer l'espace sur la structure du moule.

Lors du pliage de pièces en U, il est essentiel de choisir un jeu approprié. La taille de ce jeu est étroitement liée à la qualité de la pièce et à la force de pliage. Pour les pièces pliées courantes, le jeu peut être obtenu à partir du tableau ou directement à l'aide de la formule de calcul approximative suivante.

Lors du pliage de métaux non ferreux (cuivre rouge, laiton), Z=(1~1,1)t

Lors du pliage de l'acier = (1,05~~1,15)t

Lorsque la précision de la pièce est élevée, la valeur de l'écartement doit être réduite de manière appropriée, en prenant Z = t. En production, lorsqu'il n'est pas nécessaire de réduire l'épaisseur du matériau pour réduire le retour élastique, etc., il faut également prendre un écartement négatif, en prenant Z = (0,85 ~ 0,95) t.

⒊Calcul de la taille de la partie de travail de la matrice de pliage La conception de la partie de travail de la matrice de pliage consiste principalement à déterminer le rayon du congé du moule convexe et concave ainsi que la taille et la tolérance de fabrication des moules convexes et concaves.

Le rayon d'angle du poinçon est généralement légèrement inférieur à celui de l'angle intérieur de la pièce courbe. Le rayon d'angle à l'entrée de la matrice ne doit pas être trop petit, sous peine de rayer la surface du matériau. La profondeur de la matrice doit être appropriée. Un rayon trop petit entraînera un excès de pièces libres aux deux extrémités de la pièce, ce qui entraînera un fort rebond de la pièce pliée et une déformation de sa rectitude, ce qui affectera la qualité de la pièce. Un rayon trop grand consommera davantage d'acier et nécessitera une course de presse plus longue.

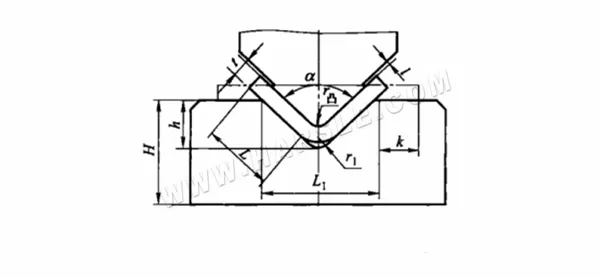

L'épaisseur H de la matrice et la profondeur de la rainure sont déterminées pour le pliage de pièces en V. La structure de la matrice est illustrée sur la figure. L'épaisseur H de la matrice et la profondeur de la rainure sont déterminées dans le tableau.

La détermination des dimensions H et h de la pièce courbée en forme de V.

| Épaisseur | <1 | 1~2 | 2~3 | 3~4 | 4~5 | 5~6 | 6~7 | 7~8 |

| h | 3.5 | 7 | 11 | 14.5 | 18 | 21.5 | 25 | 28.5 |

| H | 20 | 30 | 40 | 45 | 55 | 65 | 70 | 80 |

Note:

1. Lorsque l'angle de flexion est de 85°~95°, L1=8t, r convexe=r1=t.

2. Lorsque k (petite extrémité) ≥ 2t, la valeur de his est calculée selon la formule h=L1/2-0,4t.

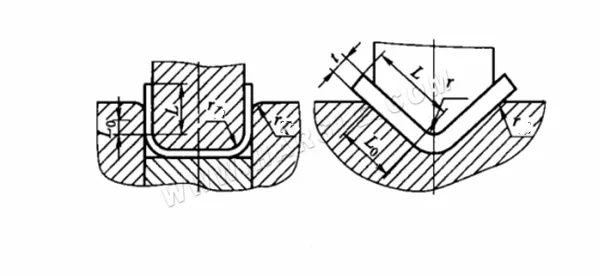

●La détermination du rayon et de la profondeur du congé de courbure La détermination du rayon du congé r concave et de la profondeur L0 des coudes en V et en U sont indiqués dans la figure et le tableau ci-dessous.

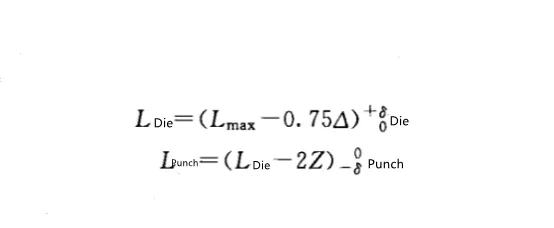

●Calcul de la taille de travail du poinçon et de la matrice de pliage.

Lorsque la pièce doit garantir les dimensions extérieures, prenez le moule concave comme référence et l'espace est pris sur le poinçon ; si la pièce est marquée avec les dimensions intérieures, prenez le poinçon comme référence et l'espace est pris sur le moule concave.

Lorsque la pièce doit garantir les dimensions extérieures, la taille du moule concave L et la taille du poinçon L convexe sont calculées selon les formules suivantes :

Lorsque la dimension intérieure de la pièce doit être garantie, la taille du poinçon L convexe et la taille de la matrice concave L concave sont calculées selon les formules suivantes :

Principes essentiels de la conception et de l'application des matrices de pliage

L'utilisation de moules de cintrage permet de réaliser des pièces de formes diverses et complexes. La conception du moule est essentielle pour garantir la forme, la taille et la précision des pièces à cintrer. C'est pourquoi les points suivants doivent être pris en compte lors de la conception et de l'utilisation du moule.

⒈Pour produire des pièces pliées de qualité de manière économique et raisonnable, il est généralement exigé que la tolérance dimensionnelle de la pièce pliée soit supérieure à IT13 et que la tolérance angulaire soit supérieure à 15′. Le tableau suivant présente les tolérances réalisables pour différentes dimensions de pièces embouties et pliées.

Les tolérances angulaires des pièces pliées courantes sont indiquées dans le tableau. Les tolérances angulaires de précision indiquées dans le tableau ne peuvent être obtenues qu'en ajoutant des procédures de mise en forme.

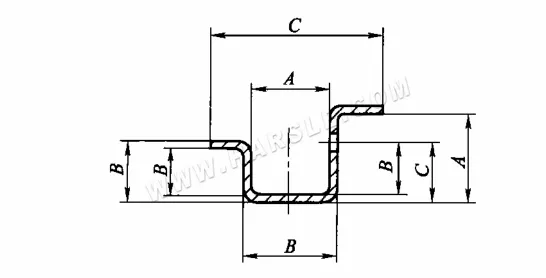

| Épaisseur t/mm | UN | B | C | UN | B | C |

| Économique | Précision | |||||

| ≤1 | IT13 | IT15 | IT16 | IT11 | IT13 | IT13 |

| >1~4 | IT14 | IT16 | IT17 | IT12 | IT13~14 | IT13~14 |

Classe de tolérance des pièces pliées

| Côté court de la partie pliée | >1~6 | >6~10 | >10~25 | >25~63 | >63~160 | >160~400 |

| Économique | ±1°30'~±3° | ±1°30'~±3° | ±50'~±2° | ±50'~±2° | ±25'~±1° | ±15'~±30' |

| Précision | ±1° | ±1° | ±30' | ±30' | ±20' | ±10' |

⒉Un plan de pliage précis est essentiel pour garantir la précision et la qualité des pièces formées. Pour les formes simples, un pliage en une seule étape est souvent suffisant, en se concentrant sur la précision de la forme et des dimensions. Les courbes complexes nécessitent généralement plusieurs étapes de pliage. Pour des raisons de sécurité et de précision, il est préférable de former les petites pièces avec des matrices complexes. Les matrices progressives conviennent aux matériaux en bande ou en bobine. Pour le pliage de plusieurs angles, commencez par les extrémités avant de façonner le centre, en vous assurant que chaque pli soutient le suivant. Pour les pièces asymétriques ou fortement pliées, la stabilité et la précision sont essentielles. Le poinçonnage ou le poinçonnage d'entailles doit être effectué après le pliage afin de réduire les risques de déformation.

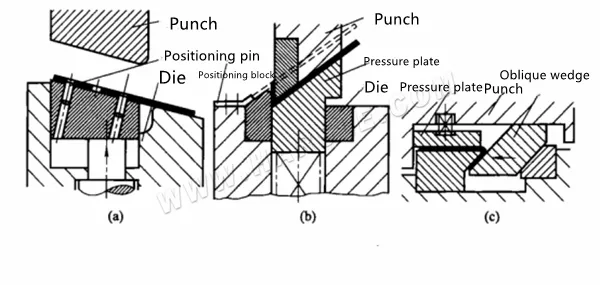

Lors de la conception d'une matrice de pliage, il est essentiel de prendre en compte le processus de formage des pièces pliées, d'analyser les problèmes structurels potentiels lors du pliage et d'appliquer des solutions ciblées lors de la conception de la matrice. Cela garantit que le moule répond aux exigences de traitement. Par exemple, lors du pliage à angle unique, des forces de pliage déséquilibrées peuvent entraîner le glissement de la tôle. Pour éviter ce problème, des dispositifs antidérapants doivent être intégrés à la matrice. Comme illustré : la figure (a) utilise des trous existants ou ajoutés pour le positionnement ; la figure (b) applique un bloc de positionnement et une forte pression sur les bords pour empêcher les mouvements latéraux ; la figure (c) associe une forte pression à un pliage en coin pour une meilleure précision et un retour élastique réduit.

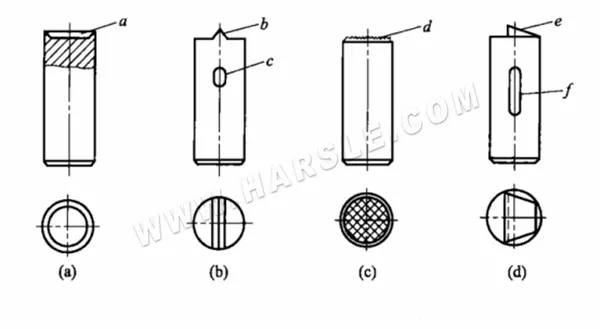

La conception antidérapante de la matrice de pliage s'applique à tous les pliages à angle unique. Pour améliorer le maintien de la tôle par le plateau de presse, outre l'augmentation de la force du ressort, d'autres méthodes peuvent être utilisées si l'état de surface n'est pas critique. La figure (a) montre une goupille pointue encastrée dans le bloc de décharge de la matrice inférieure, dépassant de 0,1 à 0,25 mm à un angle de 60° pour maintenir la tôle lors du pressage. La hauteur de la goupille est réglable à l'aide d'un boulon fileté et d'un contre-écrou. La figure (b) montre une goupille pointue similaire sur la plaque de ressort du moule supérieur, qui s'enfonce dans la tôle lors du pressage pour éviter tout glissement.

Façons d'augmenter la force de pression

La forme de goupille de pression couramment utilisée est illustrée dans la figure :

Forme courante de goupille de pression

La figure (a) illustre une méthode où une arête vive est enfoncée dans la surface de la tôle, sur une profondeur inférieure à 0,12 mm, pour une meilleure adhérence. La figure (b) illustre une goupille d'arrêt munie d'une lame (b) pour une efficacité accrue ; pour empêcher la rotation de la goupille ronde, une goupille supplémentaire est insérée dans une longue rainure (c). La figure (c) utilise une goupille à tête gaufrée, adaptée aux cas où la tôle ne bouge pas beaucoup. Elle ne laisse aucune trace visible sur la surface après utilisation. La figure (d) est conçue pour les applications où la tôle bouge beaucoup. Elle comporte une cale vive (e) inclinée de 8° à 12°, un angle de dépouille de 25° à 30° et une longue rainure (f) pour empêcher la rotation du boulon.

Lors du pliage de pièces polygonales asymétriques, l'utilisation de la configuration d'outillage illustrée à la figure (a) peut entraîner des défauts. Lors de la descente du poinçon, le point B entre d'abord en contact avec le matériau, ce qui entraîne une répartition inégale de la force et un déplacement de la pièce brute. Lorsque le point C entre ensuite en contact, le matériau subit une pression bidirectionnelle. À mesure que le poinçon descend, le frottement aux points A et C augmente la tension au point B, ce qui entraîne souvent des déchirures ou des déformations, compromettant ainsi la précision dimensionnelle.

En revanche, l'utilisation de la structure de matrice inclinée illustrée à la figure (b) permet d'éviter ces problèmes. Ici, les surfaces de travail du poinçon et de la matrice sont inclinées de sorte que le point B se trouve sur l'axe vertical, et que le centre de pression D divise uniformément le segment AC (c'est-à-dire AD = DC). Cela assure l'équilibre des forces aux points A et C pendant le formage, évitant ainsi le déplacement de la pièce et un étirement excessif au point B. La précision et la qualité du formage sont ainsi considérablement améliorées.

Méthode de pliage de pièces polygonales asymétriques

Il est nécessaire d'analyser soigneusement les exigences en matière de matériau de traitement et de qualité de surface des pièces pliées. Pour les métaux non ferreux exigeant une qualité de surface élevée et vulnérables aux dommages, afin de garantir la qualité des pièces et la durée de vie du moule, il convient de déterminer la méthode de traitement appropriée et de concevoir la structure de moule correspondante. En général, la structure de moule disponible est la suivante.

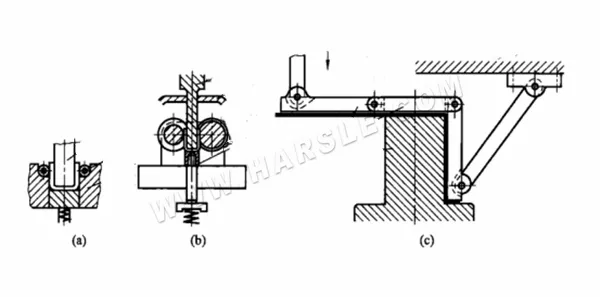

La figure suivante (a) est la structure du moule avec des rouleaux ajoutés au moule concave pour réduire la friction et protéger la surface courbe ; la figure suivante (b) est la structure du moule avec uniquement des rouleaux ; la figure suivante (c).

Structure de matrice de pliage pour protéger la surface incurvée

Il s'agit d'une matrice de pliage à levier. L'élimination des frottements protège la surface incurvée. Elle peut être utilisée pour plier des pièces avec ou sans brides.

Pour le pliage de tôles épaisses ou à haute résistance, il est recommandé d'utiliser une matrice de pliage à angle oblique, comme illustré à la figure (a). L'ouverture concave de la matrice est inclinée d'environ 30°, avec un espacement de 3t entre le poinçon et la matrice. Le rayon intérieur assure une transition fluide entre un angle arrondi et une surface plane, où rd = (0,5–2)t et rd₂ = (2–4)t. Si nécessaire, la zone de transition peut adopter des formes géométriques telles qu'une parabole pour faciliter l'écoulement du matériau, réduire la résistance et les contraintes dans la cavité. Cette conception minimise l'accumulation de matière aux angles de la matrice, réduit les contraintes sur la pièce et améliore la qualité du formage et la longévité de la matrice.

Pour le pliage de métaux non ferreux épais, afin d'éviter les rayures ou l'usure des rainures sur le bord de la matrice et de prévenir la déformation de la plaque, des matrices à rouleaux (illustrées à la figure (b)) peuvent être utilisées. Pendant le pliage, la pièce brute est positionnée entre des broches et le poinçon la plie en douceur entre les rouleaux. La profondeur de la cavité de la matrice est de (8–12)t, et un léger jeu négatif de (0,9–0,95)t contribue à réduire le retour élastique en appliquant une pression de formage plus importante.

Matrice de pliage pour protéger le pliage des tôles épaisses

Pour le pliage des métaux, afin d'éviter que la pièce et l'ouverture de la matrice ne forment des rainures lors du pliage et ne provoquent une déflexion de la tôle, les matrices à rouleaux illustrées à la figure (b) peuvent être utilisées. Une fois la pièce brute positionnée entre les axes de positionnement, le poinçon descend et la pièce brute est pliée en douceur jusqu'au bloc inférieur entre les rouleaux. La profondeur du moule concave est de (8~12)t et un jeu négatif de (0,9~0,95)t peut être utilisé. La méthode de grand impact réduit le rebond.

De plus, pour le pliage des métaux non ferreux, les angles arrondis de la matrice doivent être constamment lisses et propres, et traités thermiquement à 58-62 HRC. Pour le pliage de l'acier inoxydable, la partie active de la matrice est idéalement conçue comme une structure à insert et en bronze d'aluminium.

Pliage des métaux non ferreux

⒌Pour les pièces pliées en forme de V, en forme de U, en forme de Z et autres pièces pliées avec des formes simples, plusieurs variétés et de petits lots de production qui apparaissent en production, pour raccourcir le cycle de fabrication du moule et réduire les coûts de fabrication du produit, des moules de pliage généraux peuvent généralement être utilisés pour terminer le traitement des pièces.

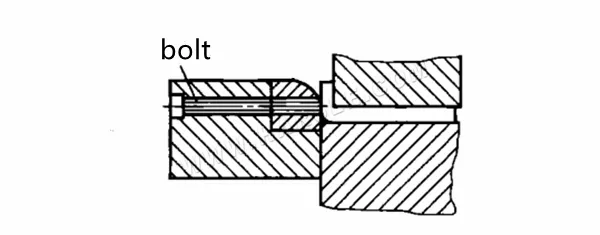

⒍La presse utilise une structure de matrice de pliage générale pour le pliage de pièces en V et en U. Ce type de moule se caractérise par la possibilité d'associer deux moules concaves (7) pour former quatre angles, et quatre moules convexes (8) pour plier des pièces en V et en U selon des angles différents.

Lors du travail, la pièce brute est positionnée par la plaque de positionnement 4, réglable en va-et-vient et en translation selon les dimensions de la pièce. Le moule concave 7 est installé sur la base 1 et fixé par des vis 8. Le moule concave et le gabarit sont usinés selon un ajustement de transition H7/M6, garantissant la qualité et la précision du pliage de la pièce. Une fois pliée, la pièce peut être éjectée par la tige d'éjection ⒉ à travers le tampon pour éviter toute déformation de la surface inférieure.

La figure ci-dessous montre la structure générale de la matrice de pliage pour le pliage de pièces en forme de U.

Les composants de ce moule sont dotés d'une structure mobile, permettant une grande flexibilité dans l'usinage de pièces de largeurs, d'épaisseurs et de formes variées (comme des formes en U ou en canal). Deux matrices concaves réglables (14) sont montées à l'intérieur du manchon de moule (12) et leur largeur de travail peut être ajustée selon les besoins grâce à des boulons de réglage (8) pour s'adapter à la largeur des différentes pièces. Des blocs éjecteurs (13), maintenus en contact permanent avec les matrices par des ressorts (11), assurent les fonctions de pressage et d'éjection via des plaques d'appui (10) et des tiges d'éjection (9). Les poinçons principaux (3) sont installés dans un porte-moule dédié (1), leur largeur étant réglable par des boulons traversants (2).

Lors du pliage de pièces, un poinçon secondaire 7 est également nécessaire, et la hauteur du poinçon secondaire peut être ajustée par les boulons 4, 6 et le bloc supérieur incliné 5. Lors du pliage de la pièce en forme de U, elle peut être ajustée à la position la plus élevée.

Installation et réglage de la matrice de pliage

Le pliage sur presse avec matrice de pliage est la forme la plus importante. Il doit être réalisé dans le strict respect des règles d'emboutissage afin d'éviter toute erreur de manipulation. Pour finaliser le pliage des pièces, il est nécessaire de procéder à l'installation et au réglage de la matrice de pliage.

⒈Méthode d'installation des matrices de pliage. Il existe deux types de matrices de pliage : la matrice non guidée et la matrice guidée. La méthode d'installation est identique à celle de la matrice de poinçonnage. L'installation de la matrice de pliage est identique à celle de la matrice convexe et concave. Outre le réglage du dispositif de réglage et de décharge, les deux matrices de pliage doivent également effectuer simultanément le réglage des positions supérieure et inférieure de la matrice supérieure sur la presse. En général, cela peut être réalisé selon les méthodes suivantes.

Matrice de pliage universelle adaptée aux pièces en forme de U et de carré

Lors de l'installation de la matrice de pliage supérieure, effectuez un réglage approximatif de la position du coulisseau de la presse. Insérez ensuite un joint ou un échantillon légèrement plus épais que la pièce brute entre la face inférieure du poinçon supérieur et la plaque de décharge de la matrice inférieure. Ajustez la longueur de la bielle et faites tourner le volant manuellement ou utilisez le mode pas à pas jusqu'à ce que le coulisseau atteigne le point mort bas sans se bloquer. Après avoir vérifié le bon fonctionnement, faites tourner le volant plusieurs fois pour vérifier la constance, puis fixez la matrice inférieure pour un essai. Retirez le joint avant l'essai de poinçonnage. Si le résultat est satisfaisant, resserrez toutes les fixations et revérifiez avant de lancer la production.

⒉Points de réglage de la matrice de pliage. Lors de l'utilisation de la matrice de pliage pour l'usinage, il est nécessaire de la régler avec soin afin de garantir la qualité de la pièce pliée. Le réglage et les précautions comprennent principalement les aspects suivants.

●Le réglage de l'écartement entre le poinçon (moule convexe) et la matrice (moule concave) est crucial pour un pliage précis. En général, une fois la matrice supérieure correctement installée sur la presse, l'écartement vertical entre les matrices supérieure et inférieure est automatiquement réglé. Les composants de guidage de la presse assurent une position relative correcte, maintenant un jeu latéral constant. Cependant, pour les matrices de pliage sans dispositif de guidage, le jeu latéral doit être réglé manuellement à l'aide de cales en carton ou de pièces d'essai standard. Ce n'est qu'après avoir vérifié l'écartement correct que la plaque inférieure de la matrice peut être fixée et un essai de pliage peut être effectué.

Réglage du dispositif de positionnement. La forme des pièces de positionnement de la matrice de pliage doit être conforme à la pièce brute. Lors du réglage, la fiabilité et la stabilité du positionnement doivent être pleinement garanties. Si, après un essai de poinçonnage, la matrice de pliage du bloc de positionnement et le clou de positionnement sont inexacts, la position doit être ajustée à temps ou les pièces de positionnement doivent être remplacées.

●Réglage des dispositifs de déchargement et de retour. Le système de déchargement de la matrice de pliage doit être suffisamment grand et le ressort ou le caoutchouc utilisé doit présenter une élasticité suffisante. L'éjecteur et le système de déchargement doivent être réglés pour une action flexible, afin que les pièces du produit puissent être déchargées en douceur, sans bourrage ni phénomène astringent. La force exercée par le système de déchargement sur le produit doit être ajustée et équilibrée afin de garantir une surface lisse après déchargement, sans déformation ni gauchissement.

Précautions à prendre lors du réglage de la matrice de pliage. Lors du réglage de la matrice de pliage, si la position de la matrice supérieure est abaissée ou si vous oubliez de nettoyer le joint et autres débris de la matrice, les matrices supérieure et inférieure seront soumises à la course pendant le processus d'emboutissage. Un impact violent au point mort peut endommager le moule ou le poinçon dans les cas graves. Par conséquent, si des pièces pliées prêtes à l'emploi sont présentes sur le site de production, l'éprouvette peut être placée directement sur la position de travail du moule pour l'installation et le réglage, afin d'éviter les accidents.

Méthodes pour améliorer la qualité des pièces pliées à la presse

Les principaux facteurs affectant la qualité des pièces pliées à la presse sont le retour élastique, le décalage, la fracture et les variations de section de la zone déformée. Les mesures et méthodes adoptées portent principalement sur les aspects suivants.

⒈Facteurs influençant la valeur de rebond et méthodes de prévention. Le formage d'une pièce pliée passe par deux étapes, de la déformation élastique du matériau à la déformation plastique. Par conséquent, après la déformation plastique du métal, une déformation élastique est inévitable, ce qui entraîne un retour élastique de flexion et une tendance à la flexion. De ce fait, l'angle et le rayon de congé de la pièce après pliage, ainsi que l'angle et le rayon de congé de la pièce et de la matrice, présentent une certaine différence, ce qui entraîne un retour élastique de flexion. En fonction des facteurs provoquant un retour élastique de flexion, les mesures suivantes peuvent être prises.

● Prendre des mesures lors du choix des matériaux. L'angle de rebond en flexion est proportionnel à la limite d'élasticité du matériau et inversement proportionnel au module d'élasticité E. Par conséquent, afin de répondre aux exigences d'utilisation des pièces en flexion, il convient de choisir des matériaux présentant un module d'élasticité E élevé et une faible limite d'élasticité os afin de réduire le retour élastique en flexion. De plus, les expériences ont montré que l'angle de rebond est minimal lorsque le rayon de courbure relatif r/t est compris entre 1 et 1,5.

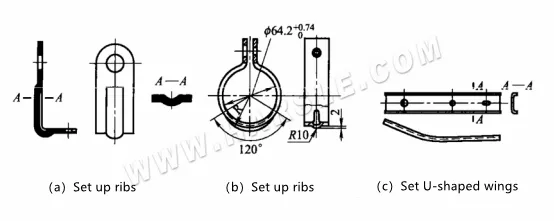

● Améliorer la conception structurelle des pièces pliées. Sans affecter l'utilisation des pièces pliées, certaines structures peuvent être améliorées et leur rigidité peut être renforcée afin de réduire le retour élastique. Par exemple, des nervures de renfort peuvent être placées dans la zone de déformation en flexion, comme illustré aux figures (a) et (b), ou une structure d'aile latérale en U peut être adoptée, comme illustré à la figure (c), en augmentant le moment d'inertie de la section de la pièce pliée, réduisant ainsi le retour élastique en flexion.

Structure de flexion pour réduire le retour élastique

Compensation du rebond. Pour les matériaux à fort rebond élastique, le poinçon et la plaque supérieure peuvent être conçus pour compenser le rebond des surfaces convexes et concaves, de sorte que la partie inférieure de la pièce pliée se courbe. Lorsque la pièce pliée est retirée du moule concave, la pièce courbée rebondit et s'étire. Les deux côtés se déforment vers l'intérieur, compensant ainsi le rebond vers l'extérieur des coins arrondis, comme illustré.

Compensation du retour élastique

Pour les matériaux plus durs, la forme et la taille de la partie travaillante du moule peuvent être corrigées en fonction de la valeur de rebond.

● Privilégiez le pliage correctif au pliage libre ou ajoutez des procédures correctives. La figure suivante illustre la structure du moule où les coins du poinçon de pliage sont partiellement saillants pour corriger la zone de déformation en flexion. Le principe de contrôle de la résilience en flexion est le suivant : une fois la déformation en flexion terminée, la force de poinçonnage se concentre sur la zone de déformation en flexion, forçant le métal interne à être comprimé pour produire une déformation d'allongement. La résilience en flexion diminue après décharge. On estime généralement qu'un meilleur effet est obtenu lorsque la compression corrective du métal dans la zone de déformation en flexion est comprise entre 2% et 5% de l'épaisseur de la plaque.

Méthode de correction de la structure du moule

⒉Les principales causes d'écart dans les pièces pliées sont un mauvais positionnement de l'ébauche dans l'outil ou un positionnement instable, ce qui entraîne une force appliquée irrégulière et génère une composante horizontale. Une autre cause est le frottement irrégulier lors du pliage, en particulier pour les pièces asymétriques, où l'ébauche a tendance à se déplacer vers le côté offrant la plus grande résistance, entraînant le côté opposé dans l'outil. Des facteurs tels que le rayon du congé de l'outil, le jeu du moule et les conditions de glissement influencent considérablement l'ampleur de l'écart. Pour éviter tout écart de pliage, des mesures telles que l'amélioration de la précision du positionnement de l'ébauche, l'optimisation de la structure de l'outil et l'ajustement des conditions de frottement doivent être mises en œuvre.

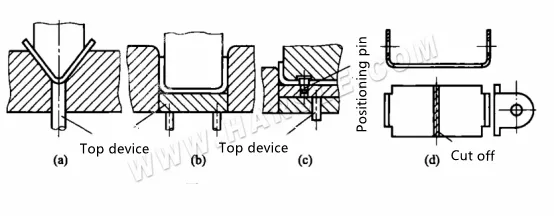

●Appuyez fermement sur la tôle. Le dispositif de découpage permet de plier et de façonner progressivement la pièce à l'état compacté, afin d'empêcher son glissement et d'obtenir une pièce plane, comme illustré aux figures (a) et (b).

● Choisissez une forme de positionnement fiable. Utilisez le trou de la pièce brute ou le trou de conception, insérez la goupille de positionnement dans le trou, puis pliez-la pour empêcher la pièce brute de bouger, comme illustré à la figure (c).

●Assurer une force uniforme et symétrique sur la billette. Lors du pliage de pièces de forme asymétrique, il est fréquent que les ébauches se déplacent sous l'effet de forces irrégulières. Pour assurer une force uniforme sur la pièce pendant le pliage, la forme asymétrique peut être combinée en une forme asymétrique, qui sera ensuite découpée après pliage, comme illustré à la figure (d).

⒊Limiter le rayon de courbure pour éviter les fissures de pliage. La déformation est maximale en raison de l'étirement des fibres externes de la pièce pliée. Lorsque la valeur limite de déformation du matériau est dépassée, celui-ci est sujet à la flexion et à la fissuration. Cependant, la déformation en traction des fibres externes de la pièce est principalement déterminée par le rayon de courbure critique, responsable de la fissuration du matériau. Le rayon de courbure minimal dépend de facteurs tels que les propriétés mécaniques du matériau, l'état du traitement thermique, l'état de surface, l'angle de pliage et la direction de la ligne de pliage. En fonction des facteurs à l'origine des fissures de pliage, les principales mesures à prendre sont les suivantes.

●Choisissez des matériaux présentant une bonne qualité de surface et exempts de défauts pour les ébauches. Les ébauches défectueuses doivent être nettoyées avant le pliage. Pour éviter les fissures de pliage, éliminez les grosses bavures de la tôle et placez les petites bavures à l'intérieur du congé courbé.

● Prendre des mesures en fonction du métier. Pour les matériaux relativement fragiles, épais et écrouis, on utilise le chauffage et le pliage, ou le recuit pour augmenter la plasticité du matériau avant pliage.

Contrôler la valeur de l'angle de pliage intérieur. En conditions normales, l'angle de pliage intérieur ne doit pas être inférieur au rayon de pliage minimal autorisé lors de la conception. Dans le cas contraire, la déformation de la couche métallique extérieure pendant le pliage risque de dépasser la limite de déformation et de se rompre. Si le rayon de pliage de la pièce est inférieur à la valeur autorisée, elle doit être pliée deux fois ou plus : d'abord selon un rayon de congé plus grand, après un recuit intermédiaire, puis pliée au rayon de pliage requis par correction, afin d'agrandir la zone de déformation et de réduire l'allongement du matériau de la couche extérieure.

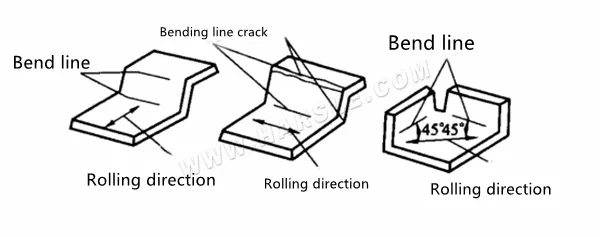

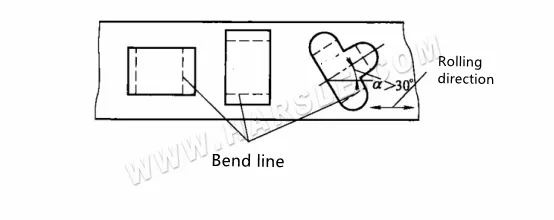

Contrôle du sens de pliage. Lors du pliage et de la disposition des pièces, la ligne de pliage et le sens de laminage de la tôle sont spécifiés selon le processus suivant. Pour un pliage unidirectionnel en V, la ligne de pliage doit être perpendiculaire au sens de laminage. Pour un pliage bidirectionnel, la ligne de pliage doit idéalement être à 45° du sens de laminage, comme illustré.

Contrôle de la direction de pliage

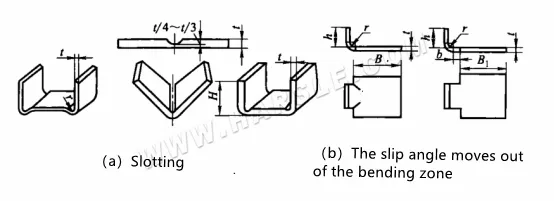

Pour améliorer la fabricabilité de la structure d'un produit, il est essentiel de choisir un rayon de congé approprié. Pour les petits rayons de courbure et les matériaux épais, des incisions ou des rainures peuvent être ajoutées localement aux zones de pliage afin d'éviter la concentration des contraintes en dehors de la zone de pliage. Il convient d'éviter les angles vifs, les entailles et autres caractéristiques géométriques susceptibles de provoquer des fissures ou des ruptures de racine. Comme illustré à la figure (a), l'ajout d'une fente dans le coin intérieur d'une pièce à petit rayon de courbure permet d'éviter les fissures. Il est recommandé de déplacer l'angle vif hors de la zone de pliage d'une distance b≥r pour un formage sûr.

Améliorer la fabricabilité de la structure du produit

Lors du pliage à chaud, il est important d'éviter la zone de fragilité bleue et la zone de fragilité à chaud. Ces plages de températures réduisent la plasticité du métal et augmentent la résistance à la déformation, ce qui entraîne des fractures fragiles. Par exemple, l'acier au carbone chauffé entre 200 et 400 °C subit des effets de vieillissement qui diminuent la plasticité et augmentent la résistance ; c'est ce qu'on appelle la zone de fragilité bleue, où les fractures sont fragiles et apparaissent bleues. De même, entre 800 et 950 °C, la plasticité chute à nouveau, rendant le matériau sujet à la fracture lors du pliage. Par conséquent, le pliage à chaud doit éviter ces zones de température critiques pour garantir la qualité des pièces.

⒋Modifiez la taille et la structure de la partie active du moule pour supprimer la déflexion. Pour éviter la flexion et la déformation de la partie pliée dans le sens de la largeur, la déformation f mesurée au préalable peut être ajoutée à la structure du moule. Cela permet d'éviter la déflexion et la déformation dues à l'influence des contraintes et de la déformation dans le sens de la largeur après le formage de la pièce.