Comment résoudre les problèmes de retour élastique d'emboutissage et de pliage (analyse et solution)

Comprendre le retour élastique

Le retour élastique se produit lorsque la récupération élastique du matériau dépasse la déformation plastique obtenue lors de l'emboutissage ou processus de pliageCe phénomène peut entraîner des erreurs dimensionnelles, nécessitant des ajustements et des retouches. Comprendre les facteurs contribuant au retour élastique est essentiel pour résoudre efficacement les problèmes.

Le retour élastique signifie que lorsque la charge est supprimée, la forme du corps déformé est partiellement restaurée. La forme et la taille de la pièce ne sont pas cohérentes avec celles de la surface de travail. matrice d'estampageLa taille de la pièce ne respecte pas la plage de tolérance, ce qui affecte la précision d'assemblage du produit. Il est urgent de résoudre l'erreur de produit causée par le phénomène de rebond.

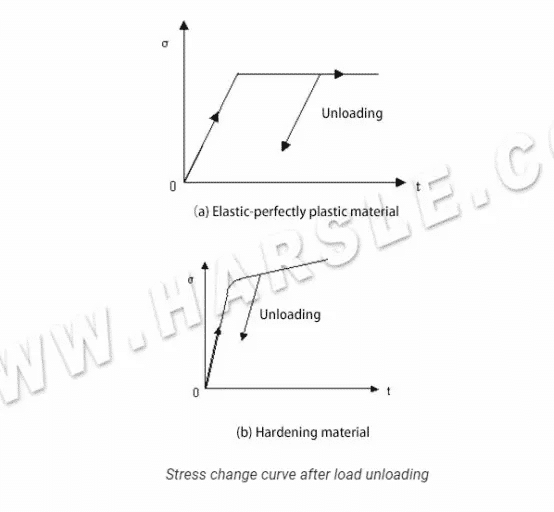

Une déformation plastique se produit lors de l'emboutissage, mais une déformation élastique se produit également simultanément. Une fois la charge de formage relâchée, les pièces retrouvent leur forme initiale dans une certaine mesure. Le retour élastique est la déformation qui doit être générée après le formage de la tôle et le démoulage de la pièce, ce qui affecte sa forme finale. L'importance du retour élastique affecte directement la précision géométrique de la pièce et constitue un défaut de formage difficile à corriger.

Facteurs influençant le retour élastique des pièces embouties

⑴Propriétés du matériau Pièces embouties de résistances différentes, des tôles ordinaires aux tôles à haute résistance, dont les limites d'élasticité varient. Plus la limite d'élasticité est élevée, plus le retour élastique est facile. Les tôles épaisses sont généralement fabriquées en acier au carbone laminé à chaud ou en acier faiblement allié à haute résistance laminé à chaud. Comparées aux tôles minces laminées à froid, les tôles épaisses laminées à chaud présentent une qualité de surface médiocre, des tolérances d'épaisseur importantes, des propriétés mécaniques instables et un faible allongement.

⑵Épaisseur du matériau Lors du formage, l'épaisseur de la tôle influence fortement les performances de pliage. Plus l'épaisseur de la tôle augmente, plus le retour élastique diminue. En effet, plus la matière impliquée dans la déformation plastique augmente, plus l'élasticité et la déformation de récupération augmentent, ce qui diminue le retour élastique.

Avec l'amélioration continue de la résistance des pièces en tôle épaisse, le problème de la précision dimensionnelle des pièces dû au retour élastique devient de plus en plus grave. La conception des moules et la mise au point ultérieure des procédés nécessitent une compréhension de la nature et de l'ampleur du retour élastique des pièces afin d'adopter les contre-mesures et les plans de correction appropriés.

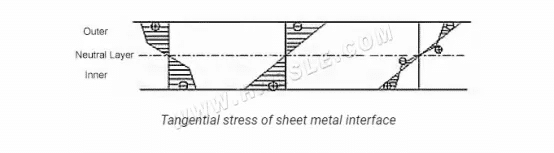

Pour les pièces en tôle épaisse, le rapport entre le rayon de courbure et l'épaisseur de la tôle est généralement très faible et la contrainte dans le sens de l'épaisseur et son changement de contrainte ne peuvent être ignorés.

⑶Forme de la pièce Le retour élastique varie considérablement selon la forme des pièces. En général, les pièces de formes complexes sont ajoutées avec une séquence de mise en forme afin d'éviter le retour élastique lorsque le formage n'est pas en place. Certaines pièces de formes spéciales, comme les zéros en U, sont plus sujettes au retour élastique. Pour les composants, la compensation du retour élastique doit être prise en compte lors de l'analyse et du formage.

⑷Angle central de pliage Plus l'angle de centre de pliage est élevé, plus le retour élastique cumulé est important, ce qui peut entraîner un retour élastique important. La longueur de déformation de la pièce emboutie augmente avec l'angle de centre de pliage.

⑸Ajustement du jeu du moule Lors de la conception du moule, il est nécessaire de laisser un espace deux fois supérieur à l'épaisseur du matériau dans la partie active opposée, afin que le produit puisse y être logé. Pour optimiser l'écoulement des matériaux, les différentes parties du moule doivent être étudiées et adaptées après usinage. En particulier pour les moules de pliage, plus l'espace entre les parties actives est important, plus le retour élastique est important. Si la marge d'erreur d'épaisseur de tôle est importante, plus le retour élastique sera important et l'espace entre les moules sera insuffisant.

⑹Rayon de courbure relatif La valeur du rayon de courbure relatif est proportionnelle à la valeur de rebond, donc plus la courbure de la pièce d'emboutissage est grande, plus il est difficile de la plier en forme.

⑺Processus de formage Le procédé de formage est un aspect important qui limite sa valeur de résilience. En général, la résilience du pliage corrigé est supérieure à celle du pliage libre. Pour obtenir le même résultat de traitement lors de la production d'un même lot de pièces embouties, la force de pliage requise pour le pliage correctif est bien supérieure à celle requise pour le pliage libre. Par conséquent, si la même force de pliage est utilisée dans les deux méthodes, l'effet final sera différent. Plus la force de correction requise pour corriger le pliage est importante, plus le retour élastique de la pièce emboutie est faible. La force de pliage corrigée étire les fibres à l'extérieur et à l'extérieur de la zone de déformation pour obtenir l'effet de formage. Une fois la force de pliage relâchée, les fibres intérieures et extérieures se raccourcissent, mais le rebond des côtés intérieur et extérieur est opposé, ce qui permet de soulager légèrement le rebond de l'emboutissage vers l'extérieur.

Solutions au retour élastique de l'emboutissage

⑴Conception du produit. Tout d'abord, en ce qui concerne les matériaux, afin de répondre aux exigences du produit, il convient de choisir des matériaux à faible limite d'élasticité ou d'augmenter l'épaisseur de ceux-ci en conséquence. Ensuite, la conception et la forme des pièces embouties ont un impact majeur sur le retour élastique. Lors du pliage de pièces embouties complexes aux formes courbes, les contraintes multidirectionnelles engendrent d'autres facteurs, tels que le frottement. Il est très difficile d'éliminer les ressorts ; c'est pourquoi, lors de la conception du produit, une combinaison de plusieurs pièces peut être utilisée pour résoudre le problème du retour élastique.

⑵Conception du processus. Tout d'abord, le processus de préformage du moule permet de répartir les pièces d'emboutissage en une seule fois, ce qui élimine dans une certaine mesure les contraintes internes pendant le formage et corrige le problème de retour élastique. Ensuite, pour réduire l'espace entre les moules concave et convexe, l'épaisseur du matériau peut être ajustée jusqu'à environ le double afin d'optimiser l'ajustement entre le matériau et le moule. Parallèlement, le durcissement du moule permet de réduire efficacement l'usure des pièces d'emboutissage.

⑶Force du support de flan. Force de serrage du flan. Le processus d'emboutissage est une étape importante. L'optimisation continue de la force de serrage permet d'ajuster le sens d'écoulement de la matière et d'améliorer la répartition des contraintes internes. L'augmentation de la force de serrage permet d'obtenir un emboutissage plus complet de la pièce, notamment des parois latérales et de la position de l'angle R. Un formage suffisant réduit les différences de contraintes internes et externes, ce qui diminue le retour élastique.

⑷Perles de serrage. Les cordons de serrage sont largement utilisés dans les technologies actuelles. Un réglage judicieux de la position d'étirage permet de modifier efficacement le sens d'écoulement du matériau et de répartir efficacement la résistance à l'avancement sur la surface de pressage, améliorant ainsi la formabilité du matériau et facilitant son usinage. L'installation de cordons de serrage sur les pièces à retour élastique permet d'obtenir un formage plus complet, une répartition des contraintes plus uniforme et une réduction du retour élastique.

America-Miami-Customer-Feeback-1.jpg)

Australia-Customer-Feedback.jpg)

Uzbekistan-Customer-Feedback1.png)

Kosovo-Customer-Feedback11.png)

Brazil.png)

Russia-Customer-Feedback.jpg)

Serbia-Customer-Feedback.jpg)

Russia-Customer-Feedback-3.jpg)