Le développement du système hydraulique

Dans mon exploration des avancées en ingénierie, je suis devenu fasciné par le développement de système hydrauliques. Ces systèmes ont considérablement évolué au fil des ans, transformant divers secteurs industriels en améliorant l'efficacité et la précision des opérations. De leurs premières applications sur des machines simples aux systèmes hydrauliques complexes d'aujourd'hui, le parcours est marqué par des innovations en matière de conception, de matériaux et de technologie. Au fil de mes recherches, j'ai découvert des jalons et des avancées clés qui ont façonné les capacités des systèmes hydrauliques. Dans cet article, j'aborderai le développement des systèmes hydrauliques, en soulignant leur évolution historique et leur impact sur les pratiques d'ingénierie modernes.

Presse hydraulique L'entraînement et la pression d'air entraînent le fluide hydraulique, la transmission étant réalisée selon le principe de pression hydrostatique de Pascal au XVIIe siècle, favorisant le développement d'une technologie émergente au Royaume-Uni en 1795. • Joseph Braman (1749-1814), à Londres, utilise l'eau comme fluide pour former une presse hydraulique utilisée dans l'industrie, marquant ainsi la naissance de la première presse hydraulique au monde. Le fluide utilisé en 1905 sera remplacé par un fluide huile-eau et amélioré.

Après la Première Guerre mondiale (1914-1918), en raison de l'application extensive de la transmission hydraulique, surtout après 1920, le développement s'est accéléré. Les composants hydrauliques, de la fin du XIXe siècle au début du XXe siècle, ont seulement commencé à entrer dans la phase formelle de production industrielle. En 1925, Vickers (F. Vikers) invente la pompe à palettes à pression équilibrée, composants hydrauliques pour la transmission industrielle ou hydraulique moderne, dont les fondations sont progressivement établies. Au début du XXe siècle, G • Constantimscofluctuations de l'énergie a été réalisée en passant par des recherches théoriques et pratiques ; en 1910, des contributions sur la transmission hydraulique (accouplement hydraulique, convertisseur de couple hydraulique, etc.) ont été apportées, de sorte que ces deux domaines de développement.

Durant la Seconde Guerre mondiale (1941-1945), aux États-Unis, les applications des machines-outils 30% pour les transmissions hydrauliques ont été mises au point. Il convient de noter que le développement des transmissions hydrauliques au Japon a été plus rapide qu'en Europe, aux États-Unis et dans d'autres pays, près de 20 ans plus tard. L'essor rapide des transmissions hydrauliques au Japon a suivi la création de l'« Industrie hydraulique » en 1956. Près de 20 à 30 ans ont été nécessaires pour développer les transmissions hydrauliques rapides au Japon, qui est devenu un leader mondial.

Transmission hydraulique Il y a de nombreux avantages remarquables, il est largement utilisé, tels que l'utilisation industrielle générale des machines de traitement des plastiques, la pression des machines, des machines-outils, etc. ; machines d'ingénierie de machines d'exploitation, machines de construction, machines agricoles, automobiles, etc. ; machines métallurgiques de l'industrie sidérurgique, équipements de levage, tels que dispositif de réglage des rouleaux ;

Projets d'eau civile avec dispositifs de contrôle des inondations et de vannes de barrage, installations d'ascenseurs de lit, ponts et autres manipulations d'institutions; installations de centrales électriques à turbine à vitesse, centrales nucléaires, etc.; machinerie lourde du pont du navire (treuil), portes d'étrave, vanne de cloison, propulseur de poupe, etc.; technologie d'antenne géante spéciale avec dispositifs de contrôle, bouées de mesure, mouvements tels que scène rotative; dispositifs de contrôle militaro-industriels utilisés dans l'artillerie, dispositifs anti-roulis de navire, simulation d'avion, train d'atterrissage rétractable d'avion et dispositifs de contrôle de gouvernail et autres dispositifs.

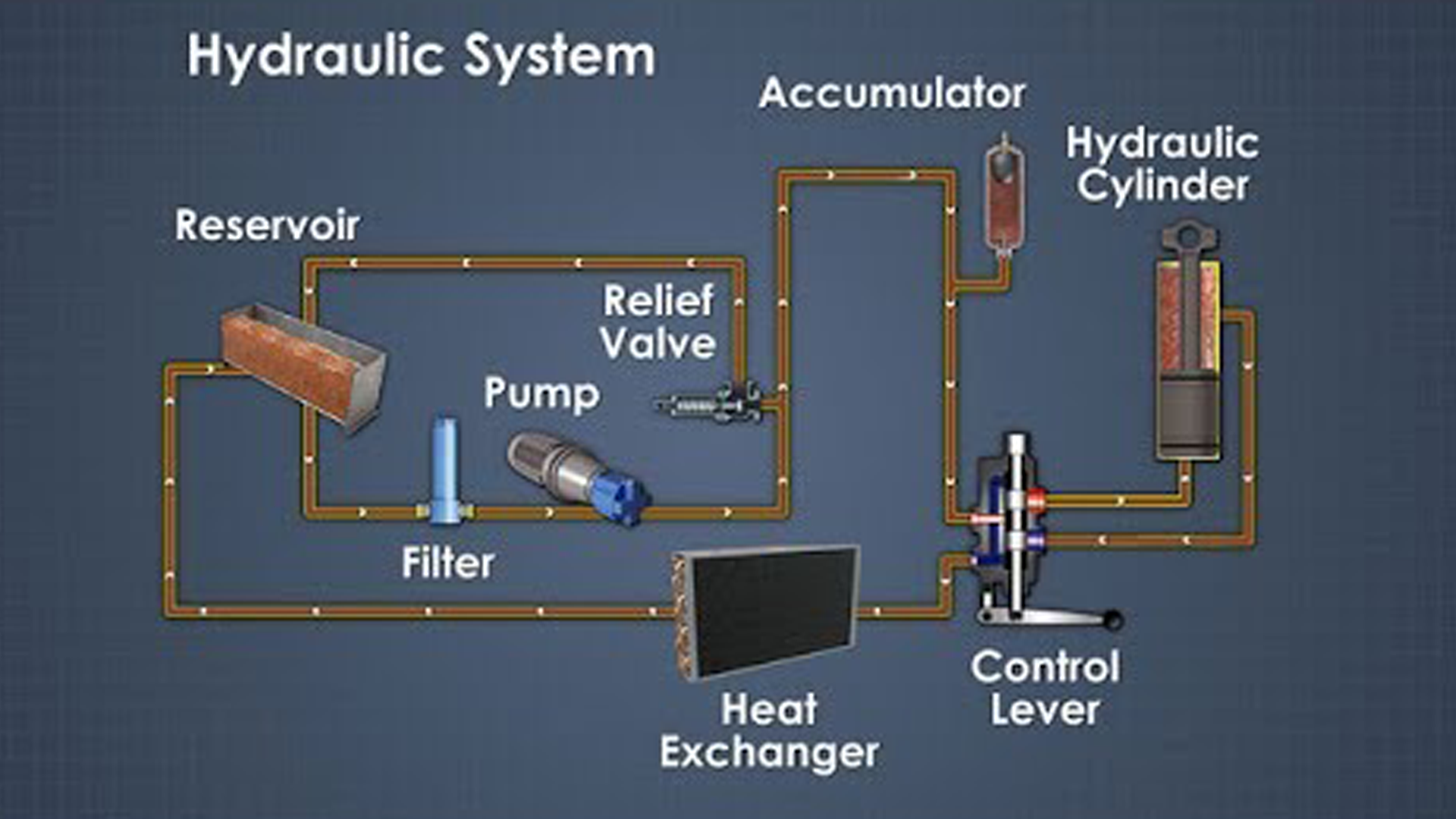

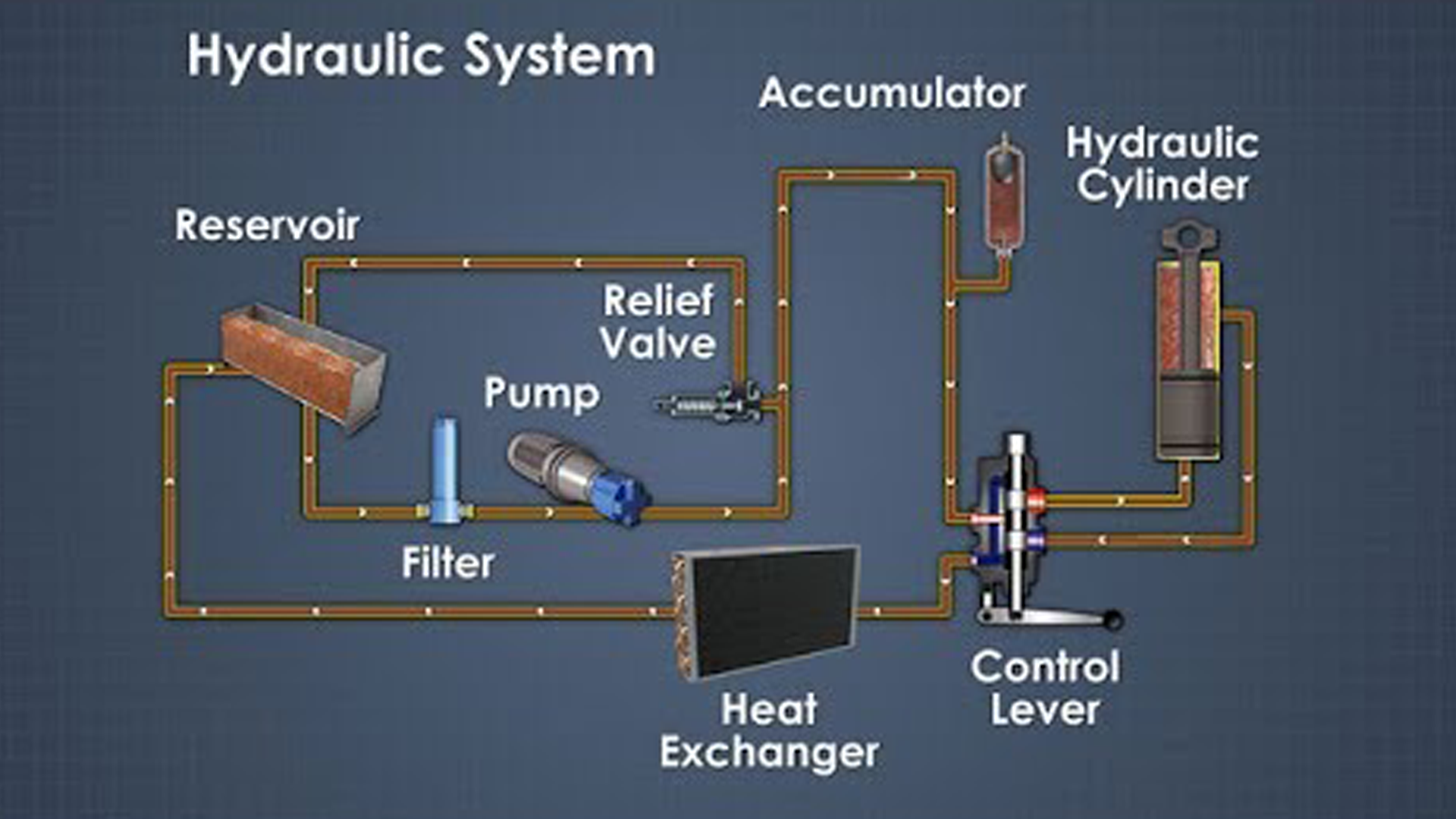

Un complet système hydraulique se compose de cinq parties, à savoir les composants de puissance, les composants de mise en œuvre, les composants de contrôle, les composants auxiliaires et l'huile hydraulique.

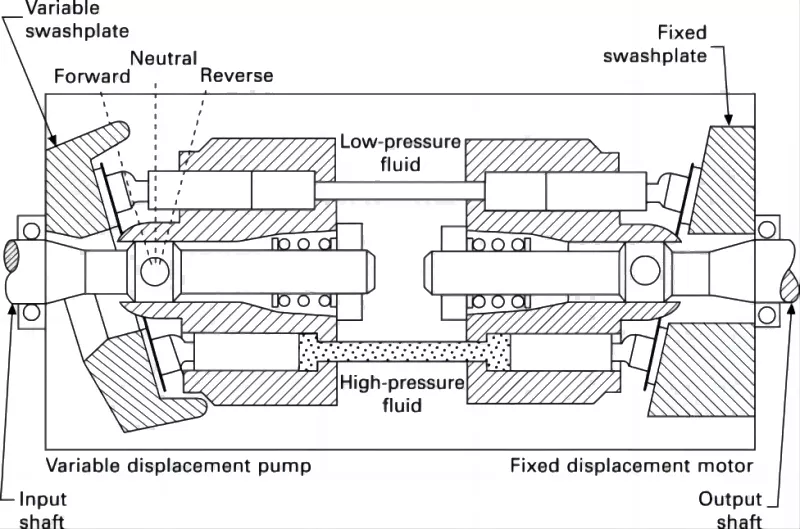

Le rôle des composants dynamiques du fluide moteur initial est de transformer l'énergie mécanique en pression pour alimenter le système hydraulique. Les pompes hydrauliques à engrenages sont généralement des pompes à palettes et des pompes à pistons.

Mise en œuvre de composants (tels que des vérins hydrauliques et des moteurs hydrauliques) dont la pression du liquide peut être convertie en énergie mécanique pour entraîner la charge dans un mouvement alternatif en ligne droite ou un mouvement de rotation.

Les composants de commande (c'est-à-dire les différentes vannes hydrauliques) du système hydraulique contrôlent et régulent la pression, le débit et la direction du liquide. Selon leurs différentes fonctions de commande, les vannes de régulation de pression hydraulique peuvent être divisées en vannes, vannes de régulation de débit et vannes de régulation directionnelles.

Les vannes de régulation de pression se divisent en vannes de débit (soupape de sécurité), soupapes de décharge, vannes de séquence, relais de pression, etc. ; les vannes de régulation de débit, notamment les vannes d'étranglement, de réglage et de dérivation de débit ; les vannes de régulation directionnelle, notamment les vannes unidirectionnelles, les vannes de régulation de fluide unidirectionnelles, les vannes de navette, etc. Sous différentes formes de commande, elles peuvent être classées en vannes de commutation, vannes de régulation et vannes de régulation de rapport de débit.

Composants auxiliaires, y compris les réservoirs de carburant, les filtres à huile, les joints de tubes et de tuyaux, les joints, le manomètre, le niveau d'huile, tels que les dollars d'huile.

L'huile hydraulique dans le système hydraulique est le travail du milieu de transfert d'énergie, il existe une variété d'huiles minérales, d'huiles d'émulsion, de catégories de moulage hydraulique Hop.

Le rôle du système hydraulique est d'aider l'humanité à fonctionner, principalement par la mise en œuvre de composants permettant de faire tourner ou de presser des objets pour créer un mouvement alternatif.

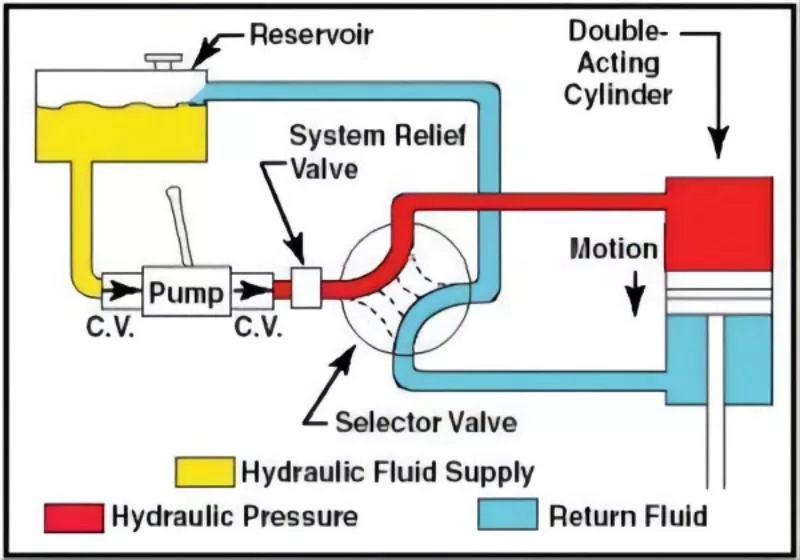

Le système hydraulique et le signal de commande de puissance hydraulique sont composés de deux parties, le signal de commande de certaines parties de la puissance hydraulique utilisée pour entraîner le mouvement de la vanne de commande.

La puissance hydraulique est définie par le schéma de circuit utilisé pour illustrer les différentes fonctions et les interactions entre les composants. Elle comprend la pompe hydraulique, le moteur hydraulique et les composants auxiliaires ; la partie commande hydraulique comprend diverses vannes de régulation permettant de contrôler le débit d'huile, la pression et la direction ; le vérin hydraulique ou le moteur hydraulique est associé à un moteur hydraulique, selon les besoins.

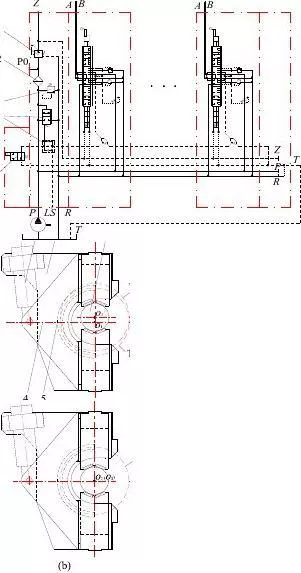

Lors de l'analyse et de la conception d'une tâche concrète, le schéma fonctionnel général illustre le fonctionnement réel de l'équipement. Les flèches creuses indiquent le flux du signal, tandis que les flèches pleines indiquent le flux d'énergie.

Circuit hydraulique de base : composants de commande (deux vannes à quatre voies) et ressort de rappel pour la mise en œuvre des composants (vérin hydraulique à double effet), ainsi que pour l'extension et la rétraction de la soupape de décharge. La présentation des composants et des composants de commande s'appuie sur les symboles de schémas électriques correspondants, ainsi que sur des symboles prédéfinis.

Principe de fonctionnement du systèmeVous pouvez activer le code pour tous les circuits. Si la première implémentation des composants est numérotée 0, les composants de contrôle associés à cet identifiant sont 1. L'implémentation des composants correspondant à l'identifiant des composants pairs est supprimée, puis celle des composants impairs est supprimée. Le circuit hydraulique gère non seulement les numéros, mais aussi l'identifiant réel de l'appareil, afin de détecter les défaillances du système.

La norme DIN ISO 1219-2 définit le nombre de composants, qui comprend les quatre éléments suivants : identifiant de l'appareil, identifiant du circuit et identifiant du composant. S'il s'agit d'un seul appareil, le numéro de l'appareil peut être omis.

Pratiquement, une autre méthode consiste à coder tous les composants du système hydraulique par des numéros. Les composants et leurs codes doivent être cohérents avec la liste des numéros. Cette méthode est particulièrement applicable aux systèmes de contrôle hydraulique complexes, chaque boucle de contrôle étant numérotée au niveau du système.

Avec la transmission mécanique, la transmission électrique par rapport à l'entraînement hydraulique présente les avantages suivants :

1. Variété de composants hydrauliques, pouvant être disposés facilement et de manière flexible.

2. Poids léger, petite taille, faible inertie, réponse rapide.

3. Pour faciliter la manipulation du contrôle, permettant une large gamme de régulation de vitesse en continu (plage de vitesse de 2000:1).

4. Pour obtenir une protection automatique contre les surcharges.

5. L'utilisation générale de l'huile minérale comme milieu de travail, le mouvement relatif peut être une surface autolubrifiante, une longue durée de vie.

6. Il est facile d’obtenir un mouvement linéaire.

7. Il est facile de réaliser l'automatisation des machines, lorsque le contrôle conjoint de l'utilisation de l'électro-hydraulique, peut non seulement atteindre un degré plus élevé d'automatisation des processus, mais également réaliser un contrôle à distance.

Les défauts du système hydraulique :

1. En raison de la résistance à l'écoulement du fluide et des fuites, les plus gros équipements sont moins efficaces. En cas de mauvaise gestion, les fuites peuvent non seulement contaminer les sites, mais aussi provoquer des incendies et des explosions.

2. Performances vulnérables en raison de l'impact du changement de température, il serait inapproprié dans des conditions de température élevée ou basse.

3. La fabrication de composants hydrauliques de précision nécessite des coûts plus élevés, plus coûteux et donc un prix plus élevé.

4. En raison de la fuite du milieu liquide et de la compressibilité, le rapport de transmission ne peut pas être strictement défini.

5. La transmission hydraulique n'est pas facile à déterminer les raisons de la défaillance ; les exigences d'utilisation et d'entretien pour un niveau de technologie supérieur.

Dans le système hydraulique, un dispositif d'étanchéité empêche les fuites de fluides internes et externes, la poussière et la pénétration de corps étrangers. Les joints jouent un rôle essentiel. L'infiltration de fluides peut entraîner des fuites de déchets, une pollution et des dommages aux machines, voire un dysfonctionnement des machines et équipements, source d'accidents. Une fuite dans le système hydraulique entraîne une chute brutale du rendement volumétrique, une pression inférieure à la pression requise et un dysfonctionnement. L'intrusion de particules de poussière microscopiques peut provoquer ou aggraver l'usure des composants hydrauliques par frottement, et donc entraîner des fuites.

Par conséquent, les joints et dispositifs d'étanchéité sont des composants importants des équipements hydrauliques. Leur fiabilité et leur durée de vie sont un indicateur important du bon fonctionnement d'un système hydraulique. Outre l'espace clos, des joints sont utilisés pour assurer l'étanchéité de deux surfaces de couplage adjacentes, notamment pour contrôler le liquide, en respectant le plus petit écart. Le joint de contact est pressé pour former deux joints auto-étanches (à lèvres scellées).

Les trois maladies du système hydraulique

1. En raison des différences de vitesse d'écoulement du fluide caloporteur (huile hydraulique) dans les différentes parties du circuit, un frottement interne entre les liquides et les conduites se produit simultanément entre les parois internes, ce qui est dû à des facteurs hydrauliques et à la température de l'huile. Cette température augmente les fuites internes et externes, réduisant ainsi son efficacité mécanique.

Parallèlement, la température élevée entraîne une dilatation de l'huile hydraulique, ce qui entraîne une augmentation de la compression et nuit au bon fonctionnement de la transmission. Solution : la chaleur est inhérente au système hydraulique et ne doit pas être réduite au minimum. Utiliser une huile hydraulique de bonne qualité, éviter autant que possible les courbures des tuyauteries hydrauliques et privilégier des tuyaux, des raccords et des vannes hydrauliques de haute qualité.

2. Les vibrations du système hydraulique sont également un facteur de dysfonctionnement. L'impact à grande vitesse de l'huile hydraulique dans la canalisation et l'ouverture/fermeture de la vanne de régulation sont à l'origine des vibrations. Une forte action de contrôle des vibrations peut entraîner des erreurs du système, ainsi que des pannes d'équipements plus sophistiqués.

Solutions : les conduites hydrauliques doivent être fixées de manière à éviter les coudes brusques. Pour éviter les changements fréquents de direction d'écoulement, des mesures d'amortissement efficaces sont indispensables. L'ensemble du système hydraulique doit être doté d'un bon amortissement, tout en évitant les oscillateurs locaux externes.

3. Fuite du système hydraulique : fuites internes et externes. Une fuite se produit dans le système, notamment au niveau du piston-cylindre hydraulique de part et d'autre de la fuite, du tiroir de la vanne de régulation et du corps de la vanne, entre les deux points de fuite. Bien qu'il n'y ait pas de fuite interne de fluide hydraulique, une fuite peut perturber le contrôle des mouvements, entraînant une défaillance du système. Une fuite externe se produit lorsqu'une fuite se produit dans le système et entre l'environnement extérieur.

Une fuite directe d'huile hydraulique dans l'environnement peut non seulement affecter l'environnement de travail du système, mais aussi provoquer une défaillance du système en cas de pression insuffisante. Cette fuite présente également un risque d'incendie. Solution : l'utilisation de joints de meilleure qualité pour améliorer la précision d'usinage des équipements.

Autre exemple : le système hydraulique pour les trois maladies, dont la description se résume ainsi : « fièvre, avec un père » (c'est le résumé des habitants du Nord-Est). Système hydraulique pour ascenseurs, excavatrices, stations de pompage, machines dynamiques, grues, etc., dans la grande industrie, la construction, les usines, les entreprises, ainsi que pour les ascenseurs, les plateformes élévatrices, l'industrie des essieux Deng, etc.

Les composants hydrauliques seront de haute performance, de haute qualité, de haute fiabilité, le système définit la direction du développement; à faible puissance, faible bruit, vibration, sans fuite, ainsi que le contrôle de la pollution, les applications de supports à base d'eau pour s'adapter aux exigences environnementales, telles que la direction du développement; le développement de composants mini-hydrauliques mini-légers, intelligents, mécatroniques et hautement intégrés à haute densité de puissance; utilisation active de nouvelles techniques, de nouveaux matériaux et de l'électronique, de la détection et d'autres hautes technologies.

Accouplement hydraulique à haute vitesse et haute puissance et développement intégré d'équipements de transmission hydraulique, développement d'accouplement hydraulique à eau à vitesse moyenne et le domaine des applications automobiles pour développer un réducteur hydraulique, améliorer la fiabilité du produit et les heures de travail MTBF; convertisseur de couple hydraulique pour le développement de produits, pièces et composants de haute puissance pour améliorer la technologie du processus de fabrication pour améliorer la fiabilité, promouvoir la technologie assistée par ordinateur, le développement de convertisseur de couple hydraulique et de technologie de transmission à changement de vitesse prenant en charge l'utilisation de ; La viscosité du liquide d'embrayage devrait augmenter la qualité des produits, la formation de volume dans la direction haute puissance et haute vitesse.

Industrie pneumatique :

Produits de petite taille, poids léger, faible consommation d'énergie, portefeuille intégré de développement, mise en œuvre de différents types de composants, structure compacte, haute précision de positionnement de la direction du développement; composants pneumatiques et technologie électronique, à la direction intelligente du développement; performances des composants à haute vitesse, haute fréquence, haute réponse, haute durée de vie, haute température, haute tension, lubrification sans huile couramment utilisée, application de nouvelles technologies, nouvelles technologies et nouveaux matériaux.

(1) Composants hydrauliques haute pression utilisés et pression de travail continu pour atteindre 40 Mpa, pression maximale pour atteindre instantanément 48 Mpa ;

(2) Diversification de la réglementation et du contrôle ;

(3) Pour améliorer encore les performances de régulation, augmenter l’efficacité du groupe motopropulseur ;

(4) Développement et transmission mécanique, hydraulique, de puissance du mécanisme de réglage du portefeuille composite ;

(5) Développement de la fonction d’économie d’énergie et d’efficacité énergétique du système ;

(6) Pour réduire davantage le bruit ;

(7) Application de la technologie de filetage des vannes à cartouche hydrauliques, structure compacte, pour réduire les déversements d'huile.