Rozwój układu hydraulicznego

W trakcie moich badań nad postępem inżynieryjnym zafascynował mnie rozwój układ hydraulicznys. Systemy te znacząco ewoluowały na przestrzeni lat, transformując różne gałęzie przemysłu poprzez zwiększenie wydajności i precyzji działania. Od ich wczesnych zastosowań w prostych maszynach, po złożone systemy hydrauliczne, które znamy dzisiaj, ich rozwój odzwierciedla innowacje w zakresie projektowania, materiałów i technologii. W trakcie moich badań odkryłem kluczowe kamienie milowe i przełomy, które ukształtowały możliwości układu hydraulicznego. W tym artykule omówię rozwój układów hydraulicznych, podkreślając ich historyczną ewolucję i wpływ na współczesne praktyki inżynieryjne.

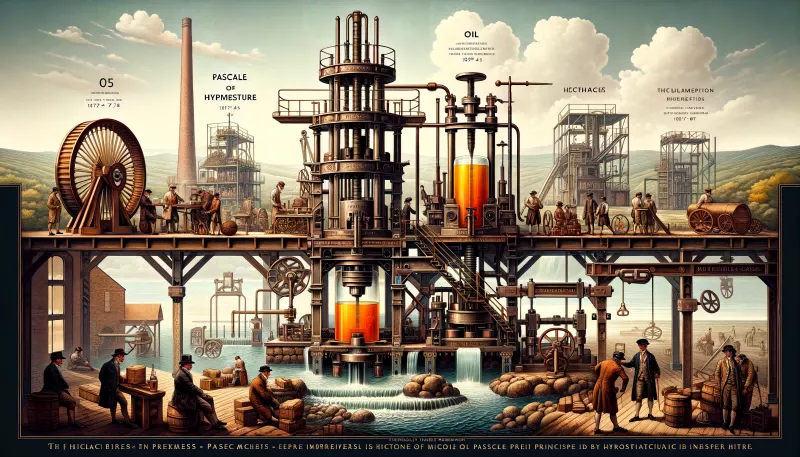

Prasa hydrauliczna Napęd i ciśnienie powietrza napędzają płyn hydrauliczny, ponieważ przekładnia jest wykonana zgodnie z XVII-wieczną zasadą Pascala dotyczącą ciśnienia hydrostatycznego, która napędza rozwój nowej technologii. Wielka Brytania w 1795 roku. • Braman Joseph (Joseph Braman, 1749-1814), w Londynie. Woda jako medium do formowania prasy hydraulicznej wykorzystywanej w przemyśle, narodziny pierwszej na świecie prasy hydraulicznej. Prasa hydrauliczna w 1905 roku została zastąpiona przez technologię olejowo-wodną i udoskonalona.

Po I wojnie światowej (1914-1918), z powodu szerokiego zastosowania przekładni hydraulicznych, zwłaszcza po 1920 roku, nastąpił szybszy rozwój. Elementy hydrauliczne pod koniec XIX wieku, około początku XX wieku, dopiero 20 lat temu, zaczęły wchodzić w formalną fazę produkcji przemysłowej. 1925 Vickers (F. Vikers) wynalazł pompę łopatkową z wyważeniem ciśnieniowym, elementy hydrauliczne do nowoczesnej przekładni przemysłowej lub hydraulicznej stopniowego ustanowienia fundamentu. Początek XX wieku G • Constantimscofluctuacje energii przeprowadzone przez przechodzące badania teoretyczne i praktyczne; w 1910 roku na przekładni hydraulicznej (sprzęgło hydrauliczne, hydrauliczny przetwornik momentu obrotowego itp.) wkłady, dzięki czemu te dwa obszary rozwoju.

W okresie II wojny światowej (1941-1945) w Stanach Zjednoczonych rozwijały się zastosowania obrabiarek 30% w przekładniach hydraulicznych. Należy zauważyć, że rozwój przekładni hydraulicznych w Japonii nastąpił niemal 20 lat później niż w Europie, Stanach Zjednoczonych i innych krajach. Przed i po 1955 roku nastąpił gwałtowny rozwój japońskiego napędu hydraulicznego, a w 1956 roku powstała firma „Hydraulic Industry”. W ciągu prawie 20-30 lat Japonia rozwijała się w dziedzinie szybkich przekładni hydraulicznych, stając się światowym liderem.

Przekładnia hydrauliczna ma wiele wybitnych zalet i jest szeroko stosowana, np. w ogólnoprzemysłowych maszynach do przetwórstwa tworzyw sztucznych, w maszynach ciśnieniowych, obrabiarkach itp.; w maszynach inżynieryjnych, maszynach budowlanych, maszynach rolniczych, samochodach itp.; w maszynach metalurgicznych w przemyśle żelaza i stali, w urządzeniach dźwigowych, takich jak urządzenia do regulacji rolek;

Projekty gospodarki wodnej dla celów cywilnych z urządzeniami przeciwpowodziowymi i śluzami, instalacjami podnośników pokładowych, mostami i innymi urządzeniami manipulacyjnymi instytucji; instalacjami turbin wiatrowych do elektrowni jądrowych itp.; ciężkim sprzętem pokładowym statku (wciągarka), furtkami dziobowymi, zaworami grodziowymi, sterem strumieniowym rufowym itp.; specjalną technologią antenową olbrzymów z urządzeniami sterującymi, bojami pomiarowymi, mechanizmami takimi jak obrotowa scena; wojskowo-przemysłowymi urządzeniami sterującymi stosowanymi w artylerii, okrętowymi urządzeniami stabilizującymi, symulatorami samolotów, chowanymi podwoziami samolotów i urządzeniami sterującymi sterem i innymi urządzeniami.

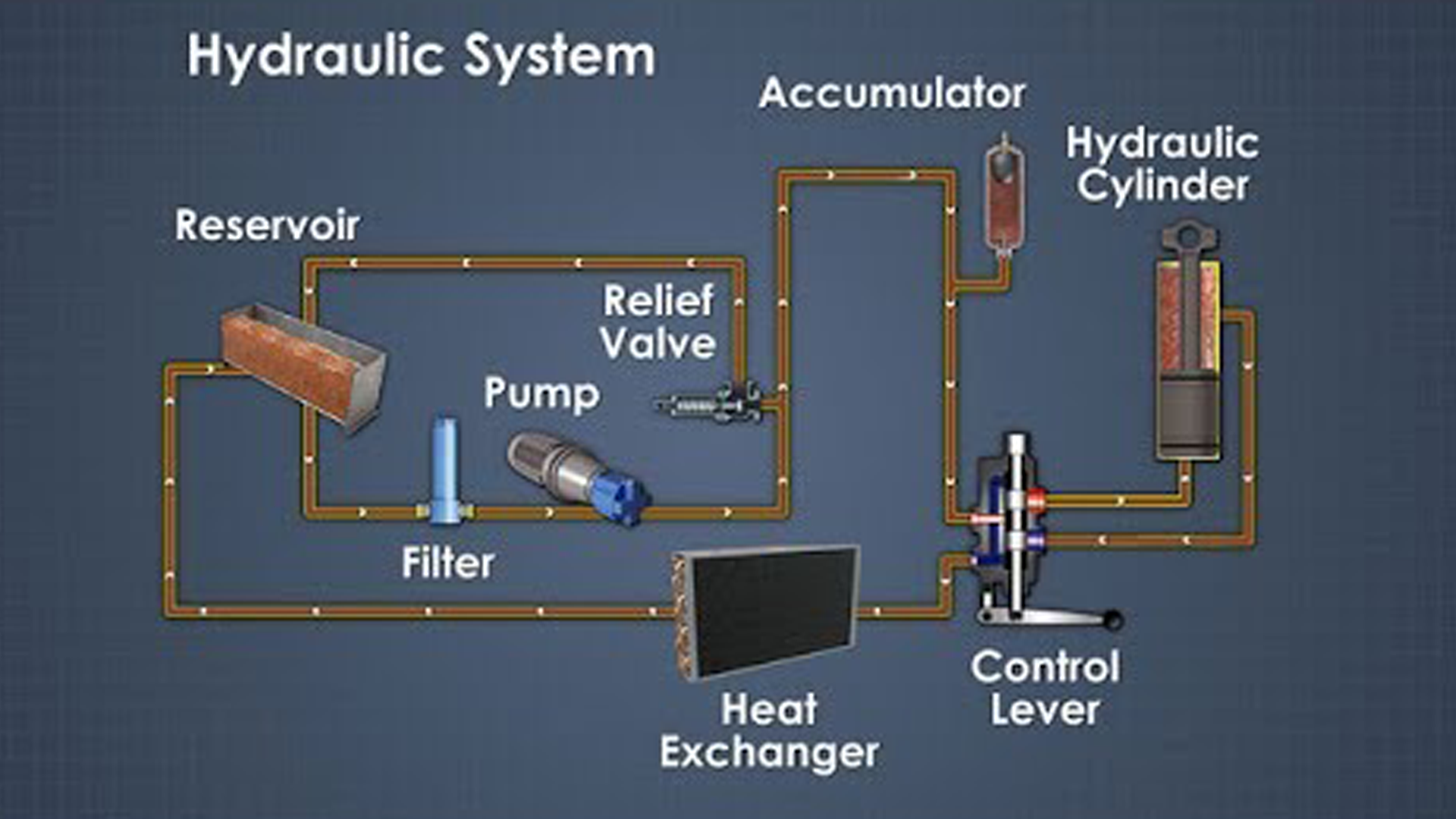

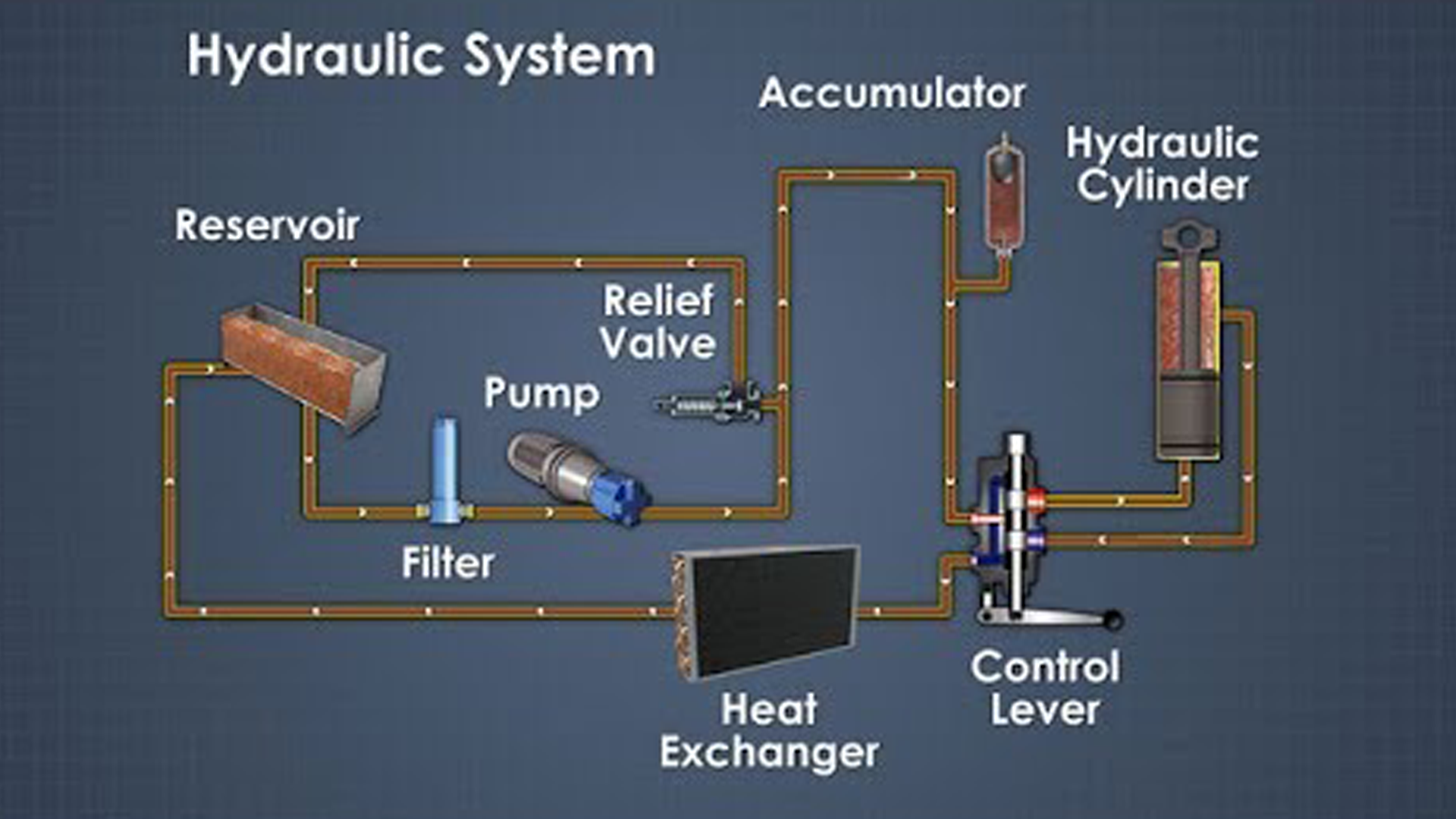

Kompletny układ hydrauliczny składa się z pięciu części, mianowicie: podzespołów zasilających, podzespołów wykonawczych, podzespołów sterujących, podzespołów pomocniczych i oleju hydraulicznego.

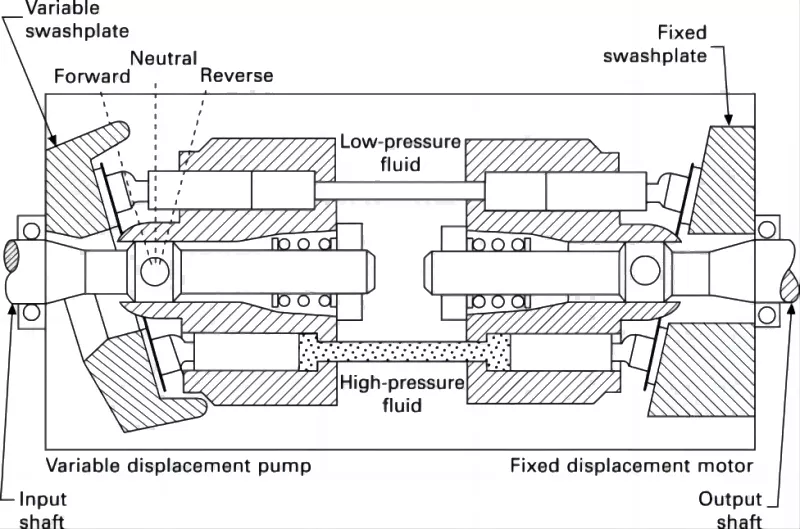

Rolą dynamicznych składników pierwotnego płynu napędowego jest przekształcanie energii mechanicznej w ciśnienie, które napędza układ hydrauliczny pomp. Konstrukcje pomp hydraulicznych obejmują pompy zębate, łopatkowe i tłokowe.

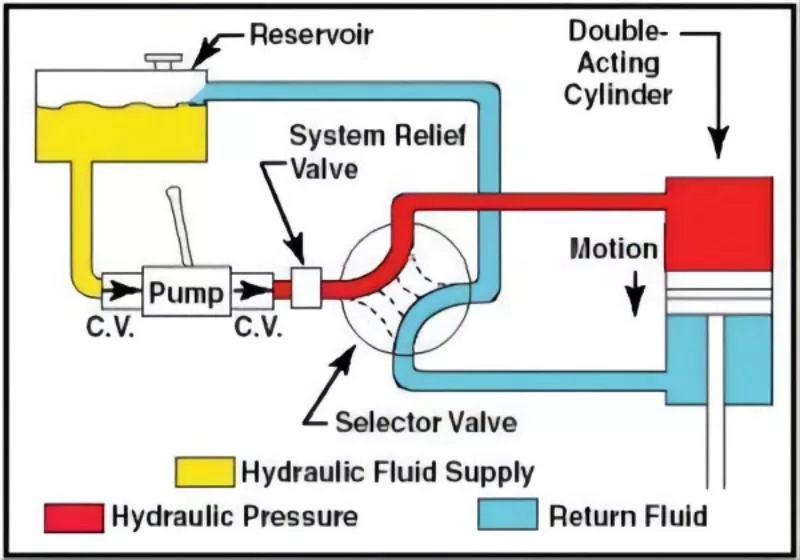

Implementacja elementów (takich jak siłowniki hydrauliczne i silniki hydrauliczne) polega na tym, że ciśnienie cieczy można przekształcić w energię mechaniczną, aby napędzać obciążenie w celu wykonania ruchu posuwisto-zwrotnego lub ruchu obrotowego.

Elementy sterujące (czyli różne zawory hydrauliczne) w układzie hydraulicznym służą do sterowania i regulacji ciśnienia cieczy, natężenia przepływu i kierunku przepływu. Ze względu na różne funkcje sterowania, zawory sterujące ciśnieniem hydraulicznym można podzielić na zawory, zawory sterujące przepływem i zawory sterujące kierunkiem przepływu.

Zawory sterujące ciśnieniem dzielą się na zawory przepływowe (zawory bezpieczeństwa), zawory bezpieczeństwa, zawory sekwencyjne, przekaźniki ciśnienia itp.; zawory sterujące przepływem, w tym zawory dławiące, zawory regulacyjne, zestawy zaworów rozdzielających przepływ itp.; zawory sterujące kierunkowe obejmują zawór jednokierunkowy, zawór jednokierunkowy sterujący cieczą, zawór wahadłowy itp. Pod względem sterowania zaworami można je podzielić na hydrauliczne zawory przełączające, zawory sterujące i zawory sterujące stosunkiem wartości.

Elementy pomocnicze, w tym zbiorniki paliwa, filtry oleju, złącza rur i przewodów, uszczelki, manometry, wskaźniki poziomu oleju, takie jak wskaźniki poziomu oleju.

Olej hydrauliczny w układzie hydraulicznym jest medium przenoszącym energię, występuje w różnych kategoriach: olej mineralny, olej emulsyjny, olej hydrauliczny do formowania.

Rolą układu hydraulicznego jest wspomaganie pracy ludzi. Głównie poprzez implementację elementów, które obracają się lub wywierają nacisk, wprawiając je w ruch posuwisto-zwrotny.

Układ hydrauliczny i sygnał sterujący mocą hydrauliczną składają się z dwóch części: sygnału sterującego niektórymi częściami mocy hydraulicznej, używanej do napędzania ruchu zaworu sterującego.

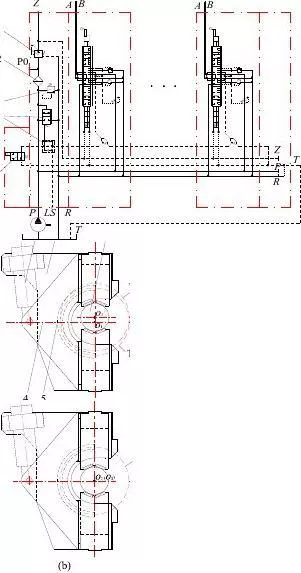

Część układu hydraulicznego oznacza schemat obwodu służący do pokazania różnych funkcji i wzajemnych powiązań między komponentami. Zawiera on źródło zasilania pompy hydraulicznej, silnik hydrauliczny i komponenty pomocnicze; część sterowania hydraulicznego zawiera różnorodne zawory sterujące, służące do sterowania przepływem oleju, ciśnieniem i kierunkiem; siłownik hydrauliczny lub hydrauliczny z silnikami hydraulicznymi, w zależności od rzeczywistych potrzeb.

W analizie i projektowaniu konkretnego zadania, ogólny schemat blokowy przedstawia rzeczywiste działanie sprzętu. Pusta strzałka wskazuje przepływ sygnału, a strzałki ciągłe – przepływ energii.

Podstawowy układ hydrauliczny sekwencji działania – elementy sterujące (dwa zawory czterodrogowe) i sprężyna do resetowania elementów wykonawczych (siłownik hydrauliczny dwustronnego działania), a także wysuwanie i cofanie zaworu bezpieczeństwa otwieranego i zamykanego. Prezentacje elementów wykonawczych i elementów wykonawczych oparte są na odpowiednich symbolach schematów obwodów, a także przedstawiono gotowe symbole schematów obwodów.

Zasada działania systemuMożna włączyć wszystkie obwody do kodu. Jeśli pierwsza implementacja komponentów ma numer 0, komponenty sterujące powiązane z identyfikatorem mają numer 1. Wyjście z implementacją komponentów odpowiadających identyfikatorowi dla komponentów parzystych, a następnie wycofanie i implementacja komponentów odpowiadających identyfikatorowi dla komponentów nieparzystych. Obwód hydrauliczny jest wykonywany nie tylko w celu obsługi liczb, ale także w celu obsługi rzeczywistego identyfikatora urządzenia, w celu wykrywania awarii systemu.

Norma DIN ISO 1219-2 definiuje liczbę komponentów składowych, która obejmuje cztery części: identyfikator urządzenia, identyfikator obwodu, identyfikator komponentu i identyfikator komponentu. Jeśli cały system składa się tylko z jednego urządzenia, numer urządzenia można pominąć.

Innym sposobem jest zakodowanie wszystkich komponentów układu hydraulicznego pod odpowiednimi numerami. W tym momencie komponenty i kody komponentów powinny być spójne z listą numerów. Ta metoda jest szczególnie przydatna w złożonych układach sterowania hydraulicznego, gdzie każda pętla sterowania ma przypisany numer.

W przypadku przekładni mechanicznej przekładnia elektryczna w porównaniu z napędem hydraulicznym ma następujące zalety:

1. Różnorodność komponentów hydraulicznych, łatwa i elastyczna do rozmieszczenia.

2. Lekka waga, niewielkie rozmiary, mała bezwładność, szybka reakcja.

3. Ułatwia sterowanie, umożliwiając szeroki zakres bezstopniowej regulacji prędkości (zakres prędkości 2000:1).

4. Aby automatycznie włączyć zabezpieczenie przed przeciążeniem.

5. Ogólne zastosowanie oleju mineralnego jako medium roboczego, względny ruch może być samosmarujący, powierzchnia ma długą żywotność.

6. Łatwo jest osiągnąć ruch liniowy.

7. Automatyzacja maszyn jest łatwiejsza, gdy wspólne sterowanie przy użyciu elementów elektrohydraulicznych pozwala nie tylko osiągnąć wyższy stopień automatyzacji procesów, ale także umożliwia zdalne sterowanie.

Wady układu hydraulicznego:

1. W wyniku oporu stawianego przepływowi cieczy i wycieku, większe zbiorniki stają się mniej wydajne. Nieprawidłowe postępowanie z wyciekiem może nie tylko doprowadzić do zanieczyszczenia terenu, ale także spowodować pożar i wybuch.

2. Wydajność urządzenia jest podatna na awarie w wyniku zmian temperatury, co może być nieodpowiednie w warunkach wysokich lub niskich temperatur.

3. Produkcja precyzyjnych elementów hydraulicznych wymaga większych nakładów i kosztów, stąd też cena.

4. Ze względu na wyciek cieczy i ściśliwość nie można ściśle określić stosunku przełożenia.

5. W przypadku przekładni hydraulicznych nie jest łatwo znaleźć przyczyny awarii; wymagania dotyczące użytkowania i konserwacji są wyższego poziomu technologii.

W układzie hydraulicznym i jego układzie, uszczelnienia zapobiegają wyciekom medium roboczego wewnątrz i na zewnątrz, przedostawaniu się pyłu oraz przedostawaniu się ciał obcych. Uszczelnienia pełnią rolę elementów konstrukcyjnych, a mianowicie uszczelnień. Medium robocze może powodować wycieki, zanieczyszczenia i zanieczyszczenie środowiska, a nawet prowadzić do awarii maszyn i urządzeń, a nawet wypadków. Nieszczelność w układzie hydraulicznym powoduje gwałtowny spadek wydajności objętościowej, wynoszący mniej niż wymagane ciśnienie, uniemożliwiając nawet pracę. Mikroinwazyjne cząstki pyłu mogą powodować lub nasilać tarcie, zużycie elementów hydraulicznych i prowadzić do wycieków.

Dlatego uszczelnienia i urządzenia uszczelniające są ważnymi elementami urządzeń hydraulicznych. Niezawodność ich pracy i żywotność są miarą dobrego lub złego stanu układu hydraulicznego. Oprócz uszczelnienia przestrzeni międzywarstwowej, stosuje się uszczelnienia, dzięki którym dwie sąsiednie powierzchnie styku, w celu kontrolowania przepływu cieczy, mogą być uszczelnione z zachowaniem jak najmniejszej szczeliny. W uszczelnieniach stykowych, wciskane są dwa samouszczelniające się elementy (tj. uszczelki wargowe).

Trzy choroby układu hydraulicznego

1. W wyniku oddziaływania czynnika grzewczego (oleju hydraulicznego) na prędkość przepływu w różnych częściach rurociągu, występuje zróżnicowanie, co powoduje tarcie wewnętrzne cieczy i cieczy w rurociągach. Jednocześnie występuje tarcie między ściankami wewnętrznymi, co jest wynikiem tarcia hydraulicznego, a temperatura oleju prowadzi do zwiększonego przecieku wewnętrznego i zewnętrznego, zmniejszając jego sprawność mechaniczną.

Jednocześnie, w wyniku wysokiej temperatury, następuje rozprężanie się oleju hydraulicznego, co prowadzi do zwiększonego sprężania, co utrudnia sprawne sterowanie przekładnią. Rozwiązanie: ciepło jest nieodłączną cechą układu hydraulicznego, a jego celem jest nie tylko zminimalizowanie strat. Należy stosować olej hydrauliczny dobrej jakości. Należy w miarę możliwości unikać powstawania zagięć w układzie hydraulicznym. Należy stosować wysokiej jakości rury i kształtki, zawory hydrauliczne itp.

2. Wibracje układu hydraulicznego są również jedną z jego wad. Przyczyną drgań układu hydraulicznego jest przepływ oleju hydraulicznego w rurociągu, a także szybkie uderzenia i otwarcie zaworu sterującego. Silne drgania mogą powodować błędy w układzie, a także awarie niektórych bardziej zaawansowanych urządzeń.

Rozwiązania: przewody hydrauliczne powinny być zamocowane w sposób zapobiegający ostrym załamaniom. Aby uniknąć częstych zmian kierunku przepływu, należy zastosować skuteczne tłumienie drgań. Cały układ hydrauliczny powinien być wyposażony w skuteczne tłumienie drgań, unikając jednocześnie zewnętrznych lokalnych oscylatorów w układzie.

3. Wyciek z układu hydraulicznego oznacza wyciek wewnątrz i na zewnątrz. Wyciek odnosi się do procesu, w którym wystąpił wyciek w układzie, na przykład pomiędzy tłokiem hydraulicznym a cylindrem po obu stronach, suwakiem zaworu sterującego i korpusem zaworu, a także pomiędzy miejscem wycieku. Chociaż nie występuje wyciek wewnętrzny, utrata płynu hydraulicznego może być spowodowana wyciekiem, ale sterowanie ustalonymi ruchami może być zakłócone aż do momentu awarii systemu. Wyciek na zewnątrz oznacza zarówno wyciek wewnątrz układu, jak i wyciek między nim a otoczeniem zewnętrznym.

Bezpośredni wyciek oleju hydraulicznego do otoczenia, oprócz negatywnego wpływu na środowisko pracy, może spowodować awarię systemu. Niedostateczne ciśnienie może również spowodować wyciek oleju hydraulicznego do otoczenia, co stwarza zagrożenie pożarem. Rozwiązanie: zastosowanie uszczelnień lepszej jakości w celu zwiększenia dokładności obróbki maszyn.

Kolejny: system hydrauliczny dla trzech chorób, podsumowano to: „gorączka z ojcem” (to jest podsumowanie dla mieszkańców północnego wschodu). System hydrauliczny dla wind, koparek, stacji pomp, maszyn dynamicznych, dźwigów itd. w przemyśle na dużą skalę, budownictwie, fabrykach, przedsiębiorstwach, a także windach, platformach dźwigowych, przemyśle osi Deng itd.

Komponenty hydrauliczne będą wysokowydajne, wysokiej jakości, wysoce niezawodne, system wyznacza kierunek rozwoju; niski pobór mocy, niski poziom hałasu, wibracji, brak przecieków, a także kontrola zanieczyszczeń, zastosowania mediów na bazie wody w celu dostosowania się do wymagań środowiskowych, takich jak kierunek rozwoju; rozwój wysoce zintegrowanych komponentów o dużej gęstości mocy, inteligencji, mechatroniki i ultralekkich mini-hydraulicznych; aktywne wykorzystanie nowych technik, nowych materiałów i elektroniki, czujników i innych zaawansowanych technologii.

Sprzęgło hydrauliczne do szybkich i mocnych urządzeń hydraulicznych, rozwój hydraulicznych sprzęgieł średnioobrotowych i dziedzina zastosowań motoryzacyjnych w celu opracowania reduktora hydraulicznego, poprawy niezawodności produktu i MTBF (średni czas bezawaryjnej pracy); hydrauliczny przetwornik momentu obrotowego do rozwoju produktów, części i komponentów o dużej mocy w celu ulepszenia technologii procesu produkcyjnego w celu zwiększenia niezawodności, promowania technologii wspomaganej komputerowo, rozwoju hydraulicznego przetwornika momentu obrotowego i technologii przekładni z przełączaniem mocy wspierającej wykorzystanie; Lepkość płynu sprzęgłowego powinna zwiększać jakość produktów, tworzenie masy w kierunku dużej mocy i dużej prędkości.

Przemysł pneumatyczny:

Produkty o małych rozmiarach, lekkie, o niskim zużyciu energii, zintegrowane portfolio rozwoju, wdrażanie różnych typów komponentów, zwarta konstrukcja, wysoka dokładność pozycjonowania kierunku rozwoju; komponenty pneumatyczne i technologia elektroniczna, w inteligentnym kierunku rozwoju; wydajność komponentów o dużej prędkości, wysokiej częstotliwości, wysokiej reakcji, długiej żywotności, wysokiej temperaturze, kierunku wysokiego napięcia, powszechnie stosowane smarowanie bezolejowe, zastosowanie nowej technologii, nowej technologii i nowych materiałów.

(1) Zastosowano komponenty hydrauliczne wysokiego ciśnienia i ciśnienie pracy ciągłej do osiągnięcia 40Mpa, maksymalne ciśnienie do osiągnięcia natychmiast 48Mpa;

(2) Dywersyfikacja regulacji i kontroli;

(3) Aby jeszcze bardziej poprawić wydajność regulacji, należy zwiększyć sprawność układu napędowego;

(4) Rozwój i mechaniczne, hydrauliczne, przeniesienie napędu przekładni regulacji portfela kompozytowego;

(5) Rozwój energooszczędnych i efektywnych energetycznie funkcji systemowych;

(6) Aby jeszcze bardziej zmniejszyć hałas;

(7) Zastosowanie technologii gwintowanej zaworów kartridżowych hydraulicznych, zwartej konstrukcji, w celu zmniejszenia wycieku oleju.