Die Entwicklung des Hydrauliksystems

Bei meiner Erforschung des technischen Fortschritts faszinierte mich die Entwicklung von HydrauliksystemDiese Systeme haben sich im Laufe der Jahre deutlich weiterentwickelt und verschiedene Branchen durch Effizienzsteigerungen und Präzisionssteigerungen im Betrieb verändert. Von ihren frühen Anwendungen in einfachen Maschinen bis hin zu den komplexen Hydrauliksystemen von heute spiegelt die Entwicklung Innovationen in Design, Materialien und Technologie wider. Im Laufe meiner Forschung habe ich wichtige Meilensteine und Durchbrüche entdeckt, die die Leistungsfähigkeit hydraulischer Systeme geprägt haben. In diesem Artikel bespreche ich die Entwicklung hydraulischer Systeme und beleuchte ihre historische Entwicklung und ihren Einfluss auf die moderne Ingenieurpraxis.

Hydraulische Pressvorrichtung Antrieb und Luftdruckantrieb Hydraulikflüssigkeit als Getriebe erfolgt nach Pascals Prinzip des hydrostatischen Drucks im 17. Jahrhundert, um die Entwicklung einer aufkommenden Technologie voranzutreiben, die 1795 im Vereinigten Königreich • Braman Joseph (Joseph Braman, 1749-1814), in London Wasser als Medium zur Herstellung hydraulischer Pressen in der Industrie verwendet, die Geburt der weltweit ersten hydraulischen Presse. Medienarbeit im Jahr 1905 wird durch Öl-Wasser ersetzt und weiter verbessert.

Nach dem Ersten Weltkrieg (1914–1918) erlebte die hydraulische Kraftübertragung aufgrund ihrer umfassenden Anwendung, insbesondere nach 1920, eine noch schnellere Entwicklung. Hydraulische Komponenten wurden Ende des 19. und Anfang des 20. Jahrhunderts erst offiziell industriell hergestellt. 1925 erfand F. Vickers die druckausgeglichene Flügelzellenpumpe, und dies legte allmählich den Grundstein für die moderne industrielle Hydraulik. Zu Beginn des 20. Jahrhunderts wurden theoretische und praktische Forschungen zu konstanten Energieschwankungen durchgeführt; 1910 wurden Beiträge zur hydraulischen Kraftübertragung (hydraulische Kupplung, hydraulischer Drehmomentwandler usw.) geleistet, sodass diese beiden Bereiche weiterentwickelt wurden.

Während des Zweiten Weltkriegs (1941–1945) wurden in den USA hydraulische Getriebe für Werkzeugmaschinen eingesetzt. Es ist anzumerken, dass die Entwicklung hydraulischer Getriebe in Japan fast 20 Jahre später erfolgte als in Europa, den USA und anderen Ländern. Vor und nach 1955 entwickelte sich der hydraulische Antrieb in Japan rasant, und 1956 wurde die „Hydraulic Industry“ gegründet. Fast 20 bis 30 Jahre später entwickelte Japan schnelle hydraulische Getriebe und wurde weltweit führend.

Hydraulische Getriebe haben viele herausragende Vorteile und werden häufig eingesetzt, beispielsweise in der allgemeinen industriellen Anwendung von Maschinen zur Kunststoffverarbeitung, Druckmaschinen, Werkzeugmaschinen usw., im Maschinenbau, in Baumaschinen, Landmaschinen, Kraftfahrzeugen usw., in der Eisen- und Stahlindustrie, in metallurgischen Maschinen, in Hebevorrichtungen wie Rollenverstellvorrichtungen usw.

Zivile Wasserbauprojekte mit Hochwasserschutz- und Staudamm-Schiebervorrichtungen, Betthebeanlagen, Brücken und anderen Einrichtungen zum Manipulieren; Anlagen für Turbinenkraftwerke, Kernkraftwerke usw.; schwere Schiffsdeckmaschinen (Winde), Bugtüren, Schottventile, Heckstrahlruder usw.; spezielle Antennentechnologieriesen mit Steuergeräten, Messbojen, Bewegungen wie Drehbühnen; militärisch-industrielle Steuergeräte für die Artillerie, Schiffs-Antirollvorrichtungen, Flugzeugsimulationen, einziehbare Flugzeugfahrwerke und Rudersteuergeräte und andere Geräte.

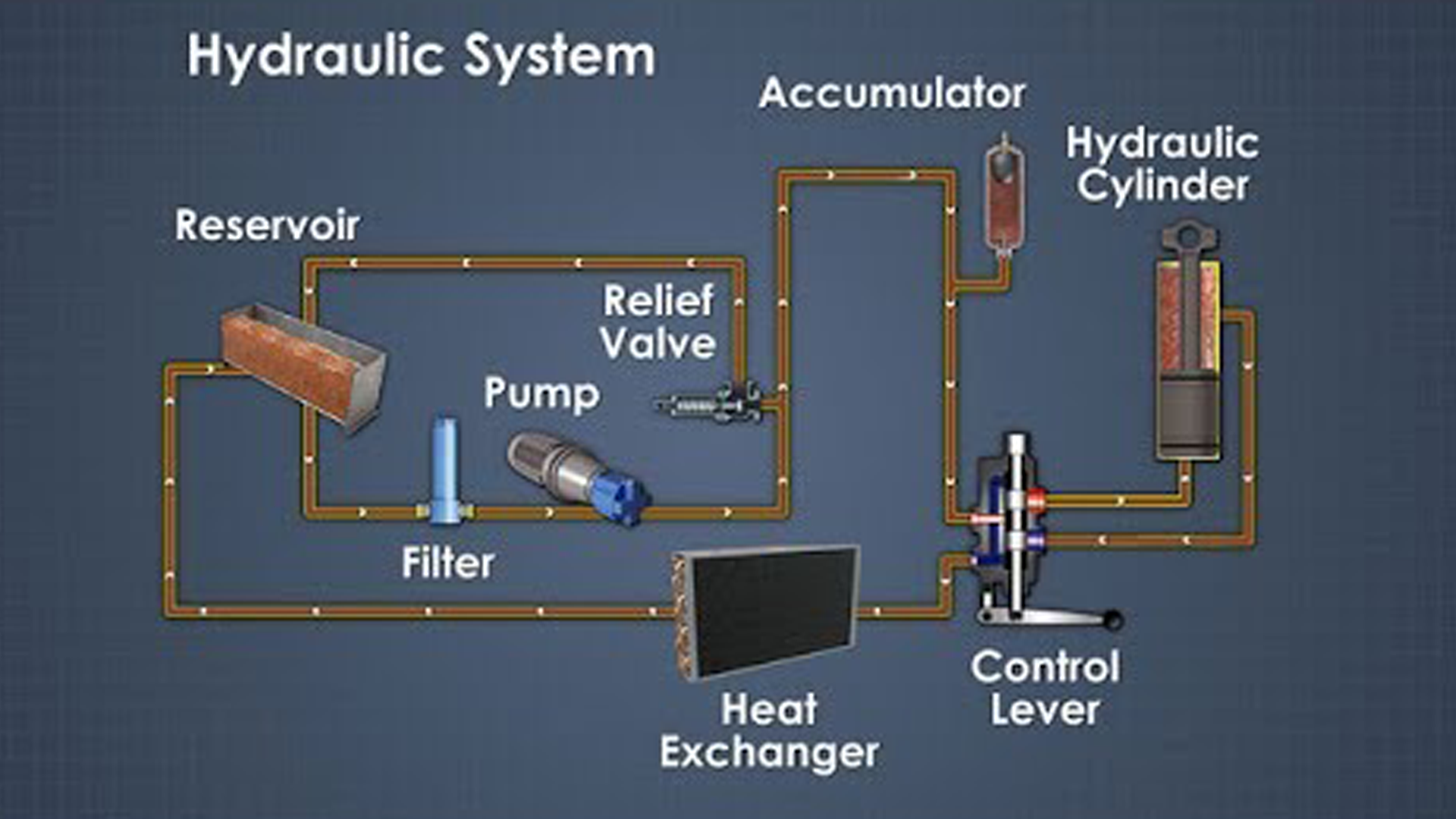

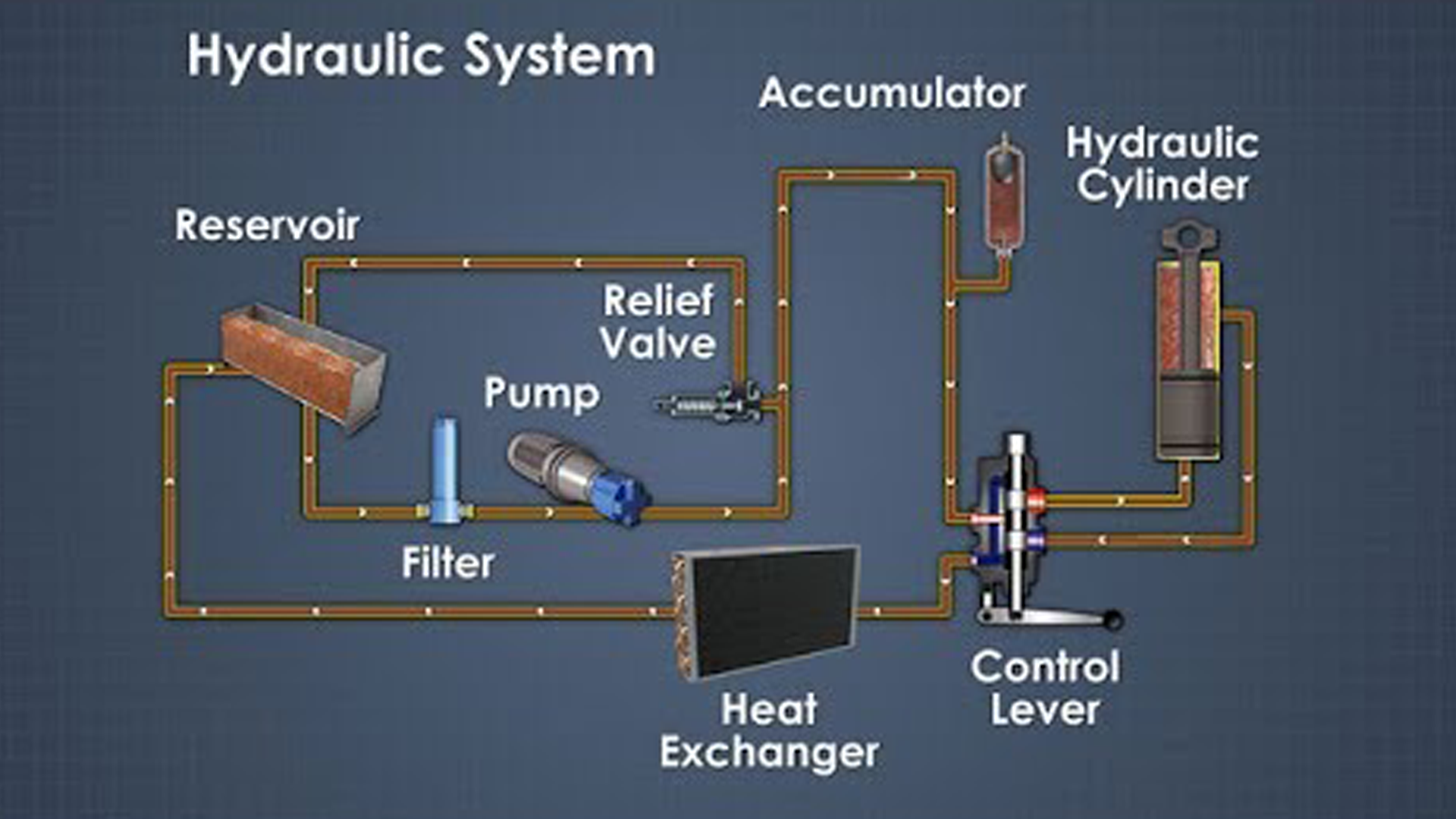

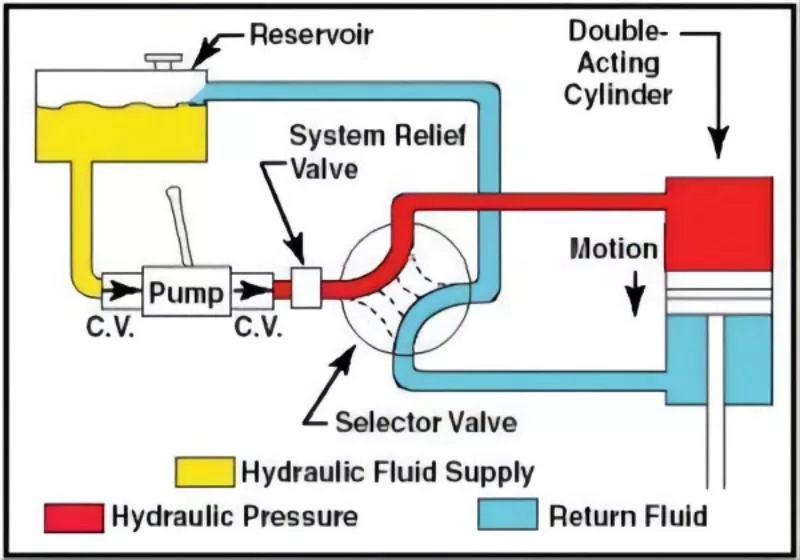

Eine komplette Hydrauliksystem besteht aus fünf Teilen, nämlich Leistungskomponenten, Durchführungskomponenten, Steuerungskomponenten, Zusatzkomponenten und Hydrauliköl.

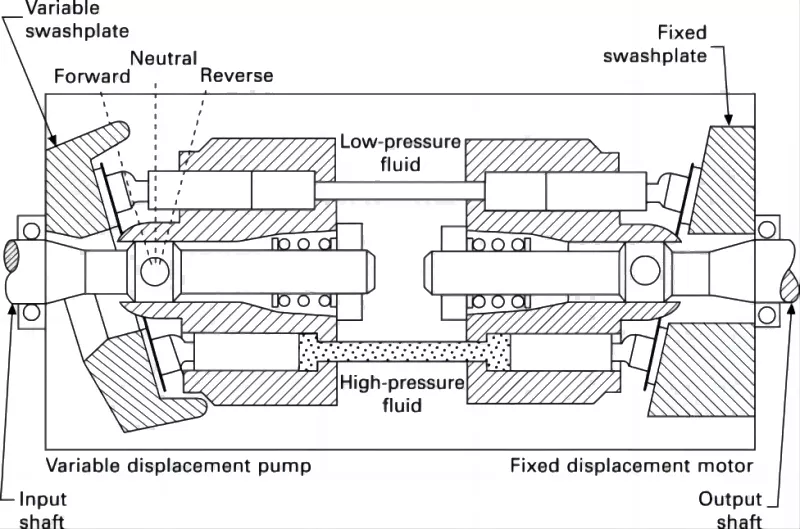

Die Rolle der dynamischen Komponenten besteht darin, die ursprüngliche Antriebsflüssigkeit in mechanische Energie umzuwandeln und so den Druck des Hydrauliksystems zu erhöhen, wodurch das gesamte Hydrauliksystem angetrieben wird. Hydraulikpumpen bestehen im Allgemeinen aus Zahnradpumpen, Flügelzellenpumpen und Kolbenpumpen.

Durch den Einsatz von Komponenten (wie Hydraulikzylindern und Hydraulikmotoren) kann der Druck der Flüssigkeit in mechanische Energie umgewandelt werden, um die Last für eine geradlinige Hin- und Herbewegung oder Drehbewegung anzutreiben.

Steuerkomponenten (d. h. die verschiedenen Hydraulikventile) im Hydrauliksystem steuern und regeln den Flüssigkeitsdruck, die Durchflussrate und die Richtung. Entsprechend den unterschiedlichen Steuerfunktionen können hydraulische Druckregelventile in Ventile, Durchflussregelventile und Wegeventile unterteilt werden.

Druckregelventile werden in Durchflussventile (Sicherheitsventile), Überdruckventile, Folgeventile, Druckrelais usw. unterteilt. Zu den Durchflussregelventilen gehören Drosselklappen, Einstellventile, Durchflussumleitungsventile usw. Wegeventile umfassen Einwegventile, Einweg-Flüssigkeitsregelventile, Wechselventile, Ventile usw. Unter den verschiedenen Steuerungsmöglichkeiten lassen sich Hydraulikventile in Steuerschaltventile, Regelventile und Verhältnisregelventile mit eingestelltem Wert unterteilen.

Zusatzkomponenten, einschließlich Kraftstofftanks, Ölfilter, Schläuche und Rohrverbindungen, Dichtungen, Druckmesser, Ölstand, wie z. B. Öldollar.

Hydrauliköl ist im Hydrauliksystem das Arbeitsmedium zur Energieübertragung. Es gibt verschiedene Kategorien von Mineralölen, Emulsionsölen und Hydraulikformölen.

Die Aufgabe des Hydrauliksystems besteht darin, die menschliche Arbeit zu unterstützen. Dies geschieht hauptsächlich durch die Umsetzung von Komponenten zum Drehen oder durch Druck in eine Hin- und Herbewegung.

Das Hydrauliksystem und das Hydraulikleistungssteuersignal bestehen aus zwei Teilen: Das Signal steuert einige Teile der Hydraulikleistung, die zum Antrieb der Steuerventilbewegung verwendet wird.

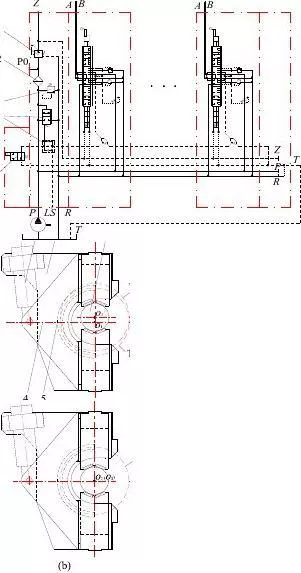

Ein Teil der Hydraulikleistung bedeutet, dass der Schaltplan verwendet wird, um die verschiedenen Funktionen der Wechselwirkung zwischen Komponenten zu zeigen. Enthält die Quelle der Hydraulikpumpe, des Hydraulikmotors und der Zusatzkomponenten; der hydraulische Steuerteil enthält eine Vielzahl von Steuerventilen, die verwendet werden, um den Ölfluss, den Druck und die Richtung zu steuern; Betriebs- oder Hydraulikzylinder mit Hydraulikmotoren, je nach den tatsächlichen Anforderungen ihrer Wahl.

Bei der Analyse und Gestaltung der eigentlichen Aufgabe zeigt das allgemeine Blockdiagramm den tatsächlichen Betrieb der Ausrüstung. Der hohle Pfeil zeigt den Signalfluss an, während die durchgezogenen Pfeile den Energiefluss darstellen.

Prinzipieller Hydraulikschaltplan des Wirkablaufs – Steuerung der Komponenten (zwei Vierwegeventile) und Federrückstellung zur Ausführung der Komponenten (doppeltwirkender Hydraulikzylinder), sowie das Öffnen und Schließen des Überdruckventils beim Ein- und Ausfahren. Zur Darstellung der Komponenten und Steuerungskomponenten werden die entsprechenden Schaltplansymbole herangezogen, es werden auch vorgefertigte Schaltplansymbole vorgestellt.

Funktionsprinzip des SystemsSie können alle Schaltkreise codieren. Wenn die erste Implementierung einer Komponente die Nummer 0 hat, ist die zugehörige Steuerkomponente der Kennung 1. Mit der Implementierung einer Komponente entsprechend der Kennung für die geraden Komponenten wird begonnen, dann mit der Implementierung einer Komponente entsprechend der Kennung für die ungeraden Komponenten. Hydraulikkreise werden nicht nur mit Nummern, sondern auch mit der tatsächlichen Geräte-ID verarbeitet, um Systemfehler zu erkennen.

Die Standarddefinition der Komponentennummer nach DIN ISO 1219-2 besteht aus den folgenden vier Teilen: Geräte-ID, Schaltkreis-ID, Komponenten-ID und Komponenten-ID. Besteht das gesamte System nur aus einem Gerät, kann die Gerätenummer entfallen.

Eine weitere Möglichkeit besteht darin, alle Komponenten des Hydrauliksystems mit Nummern zu codieren. Die Komponenten und der Komponentencode müssen mit der Nummernliste übereinstimmen. Diese Methode eignet sich insbesondere für komplexe hydraulische Steuerungssysteme. Jeder Regelkreis hat die entsprechende Nummer im System.

Bei mechanischer Übertragung bietet die elektrische Übertragung gegenüber dem hydraulischen Antrieb folgende Vorteile:

1. Verschiedene Hydraulikkomponenten, einfach und flexibel anordenbar.

2. Geringes Gewicht, geringe Größe, geringe Trägheit, schnelle Reaktion.

3. Um die Manipulation der Steuerung zu erleichtern, wird ein weiter Bereich stufenloser Geschwindigkeitsregelung ermöglicht (Geschwindigkeitsbereich von 2000:1).

4. Um automatisch einen Überlastschutz zu erreichen.

5. Durch die allgemeine Verwendung von Mineralöl als Arbeitsmedium kann die Relativbewegung eine selbstschmierende Oberfläche mit langer Lebensdauer erzeugen.

6. Es ist einfach, eine lineare Bewegung zu erreichen.

7. Die Automatisierung von Maschinen lässt sich leicht erreichen. Durch die gemeinsame Steuerung mittels Elektrohydraulik lässt sich nicht nur ein höherer Grad an Prozessautomatisierung erreichen, sondern auch eine Fernsteuerung.

Die Mängel des Hydrauliksystems:

1. Aufgrund des größeren Widerstands gegen den Flüssigkeitsfluss und der damit verbundenen Leckage ist die Effizienz geringer. Bei unsachgemäßer Handhabung können Leckagen nicht nur die Umgebung verunreinigen, sondern auch zu Bränden und Explosionen führen.

2. Anfällige Leistung aufgrund der Auswirkungen von Temperaturschwankungen, es wäre bei hohen oder niedrigen Temperaturen ungeeignet.

3. Die Herstellung von Präzisionshydraulikkomponenten erfordert höhere Kosten und ist daher teurer.

4. Aufgrund des Austretens des flüssigen Mediums und der Kompressibilität kann das Übersetzungsverhältnis nicht genau eingehalten werden.

5. Bei hydraulischen Getrieben ist es nicht leicht, die Ursachen für Ausfälle herauszufinden. Die Verwendung und Wartung erfordern ein höheres Maß an Technologie.

Dichtungen in Hydrauliksystemen und deren Systemen verhindern das Austreten von Medien innerhalb und außerhalb des Systems sowie das Eindringen von Staub und Fremdkörpern. Dichtungen dienen als Dichtungselemente. Medienlecks führen zu Abfall, Umweltverschmutzung und Maschinenverschmutzung und können sogar zu Fehlfunktionen von Maschinen und Geräten und zu Personenschäden führen. Leckagen im Hydrauliksystem führen zu einem starken Abfall des volumetrischen Wirkungsgrads, der den erforderlichen Druck unterschreitet und den Betrieb unmöglich macht. Mikroinvasive Staubpartikel können Reibung verursachen oder den Verschleiß hydraulischer Komponenten verstärken und so zu Undichtigkeiten führen.

Dichtungen und Dichtungsvorrichtungen sind daher wichtige Komponenten hydraulischer Anlagen. Ihre Zuverlässigkeit und Lebensdauer sind ein wichtiger Indikator für den Zustand eines Hydrauliksystems. Neben der Abdichtung von Räumen werden Dichtungen eingesetzt, um den Spalt zwischen zwei benachbarten Kupplungsflächen so abzudichten, dass die Flüssigkeit kontrolliert und der kleinste Spalt abgedichtet werden kann. Bei Kontaktdichtungen gibt es zwei Arten von selbstdichtenden und selbstdichtenden Dichtungen (d. h. Dichtungslippen).

Die drei Erkrankungen des Hydrauliksystems

1. Da das Wärmeübertragungsmedium (Hydrauliköl) in verschiedenen Teilen unterschiedliche Fließgeschwindigkeiten aufweist, entsteht in der Flüssigkeit eine innere Reibung, während an den Innenwänden der Rohrleitungen Reibung entsteht. Diese Reibung ist auf die Temperatur des Hydrauliköls zurückzuführen. Die Temperatur führt zu erhöhten internen und externen Leckagen und verringert so die mechanische Effizienz.

Gleichzeitig dehnt sich das Hydrauliköl aufgrund der hohen Temperatur aus, was zu einer erhöhten Kompression führt, sodass die Getriebesteuerung nicht optimal gesteuert werden kann. Lösung: Wärme ist eine inhärente Eigenschaft des Hydrauliksystems und sollte nicht nur minimiert werden. Verwenden Sie hochwertiges Hydrauliköl. Vermeiden Sie Krümmungen in den Hydraulikleitungen und verwenden Sie hochwertige Rohre und Armaturen sowie Hydraulikventile.

2. Die Vibration des Hydrauliksystems ist ebenfalls ein Problem. Die Ursache für die Vibration des Systems sind die Hochgeschwindigkeitsstöße des Hydrauliköls in der Rohrleitung und die Auswirkungen des Öffnens und Schließens des Steuerventils. Starke Vibrationskontrollmaßnahmen führen zu Systemfehlern und auch zu Fehlern bei komplexeren Geräten, die zu Systemausfällen führen können.

Lösungen: Hydraulikleitungen sollten so befestigt werden, dass scharfe Biegungen vermieden werden. Um häufige Änderungen der Strömungsrichtung zu vermeiden, sind Dämpfungsmaßnahmen unabdingbar. Das gesamte Hydrauliksystem sollte über gute Dämpfungsmaßnahmen verfügen und gleichzeitig externe lokale Oszillatoren im System vermeiden.

3. Leckagen im Hydrauliksystem können sowohl innen als auch außen auftreten. Unter Leckagen versteht man Leckagen im System, z. B. Leckagen an beiden Seiten des Hydraulikkolbens und -zylinders, Leckagen zwischen Steuerventilschieber und Ventilkörper. Obwohl es sich nicht um einen Verlust von Hydraulikflüssigkeit im Inneren handelt, kann dies die Steuerung der Bewegungen beeinträchtigen und zu Systemausfällen führen. Mit „außen“ sind Leckagen im System und Leckagen in der Umgebung gemeint.

Direktes Austreten von Hydrauliköl in die Umwelt beeinträchtigt nicht nur die Arbeitsumgebung des Systems, sondern führt auch bei unzureichendem Druck zu Systemfehlern. Austretendes Hydrauliköl birgt zudem Brandgefahr. Lösung: Der Einsatz hochwertigerer Dichtungen verbessert die Bearbeitungsgenauigkeit der Geräte.

Ein weiteres Beispiel: Das Hydrauliksystem für die drei Krankheiten, zusammengefasst: „Fieber, mit einem Vater“ (Dies ist die Zusammenfassung der Menschen im Nordosten). Hydrauliksystem für Aufzüge, Bagger, Pumpstationen, dynamische Anlagen, Kräne usw. in der Großindustrie, im Baugewerbe, in Fabriken, Unternehmen sowie für Aufzüge, Hebebühnen, die Deng-Achsen-Industrie usw.

Hydraulische Komponenten werden leistungsstark, hochwertig und zuverlässig sein, das System gibt die Richtung der Entwicklung vor; auf niedrigen Stromverbrauch, geringe Geräuschentwicklung, Vibrationsfreiheit, Leckagefreiheit sowie Schadstoffkontrolle, wasserbasierte Medienanwendungen, um sich an Umweltanforderungen anzupassen, wie z. B. die Entwicklungsrichtung; die Entwicklung von hochintegrierten, intelligenten, mechatronischen und ultraleichten Mini-Hydraulikkomponenten mit hoher Leistungsdichte; aktiver Einsatz neuer Techniken, neuer Materialien und Elektronik, Sensorik und anderer Hochtechnologie.

Hydraulische Kupplungen für hohe Geschwindigkeiten und hohe Leistung sowie die integrierte Entwicklung hydraulischer Getriebeausrüstungen, die Entwicklung hydraulischer Kupplungen für mittlere Geschwindigkeiten und die Entwicklung hydraulischer Untersetzungsgetriebe für den Automobilbereich, um die Produktzuverlässigkeit und die MTBF der Betriebsstunden zu verbessern; hydraulische Drehmomentwandler für die Entwicklung von Hochleistungsprodukten, Teilen und Komponenten, um die Herstellungsprozesstechnologie zu verbessern und die Zuverlässigkeit zu erhöhen, computergestützte Technologie zu fördern, die Entwicklung hydraulischer Drehmomentwandler und die Verwendung von Lastschaltgetriebetechnologie zu unterstützen; die Viskosität der Kupplungsflüssigkeit sollte die Produktqualität verbessern und die Masse für den Einsatz in der Hochleistung- und Hochgeschwindigkeitsrichtung erhöhen.

Pneumatikindustrie:

Die Produkte weisen eine geringe Größe, ein geringes Gewicht und einen geringen Stromverbrauch auf und verfügen über ein integriertes Entwicklungsportfolio. Die Implementierung unterschiedlicher Komponententypen, eine kompakte Struktur und eine hohe Positionierungsgenauigkeit sind die Entwicklungsrichtungen. Die Entwicklung pneumatischer Komponenten und elektronischer Technologie erfolgt in Richtung intelligenter Entwicklung. Die Leistung der Komponenten weist hohe Geschwindigkeit, hohe Frequenz, hohe Reaktionsfähigkeit, lange Lebensdauer, hohe Temperatur und hohe Spannung auf. Es wird üblicherweise ölfreie Schmierung verwendet und neue Technologien, neue Technologien und neue Materialien werden eingesetzt.

(1) Es werden Hochdruckhydraulikkomponenten verwendet, und der Druck im Dauerbetrieb erreicht 40 MPa, der maximale Druck beträgt sofort 48 MPa.

(2) Diversifizierung der Regulierung und Kontrolle;

(3) Um die Regelungsleistung weiter zu verbessern, erhöhen Sie die Effizienz des Antriebsstrangs.

(4) Entwicklung und mechanische, hydraulische, Kraftübertragung des zusammengesetzten Portfolio-Verstellgetriebes;

(5) Entwicklung energiesparender und energieeffizienter Systemfunktionen;

(6) Um den Lärm weiter zu reduzieren;

(7) Anwendung der Gewindetechnologie für hydraulische Patronenventile, kompakte Struktur, um das Austreten von Öl zu reduzieren.