6 wskazówek dotyczących wyboru odpowiedniej giętarki

Jeśli chodzi o inwestowanie w maszyna do gięciaRozumiem, jak ważny jest wybór odpowiedniego produktu, który spełni moje potrzeby. W tym artykule „6 wskazówek dotyczących wyboru odpowiedniego produktu” Maszyna do gięciaPodzielę się swoimi spostrzeżeniami na temat czynników, które należy wziąć pod uwagę, od specyfikacji maszyny po funkcjonalność. Niezależnie od tego, czy pracuję z różnymi materiałami, czy o różnej grubości, te wskazówki pomogą mi podjąć świadomą decyzję, ostatecznie zwiększając wydajność i jakość mojej produkcji. Dołącz do mnie, gdy zagłębię się w najważniejsze kwestie związane z wyborem idealnej giętarki do moich projektów.

Wstęp

Maszyna do gięcia To maszyna do gięcia blach, która jest bardzo popularna w produkcji przemysłowej. Wraz ze stopniowym rozwojem i wzrostem nowoczesnego przemysłu, zapotrzebowanie użytkowników na giętarki stopniowo rosło, ale wraz ze wzrostem popytu, w branży stopniowo pojawiały się giętarki o różnej jakości, a jakość tych maszyn również decyduje o płynności lub frustracji przyszłego procesu produkcyjnego.

Jak zatem prawidłowo wybrać wysokiej jakości giętarki? Najlepiej zacząć od dokładnego rozważenia, jaki model wybrać, biorąc pod uwagę docelowe zastosowanie maszyny, znane zmienne ugięcia, które mogą występować w maszynie, oraz promień gięcia detalu. Wybierając giętarkę, jako osoba decyzyjna, musisz również szczegółowo poznać jej wydajność, zakres obróbki, funkcje obróbki, dokładność obróbki itp. Proces wyboru nie jest prosty, ponieważ niewłaściwy wybór spowoduje wzrost kosztów produkcji, a giętarka nie zwróci oczekiwanych kosztów. W tym celu firma Haas CNC przygotowała poniższe zestawienie, aby pomóc Ci w wyborze preferowanej giętarki.

Przedmiot obrabiany – typ specyfikacji

Pierwszą ważną rzeczą, którą należy wziąć pod uwagę, są części, które chcesz wyprodukować, aby w pełni oszacować standardowy rozmiar części, które chcesz wyprodukować, kształt konstrukcji itp. Aby sporządzić pełne rozliczenie, chodzi o zakup maszyny, która może wykonać zadanie przetwarzania przy jak najkrótszym stole i najmniejszym tonażu, aby osiągnąć cel praktyczny i ekonomiczny.

Należy dokładnie rozważyć rodzaj blachy oraz maksymalną grubość i długość obróbki. Jeśli głównym materiałem produkcyjnym jest stal miękka, jej grubość mieści się w granicach 3 mm, a maksymalna długość nie przekracza 2500 mm, wówczas siła gięcia swobodnego nie musi przekraczać 80 ton. Jeśli jednak w procesie występuje duża ilość gięcia od dołu, warto rozważyć zakup giętarki o nacisku około 150 ton.

Jeśli blacha przeznaczona do gięcia w produkcji jest wykonana ze stali miękkiej, o grubości 6 mm i długości 2500 mm w zakresie swobodnego gięcia, należy rozważyć zakup giętarki o nacisku 100 ton lub większym. Jeśli gięcie wymaga korekty, należy rozważyć zakup giętarki o większym tonażu.

Jeśli większość obrabianego elementu jest gięta na długość 1250 mm lub mniejszą, należy wziąć pod uwagę, że tonaż giętarki zmniejsza się prawie o połowę, co może znacznie obniżyć koszty zakupu. Dlatego długość obrabianego elementu ma duże znaczenie dla określenia specyfikacji modelu.

Ugięcie – układ koronowy

Giętarka w procesie gięcia, zwłaszcza podczas gięcia długich elementów, będzie ulegać ugięciom. Im dłuższy element, tym większe ugięcie. Przy tym samym obciążeniu ugięcie stołu i prowadnicy modelu o długości 2500 mm jest czterokrotnie większe niż modelu o długości 1250 mm.

Oznacza to, że krótsze maszyny wymagają mniejszej regulacji podkładek, aby wytwarzać wysokiej jakości części, a mniejsza liczba regulacji podkładek skraca czas realizacji zamówienia. Jednak większość obecnych hydraulicznych giętarek CNC została zaprojektowana do produkcji z funkcją hydraulicznej kompensacji ugięcia, co zmniejsza potrzebę regulacji maszyny przez operatorów produkcyjnych, jednocześnie poprawiając dokładność gięcia i wydajność. Funkcja hydraulicznej kompensacji ugięcia jest sterowana przez system CNC, a olej hydrauliczny jest podawany przez magnetyczny zawór serwisowy do cylindra kompensacyjnego, aby unieść stół w górę. Siła kompensacji ugięcia rośnie wraz ze wzrostem siły gięcia, odgrywając tym samym rolę w kompensacji ugięcia.

Materiał – siła gięcia

Materiał, z którego wykonana jest blacha, jest również kluczowym czynnikiem. W porównaniu ze stalą miękką, stal nierdzewna wymaga zazwyczaj obciążenia większego o około 50%, podczas gdy większość materiałów wymaga obciążenia mniejszego o około 50% niż miękkie aluminium. Odpowiednie standardowe parametry nacisku gięcia można uzyskać od producenta giętarki. Tabela przedstawia siłę gięcia wymaganą na 1000 mm długości dla różnych grubości i różnych blach.

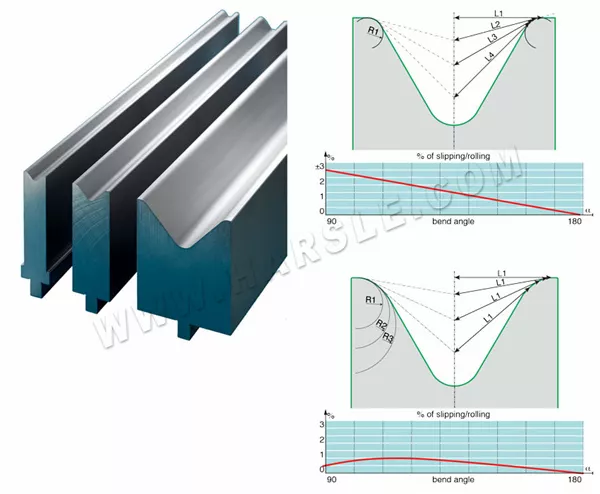

Promień gięcia – specyfikacje tonażowe

Promień gięcia naroża przedmiotu obrabianego jest również czynnikiem, który należy uwzględnić podczas gięcia produktu. W przypadku gięcia swobodnego promień gięcia wynosi 0,156 rozmiaru otworu rowka V.

W gięciu swobodnym otwór rowka V powinien być 8 razy większy od grubości blachy. Na przykład, jeśli otwór rowka V o średnicy 12 mm jest używany do gięcia stali miękkiej o grubości 1,5 mm, promień gięcia elementu wynosi około R = 1,9 mm. Jeśli promień gięcia jest bliski lub mniejszy od grubości blachy, należy zastosować podformowanie. Jednakże, nacisk wymagany do gięcia dolnego jest około czterokrotnie większy niż w przypadku gięcia swobodnego. Podczas gięcia swobodnego zwraca się uwagę na szczelinę między górną a dolną matrycą w dolnej części skoku oraz na zastosowanie kompensacyjnego sprężynowania, aby utrzymać blachę w stanie wygięcia pod kątem około 90°. Zazwyczaj matryca do gięcia swobodnego wytwarza kąt odbicia ≤ 2° na nowej giętarce i promień gięcia równy 0,156 rozwarcia dolnej matrycy. Dlatego kąt matrycy do gięcia swobodnego w górę i w dół wynosi zazwyczaj 86 ~ 90°. Na dolnym końcu skoku powinna być przerwa między górnym i dolnym stemplem, która jest nieco większa od grubości blachy.

Kąt formowania jest ulepszony, ponieważ większy tonaż gięcia dolną prasą (około 4 razy większy niż w przypadku gięcia swobodnego) zmniejsza naprężenia, które normalnie powodują sprężynowanie w promieniu gięcia. Gięcie odciskowe jest takie samo jak gięcie dolne, z tą różnicą, że przedni koniec górnej matrycy jest obrabiany do pożądanego promienia gięcia, a szczelina między górną i dolną matrycą na dole skoku jest mniejsza niż grubość blachy. Sprężynie jest w dużej mierze unikana poprzez zastosowanie wystarczającego nacisku (około 10 razy większego niż w przypadku gięcia swobodnego), aby wymusić kontakt przedniego końca górnej matrycy z blachą. Aby wybrać najniższą specyfikację tonażu, najlepiej zaplanować promień gięcia większy niż grubość blachy i stosować gięcie swobodne, kiedy tylko jest to możliwe. Większy promień gięcia często nie wpływa na jakość gotowego elementu ani jego przyszłe zastosowanie.

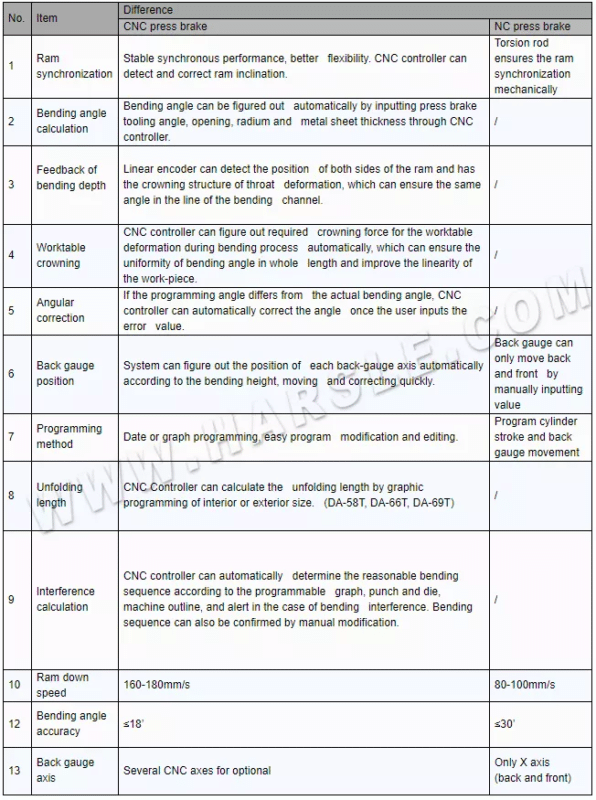

Dokładność – inteligentny CNC

Dokładność gięcia to czynnik, który należy starannie rozważyć, decydujący o tym, czy zakupisz giętarkę CNC, czy tradycyjną. Wybór giętarki powinien uwzględniać precyzję zastosowanych wskaźników mechanicznych, ponieważ z naukowego punktu widzenia błąd jest nieunikniony i można go zminimalizować jedynie w miarę możliwości. Niektóre elementy obrabiane i proste części o niewielkim zakresie błędów są akceptowalne, więc nie ma potrzeby poszukiwania precyzyjnej giętarki; niektóre elementy obrabiane muszą charakteryzować się wysoką dokładnością, co wymaga giętarki o wysokim stopniu precyzji, dlatego zaleca się zakup giętarki CNC.

Jeśli wymagania dotyczące dokładności gięcia wynoszą ± 0,5° i nie można ich dowolnie zmieniać, należy rozważyć wybór giętarki CNC. Powtarzalność suwaka giętarki CNC jest zazwyczaj gwarantowana na poziomie ± 0,01 mm, co oznacza, że precyzyjne formowanie kątów wymaga precyzyjnej precyzji i wysokiej jakości narzędzi. Standardowa dokładność powtarzalności suwaka giętarki wynosi ± 0,5 mm, a przy zastosowaniu odpowiednich warunków formy, odchylenia nadal będą wynosić ± 2–3°. Ponadto giętarki CNC są wyposażone w systemy szybkiego zacisku i szybkiej wymiany matryc, co czyni je niekwestionowanym wyborem, gdy zachodzi potrzeba gięcia wielu małych elementów.

Narzędzie – zużycie

Matryce do gięcia mają również bezpośredni wpływ na dokładność gięcia, dlatego należy często sprawdzać zużycie matryc, mierząc długość od przodu górnej matrycy do ramienia stołu oraz odległość między dolną matrycą a ramieniem stołu.

W przypadku matryc konwencjonalnych odchylenie powinno wynosić ± 0,01 mm na 10 mm, a całkowita odchyłka długości nie powinna być większa niż ± 0,15 mm. W przypadku matryc do szlifowania precyzyjnego dokładność powinna wynosić ± 0,005 mm na 100 mm, a całkowita dokładność nie powinna być większa niż ± 0,05 mm. Najlepiej jest używać matryc do szlifowania precyzyjnego do giętarek CNC, a matryc konwencjonalnych do giętarek konwencjonalnych.

Streszczenie

Jako użytkownik lub producent sprzętu, decydując się na zakup giętarki, najważniejsze jest, aby wybrać ekonomiczną i praktyczną giętarkę, co oczywiście wymaga uwzględnienia wielu czynników jednocześnie, zgodnie z aktualną sytuacją. Powyższe punkty stanowią jedynie krótki przegląd niektórych jednostronnych kwestii. Najlepszym rozwiązaniem jest wybór profesjonalnego producenta giętarek, który przedstawi Państwu kilka zestawów planów dostosowanych do Państwa sytuacji, dzięki czemu plan rozwiązania będzie bardziej rozsądny i efektywny.

America-Miami-Customer-Feeback.jpg)