Центр документации

Исчерпывающие технические руководства и справочники помогут вам освоить станки HARSLE и оптимизировать эффективность металлообработки

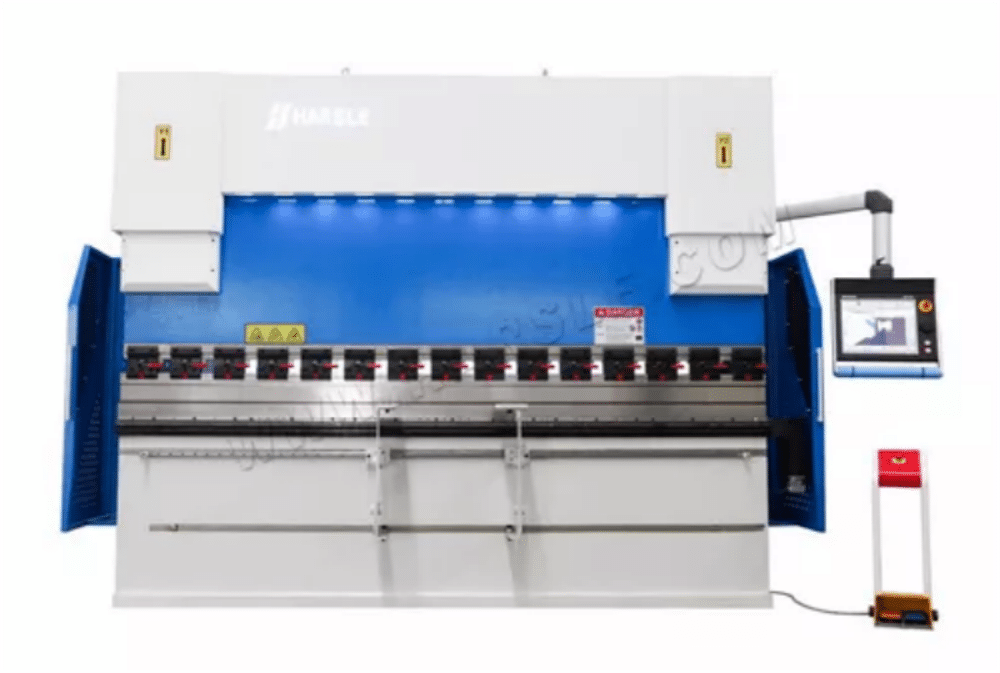

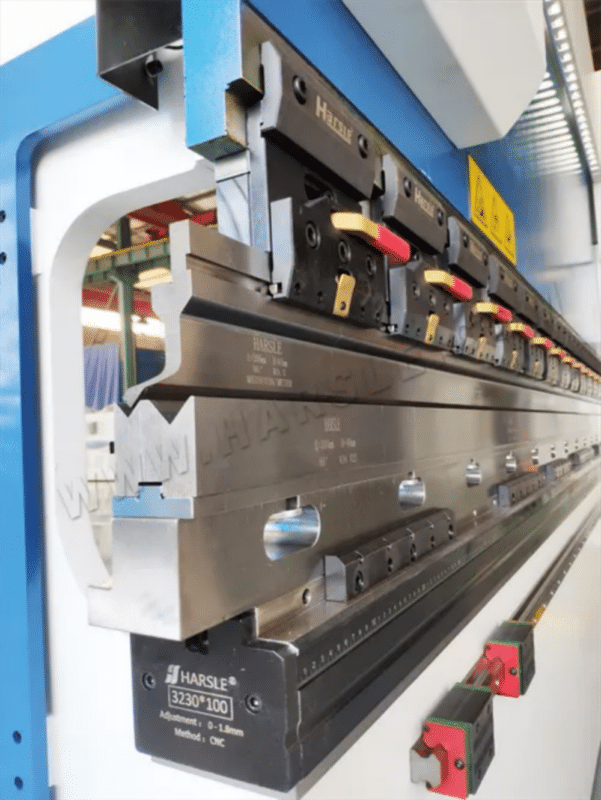

Как повысить точность гибки на листогибочном прессе?

- ● Общие факторы

- ● Основы обслуживания пресс-форм

- ● Базовое обслуживание пресс-формы

- ● Техническое обслуживание верхней и нижней форм

- ● Регулировка зазора формы

- ● Причины распространенных неисправностей пресс-форм и меры их устранения

- Перфорация кромки

- Прыжки, дробление стружки

- Блокировка чипа

- Изменение размера смещения нижнего материала

- Застрявший материал

- Поломка и сколы верхней матрицы

- Неправильное обслуживание

Повышайте точность гибки, точно настраивая настройки и методы работы листогибочного пресса, гарантируя получение точных и высококачественных результатов каждый раз.

Откройте для себя эффективные стратегии повышения точности гибки. Это руководство поможет вам добиться стабильной и точной гибки, обеспечивая превосходные результаты: от правильной настройки листогибочного пресса до оптимизации инструментов. Давайте подробно рассмотрим ключевые этапы оптимизации процесса гибки и повышения точности каждой операции.

В реальном использовании гибочная машинаТочность гибки может быть более или менее погрешной. Иногда это может быть связано с механическими факторами, влияющими на точность гибки станка, а также с внешними факторами, такими как гибочный инструмент, толщина материала гибочной пластины и т. д., и даже с человеческим фактором. В данной статье анализируются факторы, влияющие на точность гибки, с различных точек зрения, и предлагаются решения для некоторых распространённых ситуаций.

● Общие факторы

Механические факторы

1. гибочная машина прямолинейность зажимного отверстия ползуна (направление Y и направление X).

2. Точность изменения положения левого и правого ползунков, а также точность произвольного позиционирования.

3. Зазоры между направляющими и ползуном гибочной машины разумны.

4. Вертикальность и внутренний наклон рамы разумны.

5. Соединение масляного цилиндра с ползуном.

6. Прочность и точность рамы и слайдера.

7. Точность повторного позиционирования задней блокировочной системы, точность произвольного позиционирования (направление X и направление R).

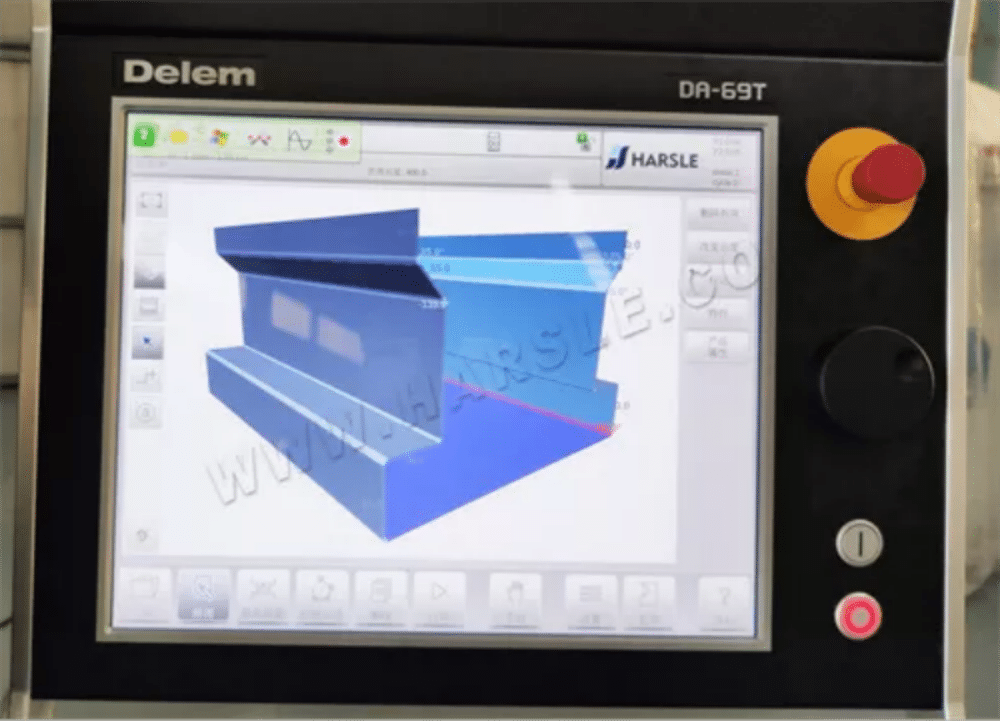

8. Настроена ли компьютерная система на месте.

9. Отрегулирована ли гидравлическая система на месте.

10. Согласование гидравлической системы и регулировки компьютера.

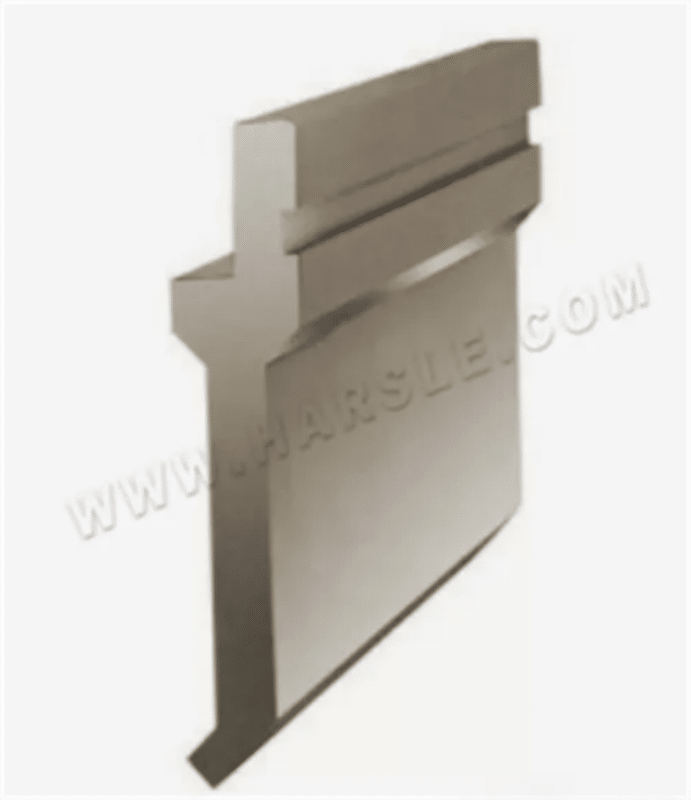

Факторы плесени

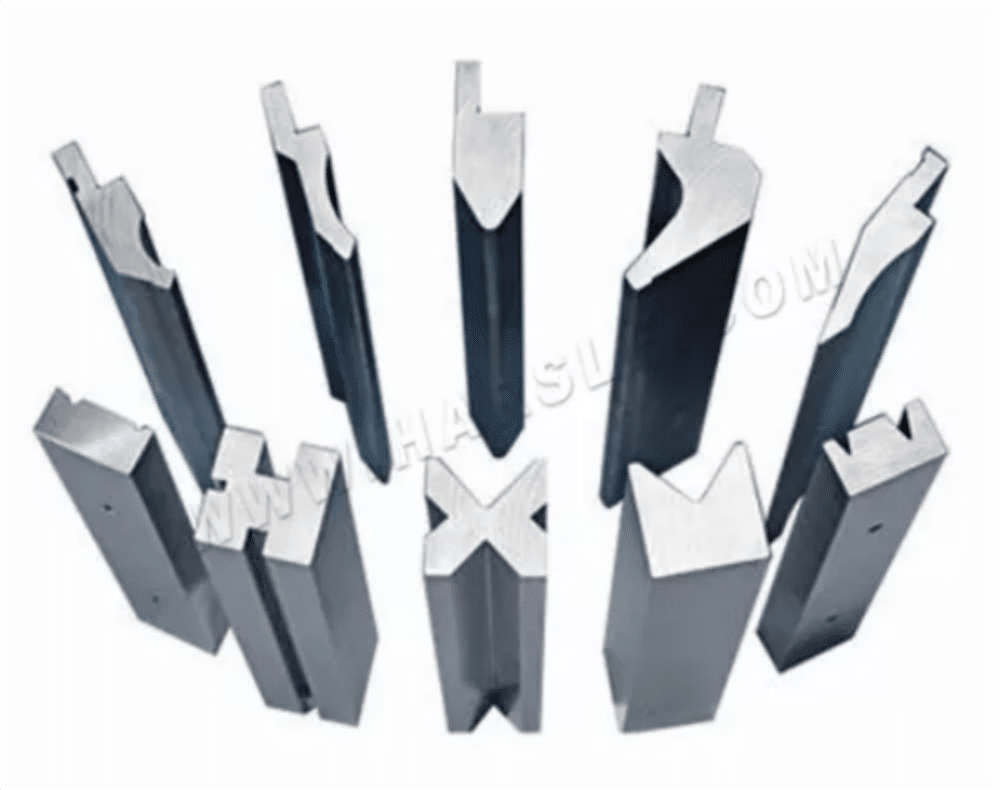

1. Является ли точность верхней и нижней форм точной.

2. Деформация формы, повреждение, износ и другие явления окажут влияние на все аспекты гибки и формовки, и как только они будут обнаружены, их следует незамедлительно сообщить в службу исправления.

3. Верхняя и нижняя формы на ноже отличаются по сердечнику, что приведет к отклонению размера изгиба, нож должен быть на месте.

4. После перемещения упора влево и вправо относительное расстояние до нижнего штампа изменяется. Измерение осуществляется штангенциркулем с помощью точной регулировки винта заднего упора.

5. Точно ли работает устройство компенсации нижнего штампа и соответствует ли конструкция рамы.

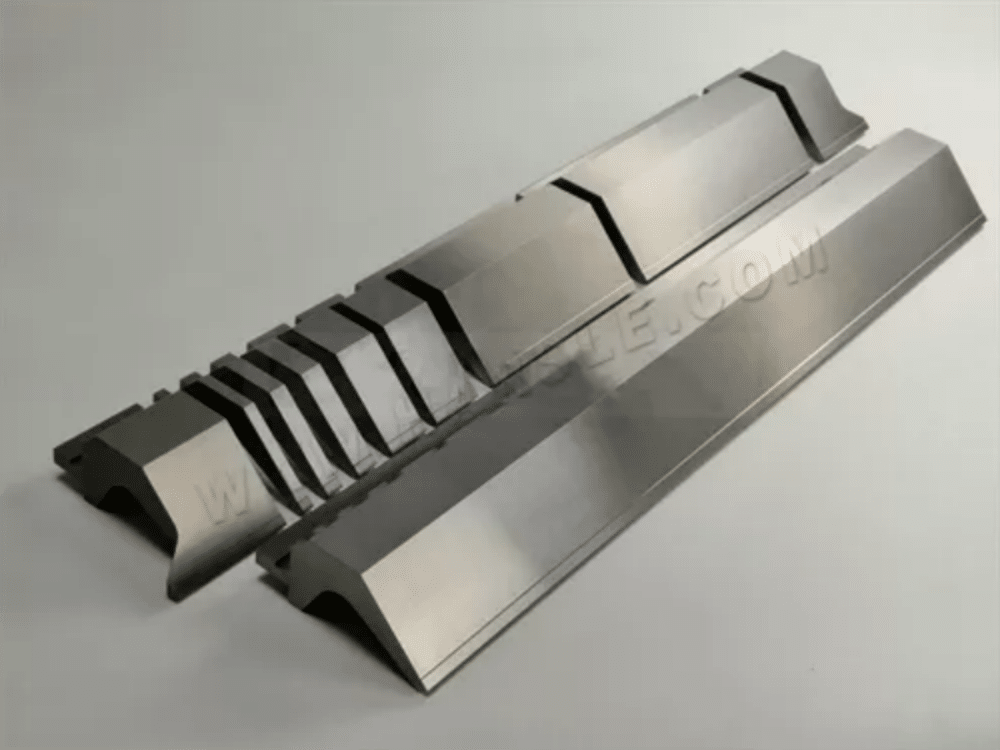

6. Точность верхнего штампа должна быть высокой.

7. Размер V-образного паза нижнего штампа и давление гибки обратно пропорциональны длине и толщине пластины, чем больше V-образный паз, тем меньшее давление требуется, поэтому при обработке заготовок разной толщины следует использовать правильный размер V-образного паза нижнего штампа в соответствии с нормативными документами.

8. На одном конце гибочного станка, то есть при обработке с односторонней нагрузкой, возникает изгибающее давление, которое также вредит станку и категорически запрещено. Средняя часть станка должна всегда находиться под давлением при установке инструмента.

Факторы листового материала

1. Прямолинейность базовой поверхности листового металла.

2. Равномерность нагрузки на листовой металл.

3. Равномерность толщины листового металла.

4. Недостаточная параллельность заготовки и нижнего штампа во время гибки, а также отскок заготовки после нажатия верхнего штампа, влияющий на размеры гибки.

5. Характеристики материала и толщина будут влиять на угол изгиба, поэтому каждая гибка заготовки должна быть первой проверкой и усиленным выборочным контролем.

Человеческий фактор

1. Люди в изгибе толкают железную пластину, левая и правая тяга последовательны.

2. Использование системы не корректируется с учетом ошибок данных внутри системы.

3. Угол изгиба недостаточен, когда будет затронут размер вторичного изгиба.

4. Накопленная погрешность гибки приводит к увеличению погрешности размеров профиля заготовки. Поэтому особенно важно обеспечить точность односторонней гибки.

5. Длина и толщина заготовки требуют разного давления, а длина и толщина пластины пропорциональны давлению. Поэтому при изменении длины и толщины заготовки давление гибки необходимо корректировать.

● Основы обслуживания пресс-форм

Вышеуказанные проблемы очевидны: точность формы и точность гибки оказывают решающее влияние на использование гибочного станка. Для устранения возможных проблем с верхней и нижней формой мы обобщили следующие основные моменты обслуживания формы, чтобы поделиться ими с вами.

● Базовое обслуживание пресс-формы

Непрерывное обслуживание пресс-формы требует осторожности, терпения и постепенного выполнения, а не слепого выполнения. При ремонте неисправных пресс-форм следует прикрепить к пресс-форме предупреждающую ленту, чтобы облегчить выявление проблемы. Откройте пресс-форму, проверьте её состояние, сверив с ленточкой, определите причину неисправности, определите проблему и очистите пресс-форму перед демонтажем.

Для конструкций пресс-форм, в которых разгрузочная пружина находится между неподвижной пластиной и разгрузочной пластиной и где разгрузочная пружина находится непосредственно над внутренней направляющей стойкой, разгрузочную пластину следует снимать таким образом, чтобы пластина была сбалансирована и выскочила.

● Техническое обслуживание верхней и нижней форм

При разборке верхней и нижней пресс-форм следует отметить исходное состояние пресс-форм, чтобы их можно было легко восстановить при последующей сборке. При замене верхнего штампа попробуйте вставить разгрузочный блок и проверить гладкость нижнего штампа и равномерность зазора между вставкой и нижним штампом. Если верхний штамп укорочен после переточки и для достижения необходимой длины требуется добавить прокладку, проверьте, достаточно ли эффективной длины верхнего штампа. Чтобы заменить сломанный верхний штамп, определите причину поломки и проверьте, нет ли сколов на соответствующем нижнем штампе и необходимо ли его шлифовать. При сборке верхнего штампа убедитесь в наличии достаточного зазора между верхним штампом и фиксирующим блоком или пластиной. При наличии пресс-блока проверьте наличие свободного хода. Нижний штамп следует расположить горизонтально, затем установить плоский чугунный блок на торец нижнего штампа и забить его латунным стержнем, не наклоняя. После сборки убедитесь, что поверхность нижнего штампа находится на одном уровне с поверхностью пресс-формы. После сборки верхней и нижней пресс-форм, а также стержней, необходимо провести необходимые проверки на ремне безопасности, чтобы убедиться, что детали установлены неправильно или перепутаны, нижняя пресс-форма и её прокладка перепутаны, не заблокировано ли отверстие для сброса, не нужно ли брать новые детали, достаточно ли материала для маркировки и надёжно ли закреплены фиксируемые детали пресс-формы. Обратите внимание на надежность фиксации винтов съемника. При фиксации винты следует затягивать крест-накрест изнутри наружу со сбалансированным усилием, не затягивая сначала один винт, а затем другой, чтобы не вызвать перекос съемника, что может привести к поломке верхней пресс-формы или снижению точности пресс-формы.

● Регулировка зазора формы

Отверстия для позиционирования пуансона изнашиваются из-за частого комбинирования пуансонных пуансонов, что приводит к большому зазору после сборки (ослаблению после сборки) или неравномерному зазору (отклонению позиционирования), что приводит к плохой форме сечения после пробивки, легкой поломке верхнего пуансона и образованию заусенцев и т. д. Правильная регулировка зазора может быть сделана путем проверки состояния сечения после пробивки. Если зазор маленький, поперечное сечение мало, когда зазор большой, поперечное сечение большое и большой заусенец, поэтому зазор следует сместить для получения разумного зазора, и после регулировки следует сделать надлежащие записи, а также можно сделать отметки на нижнем крае пуансона и т. д. Для последующего обслуживания. Оригинальная лента формы должна собираться и храниться в хорошем состоянии для ежедневного производства, чтобы ее можно было использовать в качестве справочного материала для капитального ремонта формы, если последующее производство не будет гладким или возникнут отклонения формы. Кроме того, следует проверять и обслуживать вспомогательные системы, такие как выталкивающие штифты на износ, направляющие штифты и втулки на износ.

● Причины распространенных неисправностей пресс-форм и меры их устранения

В условиях реального производства гибочных машин необходимо проводить специальный анализ проблем, связанных с точностью гибки, чтобы принимать эффективные меры для их радикального решения, снижения производственных затрат и обеспечения бесперебойного производства. Ниже для справки и использования анализируются следующие распространённые проблемы, связанные с точностью гибки, их причины и методы решения.

Перфорация кромки

Причины:

1. износ ножа.

2.Зазор слишком большой, после тренировки ножевой ротовой эффект не очевиден.

3.Угол заточки ножа.

4. Необоснованный зазор вверх и вниз, смещение или свободный ход.

5. Несоосность верхней и нижней частей формы.

Контрмеры:

1.Обучение закройщика.

2.Контроль точности обработки верхнего и нижнего штампа или изменение конструктивного зазора.

3.Обучение закройщика.

4.Регулировка зазора пробивки для подтверждения таких проблем, как износ отверстий полостей шаблона или точность обработки формованных деталей.

5.Замена направляющих частей или повторная сборка штампа.

Прыжки, дробление стружки

Причины:

1.Большой клиренс.

2.Неправильное кормление.

3. Масло при штамповке капает слишком быстро, масло прилипает.

4.Матрица не размагничена.

5. Верхняя матрица изношена, стружка прижимается к верхней матрице.

6.Верхний штамп слишком короткий, в нижний штамп вставлена недостаточная длина.

7.Твердый материал, простая форма штамповки.

8.Экстренные меры.

Контрмеры:

1. Контролируйте точность обработки верхнего и нижнего штампов или изменяйте проектный зазор.

2. Своевременно обрезайте ленту материала и очищайте штамп при его отправке в соответствующее положение.

3. Контролируйте количество масла, капающего из штамповочного масла, или измените тип масла, чтобы уменьшить вязкость.

4.После тренировки необходимо размагнитить (еще больше внимания следует уделять штамповке железных материалов).

5.Обучение верхнего высекального пресса.

6. Отрегулируйте длину верхнего края штампа в нижнем штампе.

7. Измените материал и конструкцию. Выдавите или снимите фаску с верхней кромки штампа (обратите внимание на направление). Уменьшите площадь поверхности верхней кромки штампа и стружки.

8. Уменьшите остроту нижней кромки штампа, уменьшите объём тренировочной обработки нижней кромки штампа, увеличьте шероховатость прямой поверхности нижней кромки штампа (с покрытием) и используйте пылесос для сбора стружки. Уменьшите скорость штамповки, чтобы замедлить отскок стружки.

Блокировка чипа

Причины:

1. Небольшое отверстие для утечки.

2. Большое отверстие для утечки, стружка высыпается.

3.Износ фрезы, крупные заусенцы.

4. Масло для штамповки капает слишком быстро, масло липкое.

5. Шероховатая поверхность прямой кромки нижнего штампа, спекание порошковой крошки, прилипшей к кромке.

6.Мягкий материал.

7.Экстренные меры.

Контрмеры:

1.Измените отверстие для утечки.

2.Измените отверстие для утечки.

3. Заточите режущую кромку.

4. Контролируйте количество капающего масла и меняйте тип масла.

5. Обработка поверхности, полировка, обратите внимание на уменьшение шероховатости поверхности при обработке, смените материал.

6.Измените зазор перфорации.

7. Исправьте наклон или дугу на торцевой поверхности верхней кромки штампа (обратите внимание на направление), воспользуйтесь пылесосом и добавьте обдув воздухом в отверстие для выброса колодки.

Изменение размера смещения нижнего материала

Причины:

1.Износ верхних и нижних высекальных штампов, приводящий к образованию заусенцев (крупной формы, малого диаметра).

2. Неправильный размер и зазор конструкции, низкая точность обработки.

3.Смещение верхнего штампа и вставки нижнего штампа и т. д. с неравномерным зазором.

4.Износ направляющих штифтов, недостаточный диаметр штифта.

5. Износ направляющих деталей; f. Расстояние подачи питателя. Прессование материала. Неправильная регулировка релаксации.

6. Неправильная регулировка высоты закрытия штампа.

7. Износ пресс-позиции разгрузочной вставки, отсутствие функции прессования (сильного давления) (небольшие отверстия для пробивки, вызванные натяжением материала).

8. Сильное давление разгрузочной вставки слишком глубокое, большие отверстия пробивки; к. Изменение механических свойств штампуемого материала (нестабильная прочность и удлинение).

9.Размерные изменения, вызванные действием силы пробивки на материал при пробивке и резке.

Контрмеры:

1.Обучение резака.

2.Изменить конструкцию и проконтролировать точность обработки.

3. Отрегулируйте точность позиционирования и зазор перфорации.

4. Установите на место направляющий штифт.

5. Установите на место направляющую стойку.

6.Перенастройте подающее устройство.

7. Отрегулируйте высоту закрытого штампа.

8. Отшлифуйте или замените разгрузочную вставку, увеличьте функцию сильного давления и отрегулируйте прижимной материал.

9.Уменьшите глубину сильного давления.

10.Замена материала и контроль качества подаваемого материала.

11. Исправление наклона или дуги торца верхнего штампа (обратите внимание на направление) для улучшения условий приложения усилий при пробивке и резке. При необходимости нижняя часть штампа может быть оснащена направляющей на разгрузочном блоке.

Застрявший материал

Причины:

1. Расстояние подачи. Сжатие. Неправильная регулировка подачи.

2.Изменение расстояния между питателями в процессе производства.

3.Отказ питателя.

4.Материал дугообразный, ширина крайне мала, большие заусенцы.

5. Нестандартная штамповка, серповидная гибка.

6. Недостаточное отверстие направляющей, верхняя часть штампа вытягивает материал.

7. Изгиб или разрыв положения верхней и нижней разгрузки.

8. Неправильная настройка функции разгрузки направляющей пластины, при наличии материала на ленте.

9.Тонкий материал, коробящийся при подаче.

10. Неправильная установка штампа, а также большое вертикальное отклонение питателя.

Контрмеры:

1.перенастроить.

2.Регулировка и ремонт.

3.Замените материал и проконтролируйте качество корма.

4.Устранить серповидный изгиб транспортерной ленты.

5. Настройте верхний и нижний штамп на пробивку положительного отверстия.

6.Отрегулируйте силу зачистной пружины и т. д.

7.Измените направляющую пластину, чтобы предотвратить перемещение ленты материала.

8. Добавьте верхний и нижний прижимной материал между питателем и матрицей, добавьте верхний и нижний предохранительный выключатель прижимного материала.

9. Переустановите штамп.

Поломка и сколы верхней матрицы

Причины:

1.Проскакивание стружки. Блокировка стружки. Заклинивание матрицы и т. д.

2.Неправильная подача, резка наполовину материала.

3. Недостаточная прочность верхнего штампа.

4. Размеры верхних штампов слишком близки друг к другу, при пробивке и резке возникает натяжение материала, что приводит к поломке маленького верхнего штампа.

5. Слишком острый угол между верхней и нижней плашками.

6.Малый зазор для перфорации.

7. Не используется штамповочное масло или оно имеет сильную летучесть.

8. Неравномерный зазор при перфорации.

9. Низкая точность или износ разгрузочного блока, потеря точности направляющей функции.

10. Неточное направление штампа. Износ.

11. Неправильный выбор материалов верхней и нижней части штампа, неподходящая твердость.

12.Износ направляющих деталей (штифтов).

13. Неправильная установка прокладки.

Контрмеры:

1.Решить проблему с прыжками фишек. Засорение крошками.

2.Обратите внимание на подачу, своевременную обрезку ленты материала, своевременную очистку формы.

3.Измените конструкцию, увеличьте общую прочность верхнего штампа, уменьшите размер прямой кромки нижнего штампа, обратите внимание на конец кромки верхнего штампа, чтобы исправить наклон или дугу, небольшую часть заднего реза.

4.Малая длина верхней плашки шлифуется короче по сравнению с большой длиной верхней плашки на толщину материала или более.

5.Измените дизайн.

6. Контролируйте точность обработки верхнего и нижнего штампа или изменяйте зазор конструкции, небольшую часть зазора пробивки.

7. Отрегулируйте количество масла, вытекающего из штамповочного масла, или замените тип масла.

8. Проверьте точность каждой формируемой детали и отрегулируйте или замените ее, чтобы контролировать точность обработки.

9.Обучите или замените его.

10. Замените направляющую стойку. Направляющая втулка. Обратите внимание на ежедневное обслуживание.

11.Измените используемый материал, используйте соответствующую твердость.

12.Замените направляющие детали.

13.Исправление: количество прокладок может быть как можно меньше, а при использовании стальных прокладок нижний штамп под прокладками должен быть подложен под прокладку.

Изменение размера деформации изгиба

Причины:

1.Износ направляющих штифтов, недостаточный диаметр штифта.

2. Низкая точность направляющей части гибочного механизма. Износ.

3.Износ верхней и нижней гибочной матрицы (потеря давления).

4.Недостаточный штамп.

5.Проскальзывание материала, гибка верхней и нижней матрицы без направляющей функции, гибка не применяется к предварительному давлению.

6. Конструкция и размер штампа неудовлетворительны.

7.Детали штамповки заусенцы, вызывающие плохую гибку.

8. Изгиб верхней части штампа. Нижний штамп с большим количеством прокладок, что приводит к нестабильности размеров.

9.Размерные колебания толщины материала.

10.Изменение энергии механической формы материала.

Контрмеры:

1.Замените направляющий штифт.

2.Перешлифуйте или замените.

3.Перешлифуйте или замените.

4.Проверить, исправить.

5.Измените конструкцию, добавьте положение направляющей и функцию предварительного давления.

6.Измените размер конструкции, разложите изгиб, добавьте форму изгиба и т. д.

7.Обучение нижнего штампа.

8. Отрегулируйте, используя всю стальную прокладку.

9.Замена материала, контроль качества корма.

10.Замена материала, контроль качества корма.

Штамповка деталей вверх и вниз (в случае нескольких деталей в одной форме)

Причины:

1.Штамповка деталей с заусенцами.

2.Штамповка деталей с повреждениями и сколами в матрице.

3. Повреждение или травма верхней и нижней плашки (гибочного резца).

4.Поворот материала при пробивке и резке.

5.Износ соответствующих прессуемых деталей.

6. Несоответствие размера разрыва соответствующего разрывающего инструмента и износа резака.

7. Неравномерная глубина предварительной обработки соответствующего легко ломающегося резца, а также износ или сколы верхней и нижней плашек.

8.Сколы или более серьезный износ верхних и нижних штампов соответствующей верхней части.

9.дефектная конструкция штампа.

Контрмеры:

1.Обучите нижнюю фрезу.

2. Очистите форму, чтобы решить проблему всплывания стружки.

3.Переобучите или замените детали новыми.

4. Обучите пробивной резак, отрегулируйте или добавьте функцию сильного давления.

5.Проверьте и выполните техническое обслуживание или замену.

6. Отремонтируйте или замените, чтобы обеспечить постоянство состояния разрыва.

7. Проверьте состояние предварительно вырезанных верхних и нижних штампов и выполните техническое обслуживание или замену.

8.Проверьте состояние верхнего и нижнего штампов и выполните техническое обслуживание или замену.

9.Измените конструкцию, добавив регулировку высоты или дополнительные станции формовки.

Неправильное обслуживание

Причины:

1.формы без функции противозатупления, небрежность при формировании форм, приводящая к обратному направлению.

2.Формы без противозатупляющей функции, небрежность при формовании форм, приводящая к их деформации в противоположном направлении, несоосность (относительно разных станций) и т.д.

3. Вставки, смещенные через зазор, не восстанавливаются в исходное состояние.

Контрмеры:

1. Модифицируйте форму, чтобы повысить противозаклинивающую функцию.

2. Сделайте отметку на форме и выполните необходимые проверки на ленте ухода после установки формы. Подтвердите и сделайте письменный отчёт для справки.

При производстве гибочных изделий недостаточно высокая точность гибки, вероятно, является проблемой. Для решения этой проблемы сначала следует выяснить причины, используя приведенное выше сравнение, а затем, исходя из фактической ситуации, найти решение. Кроме того, следует уделять внимание ежедневному техническому обслуживанию гибочного станка, то есть ежедневно проверять, находятся ли гибочный станок и пресс-формы в нормальном состоянии, например, правильность работы гибочного станка по каждой оси; наличие отклонений в системе; пресс-формы на станке перед осмотром; подтверждение каждой детали блокировки и т. д., чтобы избежать множества внезапных несчастных случаев. Приступая к работе, мы должны сначала думать, а затем действовать, тщательно записывая накопленный опыт.