Hydraulisches Antriebssystem für die Arbeitswalze einer Dreiwalzen-Blechwalzmaschine

Bei meiner Arbeit mit Dreiwalzen-Blechwalzmaschinen habe ich die entscheidende Rolle des hydraulischen Antriebssystems für die Arbeitswalze erkannt. Dieses System sorgt nicht nur für präzise Steuerung und Effizienz während des Walzprozesses, sondern beeinflusst auch maßgeblich die Gesamtleistung der Maschine. Das Verständnis der Feinheiten des hydraulischen Antriebssystems hilft, den Betrieb zu optimieren und die Wartungskosten zu senken. In diesem Artikel erkläre ich die Komponenten und die Funktionsweise des hydraulischen Antriebssystems für die Arbeitswalze und teile Erkenntnisse, die sowohl die Leistung als auch die Zuverlässigkeit von Blechwalzanwendungen verbessern können.

Der Dreiwalzen-Blechwalzmaschine basiert auf dem Prinzip, dass drei Punkte einen Kreis bilden. Durch Ausnutzung der Drehbewegung der Arbeitswalze und Anpassung der Änderung der relativen Position der Arbeitswalze wird eine kontinuierliche plastische Verformung des Metallblechs erzeugt und dieses in eine zylindrische, konische oder bogenförmige Form gebogen. Bearbeitungs- und Umformgeräte für gleichförmige Werkstücke. In diesem Dokument wird anhand einer detaillierten Analyse des Hydraulikmotor-Antriebssystems der Arbeitswalze die Fehlerursache erläutert und eine sinnvolle und praktikable Lösung vorgeschlagen.

1. Funktionsprinzip des hydraulischen Antriebssystems

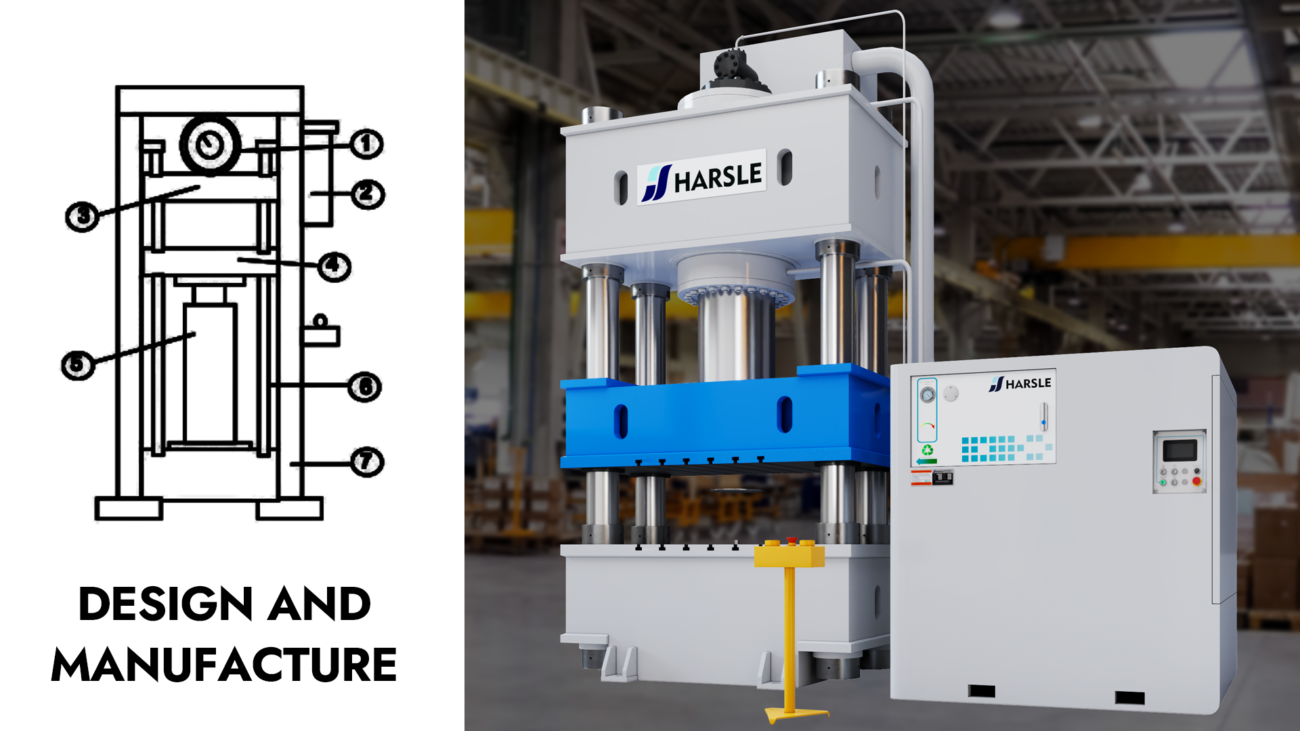

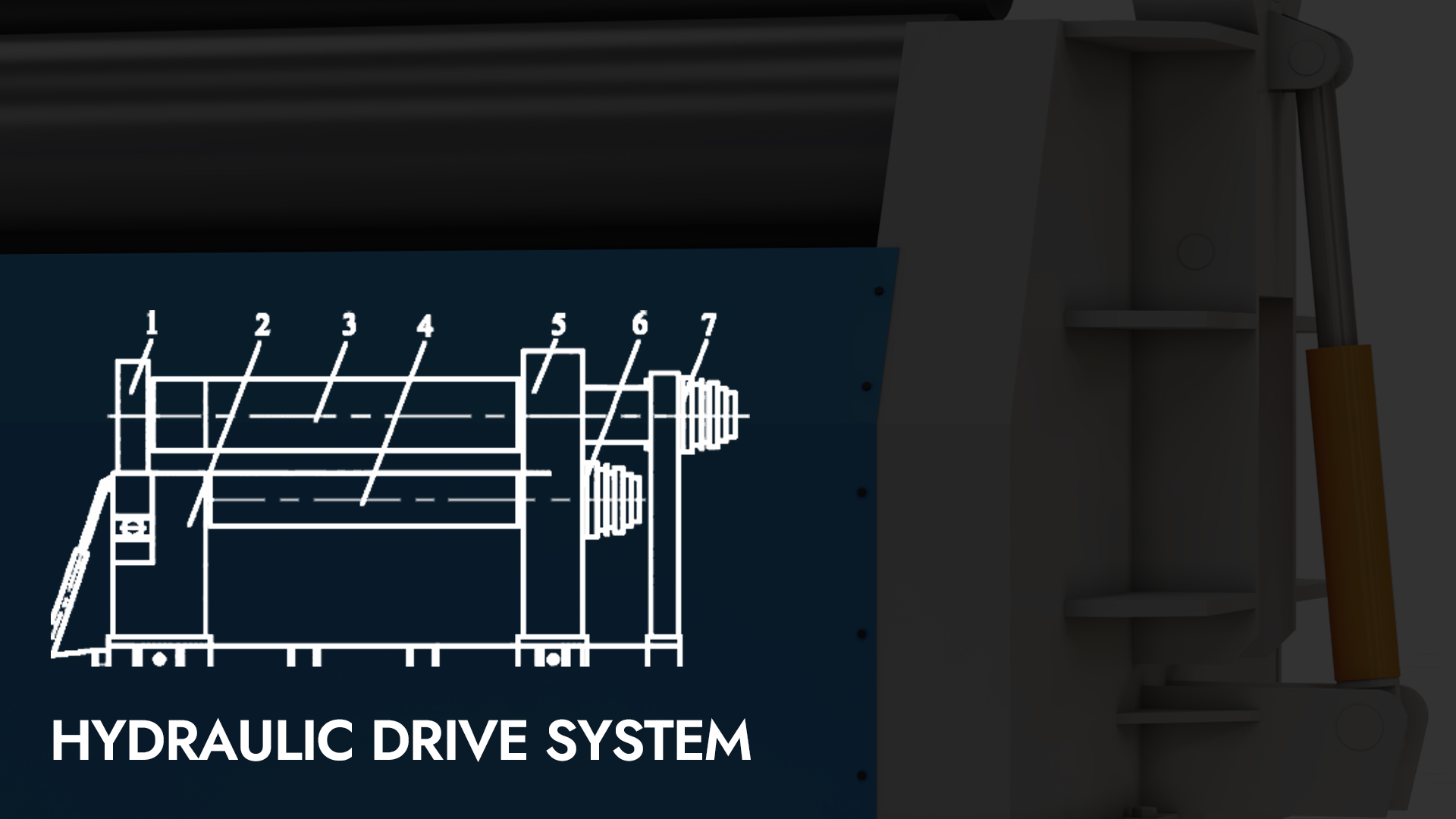

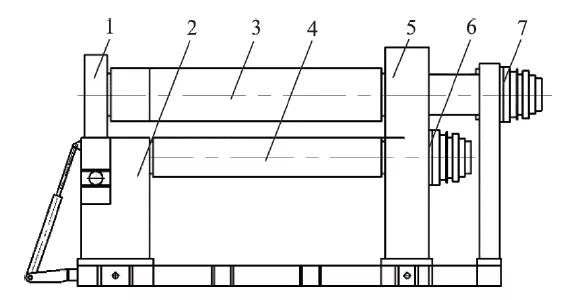

Die kippbare Drei-Rollen-Platte Walzmaschine besteht aus einem Umkehrkopfmechanismus, einem linken Rahmen, einer oberen Arbeitswalze, zwei unteren Arbeitswalzen, einem rechten Rahmen, einem von der unteren Arbeitswalze angetriebenen Hydraulikmotor und einem von der oberen Arbeitswalze angetriebenen Hydraulikmotor usw., wie in Abbildung 1 dargestellt. Der linke und der rechte Rahmen sind mit einer Schweißkonstruktion auf der Gesamtbasis montiert und durch Pleuelstangen verbunden, um die Steifigkeit der gesamten Maschine zu erhöhen. Die Position der oberen Arbeitswalze ist fest und die beiden unteren Arbeitswalzen können sich entlang der schrägen Führungsnuten am linken und rechten Rahmen auf und ab bewegen. Die Drehbewegung der Arbeitswalzen ist das Hauptübertragungssystem, das an der Seite des rechten Rahmens installiert ist, und der Umkehrkopfmechanismus ist an der Seite des linken Rahmens installiert. Die Kipp- und Rückstellbewegungen werden durch den Umkehrkopfzylinder gesteuert.

5. Rechter Rahmen 6. Hydraulikmotor für den Antrieb der unteren Arbeitswalze 7. Hydraulikmotor für den Antrieb der oberen Arbeitswalze

Abbildung 1 – Schematische Darstellung der Walzmaschine für geneigte Platten mit Abwärtsverstellung

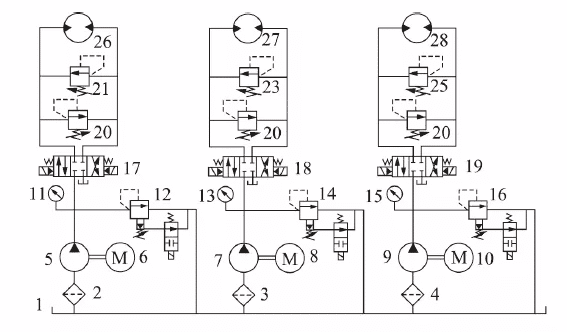

Die obere Arbeitswalze der Dreiwalzenwalzmaschine wird von einem Hydraulikmotor über ein Planetengetriebe angetrieben, und die beiden unteren Arbeitswalzen (d. h. die linke untere Walze und die rechte untere Walze) werden direkt vom Hydraulikmotor angetrieben. Das Prinzipdiagramm des hydraulischen Antriebssystems der Arbeitswalze ist in Abbildung 2 dargestellt. Es besteht aus drei unabhängigen Hydraulikkreisläufen der oberen Walze, der unteren linken Walze und der unteren rechten Walze.

Um die Qualität der von der Blechwalzmaschine verarbeiteten Produkte sicherzustellen, muss die Arbeitsgeschwindigkeit der drei Arbeitswalzen (obere Walze, untere linke Walze und untere rechte Walze) stabil und einstellbar sein und darf nicht durch den Einfluss anderer Mechanismen verändert werden, um eine reibungslose Lieferung der Platte zu gewährleisten. Die obere Arbeitswalze und die beiden unteren Arbeitswalzen dienen als Hauptantriebswalzen, die nicht nur die Vorwärts- und Rückwärtsdrehung realisieren, sondern durch den Druck der oberen Arbeitswalze und der beiden unteren Arbeitswalzen auch das Wickeldrehmoment zum Walzen des Blechmaterials bereitstellen. Das Blech wird in zylindrische, kegelförmige und andere Formen gewalzt. Zu diesem Zweck sind drei spezielle Hydraulikkreisläufe vorgesehen, d. h. jede Arbeitswalze wird mit einem Satz spezieller Hydraulikkraftölquellen versorgt, wodurch ein unabhängiger Hydraulikkreis entsteht, der nicht durch andere Mechanismen beeinflusst wird, um die stabile und einstellbare Geschwindigkeit der Arbeitswalze zu realisieren.

In Abbildung 2 speichert der Öltank Hydrauliköl, Wärmeableitung und Schmutz im abgeschiedenen Öl; die Saugfilter der oberen, der unteren linken und der unteren rechten Walze sind Grobfilter, um die Sauberkeit des in die drei unabhängigen Hydraulikkreisläufe eintretenden Öls zu gewährleisten; die Hydraulikpumpe und ihr Antriebsmotor sind die Energiequelle des Hydraulikkreises der oberen, der unteren linken und der unteren rechten Walze; die Druckmesser zeigen jeweils den Arbeitsdruck der drei Hydraulikpumpenausgänge an; das elektromagnetische Überlaufventil steuert den Hydraulikmotor der oberen Walze und den Hydraulikdruck der unteren linken Walze. Der Arbeitsdruck des Motors und des Hydraulikmotors der unteren rechten Walze hat auch eine Entladefunktion, um die zweistufige Druckregelungsfunktion zu realisieren. Wenn die Arbeitswalze nicht arbeitet, wird durch Entladen Energie gespart; das elektrohydraulische Wegeventil steuert den Vorwärts-, Rückwärts- und Stoppmodus des Motors der oberen Walze und des Motors der unteren linken Walze sowie des Motors der unteren rechten Walze; die Pufferventilgruppe begrenzt den maximalen Arbeitsdruck auf beiden Seiten des Motors der oberen Walze, der unteren linken Walze und des Motors der rechten unteren Walze. Der Antriebsmotor der Arbeitsrolle ist ein Zweiwege-Quantitätsmotor, der vorwärts und rückwärts laufen kann, um die Zweiwegebewegung der Platte zu realisieren.

Hydraulikpumpe 6/8/10. Antriebsmotor 11/13/15. Manometer 12/14/16. Elektromagnetisches Überströmventil 17/18/19. Elektrohydraulisches Wegeventil 20/21/22/23/24/25. Pufferventilgruppe 26. Hydraulikmotor Oberwalze 27.

Hydraulikmotor der linken unteren Walze 28. Hydraulikmotor der rechten unteren Walze

Abbildung 2 – Schematische Darstellung des hydraulischen Antriebs der Arbeitswalze einer Blechbiegemaschine

2. Verbessern Sie das Schemadesign

Der oben beschriebene Hydraulikkreislauf der Arbeitswalze dient als Beispiel für die Analyse. Wenn der Hydraulikmotor die obere Walze antreibt und das elektrohydraulische Wegeventil plötzlich in die Neutralstellung geschaltet oder die Richtung geändert wird, entsteht ein starker Stoß, der die Lebensdauer des Hydraulikmotors 26 der oberen Walze beeinträchtigt. In Abb. 2 hat das elektrohydraulische Wegeventil 17 eine zentrale O-Funktion. Während des Schaltvorgangs des elektrohydraulischen Wegeventils 17 in die Neutralstellung zum Abbremsen der oberen Walze sind Ein- und Auslass des Hydraulikmotors 26 beide geschlossen. Das elektrohydraulische Wegeventil 17 ist in der Neutralstellung geschlossen.

Durch den Trägheitseffekt bildet sich am Ölauslass des Hydraulikmotors 26 eine Hochdruckkammer und am Öleinlass eine Vakuumkammer. Dadurch steigt der Druck auf der Auslassseite des Hydraulikmotors 26 an und erzeugt eine Bremskraft. Das Pufferventil auf dieser Seite begrenzt den Druck und reduziert den Hydraulikstoß. Nach dem Öffnen der Pufferventilgruppe 20 (oder 21) kann das hochdruckseitige Öl direkt in die niederdruckseitige Leitung der Vakuumkammer abgelassen und anschließend in den Motoröleinlass gelangen, um den Unterdruck zu reduzieren. Diese Anschlussmethode der Pufferventilgruppe wird als direkte Ölbefüllung bezeichnet und hat den Nachteil, dass sie die vom Öleinlass benötigte Ölmenge nicht vollständig kompensieren kann. Aufgrund interner Leckagen des Hydraulikmotors selbst und des elektrohydraulischen Wegeventils (das elektrohydraulische Wegeventil verwendet eine Schieberventilstruktur) ist der Öleinlass zudem nicht mit der Niederdruckleitung oder dem Öltank verbunden und kann nicht mit externem Öl ergänzt werden. Daher ist die Ölnachfüllung nicht ausreichend. Aufgrund der unzureichenden Ölnachfüllung bleibt der Öleinlass lange Zeit im Vakuumzustand, was zu Kavitation führt, die die Lebensdauer des Hydraulikmotors erheblich verkürzt.

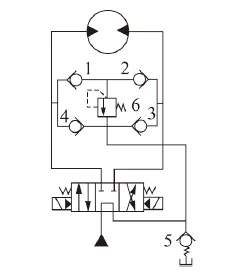

Um das Vakuum- und Kavitationsphänomen am Öleinlass des Hydraulikmotors vollständig zu beheben, wird eine verbesserte Lösung für die gepaarte Verwendung des Einweg-Ladeventils und des Pufferventils vorgeschlagen: Das Öl wird vollständig über das Einwegventil zum Öleinlass des Hydraulikmotors geleitet, um das Vakuumphänomen zu vermeiden. Das Pufferventil kann nicht nur den durch das elektrohydraulische Wegeventil in der Neutralstellung verursachten Hydraulikstoß reduzieren, sondern auch für ein sanftes Bremsen des Hydraulikmotors sorgen. Das elektrohydraulische Wegeventil verfügt über eine Neutralfunktion vom Typ M. Das Verbesserungsschema ist in Abbildung 3 dargestellt.

Abbildung 3 – Schematische Darstellung des Verbesserungsschemas

Im Verbesserungsplan bilden das Pufferventil 6 und vier Einwegventile einen Vollbrücken-Pufferölversorgungskreislauf. Das Pufferrückschlagventil 1 oder 2 kann sicherstellen, dass das Hochdrucköl in der linken oder rechten Kammer das Pufferventil 6 passieren kann, während der Rückfluss durch das Pufferrückschlagventil auf der Niederdruckseite blockiert wird, d. h. das Öl auf der Hochdruckseite kann nicht durch das Pufferrückschlagventil zur Niederdruckleitung auf dieser Seite fließen. Das Laderückschlagventil (3 oder 4) dient der zweiseitigen Befüllung (der Hydraulikmotor muss vorwärts und rückwärts laufen, und es müssen zwei Laderückschlagventile eingestellt werden), um die Niederdruckleitung nachzufüllen. Der Ladedruck wird durch das Gegendruckventil 5 eingestellt, und der Gegendruck für die Ölnachfüllung beträgt in der Regel 0,3 bis 0,5 MPa. Aufgrund des Gegendrucks für die Ölnachfüllung kann dieser Ölkreislauf die Funktion einer vollständigen Ölnachfüllung übernehmen. Das durch die Trägheit des Hydraulikmotors erzeugte Hochdrucköl passiert das Rückschlagventil 1 oder 2 und wird anschließend durch das Pufferventil 6 druckbegrenzend überströmt. Der Einstelldruck des Pufferventils 6 begrenzt den maximalen Druck am Auslass des Hydraulikmotors. Die Höhe des Einstelldrucks bestimmt die Höhe des Motorbremsmoments. Diese verbesserte Lösung kann nicht nur eine Pufferfunktion übernehmen, sondern auch den Zweck einer vollständigen Ölergänzung erfüllen.