Diseño y fabricación de una máquina de embutición profunda: estudio experimental de la fuerza de embutición frente a la carrera de embutición

En mi viaje a través del diseño y fabricación de máquinas de embutición profundaHe adquirido valiosos conocimientos sobre la relación entre la fuerza de embutición y la carrera de embutición. Este estudio experimental ha revelado cómo estos dos factores interactúan e influyen en el rendimiento general del proceso de embutición profunda. Comprender esta relación es crucial para optimizar el diseño de la máquina y mejorar la calidad de los productos conformados. A lo largo de mi experiencia, he realizado diversos experimentos para analizar esta dinámica. En este artículo, compartiré mis hallazgos sobre el diseño y la fabricación de una máquina de embutición profunda, centrándome en el estudio experimental de la fuerza de embutición frente a la carrera de embutición y sus implicaciones para un conformado de metales eficaz.

Abstracto

Este artículo representa el trabajo de diseño, fabricación y operación de un modelo de una máquina de embutición profunda hidráulica (DDM) económica, que actualmente se utiliza en el laboratorio de procesos de fabricación del Departamento de Ingeniería Industrial (IED) de la Universidad Nacional de An-Najah. La máquina se utiliza para realizar diversos experimentos relacionados con el proceso de embutición profunda.

Como se sabe, la máquina de embutición profunda es un proceso de trabajo de chapa metálica en el que un punzón introduce una chapa en blanco en una cavidad de matriz para formar piezas en forma de copa o de caja [1].

Este trabajo se llevó a cabo en tres etapas: la primera, la de diseño, en la que se completaron todos los cálculos de diseño de los elementos del DDM según las especificaciones del producto (vaso) a diseñar. La segunda, la de construcción, en la que los elementos del DDM se fabricaron y ensamblaron en los talleres de ingeniería de la universidad. La última, la de operación y experimentación, en la que se probaron los elementos del DDM mediante diversos experimentos.

En conclusión, la experiencia adquirida en el diseño y construcción de un equipo de laboratorio mecánico resultó ser exitosa en términos de obtener resultados prácticos que concuerdan con los disponibles en la literatura, ahorrando dinero en relación con el costo de un equipo similar comprado, así como mejorando las habilidades de los estudiantes en la comprensión del proceso de embutición profunda en particular y los conceptos de diseño de elementos de máquinas en general.

Palabras clave: Embutición profunda, Diseño de elementos de máquina, Diseño de embutición profunda, Ensamblaje y fabricación de máquinas, Investigación experimental de la fuerza y el recorrido de embutición.

Introducción

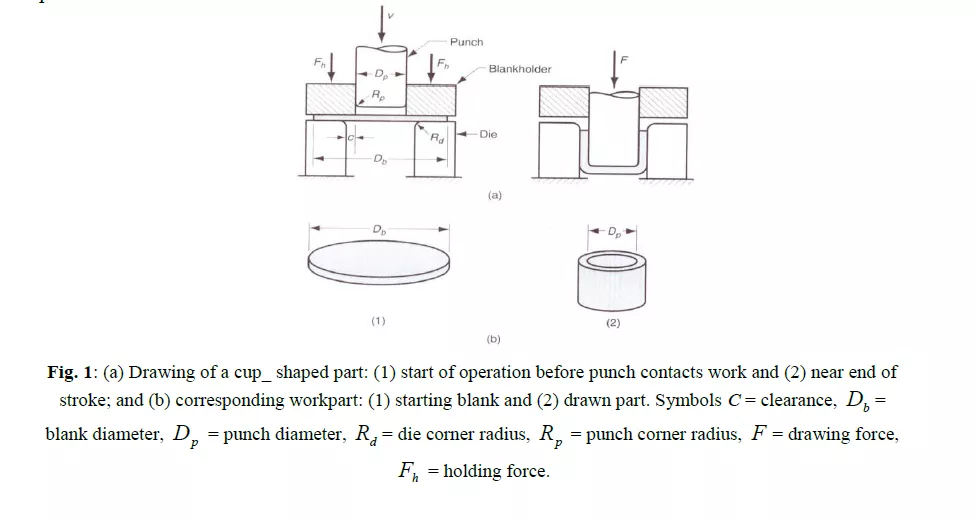

Embutición profunda La máquina es un proceso de trabajo de chapa metálica que se utiliza para formar piezas con forma de copa o de caja mediante un punzón que introduce una pieza en bruto en la cavidad de la matriz. Este proceso se lleva a cabo colocando una lámina en bruto de cierto tamaño sobre la abertura de la matriz y presionándola en la cavidad con un punzón, como se muestra en la Figura 1 [1]. Los productos típicos que se fabrican mediante este proceso son latas de bebidas, bañeras, recipientes de diferentes tamaños y formas, fregaderos y paneles de automóviles.

En este artículo, se estudia la operación básica de embutición, que consiste en embutir una pieza en forma de copa con los parámetros que se muestran en la Figura 1. En esta operación básica, se coloca una lámina circular de diámetro Db y espesor t sobre la abertura de una matriz con un radio de vértice Rd. A continuación, la lámina se sujeta mediante un anillo de sujeción con cierta fuerza. Posteriormente, se utiliza un punzón de diámetro Dp y radio de vértice Rp para introducir la lámina en la cavidad de la matriz, formando así la pieza en forma de copa.

Además, el punzón se mueve a una cierta velocidad V y aplica una cierta fuerza hacia abajo F para lograr la deformación del metal, mientras que el sujetador de la pieza aplica una fuerza de sujeción Fh para evitar que la pieza se arrugue.

En realidad, este documento presenta el diseño y fabricación de una máquina de embutición profunda económica “DDM” que produce un producto en forma de copa previamente identificado, la DDM ahora está montada y se utiliza para experimentación en el Laboratorio de Procesos de Manufactura en el departamento de IE en la Universidad An-Najah, el documento presenta el diseño detallado de los elementos principales de la DDM, incluidos el punzón y la matriz, y la fabricación y ensamblaje de la DDM, también presenta el funcionamiento y prueba de la DDM a través de la realización de experimentos sobre la fuerza de embutición versus la carrera de embutición y compara los resultados con los datos publicados.

Máquina de embutición profunda: Antecedentes generales

En esta sección se analizan algunos conceptos generales del proceso de embutición profunda, incluidas las medidas de embutición, la fuerza de embutición y la fuerza de sujeción.

Medidas de embutición profunda:

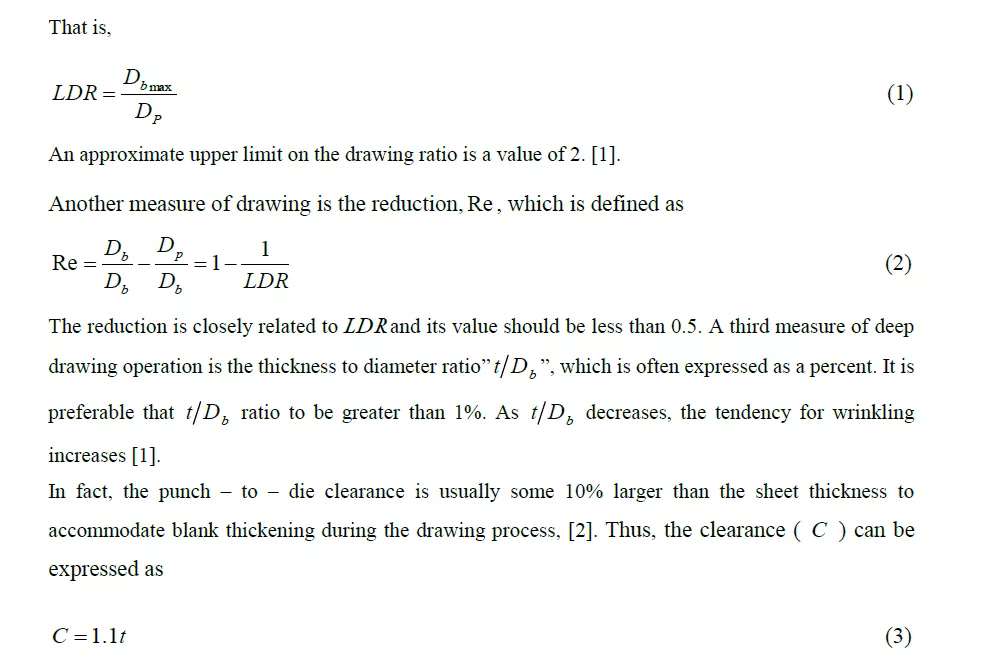

Una de las medidas más importantes de la embutición profunda es la relación límite de embutición (LDR). Esta relación se define como la relación máxima entre el diámetro de la chapa bruta y el diámetro del punzón que se puede embutir en condiciones ideales de una sola pasada sin fallos [2].

La fuerza del dibujo:

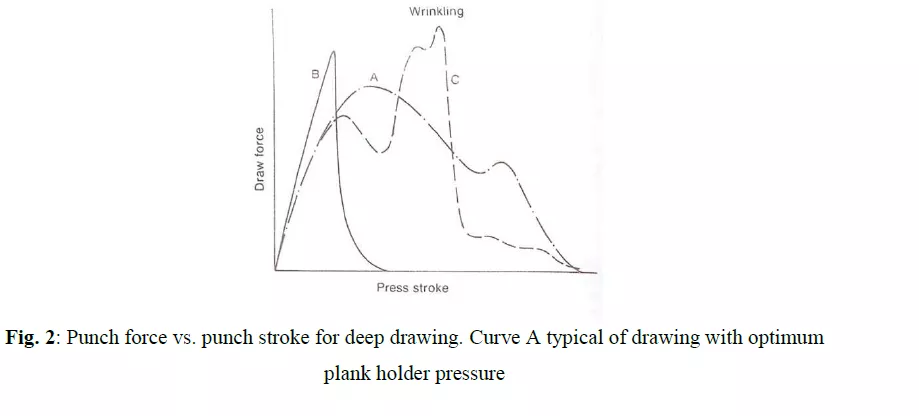

La fuerza en el punzón necesaria para producir una copa es la suma de la fuerza de deformación ideal, las fuerzas de fricción y la fuerza necesaria para producir el planchado. La Figura 2 muestra la relación entre la fuerza de tracción y la carrera de tracción [2].

Fuerza de retención en blanco:

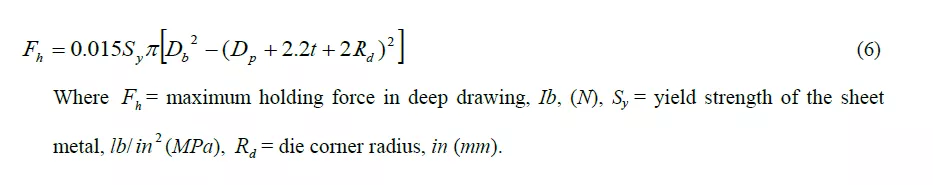

La fuerza de retención hF desempeña un papel importante en la embutición profunda. Como aproximación, la presión de retención puede fijarse en un valor igual al 0,015 del límite elástico de la chapa [1].

De esta manera, al multiplicar la presión de sujeción por la porción del área inicial de la pieza en bruto que debe sujetarse con el portapiezas, podemos estimar la fuerza de sujeción ( h F ) como [1].

Herramientas y equipos:

Para la embutición profunda se suele utilizar una prensa mecánica de doble acción; también se emplean prensas hidráulicas. La prensa de doble acción controla el punzón y el portapiezas de forma independiente y forma la pieza a velocidad constante.

Dado que la fuerza del portapiezas controla el flujo de la chapa metálica dentro de la matriz, se han diseñado prensas con fuerza variable en el portapiezas. En estas prensas, la fuerza del portapiezas varía con el recorrido del punzón.

El factor más importante en el diseño del troquel es el radio de la esquina (dR). Este radio debe tener un valor óptimo, ya que el material se estira sobre él. El valor del radio óptimo del troquel depende de los requisitos de impresión y del tipo de material que se está estirando. Obviamente, cuanto menor sea el radio del troquel, mayor será la fuerza necesaria para estirar la copa. El radio del troquel puede ser de cuatro a ocho veces el espesor de la pieza en bruto [3].

En la práctica, se recomienda comenzar con d R igual a 4t y aumentarlo si es necesario.

De igual manera, el radio de la punta del punzón (pR) es importante, ya que conforma el radio del fondo de la copa producida. Si pR es demasiado pequeño, el radio del fondo de la copa podría romperse. Podría ser necesario aumentar el radio y reducirlo en operaciones de embutición posteriores. Como punto de partida, se puede utilizar un espesor de radio a pieza bruta de 4t. [3].

Especificaciones de la copa y cálculos de fuerza de extracción y retención

El DDM fue diseñado para producir piezas en forma de copa en un solo golpe. Como se mencionó anteriormente, el propósito del diseño del DDM es proporcionar al laboratorio de procesos de fabricación de la Universidad de An-Najah un aparato que pueda demostrar el proceso de embutición profunda y que también sea utilizado por los estudiantes para realizar experimentos básicos relacionados con dicho proceso. De hecho, para diseñar un DDM adecuado, primero es necesario determinar las especificaciones del producto (la copa), la fuerza de embutición y la fuerza de sujeción.

Especificaciones de la taza

El producto del DDM requerido se elige como una copa simple que tiene un diámetro interior determinado (d) y una profundidad (h) y que se produce utilizando una chapa metálica de espesor (t).

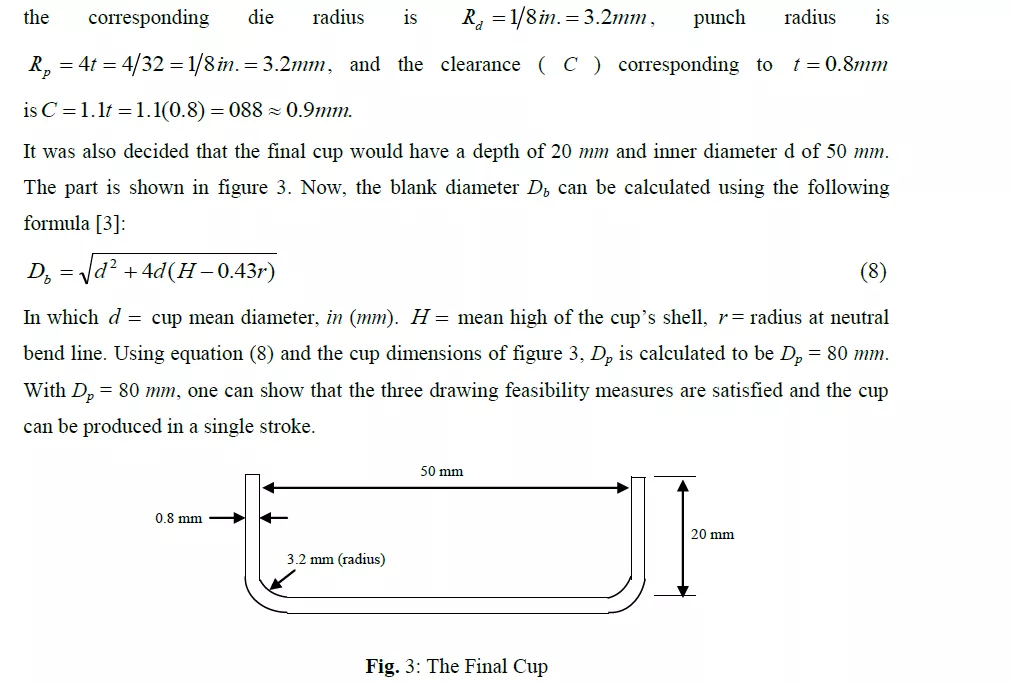

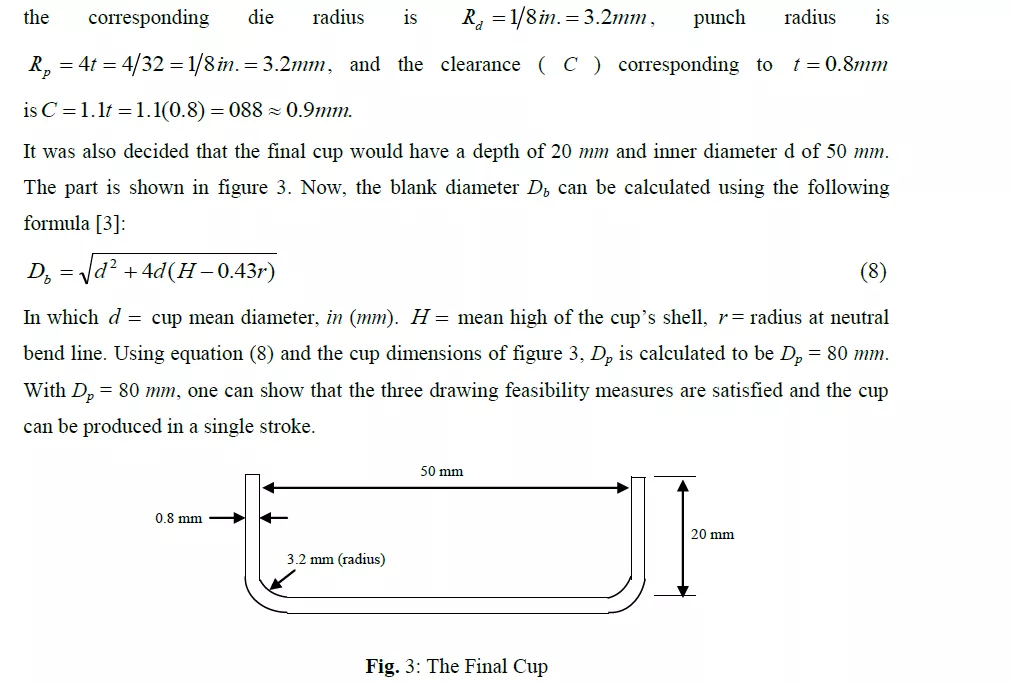

Las dimensiones de la copa deben seleccionarse de manera que la embutición profunda sea factible para producirla en una sola pasada. Para evaluar la viabilidad de la operación, la LDR, la relación espesor-diámetro (t/D) y el porcentaje de reducción (Re) deben cumplir las condiciones de viabilidad mencionadas en la sección 2 de este documento. Para ello, se decidió que el espesor de la chapa metálica utilizada en la producción de la copa es t = 1,32 pulg. = 0,8 mm; por lo tanto, según las recomendaciones de la sección 2,

Determinación de la fuerza de embutición y la fuerza de sujeción de la pieza en bruto

La copa se fabricará con latón amarillo C 26800 (65% Cu, 35%Zn) con UTS 322 MPa, S 98 MPa. y Utilizando la ecuación (5) con Dp = 50 mm, se puede calcular la fuerza de estirado para producir la copa como F = 36,4 kN. De forma similar, a partir de la ecuación (6), Fh = 14 kN. Por lo tanto, la fuerza de estirado total (Fd) que aplicará el DDM es igual a la suma de F y Fh, es decir, Fd = 50,4 kN. Para fines de diseño de elementos DDM, Fd se multiplicará por un factor de carga igual a 1,6.

Diseño de los elementos de la máquina de embutición profunda

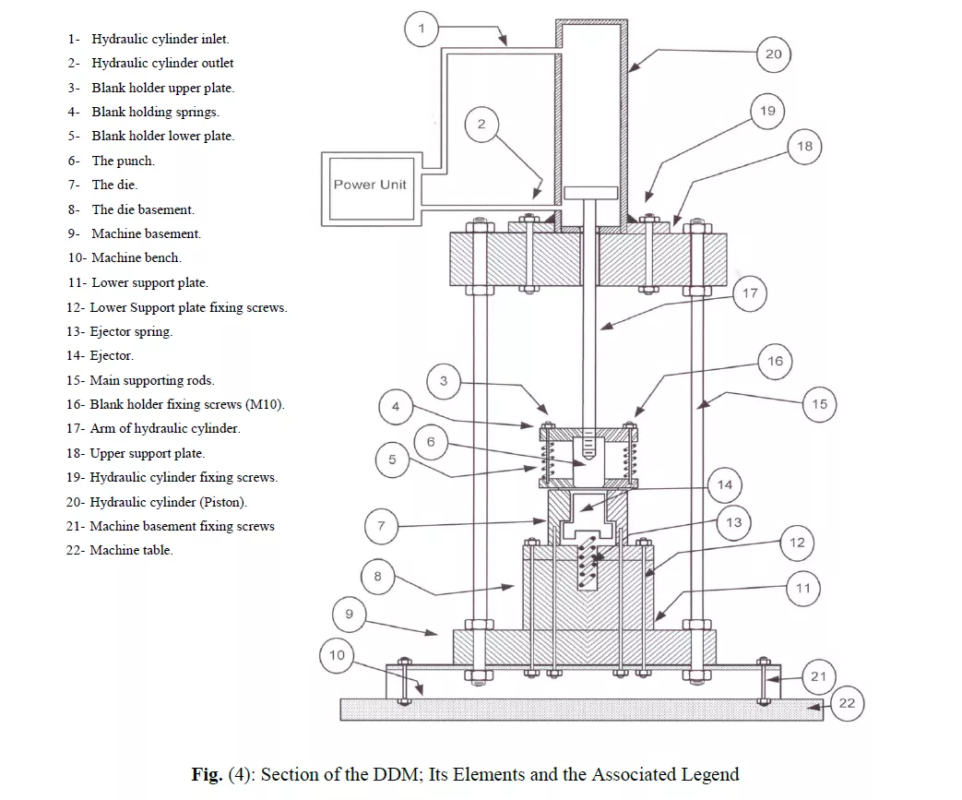

Esta sección presenta el diseño de los elementos principales seleccionados de la máquina de embutición profunda (DDM). La figura (4) muestra una sección de la DDM, sus elementos y la leyenda correspondiente. La figura (5) es su fotografía.

Diseño de la matriz y el punzón

Una vez que se han determinado las especificaciones de la taza como se explicó anteriormente, se pueden determinar las especificaciones de la matriz y el punzón que se utilizarán para producir esa taza.

Es decir, el punzón debe tener un diámetro exterior igual al diámetro interior de la copa, es decir, 50 mm. Además, debe ser lo suficientemente alto como para producir la profundidad requerida (20 mm) de la copa. Por lo tanto, el punzón se diseñó para tener un diámetro exterior de 50 mm, un radio de punzón (pR) de 3,2 mm y una altura de 80 mm.

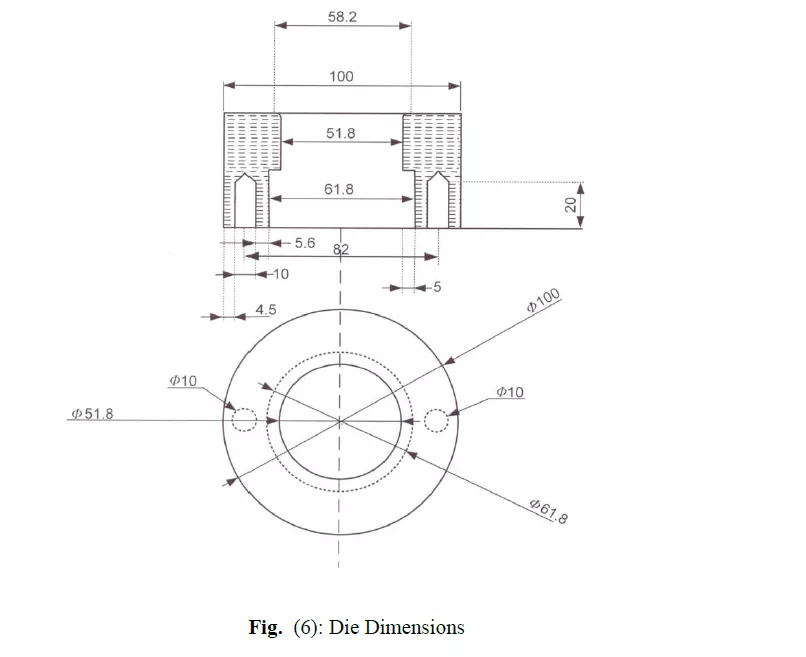

La matriz y el punzón son las piezas de acoplamiento en este proceso; por lo tanto, el diámetro interno de la matriz será igual al diámetro externo del punzón, más la compensación de la holgura entre ellos. La figura (6) ilustra las dimensiones de la matriz.

Análisis de diseño/seguridad de la placa de soporte superior

La placa de soporte superior, como su nombre indica, sirve para soportar el DDM mediante el cilindro hidráulico de la máquina. Por lo tanto, su diseño debe basarse en la fuerza máxima proporcionada por la unidad hidráulica, que es de 1,6 Fd = 80 kN. La figura (7) muestra las dimensiones de esta placa, mientras que la figura (8) muestra su diagrama de cuerpo libre. Como se muestra en la figura (8), la parte cargada de esta placa puede considerarse un soporte fijo en ambos extremos, con una carga central aplicada por la unidad hidráulica.

Las reacciones en A y C son iguales a 40 kN, y los momentos en A, B y C son MA = 2090 Nm, MB = 2200 Nm y MC = 2090 Nm, respectivamente [4]. La sección B (el tramo intermedio) es la sección crítica. Bajo esta carga, la tensión normal máxima en esta sección es de 27,7 MPa. La placa está hecha de acero laminado en caliente con Sy = 170 MPa; por lo tanto, el factor de seguridad que protege contra la fluencia de la placa superior es de 6.