Projekt i wykonanie maszyny do głębokiego tłoczenia: badanie eksperymentalne siły tłoczenia w porównaniu z ruchem tłoczenia

W mojej podróży przez projektowanie i produkcję maszyny do głębokiego tłoczeniaZdobyłem cenne spostrzeżenia na temat związku między siłą ciągnienia a skokiem tłoczenia. To badanie eksperymentalne ujawniło, jak te dwa czynniki oddziałują na siebie i wpływają na ogólną wydajność procesu głębokiego tłoczenia. Zrozumienie tej zależności jest kluczowe dla optymalizacji konstrukcji maszyny i poprawy jakości formowanych wyrobów. W trakcie mojego doświadczenia przeprowadziłem szereg eksperymentów w celu analizy tej dynamiki. W tym artykule podzielę się swoimi wnioskami dotyczącymi projektowania i wytwarzania maszyny do głębokiego tłoczenia, koncentrując się na badaniu eksperymentalnym zależności siły ciągnienia od skoku tłoczenia oraz implikacjach dla efektywnego formowania metali.

Abstrakcyjny

Niniejszy artykuł przedstawia prace wdrożeniowe w zakresie projektowania, wytwarzania i obsługi modelu taniej hydraulicznej maszyny do głębokiego tłoczenia (DDM), która jest obecnie wykorzystywana w laboratorium procesów produkcyjnych na Wydziale Inżynierii Przemysłowej (IED) Uniwersytetu Narodowego An-Najah. Maszyna jest wykorzystywana do przeprowadzania różnych eksperymentów związanych z procesem głębokiego tłoczenia.

Jak wiadomo, maszyna do głębokiego tłoczenia jest procesem obróbki blachy, w którym stempel wciąga arkusz blachy do gniazda matrycy, aby utworzyć części w kształcie kubka lub pudełka [1].

Prace te przeprowadzono w trzech etapach. Pierwszym był etap projektowania, w którym wykonano wszystkie obliczenia konstrukcyjne elementów DDM w oparciu o specyfikację produktu (kubka), który miał zostać narysowany. Drugim etapem była budowa, w której elementy DDM zostały wyprodukowane i zmontowane w warsztatach inżynierskich uniwersytetu. Ostatnim etapem była eksploatacja i eksperymenty, w których DDM testowano, przeprowadzając różne eksperymenty.

Podsumowując, doświadczenie zdobyte w projektowaniu i konstruowaniu mechanicznego sprzętu laboratoryjnego okazało się skuteczne pod względem uzyskiwania praktycznych wyników zgodnych z tymi dostępnymi w literaturze, oszczędzania pieniędzy w porównaniu z kosztami podobnego zakupionego sprzętu, a także rozwijania umiejętności studentów w zakresie zrozumienia procesu głębokiego tłoczenia w szczególności i koncepcji projektowania elementów maszyn w ogólności.

Słowa kluczowe: Głębokie tłoczenie, Projektowanie elementów maszyn, Projektowanie Dei, Montaż i wytwarzanie maszyn, Badania eksperymentalne siły i skoku ciągnienia

Wstęp

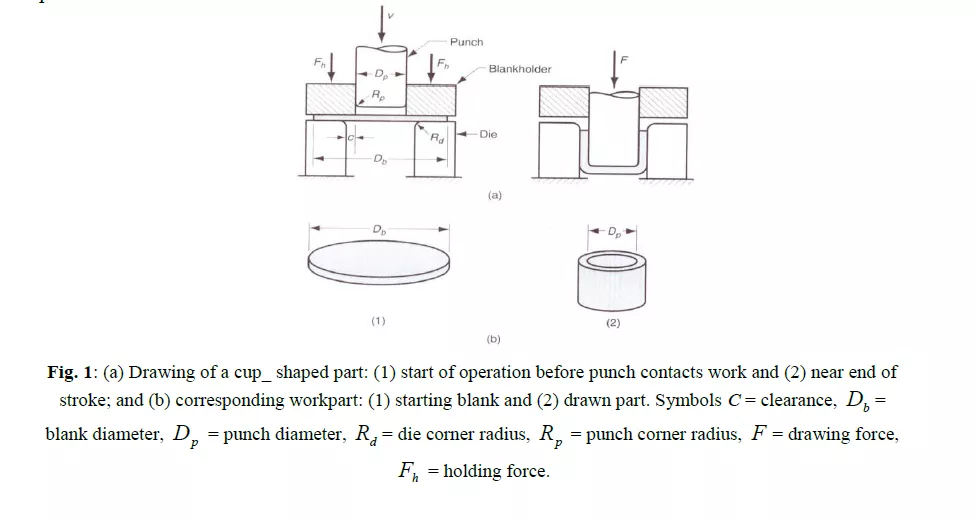

Głębokie tłoczenie Maszyna to proces obróbki blachy, który polega na formowaniu części w kształcie kubka lub pudełka za pomocą stempla, który wtłacza wykrojnik do gniazda matrycy. Proces ten polega na umieszczeniu arkusza wykroju o określonym rozmiarze nad otworem matrycy i wciśnięciu go do gniazda matrycy za pomocą stempla, jak pokazano na rysunku 1 [1]. Typowymi produktami wytwarzanymi w tym procesie są puszki na napoje, wanny, pojemniki o różnych rozmiarach i kształtach, zlewy i panele samochodowe.

W niniejszym artykule analizowana jest podstawowa operacja ciągnienia, czyli tłoczenie elementu w kształcie miseczki o parametrach przedstawionych na rysunku 1. W tej podstawowej operacji okrągła blacha o średnicy Db i grubości t jest umieszczana na otworze matrycy o promieniu naroża Rd. Następnie blacha jest dociskana przez uchwyt (pierścień dociskowy) z określoną siłą. Następnie stempel o średnicy Dp i promieniu naroża Rp jest używany do wybicia blachy w gnieździe matrycy, formując w ten sposób element w kształcie miseczki.

Co więcej, stempel porusza się z określoną prędkością V i przykłada określoną siłę skierowaną w dół F, aby spowodować odkształcenie metalu, podczas gdy dociskacz wykroju stosuje siłę trzymającą Fh, aby zapobiec marszczeniu się wykroju.

W niniejszym artykule przedstawiono projekt i wykonanie taniej maszyny do głębokiego tłoczenia „DDM”, która wytwarza wstępnie zidentyfikowane produkty w kształcie kubka. Maszyna DDM jest obecnie zamontowana i używana do eksperymentów w laboratorium procesów produkcyjnych na wydziale inżynierii elektrycznej na Uniwersytecie An-Najah. W artykule przedstawiono szczegółowy projekt głównych elementów DDM, w tym stempla i matrycy, a także wykonanie i montaż DDM. Przedstawiono również działanie i testowanie DDM poprzez przeprowadzenie eksperymentów dotyczących siły ciągnienia w stosunku do skoku ciągnienia i porównanie wyników z opublikowanymi danymi.

Maszyna do głębokiego tłoczenia: ogólne informacje

W tej sekcji omówiono niektóre ogólne koncepcje procesu głębokiego tłoczenia, w tym pomiary ciągnienia, siłę ciągnienia i siłę trzymania.

Pomiary głębokiego tłoczenia:

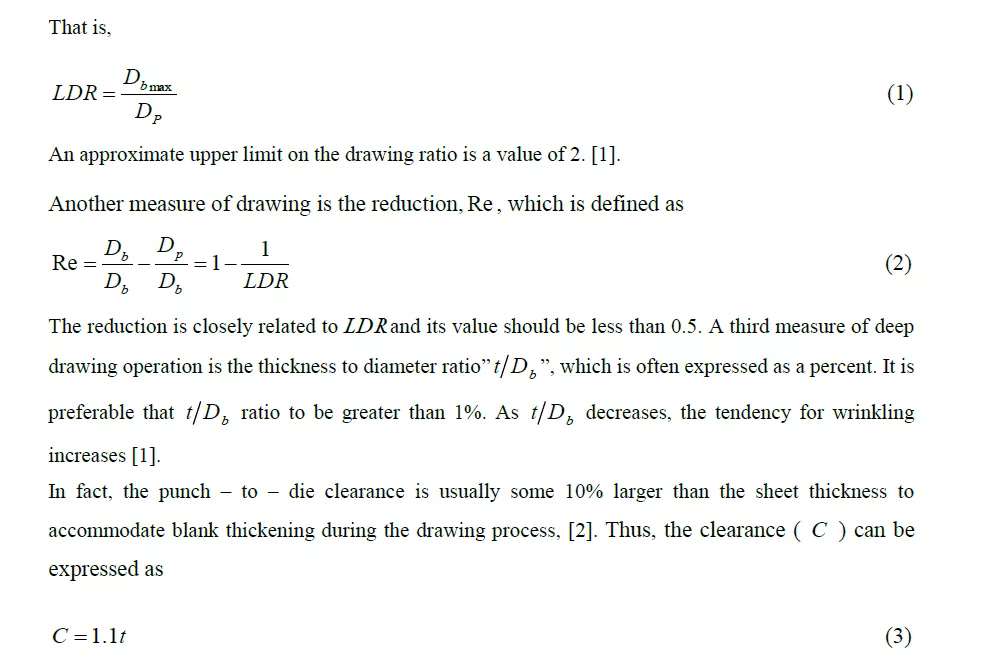

Jednym z najważniejszych parametrów operacji głębokiego tłoczenia jest graniczny współczynnik ciągnienia LDR. Graniczny współczynnik ciągnienia jest definiowany jako maksymalny stosunek średnicy arkusza papieru do średnicy stempla, który można przeciągnąć w idealnych warunkach w jednym cyklu bez uszkodzenia [2].

Siła przyciągania:

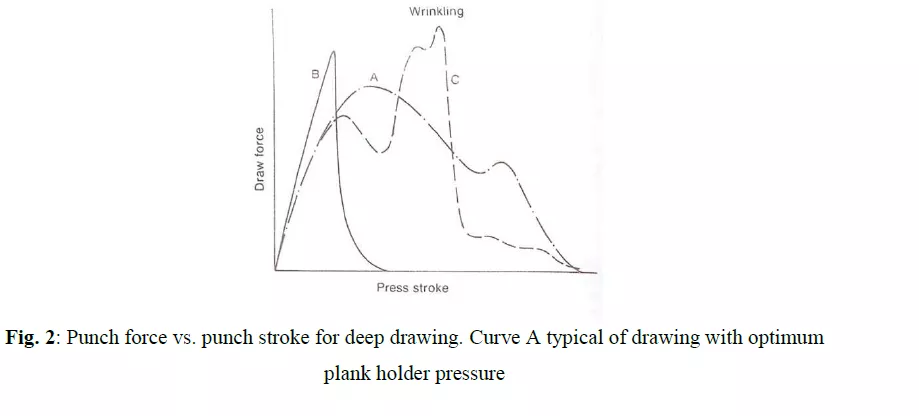

Siła nacisku stempla potrzebna do wytworzenia kubka jest sumą idealnej siły odkształcenia, sił tarcia i siły potrzebnej do uzyskania prasowania. Rysunek 2 przedstawia zależność między siłą naciągu a skokiem naciągu [2].

Siła trzymania ślepej próby:

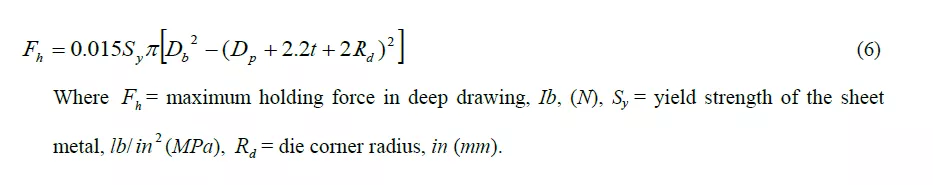

Siła trzymania h F odgrywa istotną rolę w tłoczeniu głębokim. W przybliżeniu można przyjąć, że siła trzymania jest równa 0,015 granicy plastyczności blachy [1].

W ten sposób mnożąc ciśnienie trzymania przez część początkowego obszaru wykroju, który ma być trzymany przez uchwyt wykroju, możemy oszacować siłę trzymania ( h F ) jako [1].

Narzędzia i wyposażenie:

Do głębokiego tłoczenia zazwyczaj stosuje się prasę mechaniczną dwustronnego działania, ale stosuje się również prasy hydrauliczne. Prasa dwustronnego działania steruje niezależnie stemplem i dociskiem wykrojnika, formując element ze stałą prędkością.

Ponieważ siła docisku kontroluje przepływ blachy w matrycy, obecnie zaprojektowano prasy z regulowaną siłą docisku. W tych prasach siła docisku zmienia się wraz ze skokiem stempla.

Najważniejszym czynnikiem w projektowaniu matrycy jest promień naroża (dR) matrycy. Promień ten musi mieć optymalną wartość, ponieważ materiał jest po nim przeciągany. Wartość optymalnego promienia matrycy zależy od wymagań druku i rodzaju materiału, który jest ciągniony. Oczywiście, im mniejszy promień matrycy, tym większa siła potrzebna do przeciągnięcia kubka. Promień matrycy może być od czterech do ośmiu razy większy od grubości wykroju [3].

W praktyce zaleca się zacząć od d R równego 4t i zwiększać je w razie potrzeby.

Podobnie, promień czoła stempla (pR) jest istotny, ponieważ kształtuje promień dna wytwarzanego kubka. Jeśli pR jest zbyt małe, dolny promień kubka może się wyrwać. Może być konieczne zwiększenie promienia i zmniejszenie jego rozmiaru w kolejnych operacjach ciągnienia. Na początek można zastosować grubość promienia do wykroju równą 4t. [3].

Specyfikacje kubków oraz obliczenia siły ciągnienia i trzymania

Maszyna DDM została zaprojektowana do produkcji elementów w kształcie miseczki w jednym cyklu roboczym. Jak wspomniano wcześniej, celem jej zaprojektowania jest wyposażenie laboratorium procesów produkcyjnych Uniwersytetu An-Najah w urządzenie, które może zademonstrować proces głębokiego tłoczenia, a także posłużyć studentom do przeprowadzania podstawowych eksperymentów związanych z tym procesem. Aby zaprojektować prawidłową maszynę DDM, konieczne jest najpierw określenie specyfikacji produktu (miseczki), siły tłoczenia i siły trzymania.

Specyfikacja kubka

Produktem wymaganego DDM ma być prosta miseczka o określonej średnicy wewnętrznej (d) i głębokości (h), którą należy wykonać przy użyciu blachy o grubości (t).

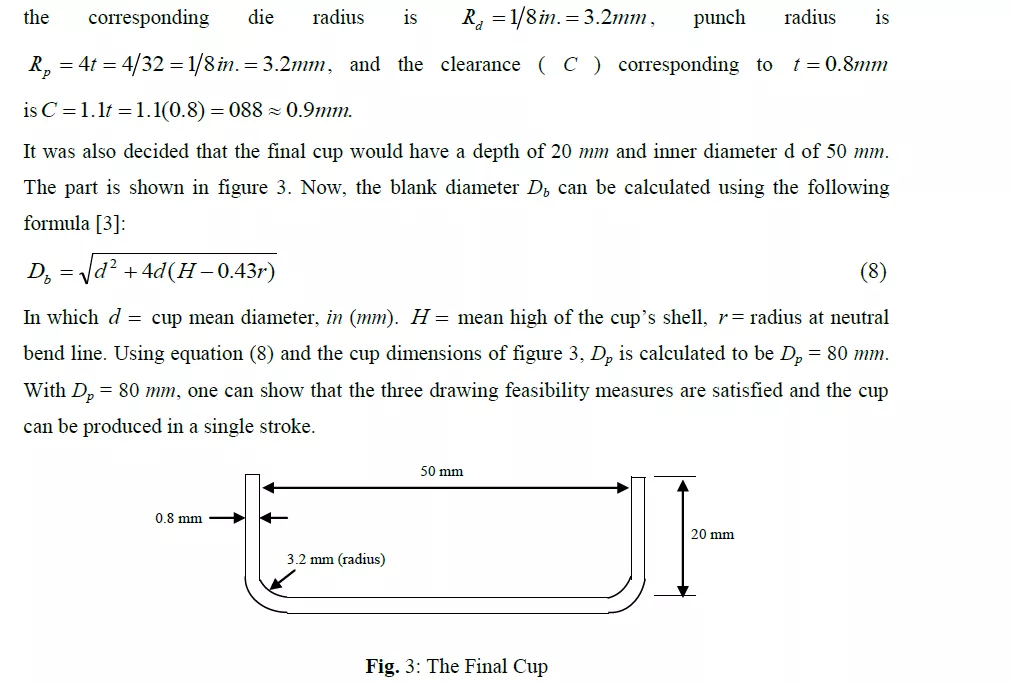

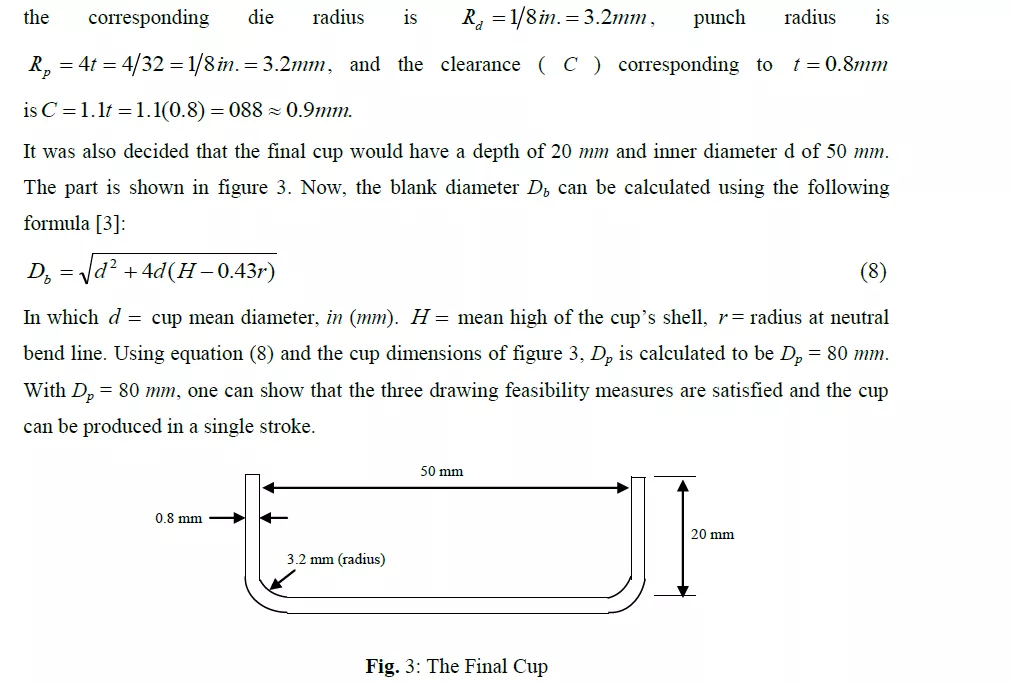

Wymiary miseczki muszą być dobrane tak, aby operacja głębokiego tłoczenia była wykonalna i umożliwiała wytworzenie miseczki w jednym cyklu. Aby ocenić wykonalność operacji, LDR, stosunek grubości do średnicy (t/D) oraz procent redukcji (Re) muszą spełniać warunki wykonalności wymienione w rozdziale 2 niniejszego artykułu. W tym celu ustalono, że grubość blachy użytej do produkcji miseczki wynosi t 1 32 cale 0,8 mm, a zatem – na podstawie zaleceń podanych w rozdziale 2 –

Określanie siły ciągnącej i siły trzymania wykroju

Miseczka ma być wykonana z mosiądzu żółtego C 26800 (65% Cu, 35%Zn) z UTS 322MPa,S 98MPa. y Używając równania (5) z Dp = 50 mm; można obliczyć siłę ciągnienia potrzebną do wytworzenia miseczki jako F = 36,4 kN. Podobnie, z równania (6) Fh = 14 kN. Zatem całkowita siła ciągnienia (Fd), którą należy przyłożyć za pomocą DDM, jest równa sumie F i Fh, czyli Fd = 50,4 kN. Do celów projektowania elementów DDM; Fd należy pomnożyć przez współczynnik obciążenia równy 1,6.

Projektowanie elementów maszyn do głębokiego tłoczenia

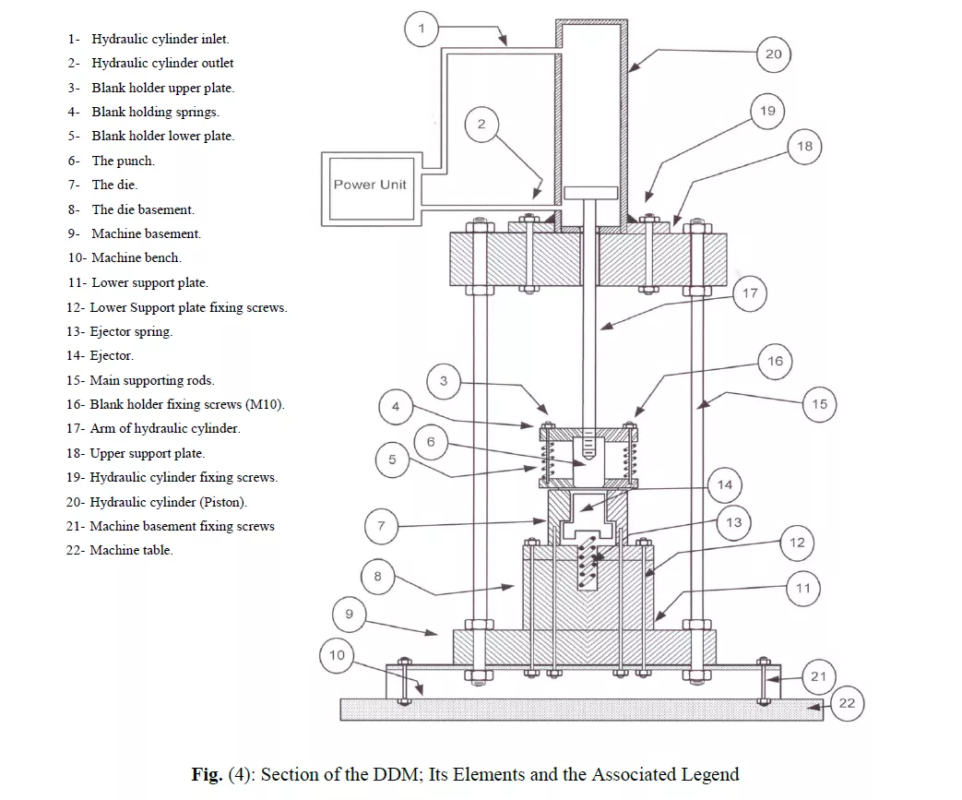

W tym rozdziale przedstawiono konstrukcję wybranych głównych elementów maszyny do głębokiego tłoczenia (DDM). Rysunek (4) przedstawia przekrój DDM, jej elementy i związaną z nimi legendę. Rysunek (5) przedstawia jego zdjęcie.

Projekt matrycy i stempla

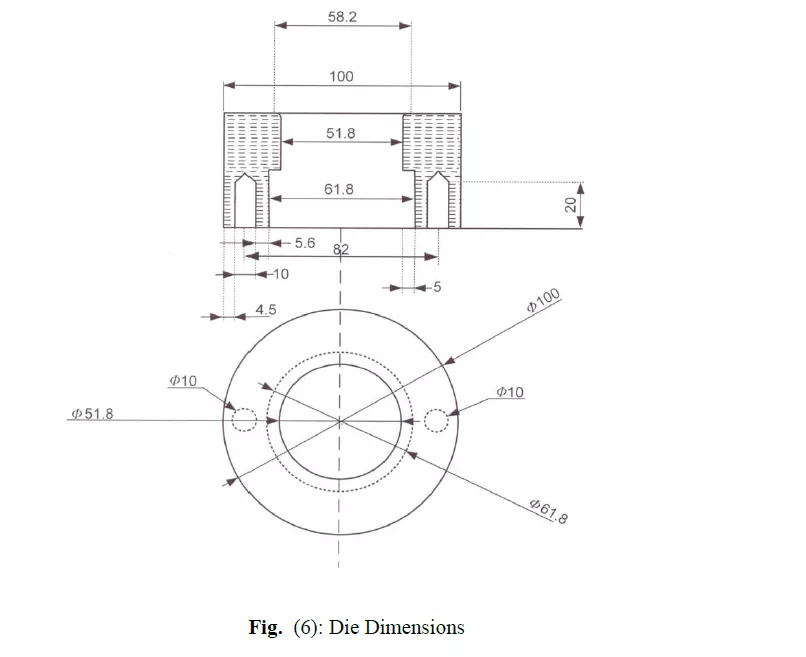

Po ustaleniu specyfikacji kubka, jak wyjaśniono wcześniej, można określić specyfikacje matrycy i stempla używanych do produkcji tego kubka.

Mianowicie, stempel musi mieć średnicę zewnętrzną równą średnicy wewnętrznej kielicha, tj. 50 mm. Musi być również wystarczająco wysoki, aby uzyskać wymaganą głębokość (20 mm) kielicha. Dlatego stempel zaprojektowano tak, aby miał średnicę zewnętrzną 50 mm, promień stempla (pR) 3,2 mm i wysokość 80 mm.

W tym procesie matryca i stempel są elementami współpracującymi, dlatego średnica wewnętrzna matrycy będzie taka sama jak średnica zewnętrzna stempla, powiększona o kompensację luzu między nimi. Rysunek (6) ilustruje wymiary matrycy.

Projekt/Analiza bezpieczeństwa górnej płyty nośnej

Górna płyta podporowa, jak sama nazwa wskazuje, służy do podtrzymywania DDM poprzez podtrzymywanie siłownika hydraulicznego maszyny. Dlatego konstrukcja tej płyty musi być oparta na maksymalnej sile zapewnianej przez jednostkę hydrauliczną, która wynosi 1,6 Fd = 80 kN. Rysunek (7) przedstawia wymiary tej płyty, natomiast rysunek (8) przedstawia schemat swobodnego rozłożenia ciężaru płyty. Jak pokazano na rysunku (8), obciążona część tej płyty może być przedstawiona jako podpora stała z obu stron, z obciążeniem środkowym przyłożonym przez jednostkę hydrauliczną.

Reakcje w punktach A i C są takie same i wynoszą 40 kN, a momenty w punktach A, B i C wynoszą odpowiednio MA = 2090 Nm, MB = 2200 Nm i MC = 2090 Nm [4]. Przekrój B (środek rozpiętości) jest przekrojem krytycznym. Pod tym obciążeniem maksymalne naprężenie normalne w tym przekroju wynosi 27,7 MPa. Płyta wykonana jest ze stali walcowanej na gorąco o gęstości 170 MPa. W związku z tym współczynnik bezpieczeństwa zabezpieczający przed uplastycznieniem górnej płyty wynosi 6.