Проектирование и изготовление машины для глубокой вытяжки: экспериментальное исследование силы вытяжки и хода вытяжки

В моем путешествии по проектированию и изготовлению машины глубокой вытяжкиЯ получил ценные знания о взаимосвязи между усилием вытяжки и ходом вытяжки. Это экспериментальное исследование показало, как эти два фактора взаимодействуют и влияют на общую производительность процесса глубокой вытяжки. Понимание этой взаимосвязи имеет решающее значение для оптимизации конструкции машины и повышения качества формованных изделий. На протяжении всего своего опыта я проводил различные эксперименты для анализа этой динамики. В этой статье я поделюсь своими выводами о проектировании и изготовлении машины для глубокой вытяжки, уделив особое внимание экспериментальному исследованию силы вытяжки и хода вытяжки, а также их влиянию на эффективность формовки металла.

Абстрактный

В данной статье представлены работы по проектированию, изготовлению и эксплуатации модели недорогого гидравлического станка для глубокой вытяжки (DDM), который в настоящее время используется в лаборатории производственных процессов кафедры промышленной инженерии (IED) Национального университета Ан-Наджа. Станок используется для проведения различных экспериментов, связанных с процессом глубокой вытяжки.

Как известно, машина глубокой вытяжки представляет собой процесс обработки листового металла, при котором пуансон втягивает заготовку в полость матрицы для формирования деталей чашеобразной или коробчатой формы [1].

Работа выполнялась в три этапа: первый – проектирование, на котором были выполнены все проектные расчёты элементов ДДМ на основе спецификации на проектируемое изделие (стакан). второй – изготовление, на котором элементы ДДМ изготавливались и собирались в конструкторских мастерских университета. третий – эксплуатационно-экспериментальный этап, на котором ДДМ испытывался путём проведения различных экспериментов.

В заключение следует отметить, что опыт, полученный при проектировании и создании оборудования механической лаборатории, оказался успешным с точки зрения получения практических результатов, соответствующих имеющимся в литературе, экономии средств по сравнению со стоимостью аналогичного приобретенного оборудования, а также повышения способностей студентов к пониманию процесса глубокой вытяжки в частности и концепций проектирования элементов машин в целом.

Ключевые слова: Глубокая вытяжка, Проектирование элементов машин, Dei Design, Сборка и изготовление машин, Экспериментальное исследование силы вытяжки и хода вытяжки

Введение

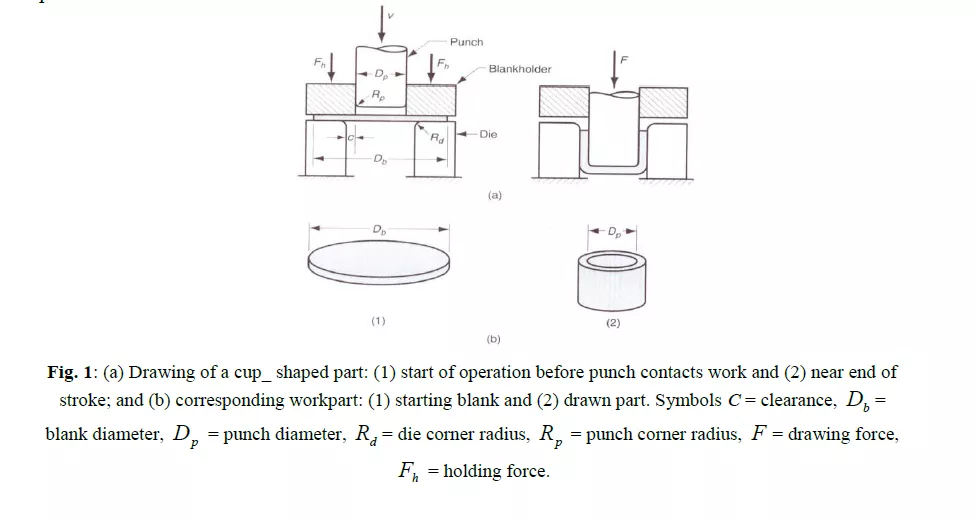

Глубокая вытяжка Машина для штамповки представляет собой процесс обработки листового металла, используемый для формования чашеобразных или коробчатых деталей с помощью пуансона, который вдавливает заготовку в полость штампа. Этот процесс осуществляется путем помещения листовой заготовки определенного размера в отверстие штампа и вдавливания ее в полость штампа пуансоном, как показано на рисунке 1 [1]. Типичными изделиями, изготавливаемыми этим методом, являются банки для напитков, ванны, контейнеры различных размеров и форм, мойки и автомобильные панели.

В данной работе рассматривается базовая операция вытяжки, а именно вытяжка детали чашеобразной формы с параметрами, показанными на рисунке 1. При этой базовой операции круглая листовая заготовка диаметром Db и толщиной t устанавливается над отверстием штампа с радиусом закругления Rd. Затем заготовка удерживается держателем заготовки (прижимным кольцом) с определенным усилием. После этого пуансоном диаметром Dp и радиусом закругления Rp заготовка продавливается в полость штампа, формируя таким образом деталь чашеобразной формы.

При этом пуансон движется с определенной скоростью V и прикладывает определенную направленную вниз силу F для деформации металла, а держатель заготовки прикладывает удерживающую силу Fh для предотвращения образования складок на заготовке.

Фактически, в данной статье описывается конструкция и изготовление недорогой машины для глубокой вытяжки «DDM», которая производит предварительно идентифицированные изделия чашеобразной формы. В настоящее время DDM установлена и используется для экспериментов в лаборатории производственных процессов на кафедре IE в Университете Ан-Наджа. В статье представлена подробная конструкция основных элементов DDM, включая пуансон и матрицу, а также изготовление и сборка DDM. Также описывается работа и тестирование DDM путем проведения экспериментов по силе вытяжки в зависимости от хода вытяжки и сравнения результатов с опубликованными данными.

Машина для глубокой вытяжки: общая информация

В этом разделе рассматриваются некоторые общие концепции процесса глубокой вытяжки, включая параметры вытяжки, силу вытяжки и силу удержания.

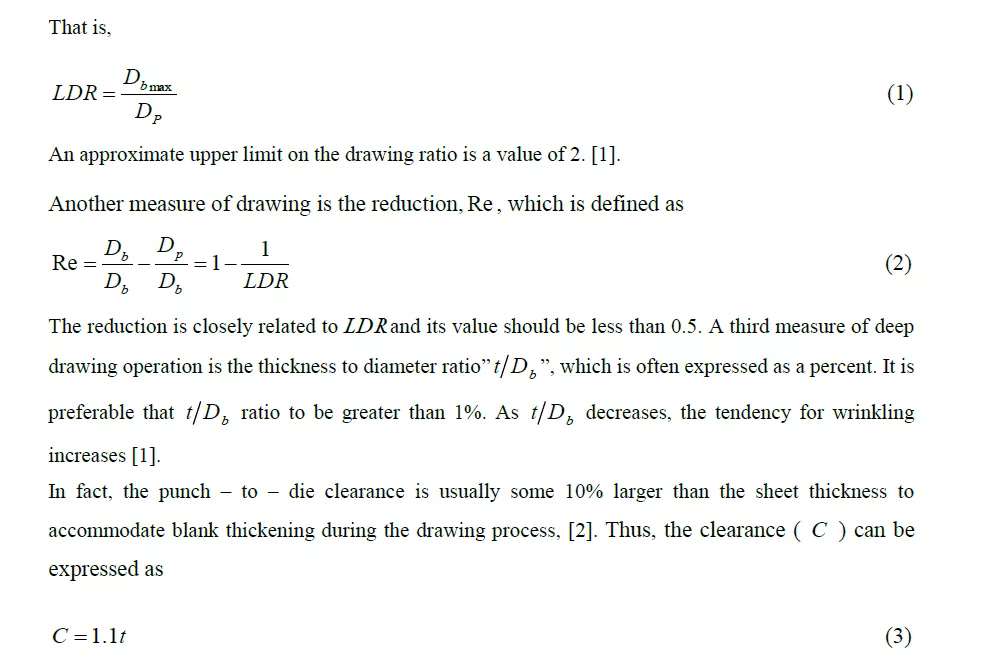

Меры глубокой вытяжки:

Одним из важнейших показателей процесса глубокой вытяжки является предельная степень вытяжки (LDR). Предельная степень вытяжки определяется как максимальное отношение диаметра заготовки к диаметру пуансона, которое может быть достигнуто в идеальных условиях за один проход без разрушения [2].

Притягивающая сила:

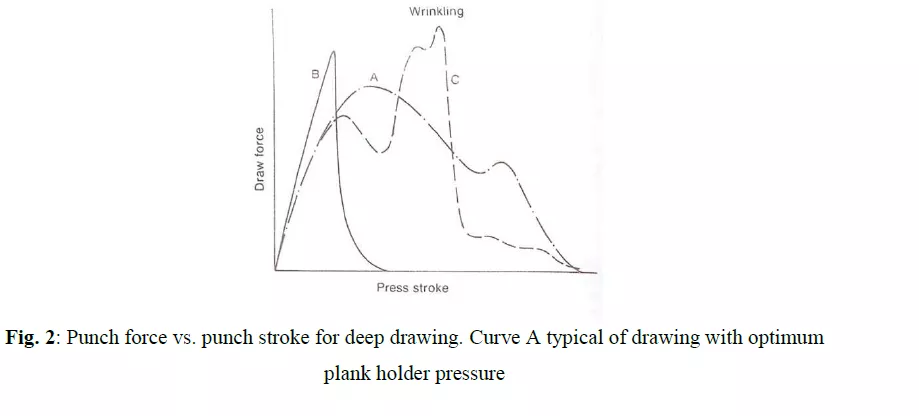

Сила, действующая на пуансон для создания чашки, складывается из силы идеальной деформации, сил трения и силы, необходимой для глажения. На рисунке 2 показана зависимость между силой протяжки и ходом протяжки [2].

Сила удержания заготовки:

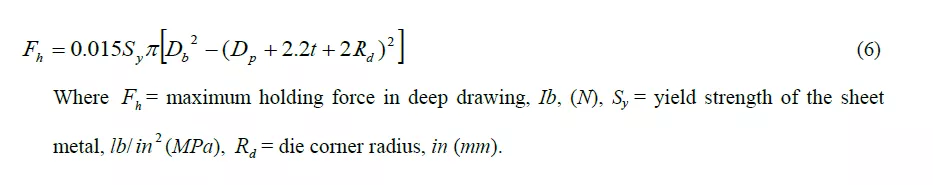

Сила выдержки h F играет важную роль при глубокой вытяжке. В качестве грубого приближения, давление выдержки можно принять равным 0,015 предела текучести листового металла [1].

Таким образом, умножив удерживающее давление на часть начальной площади заготовки, которая должна удерживаться держателем заготовки, мы можем оценить удерживающую силу (h F) как [1].

Инструменты и оборудование:

Для глубокой вытяжки обычно используется механический пресс двойного действия, также применяются гидравлические прессы. Пресс двойного действия независимо управляет пуансоном и держателем заготовки, формируя деталь с постоянной скоростью.

Поскольку сила прижима заготовки управляет потоком листового металла внутри штампа, в настоящее время разрабатываются прессы с регулируемым усилием прижима заготовки. В этих прессах усилие прижима заготовки изменяется в зависимости от хода пуансона.

Важнейшим фактором при проектировании штампа является радиус скругления (d R ). Этот радиус должен иметь оптимальное значение, поскольку материал протягивается через него. Значение оптимального радиуса штампа зависит от требований печати и типа вытягиваемого материала. Очевидно, что чем меньше радиус штампа, тем большее усилие требуется для вытягивания чашки. Радиус штампа может быть в четыре-восемь раз больше толщины заготовки [3].

На практике рекомендуется начинать с d R, равного 4t, и увеличивать его по мере необходимости.

Аналогично, радиус закругления пуансона (p R ) важен, поскольку он формирует радиус дна изготавливаемой чашки. Если p R слишком мал, радиус дна чашки может быть разорван. Возможно, потребуется увеличить радиус и уменьшить его при последующих операциях вытяжки. Для начала можно использовать радиус 4t по толщине заготовки. [3].

Технические характеристики чашек и расчеты силы вытягивания и удерживания

Машина DDM была разработана для изготовления чашеобразных деталей за один проход. Как уже упоминалось, цель разработки DDM — предоставить лаборатории производственных процессов Университета Ан-Наджа аппарат, позволяющий продемонстрировать процесс глубокой вытяжки, а также использовать его студентам для проведения некоторых базовых экспериментов, связанных с этим процессом. Фактически, для проектирования правильной DDM необходимо сначала определить технические характеристики изделия (чаши), усилие вытяжки и усилие удержания.

Характеристики чашки

В качестве изделия требуемой ДДМ выбирается простая чашка с определенным внутренним диаметром (d) и глубиной (h), изготовленная из листового металла толщиной (t).

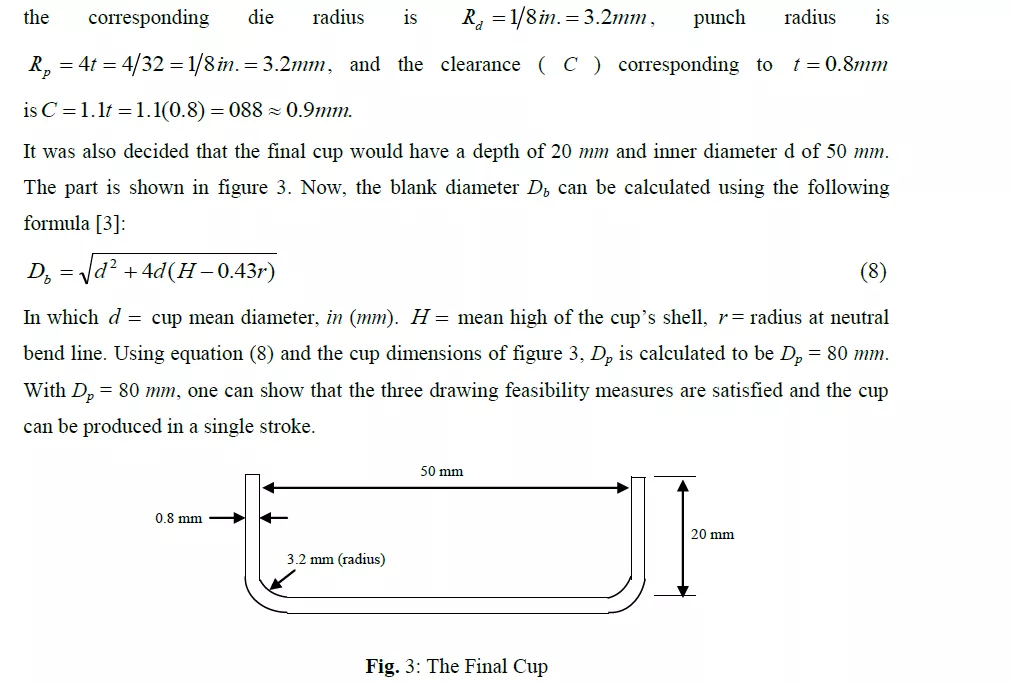

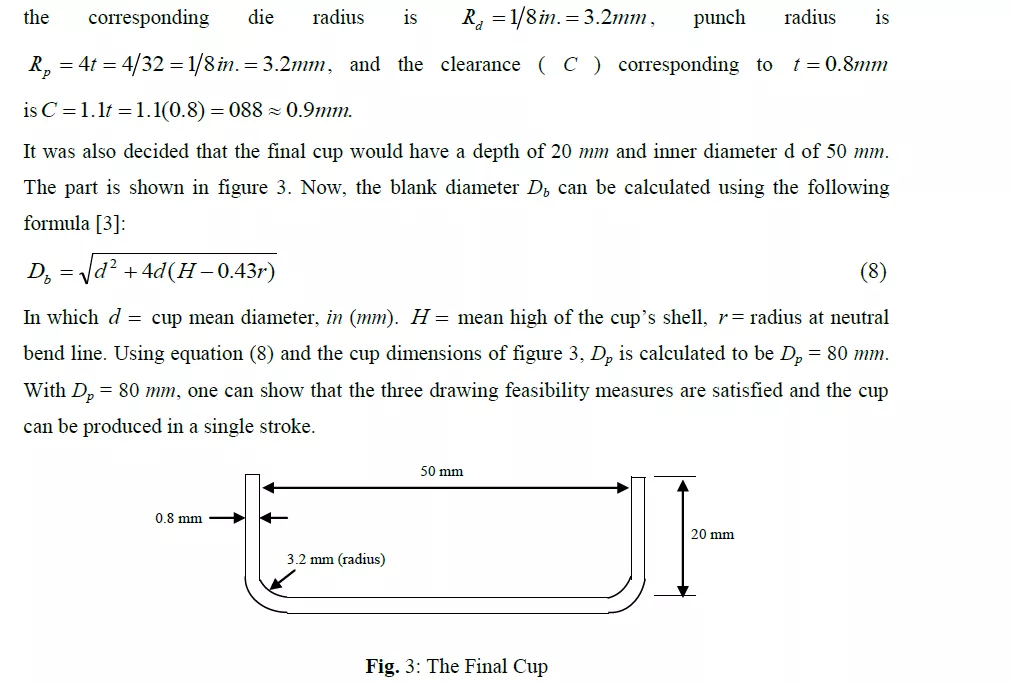

Размеры чашки должны быть выбраны таким образом, чтобы операция глубокой вытяжки позволяла изготовить её за один проход. Для оценки осуществимости операции LDR, отношение толщины к диаметру (t/D) и процент обжатия (Re) должны соответствовать условиям, указанным в разделе 2 настоящей статьи. Для этого было решено, что толщина листового металла, используемого для изготовления чашки, составит t = 1,32 дюйма = 0,8 мм, следовательно, исходя из рекомендаций, изложенных в разделе 2.

Определение силы вытягивания и силы удержания заготовки

Чаша должна быть изготовлена из желтой латуни C 26800 (65% Cu, 35%Zn) с пределом прочности UTS 322 МПа, S 98 МПа. y Используя уравнение (5) при Dp = 50 мм, можно рассчитать усилие вытягивания для изготовления чашки: F = 36,4 кН. Аналогично, из уравнения (6) Fh = 14 кН. Таким образом, общее усилие вытягивания (Fd), прилагаемое ДДМ, равно сумме F и Fh, то есть Fd = 50,4 кН. Для целей проектирования элементов ДДМ; Fd следует умножить на коэффициент нагрузки, равный 1,6.

Проектирование элементов машин глубокой вытяжки

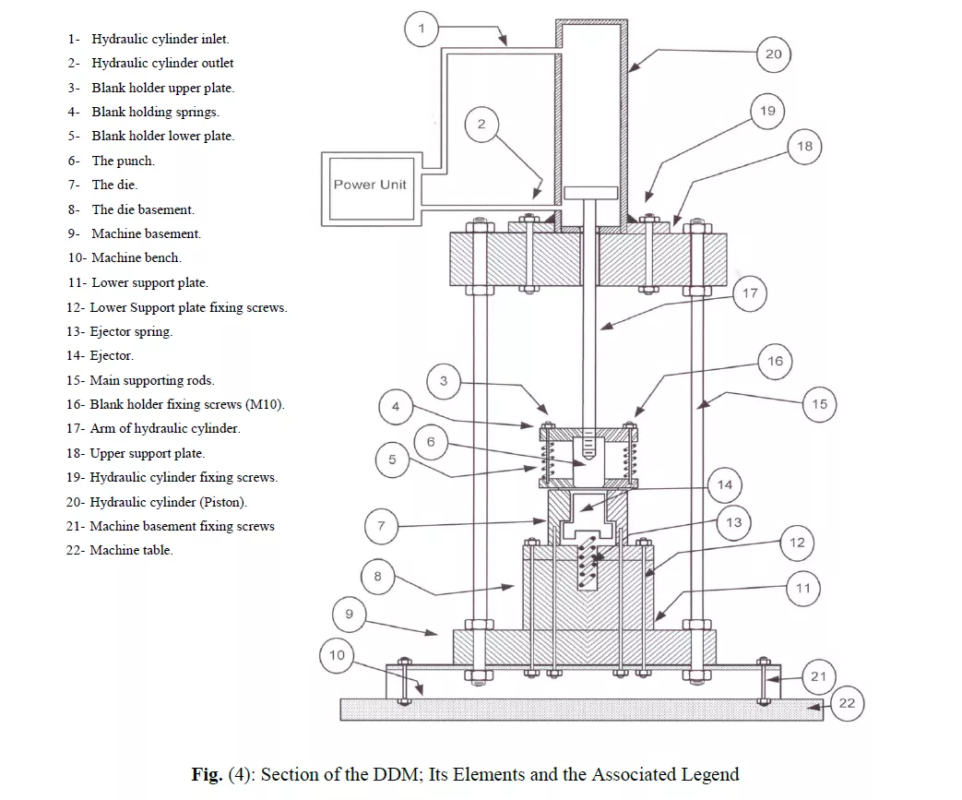

В настоящем разделе представлена конструкция отдельных основных элементов машины глубокой вытяжки (ДВВ). На рисунке (4) показан разрез ДВВ, её элементы и соответствующая условная обозначения. На рисунке (5) представлена её фотография.

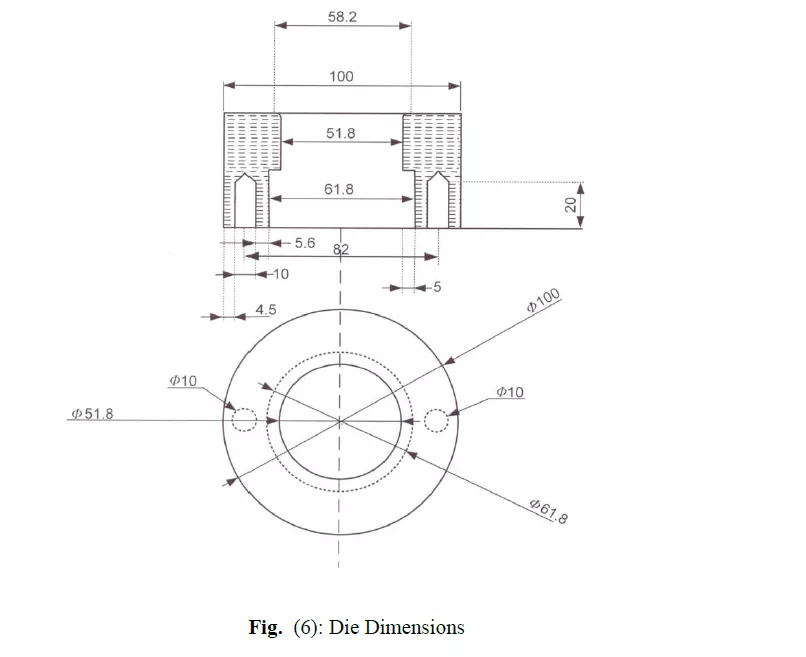

Конструкция матрицы и пуансона

После того как характеристики чашки определены, как объяснялось ранее, можно определить характеристики матрицы и пуансона, используемых для изготовления этой чашки.

А именно, внешний диаметр пуансона должен быть равен внутреннему диаметру чашки, то есть 50 мм. Он также должен быть достаточно высоким, чтобы обеспечить необходимую глубину чашки (20 мм). Поэтому пуансон был спроектирован с внешним диаметром 50 мм, радиусом пуансона (p R) 3,2 мм и высотой 80 мм.

Матрица и пуансон являются сопряжёнными деталями в этом процессе; поэтому внутренний диаметр матрицы будет равен внешнему диаметру пуансона с учётом компенсации зазора между ними. На рисунке (6) показаны размеры матрицы.

Анализ конструкции/безопасности верхней опорной плиты

Верхняя опорная плита, как следует из её названия, служит для поддержки ДДМ, удерживая гидроцилиндр машины. Поэтому её конструкция должна быть рассчитана на максимальное усилие, развиваемое гидроагрегатом, которое равно 1,6·Fd = 80 кН. На рисунке (7) показаны размеры этой плиты, а на рисунке (8) – её схема в свободном состоянии. Как показано на рисунке (8), нагруженная часть этой плиты может быть приближенно представлена как неподвижная опора с обоих концов с центральной нагрузкой, приложенной гидроагрегатом.

Реакции в точках A и C одинаковы и равны 40 кН, а моменты в точках A, B и C равны MA = 2090 Нм, MB = 2200 Нм и MC = 2090 Нм соответственно [4]. Сечение B (середина пролёта) является критическим. При этой нагрузке максимальное нормальное напряжение в этом сечении равно 27,7 МПа. Плита изготовлена из горячекатаной стали с пределом текучести Sy = 170 МПа. Следовательно, коэффициент запаса прочности верхней плиты от текучести равен 6.