Centro de documentación

Manuales y guías técnicas completos para ayudarlo a dominar las máquinas HARSLE y optimizar su eficiencia en el trabajo de metales.

¿Cómo reparar sensores defectuosos en dobladoras de tubos?

- Señales comunes de sensores defectuosos en dobladoras de tubos

- Cómo diagnosticar sensores defectuosos en dobladoras de tubos

- Paso 1: Inspeccione el cableado y las conexiones del sensor

- Paso 2: Verifique si hay suciedad, aceite o residuos en las superficies del sensor

- Paso 3: Verifique la fuente de alimentación del sensor

- Paso 4: Pruebe la distancia de activación del sensor

- Paso 5: Revise los diagnósticos del PLC y los códigos de alarma

- Cómo reparar sensores defectuosos en dobladoras de tubos

- Preguntas frecuentes

- Conclusión

Sensores defectuosos en dobladoras de tubos Puede provocar dobleces imprecisos, reducción de la productividad y paradas inesperadas de la máquina, incluso cuando el fallo parece menor. Si busca una solución clara y práctica a estos problemas de sensores, está en el lugar indicado. En esta guía, le explicaré las causas más comunes de fallos en los sensores, cómo diagnosticarlos correctamente y los pasos comprobados para solucionarlos. Tanto si es un operador experimentado como si está empezando, este artículo le ayudará a restablecer el rendimiento estable de los sensores y a mantener su proceso de doblado de tubos funcionando eficientemente.

Señales comunes de sensores defectuosos en Dobladoras de tubos

Lecturas erróneas del sensor que provocan errores de ángulo de curvatura

Cuando un sensor empieza a desviarse o a leer posiciones incorrectamente, es posible que observe ángulos de curvatura inconsistentes o desviaciones de tolerancia inesperadas. Este problema suele ocurrir cuando el sensor de ángulo está sucio, dañado o mal calibrado.

Sensores que no responden en modo automático

Si el doblador de tubos no detecta la presencia del tubo, los cambios de posición o la finalización del ciclo, la causa raíz puede ser un sensor de proximidad o un sensor fotoeléctrico que no se activa.

Paradas inesperadas de la máquina o activación de alarmas de seguridad

Los sensores de seguridad defectuosos, como los circuitos de parada de emergencia o los interruptores de enclavamiento, pueden provocar que la dobladora de tubos se detenga inesperadamente. Estos deben revisarse de inmediato para evitar riesgos de seguridad y paradas de producción.

Cómo diagnosticar sensores defectuosos en dobladoras de tubos

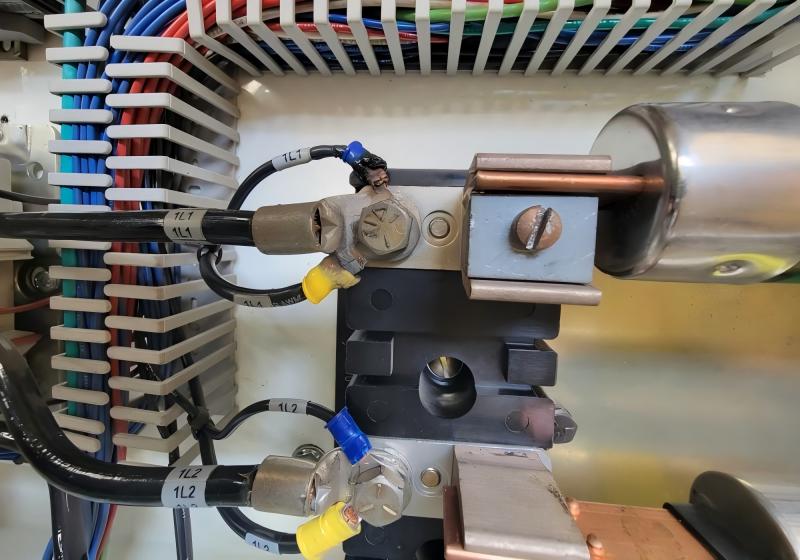

Paso 1: Inspeccione el cableado y las conexiones del sensor

Los cables sueltos, rotos o corroídos son una de las causas más comunes de fallos en los sensores de las dobladoras de tubos. Empiezo por revisar cada conector, asegurándome de que ningún cable se haya tirado ni dañado durante el funcionamiento. Apretar o reemplazar los conectores suele solucionar fallos intermitentes.

Paso 2: Verifique si hay suciedad, aceite o residuos en las superficies del sensor

Los entornos de doblado de tubos suelen incluir aceite lubricante, polvo y virutas de metal que pueden cubrir los sensores ópticos o de proximidad. Limpiarlos con un paño suave y un disolvente adecuado puede restablecer rápidamente la precisión de las lecturas.

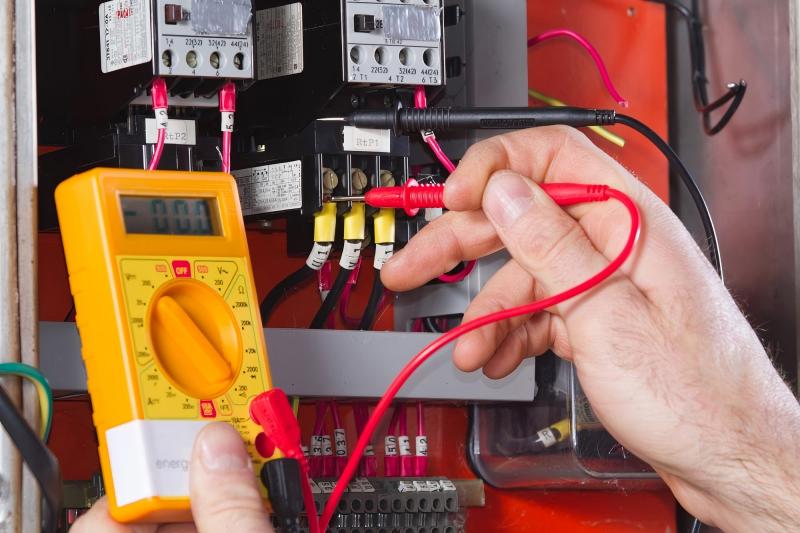

Paso 3: Verifique la fuente de alimentación del sensor

Si el LED del sensor no se enciende, verifico si la fuente de alimentación es estable. Un voltaje bajo, fusibles fundidos o módulos de E/S defectuosos pueden provocar que los sensores dejen de responder. Restablecer el voltaje correcto suele resolver el problema.

Paso 4: Pruebe la distancia de activación del sensor

Un sensor de proximidad que detecta demasiado tarde o demasiado pronto necesita un ajuste. Los operadores de dobladoras de tubos a menudo pasan por alto la distancia de activación, pero recalibrarlo garantiza un posicionamiento preciso y evita errores de ciclo.

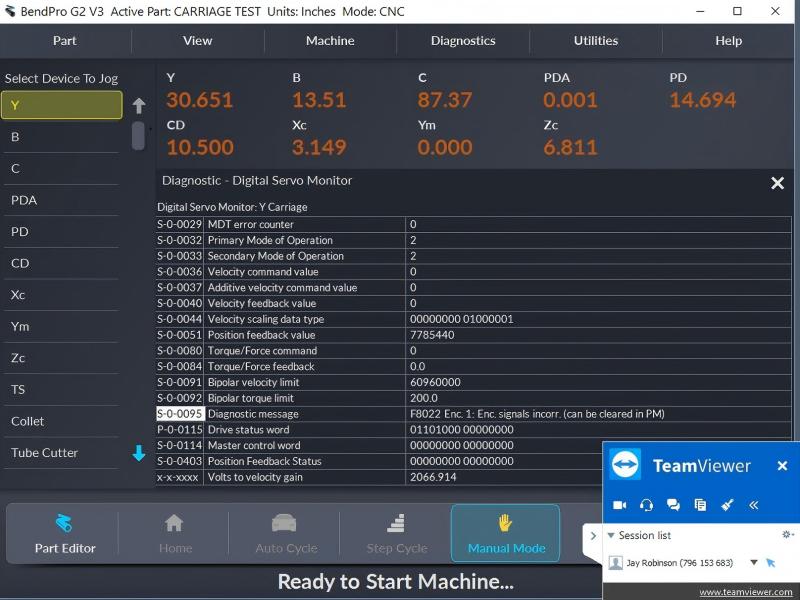

Paso 5: Revise los diagnósticos del PLC y los códigos de alarma

Las dobladoras de tubos CNC y NC modernas proporcionan alarmas detalladas mediante el PLC o las pantallas del sistema. Utilizo estos códigos para determinar con precisión si la falla se debe a errores de comunicación, parámetros incompatibles o fallos del hardware del sensor.

Cómo reparar sensores defectuosos en dobladoras de tubos

Reemplace los sensores dañados o envejecidos

Si el diagnóstico confirma una falla de hardware, reemplazar el sensor es la solución más eficaz. Los sensores se degradan con el tiempo, especialmente en entornos con altas temperaturas o con alto contenido de aceite.

Recalibrar los parámetros del sensor en el controlador

Cuando la precisión del plegado se desvía, recalibrar las posiciones cero, las referencias del ángulo de plegado o los parámetros de longitud de avance ayuda a corregir errores a largo plazo. Este paso es crucial para resolver Problemas de calibración del sensor de ángulo del doblador de tubos.

Ajuste los soportes de montaje del sensor

La desalineación se produce cuando los soportes se desplazan debido a la vibración. Me aseguro de que todos los soportes estén bien apretados y de que los sensores estén correctamente posicionados para detectar el movimiento del tubo de forma consistente.

Actualizar o restaurar programas de PLC

Los parámetros de software incorrectos pueden provocar lecturas incorrectas en los sensores, incluso cuando el hardware funciona correctamente. Recargar los parámetros de copia de seguridad o actualizar el firmware suele resolver problemas lógicos.

Fortalecer la protección del cable

Si los daños en el cableado son frecuentes, agregar fundas para cables, protección de conductos o un enrutamiento adecuado de los cables ayuda a prevenir fallas futuras.

Preguntas frecuentes

¿Qué causa la mayoría de los sensores defectuosos en las dobladoras de tubos?

Las causas más comunes incluyen daños en el cableado, acumulación de suciedad, calibración incorrecta y envejecimiento del sensor. Identificarlas a tiempo ayuda a prevenir paradas de producción.

¿Cómo puedo saber si mi sensor de ángulo necesita recalibración?

Si los ángulos de curvatura se vuelven inconsistentes o varían de los valores programados, es necesario recalibrar el sensor. Esto garantiza que la salida de datos de posición sea precisa.

¿Pueden los problemas de software provocar el mal funcionamiento de los sensores?

Sí. Los parámetros de PLC incorrectos o el firmware dañado pueden provocar que los sensores se comporten de manera impredecible incluso cuando el hardware funciona correctamente.

¿Con qué frecuencia debo inspeccionar los sensores del doblador de tubos?

Recomiendo inspeccionar los sensores semanalmente en entornos de uso intensivo y durante cada ciclo de mantenimiento preventivo.

Conclusión

Reparación de sensores defectuosos en Dobladoras de tubos No tiene por qué ser complicado. Al revisar el cableado, limpiar las superficies de los sensores, verificar las fuentes de alimentación, recalibrar los valores y alinear los puntos de montaje, puede resolver la mayoría de los problemas rápidamente y evitar tiempos de inactividad inesperados. El mantenimiento constante de los sensores no solo mejora la precisión del plegado, sino que también prolonga la vida útil de su máquina.

Si necesita asistencia profesional, repuestos o más orientación para la resolución de problemas, no dude en comunicarse con nuestro equipo técnico de HARSLE; siempre estamos listos para ayudarlo.