Centro de documentación

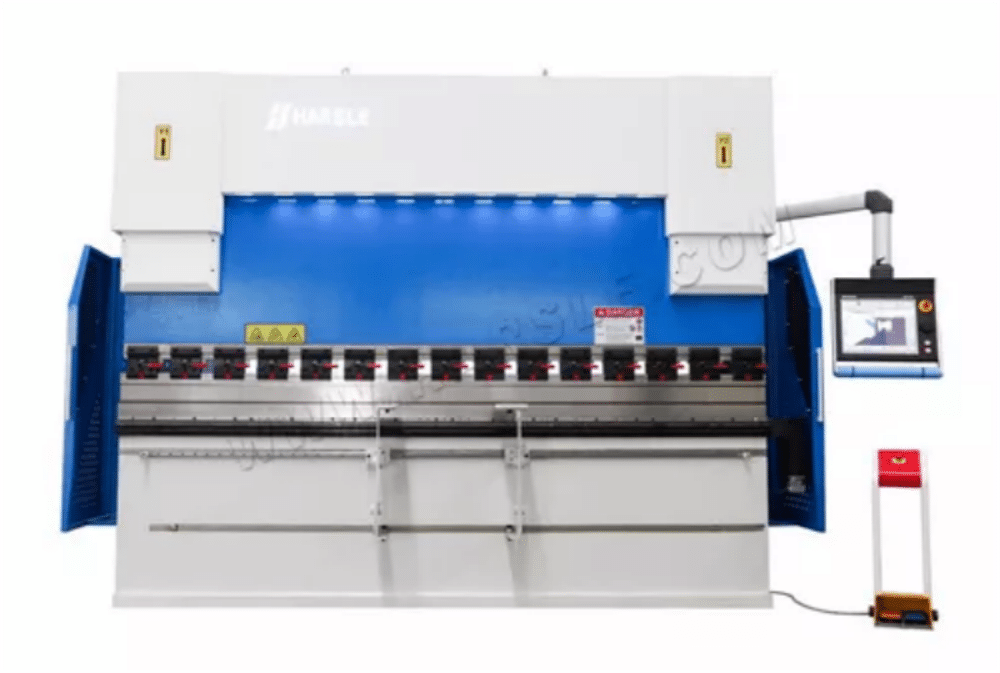

Manuales y guías técnicas completos para ayudarlo a dominar las máquinas HARSLE y optimizar su eficiencia en el trabajo de metales.

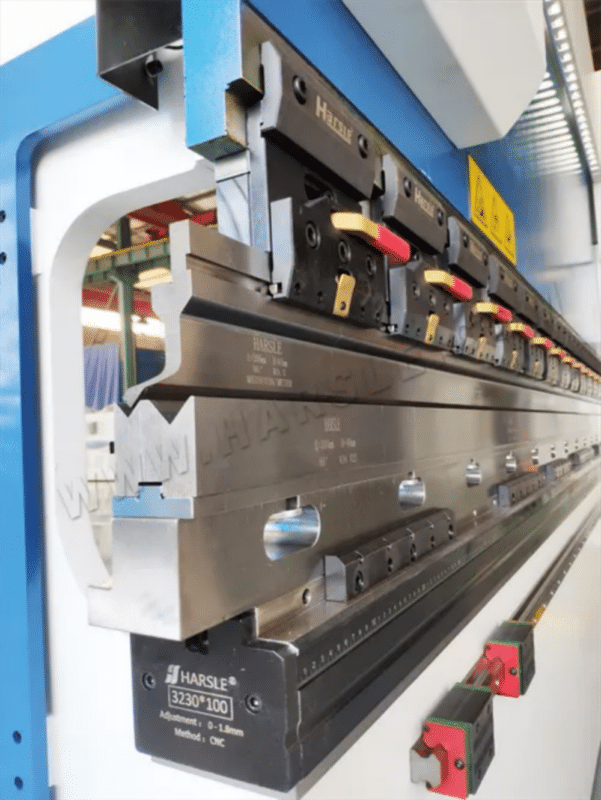

¿Cómo mejorar la precisión de plegado en su prensa plegadora?

- ● Factores comunes

- ● Aspectos esenciales del mantenimiento del moho

- ● Mantenimiento básico del molde

- ● Mantenimiento de los moldes superior e inferior

- ● Ajuste de la holgura del molde

- ● Causas de fallas comunes en el molde y contramedidas

- Borde de perforación

- Aplastamiento de chips saltando

- Bloqueo de viruta

- Variación en el tamaño del desplazamiento del material inferior

- Material atascado

- Rotura y astillado de la matriz superior

- Mantenimiento inadecuado

Mejore la precisión de plegado ajustando la configuración y las técnicas de su prensa plegadora, lo que garantiza resultados precisos y de alta calidad en todo momento.

Descubra estrategias eficaces para mejorar la precisión del plegado. Desde la configuración correcta de la prensa plegadora hasta la optimización de las herramientas, esta guía le ayudará a lograr plegados consistentes y precisos para obtener resultados superiores. Analicemos los pasos clave para optimizar su proceso de plegado y garantizar una mayor precisión en cada operación.

En el uso real de la máquina dobladoraLa precisión de doblado puede presentar un margen de error. En ocasiones, la precisión puede deberse a factores mecánicos de la máquina, a factores externos como las herramientas de doblado, el espesor del material de la placa, etc., e incluso a factores de la operación humana. Este artículo analizará los factores que afectan la precisión de doblado desde diversos aspectos y propondrá soluciones para algunas situaciones comunes.

● Factores comunes

Factores mecánicos

1. máquina dobladora Rectitud de la boca de sujeción del deslizador (dirección Y y dirección X).

2. La precisión de reposicionamiento de los controles deslizantes izquierdo y derecho y la precisión de posicionamiento arbitraria.

3. El espacio libre entre el deslizador de la máquina dobladora y el riel de la cremallera es razonable.

4. La verticalidad y la inclinación interna del marco son razonables.

5. La conexión entre el cilindro de aceite y el deslizador.

6. La resistencia y precisión del marco y del deslizador.

7. La precisión de reposicionamiento del sistema de bloqueo trasero, la precisión del posicionamiento arbitrario (dirección X y dirección R).

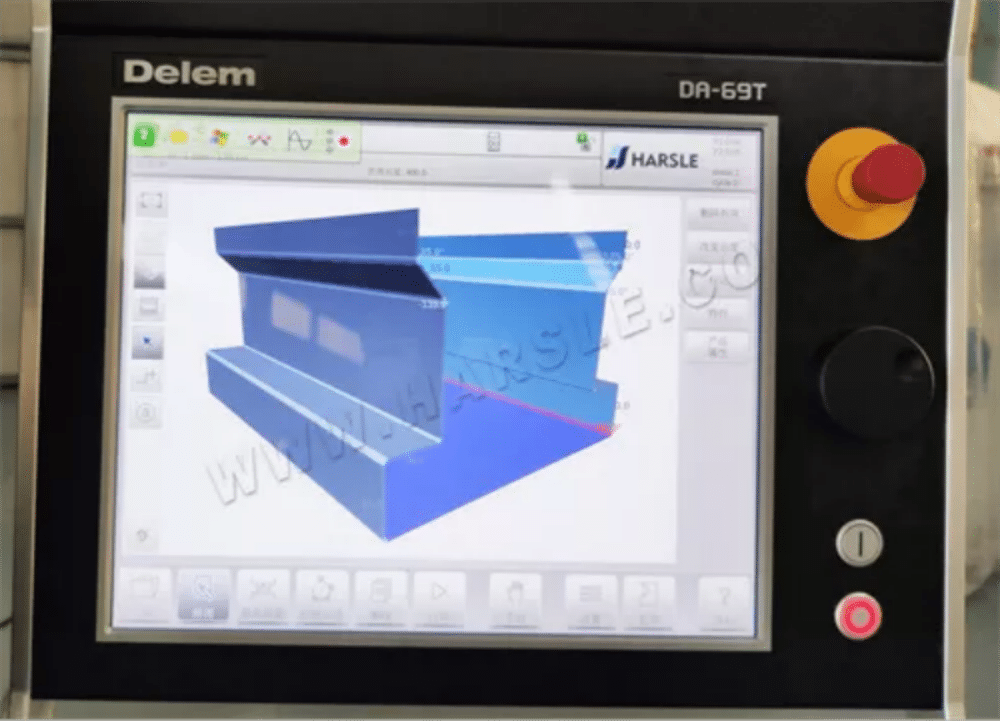

8. Si el sistema informático está ajustado en su lugar.

9. Si el sistema hidráulico está ajustado en su lugar.

10. Adecuación del sistema hidráulico y ajuste por ordenador.

Factores del moho

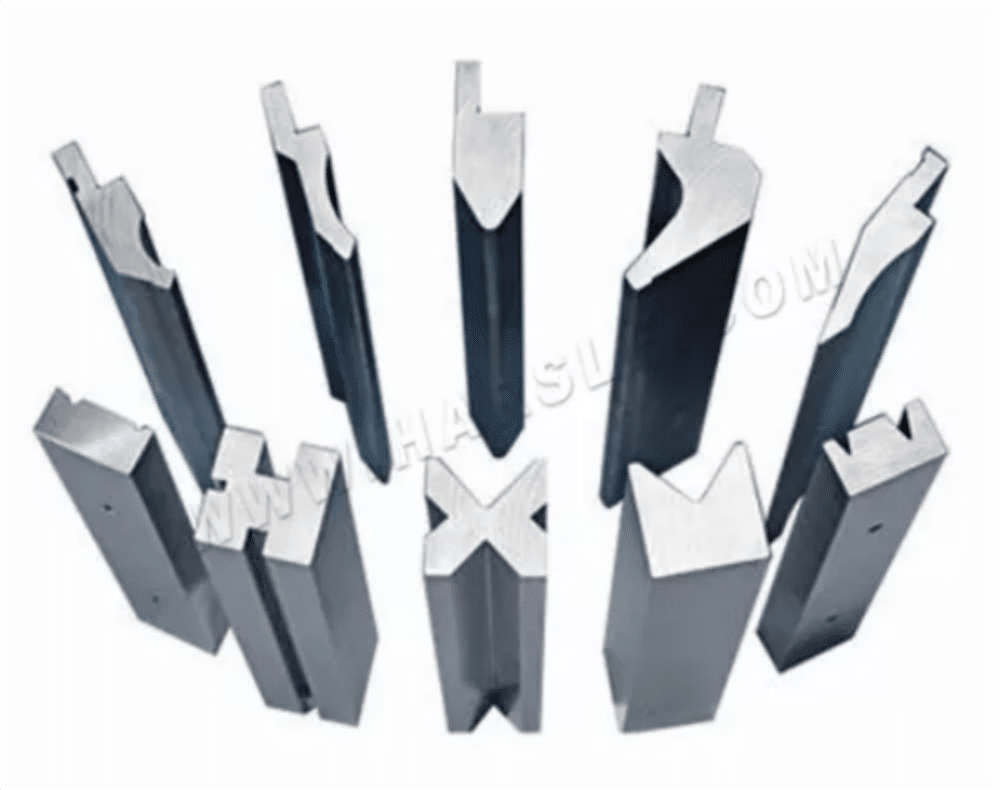

1. Si la precisión de los moldes superior e inferior es exacta.

2. La deformación del molde, los daños, el desgaste y otros fenómenos tendrán un impacto en todos los aspectos del doblado y la conformación, una vez detectados se deben informar de inmediato para su corrección.

3. Los moldes superior e inferior en el núcleo del cuchillo diferentes provocarán una desviación del tamaño de flexión, el cuchillo debe asegurarse de que esté en su lugar.

4. Tras el movimiento del tope trasero, la posición del material a izquierda y derecha cambia, y la distancia relativa al troquel inferior cambia. El calibrador Vernier se puede medir mediante el ajuste fino del tornillo del tope trasero.

5. Si el dispositivo de compensación de la matriz inferior es preciso y si el diseño del marco coincide.

6. La precisión de la plantilla de matriz superior debe ser alta.

7. El tamaño de la boca en V de la matriz inferior y la presión de doblado son inversamente proporcionales a la longitud y al espesor de la placa; cuanto más grande sea la ranura en V, menor será la presión requerida, por lo que se debe utilizar el tamaño correcto de la ranura en V de la matriz inferior de acuerdo con las regulaciones al procesar piezas de trabajo de diferentes espesores.

8. En un extremo de la dobladora, es decir, al procesar con una sola carga lateral, la presión de doblado se ve afectada y perjudica la máquina herramienta, por lo que está expresamente prohibido. La parte central de la máquina debe mantenerse siempre bajo presión al ajustar las herramientas.

Factores del material de la lámina

1. Rectitud de la cota de la chapa.

2. La uniformidad de la tensión en la chapa metálica.

3. La uniformidad del espesor de la chapa.

4. Paralelismo insuficiente entre la pieza de trabajo y la matriz inferior durante el doblado, y rebote de la pieza de trabajo después de presionar la matriz superior hacia abajo, lo que afecta las dimensiones del doblado.

5. Las características y el espesor del material afectarán el ángulo de doblado, por lo que cada doblado de una pieza de trabajo debe ser la primera inspección y fortalecer la inspección de muestreo.

Factores humanos

1. Las personas en la placa de hierro de empuje de flexión hacia la izquierda y la derecha son consistentes.

2. El uso del sistema no se ajusta a los errores de datos dentro del sistema.

3. Un ángulo de curvatura no es suficiente cuando el tamaño de curvatura secundario se verá afectado.

4. El error acumulativo de plegado aumentará el error dimensional del perfil de la pieza. Por lo tanto, es fundamental garantizar la precisión del plegado unilateral.

5. La longitud y el grosor de la pieza requieren una presión diferente, y la longitud y el grosor de la placa son proporcionales a la presión. Por lo tanto, la longitud y el grosor de la pieza cambian al reajustar la presión de doblado.

● Aspectos esenciales del mantenimiento del moho

Se pueden ver los problemas anteriores, la precisión del molde y el uso de la precisión de doblado tienen un impacto crucial en el uso de la máquina dobladora para los posibles problemas del molde superior e inferior, resumimos los siguientes elementos esenciales de mantenimiento del molde para compartir con usted.

● Mantenimiento básico del molde

El mantenimiento continuo del molde debe ser cuidadoso, paciente y gradual, sin involucrarse a ciegas. Al reparar moldes debido a fallas, se debe colocar una cinta de cuidado en el molde para facilitar la identificación del problema. Abra el molde, verifique su estado con la cinta de cuidado, confirme la causa de la falla, identifique el problema y luego limpie el molde antes de desmoldar.

Para las estructuras de molde en las que el resorte de descarga se encuentra entre la placa fija y la placa de descarga y donde el resorte de descarga está directamente sobre el pilar guía interno, la placa de descarga debe retirarse de tal manera que quede equilibrada y salga.

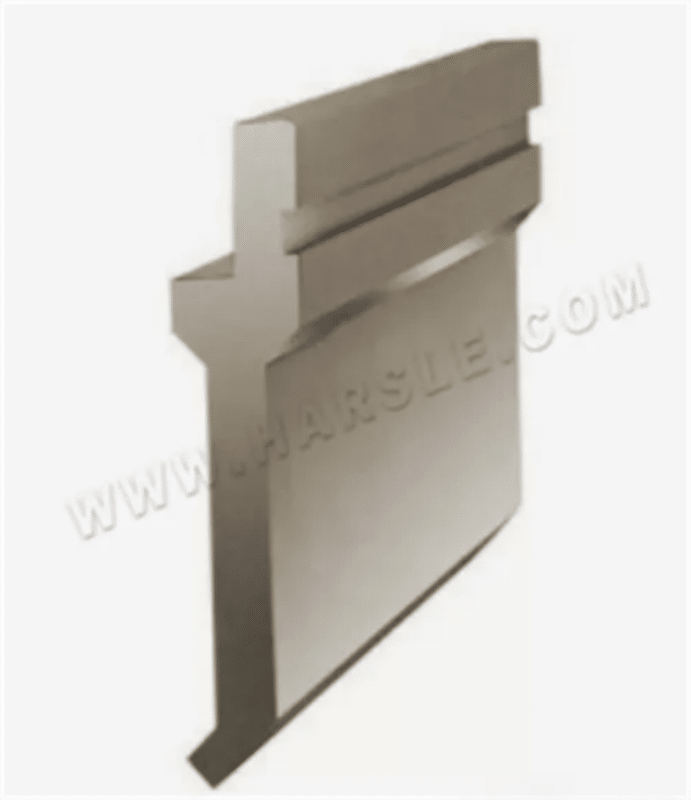

● Mantenimiento de los moldes superior e inferior

Al desmontar los moldes superior e inferior, se debe observar su estado original para facilitar su recuperación durante el montaje posterior. Al sustituir la matriz superior, intente insertar el bloque de descarga y compruebe que la matriz inferior esté lisa y que la separación entre el inserto y la matriz sea uniforme. Si la matriz superior se acorta tras el reafilado y es necesario añadir una cuña para alcanzar la longitud requerida, compruebe que la longitud efectiva de la matriz superior sea suficiente. Para sustituir una matriz superior rota, identifique la causa y compruebe si la matriz inferior correspondiente tiene un borde astillado y si necesita rectificarse. Para montar la matriz superior, compruebe que haya suficiente espacio libre entre esta y el bloque o placa de fijación; si hay un bloque de prensa, compruebe que haya margen de movimiento. La matriz inferior debe colocarse horizontalmente y, a continuación, el bloque de hierro plano debe colocarse sobre la cara de la matriz inferior y encajarse en su lugar con una varilla de latón, sin inclinarla. Tras el montaje, compruebe que la superficie del molde inferior esté nivelada con la del molde. Tras ensamblar los moldes superior e inferior, así como los núcleos, se deben realizar las comprobaciones necesarias en la cinta transportadora para comprobar si las piezas están mal ajustadas o invertidas, si el molde inferior y su junta están invertidos, si el orificio de descarga está bloqueado, si es necesario extraer piezas nuevas, si hay suficiente material para extraer y si las piezas del molde que deben bloquearse están firmemente bloqueadas. Preste atención al bloqueo de los tornillos de la placa de extracción. Al bloquear, los tornillos deben bloquearse transversalmente de adentro hacia afuera con una fuerza equilibrada, evitando bloquear primero un tornillo determinado y luego otro, para evitar que la placa de extracción se incline, lo que podría romper el molde superior o reducir su precisión.

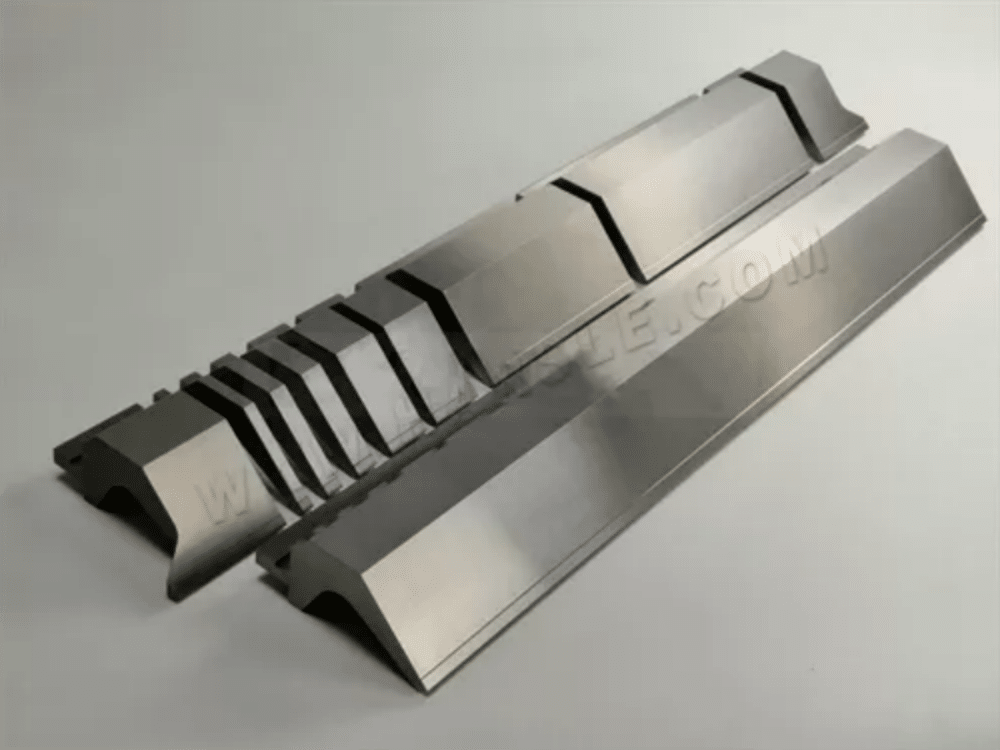

● Ajuste de la holgura del molde

Los orificios de posicionamiento del núcleo de la matriz se desgastan debido a la frecuente combinación de núcleos, lo que genera una gran holgura después del ensamblaje (aflojamiento posterior) o una holgura desigual (desviación de posicionamiento). Esto puede provocar una forma deficiente de la sección después del punzonado, la rotura fácil de la matriz superior y la aparición de rebabas, etc. Para ajustar correctamente la holgura, se debe verificar el estado de la sección después del punzonado. Si la holgura es pequeña, la sección transversal es pequeña; si es grande, la sección transversal es grande y la rebaba es grande. Por lo tanto, se debe ajustar la holgura para obtener una holgura razonable. Después del ajuste, se deben realizar los registros correspondientes y también se pueden hacer marcas en el borde inferior de la matriz, etc. Para el mantenimiento posterior, se debe guardar la cinta original del molde y mantenerla en buen estado para la producción diaria, de modo que pueda usarse como referencia para la revisión del molde si la producción posterior no es fluida o si se producen variaciones en el molde. Además, se deben revisar y mantener los sistemas auxiliares, como los pasadores de expulsión, los pasadores guía y los bujes, para detectar desgaste.

● Causas de fallas comunes en el molde y contramedidas

En la producción de máquinas dobladoras, es necesario analizar específicamente la precisión del doblado para implementar medidas efectivas que resuelvan los problemas, reduciendo así los costos de producción y logrando una producción eficiente. A continuación, se analizan los fenómenos comunes de precisión del doblado, sus causas y sus soluciones para su consulta.

Borde de perforación

Causas:

1.boca de cuchillo.

2. El espacio es demasiado grande después del entrenamiento, el efecto de la boca del cuchillo no es evidente.

3.Ángulo de corte de la boca del cuchillo.

4. Espacio irrazonable hacia arriba y hacia abajo, desplazado o suelto.

5. Desalineación del molde hacia arriba y hacia abajo.

Contramedidas:

1.Formación del cortador.

2.Control de la precisión de mecanizado de la matriz superior e inferior o modificación del espacio de diseño.

3.Formación del cortador.

4. Ajuste del espacio de perforación para confirmar problemas como el desgaste de los orificios de la cavidad de la plantilla o la precisión de mecanizado de las piezas moldeadas.

5.Sustitución de las piezas guía o reensamblaje de la matriz.

Aplastamiento de chips saltando

Causas:

1. Gran espacio libre.

2.Alimentación inadecuada.

3. El aceite de estampación gotea demasiado rápido y el aceite se pega.

4.La matriz no está desmagnetizada.

5. Matriz superior desgastada, virutas presionadas sobre la matriz superior.

6.La matriz superior es demasiado corta, no se ha insertado suficiente longitud en la matriz inferior.

7.Material duro, forma de perforación simple.

8.Medidas de emergencia.

Contramedidas:

1. Controle la precisión de procesamiento de las matrices superior e inferior o modifique la holgura del diseño.

2. Recorte la cinta de material y limpie la matriz a tiempo al enviarla a la posición adecuada.

3. Controle la cantidad de aceite que gotea el aceite de estampado o cambie el tipo de aceite para reducir la viscosidad.

4. Es necesario desmagnetizarlo después del entrenamiento (se debe prestar aún más atención al perforar materiales de hierro).

5.Entrene el troquelador superior.

6. Ajuste la longitud del borde superior del troquel en el troquel inferior.

7. Cambie el material y modifique el diseño. Expulse o bisele el borde superior de la matriz (observe la dirección). Reduzca la superficie del borde superior de la matriz y del chip.

8. Reduzca la agudeza del borde inferior de la matriz, reduzca el volumen de formación del borde inferior de la matriz, aumente la rugosidad de la superficie del borde recto de la matriz inferior (cubierta) y utilice una aspiradora para absorber los restos. Reduzca la velocidad de punzonado para reducir el salto de viruta.

Bloqueo de viruta

Causas:

1.Pequeño orificio de fuga.

2. Gran orificio de fuga, las virutas caen.

3. Desgaste de la fresa, rebabas grandes.

4. El aceite de estampación gotea demasiado rápido y el aceite queda pegajoso.

5.Superficie rugosa del borde recto de la matriz inferior, virutas de polvo sinterizadas adheridas al borde.

6.Material suave.

7.Medidas de emergencia.

Contramedidas:

1.Modifique el orificio de fuga.

2.Modifique el orificio de fuga.

3.Afile el filo.

4.Controle la cantidad de aceite que gotea y cambie el tipo de aceite.

5. Tratamiento de la superficie, pulido, preste atención a reducir la rugosidad de la superficie durante el procesamiento; cambie el material.

6.Modifique la holgura de perforación.

7. Repare la pendiente o el arco en la cara final del borde superior de la matriz (preste atención a la dirección), utilice una aspiradora y agregue aire de soplado en el orificio de caída de la almohadilla.

Variación en el tamaño del desplazamiento del material inferior

Causas:

1. Desgaste de las matrices superior e inferior, lo que produce rebabas (forma grande, orificio pequeño).

2. Tamaño y espacio libre de diseño inadecuados, poca precisión de mecanizado.

3. Desplazamiento del inserto de matriz superior e inferior, etc., con holgura desigual.

4. Desgaste de los pasadores guía, diámetro de pasador insuficiente.

5. Desgaste de las piezas guía; f. Distancia de alimentación del alimentador. Material prensado. Ajuste incorrecto de la relajación.

6.Ajuste inadecuado de la altura de cierre de la matriz.

7. Desgaste de la posición de prensa del inserto de descarga, sin función de prensa (presión fuerte) (pequeños orificios de perforación causados por la tracción del material).

8. La presión del inserto de descarga es excesiva, lo que resulta en perforaciones grandes. j. Variación de las propiedades mecánicas del material de estampación (resistencia y elongación inestables).

9.Variación dimensional causada por la tracción de la fuerza de punzonado sobre el material al punzonar y cortar.

Contramedidas:

1.Entrena al cortador.

2.Modificar el diseño y controlar la precisión del procesamiento.

3. Ajuste la precisión de la posición y la distancia de perforación.

4. Vuelva a colocar el pasador guía.

5. Vuelva a colocar el pilar guía.

6.Reajuste el alimentador.

7. Reajuste la altura de la matriz cerrada.

8. Muela o reemplace el inserto de descarga, aumente la función de presión fuerte y ajuste el material de presión.

9.Reducir la profundidad de presión fuerte.

10. Reemplace el material y controle la calidad del material de alimentación.

11. Repare la inclinación o el arco del extremo del borde de la matriz superior (preste atención a la dirección) para mejorar la fuerza al punzonar y cortar. Si es posible, la parte inferior de la matriz está equipada con una función de guía en el bloque de descarga.

Material atascado

Causas:

1. Distancia de alimentación del alimentador. Compresión. Ajuste incorrecto del alimentador.

2.Variación de la distancia del alimentador durante la producción.

3.Fallo del alimentador.

4. Arcos de material, anchos excesivamente pobres, rebabas grandes.

5. Estampado de matriz anormal, doblado en hoz.

6. Apertura de guía inadecuada, la matriz superior tira del material.

7.Posición de flexión o desgarro de la descarga superior e inferior.

8.Ajuste incorrecto de la función de descarga de la placa guía, con el material en la cinta.

9.Material delgado, deformación en la alimentación.

10. Montaje incorrecto de la matriz y la desviación vertical del alimentador es grande.

Contramedidas:

1.reajustar.

2.Ajustar y reparar.

3. Reemplazar el material y controlar la calidad de la alimentación.

4.Elimine la curvatura en forma de hoz de la correa de material.

5. Entrene la matriz superior e inferior para perforar el orificio positivo.

6. Ajuste la potencia del resorte de pelado, etc.

7.Modifique la placa guía para evitar que se mueva la correa del material.

8. Agregue material de presión superior e inferior entre el alimentador y la matriz, agregue el interruptor de seguridad del material de compresión superior e inferior.

9. Vuelva a erigir el troquel.

Rotura y astillado de la matriz superior

Causas:

1. Salto de viruta. Bloqueo de viruta. Matriz atascada, etc.

2. Alimentación inadecuada, corte de la mitad del material.

3. Resistencia insuficiente de la matriz superior.

4. Los tamaños de las matrices superiores están demasiado cerca uno del otro, lo que genera tracción del material al perforar y cortar, lo que provoca la rotura de la matriz superior pequeña.

5. Los troqueles superior e inferior tienen un ángulo demasiado agudo.

6.Pequeño espacio de perforación.

7. No se utiliza aceite de estampado o aceite de estampado de fuerte volatilidad.

8. Espacio libre de perforación desigual.

9. Mala precisión o desgaste del bloque de descarga, pérdida de la función de guía de precisión.

10. Guía incorrecta del troquel. Desgaste.

11.Selección incorrecta de los materiales de la matriz superior e inferior, dureza inadecuada.

12.Desgaste de piezas guía (pasadores).

13.Ajuste incorrecto de las cuñas.

Contramedidas:

1. Solucione el problema del salto de virutas y el bloqueo de migas.

2. Preste atención a la alimentación, al recorte oportuno de la cinta de material y a la limpieza oportuna del molde.

3. Modifique el diseño, aumente la resistencia general de la matriz superior, reduzca el tamaño del borde recto de la matriz inferior, preste atención al extremo del borde de la matriz superior para reparar la pendiente o el arco, la pequeña parte del corte posterior.

4.La longitud de la matriz superior pequeña se rectifica corta en relación con la matriz superior grande, con un espesor de material o mayor.

5.Modificar el diseño.

6. Controle la precisión de mecanizado de la matriz superior e inferior o modifique el espacio de diseño, la pequeña parte del espacio de punzonado.

7. Ajuste la cantidad de aceite que gotea el aceite de estampado o reemplace el tipo de aceite.

8. Verifique la precisión de cada pieza formadora y ajústela o reemplácela para controlar la precisión del procesamiento.

9.Entrénalo o reemplázalo.

10. Reemplace el pilar guía. Preste atención al mantenimiento diario del manguito guía.

11.Cambie el material utilizado, utilice la dureza adecuada.

12. Vuelva a colocar las piezas guía.

13.Corrección, la cantidad de calzas puede ser lo más pequeña posible y el uso de almohadillas de acero, la matriz inferior debajo de las calzas debe estar acolchada debajo de la almohadilla.

Variación del tamaño de la deformación por flexión

Causas:

1. Desgaste de los pasadores guía, diámetro de pasador insuficiente.

2. Mala precisión de la guía de flexión. Desgaste.

3. Desgaste de la matriz de flexión superior e inferior (pérdida de presión).

4.Matrices insuficientes.

5. Deslizamiento del material, doblado de la matriz superior e inferior sin función de guía, el doblado no se aplica a la prepresión.

6. La estructura del molde y el tamaño del diseño no son buenos.

7. Las piezas de perforación producen rebabas, lo que provoca una mala flexión.

8. Parte del troquel superior se dobla. El troquel inferior tiene más calzas, lo que resulta en inestabilidad dimensional.

9.Variación dimensional del espesor del material.

10.Variación de energía de la forma mecánica del material.

Contramedidas:

1. Reemplace el pasador guía.

2. Vuelva a moler o reemplace.

3. Vuelva a moler o reemplace.

4.Comprobar, corregir.

5. Modifique el diseño, agregue la posición de guía y la función de prepresión.

6. Modifique el tamaño del diseño, descomponga la curvatura, agregue forma de curvatura, etc.

7. Entrena el troquel inferior.

8. Ajuste, utilice toda la almohadilla de acero.

9. Reemplace el material, controle la calidad de la alimentación.

10. Reemplazar el material, controlar la calidad de la alimentación.

Perforación de piezas altas y bajas (en caso de múltiples piezas en un molde)

Causas:

1.Perforación de piezas con rebabas.

2.Perforar piezas con lesiones por aplastamiento y astillas en la matriz.

3. Daño por aplastamiento o lesiones en la matriz superior e inferior (broca de doblado).

4.Girar el material al punzonar y cizallar.

5. Desgaste de las piezas de presión correspondientes.

6. Tamaño de desgarro inconsistente de la broca de desgarro correspondiente y desgaste del cortador.

7. Profundidad de precorte inconsistente de la broca relevante fácil de romper y desgaste o astillamiento de las matrices superior e inferior.

8.Astillado o desgaste más grave de las matrices superior e inferior de la parte superior correspondiente.

9.Diseño de matriz defectuoso.

Contramedidas:

1.Entrene el cortador de broca inferior.

2. Limpie el molde para solucionar el problema de la flotación de virutas.

3. Reemplace o reemplace con piezas nuevas.

4. Entrene el cortador de perforación, ajuste o agregue la función de presión fuerte.

5.Verificar y ejecutar mantenimiento o reemplazo.

6. Reparar o reemplazar para garantizar una condición de desgarro constante.

7. Verifique el estado de las matrices superior e inferior precortadas y realice el mantenimiento o reemplazo.

8. Verifique el estado de las matrices superior e inferior e implemente el mantenimiento o reemplazo.

9. Modifique el diseño agregando ajustes de altura o estaciones de modelado adicionales.

Mantenimiento inadecuado

Causas:

1. Moldes sin función anti-embotamiento, negligencia al formar los moldes que da como resultado la dirección opuesta.

2. Moldes sin función antideslumbramiento, negligencia al moldearlos, lo que resulta en una dirección opuesta. Desalineación (referida a diferentes estaciones), etc.

3.Los insertos que se han desplazado a través del espacio no se restauran a su estado original.

Contramedidas:

1.Modifique el molde para aumentar la función anti-estancamiento.

2. Marque el molde y realice las comprobaciones necesarias en la cinta de mantenimiento una vez montado. Confirme y registre el resultado como referencia.

En la producción de plegado, la precisión insuficiente puede ser un problema. Para ello, primero debemos identificar las causas según la comparación anterior y luego, según la situación real, resolverlo. Además, es fundamental prestar atención al mantenimiento diario de la máquina dobladora. Es decir, verificar diariamente el correcto funcionamiento de la máquina y los moldes, incluyendo el correcto funcionamiento de cada eje; la presencia de desviaciones en el sistema; la instalación de los moldes antes de la inspección; la confirmación del bloqueo de cada pieza, etc., para evitar accidentes repentinos. Al comenzar el trabajo, debemos pensar primero y actuar después, y registrar cuidadosamente la experiencia acumulada.