Centro de documentación

Manuales y guías técnicas completos para ayudarlo a dominar las máquinas HARSLE y optimizar su eficiencia en el trabajo de metales.

¿Para qué se utiliza la máquina ranuradora de chapa metálica en V?

- 1. El propósito y el uso del diseño y la producción de máquinas ranuradoras

- 2. Clasificación y modos de procesamiento de las máquinas ranuradoras

- 3. Categorías de compresión y sujeción de las máquinas ranuradoras

- 4. La estructura de la máquina ranuradora en V CNC

- 5. Principios de funcionamiento y accionamiento de la máquina ranuradora en V CNC

- 6. Principio de funcionamiento de la placa de prensado de la máquina ranuradora

- 8. Principio de ranurado y cambios de chapa

- 9. Selección de cuchillas y requisitos de ángulo para ranurado

- 10. Principio mecánico de la máquina ranuradora

- 11. Estructura y distribución eléctrica de la máquina ranuradora

- 12. Principios hidráulicos y neumáticos de la máquina ranuradora

- 13. Tabla de configuración de la máquina ranuradora en V de chapa metálica

- 14. Parámetros técnicos de la ranuradora

- 15. Especificaciones y modelos de máquinas ranuradoras

- 16. Normas y parámetros de inspección de fábrica de las máquinas ranuradoras

- 17. Fallos comunes y métodos de solución de problemas de las máquinas ranuradoras

- 18. Portaherramientas simples y dobles en ranurado

- 19. Comparación del rendimiento entre la ranuradora vertical y la ranuradora de pórtico

- 21. Elevación y transporte de la máquina ranuradora

- 22. Cuidado y mantenimiento de la ranuradora

- 23. Configuración de la ranuradora: entorno, aceite y bomba de aire

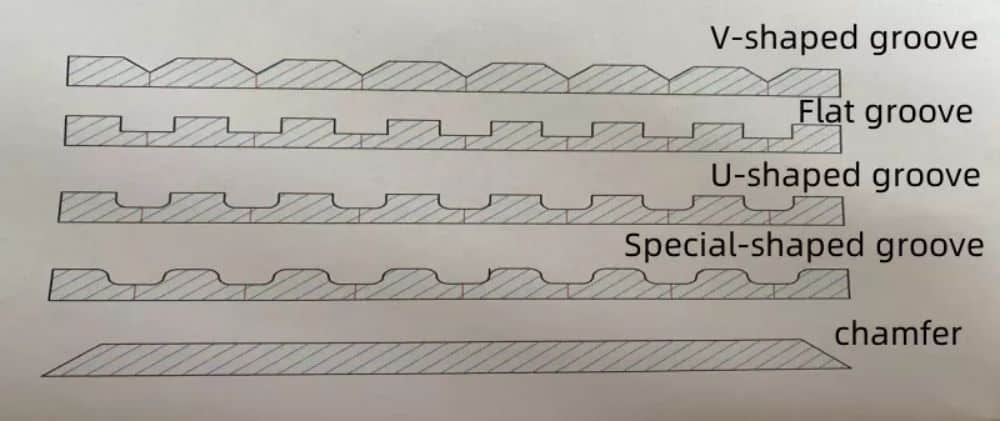

- 24. Tipos de ranuras vs. resultados de flexión

- 25. Enfoque en las diferencias y principios de las máquinas ranuradoras hidráulicas y neumáticas.

- Demostración en vídeo

Cuando trabajo con proyectos complejos de fabricación de metal, Máquinas ranuradoras en V para chapa metálica A menudo se convierten en una parte crucial del proceso. Estas máquinas están diseñadas para crear ranuras estrechas y profundas en paneles de chapa metálica, lo que permite lograr pliegues limpios y precisos, así como pliegues angulares. Si se pregunta por qué es necesario el ranurado cuando existen prensas plegadoras o plegadoras, esta guía le explicará el papel único que desempeñan estas máquinas para mejorar la precisión del plegado, la estética visual y la eficiencia general de la fabricación.

Con el rápido avance del sector industrial chino, la demanda de mayor precisión en el doblado de chapa metálica sigue creciendo. Para cumplir con estándares estéticos y funcionales cada vez más estrictos, muchas empresas incorporan... pre-ranurado en sus procesos de doblado. El proceso de ranurado, especialmente las ranuras en forma de V y de U, se ha vuelto esencial para lograr curvas cerradas y acabados limpios. A medida que evolucionan los estándares de diseño, más industrias, incluyendo los sectores de alta tecnología, están adoptando esta técnica. Las áreas de aplicación clave incluyen la industria ligera, los electrodomésticos, la automoción, la fabricación de acero inoxidable, la arquitectura, los utensilios de cocina, la ventilación, la industria aeroespacial, los ascensores, entre otras. El ranurado también permite el biselado de cantos, el corte y los tratamientos superficiales personalizados para mejorar la calidad del producto.

1. El propósito y el uso del diseño y la producción de máquinas ranuradoras

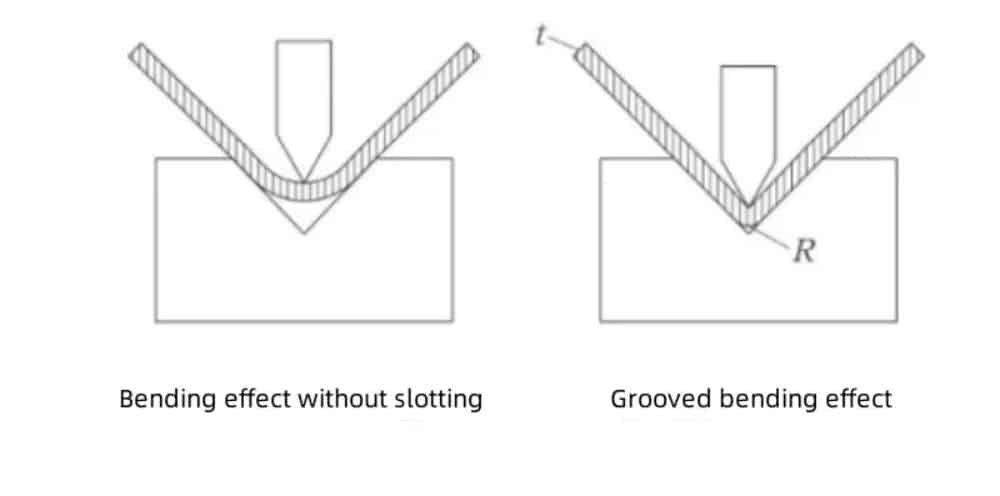

1.1 Después de la ranuradora Al realizar ranuras en forma de V en la chapa, el ángulo de doblado se forma fácilmente durante el proceso y el ángulo R tras el conformado es muy pequeño. La pieza no se tuerce ni deforma fácilmente, y la rectitud, el ángulo, la precisión dimensional y la apariencia de la pieza tras el doblado y conformado permiten obtener buenos resultados.

1.2 Después de ranurar la chapa en V con la ranuradora, la fuerza de plegado requerida se reduce, permitiendo doblar chapas largas y gruesas en una plegadora de menor tonelaje. Esto reduce el consumo de energía de la máquina.

1.3 La máquina ranuradora también puede realizar un procesamiento de marcado preposicionado en la chapa para que la pieza de trabajo pueda garantizar una alta precisión en el tamaño del borde de doblado durante el proceso de doblado.

1.4 Bajo los requisitos especiales del proceso de ranurado, la máquina ranuradora puede procesar ranuras en forma de U en la superficie de algunas láminas, de modo que la superficie procesada pueda ser hermosa, antideslizante y práctica para empalmar.

2. Clasificación y modos de procesamiento de las máquinas ranuradoras

2.1.Las máquinas ranuradoras se dividen en dos categorías: máquinas ranuradoras discretas y máquinas ranuradoras de pórtico (horizontales).

2.2. Las ranuradoras verticales incluyen ranuradoras de un solo portaherramientas y ranuradoras de dos portaherramientas. La ranuradora de una sola herramienta utiliza ranurado de corte a la derecha. La ranuradora de dos portaherramientas puede dividirse en ranurado de corte a la derecha y ranurado de corte a la izquierda. También puede utilizarse con dos portaherramientas para realizar ranurado de corte a la derecha y de corte a la izquierda simultáneamente. También puede utilizar ranurado bidireccional de vaivén.

2.3. Las ranuradoras de pórtico se dividen en ranuradoras de accionamiento simple y ranuradoras de accionamiento doble. Ambas utilizan el modo de mecanizado de corte a la derecha.

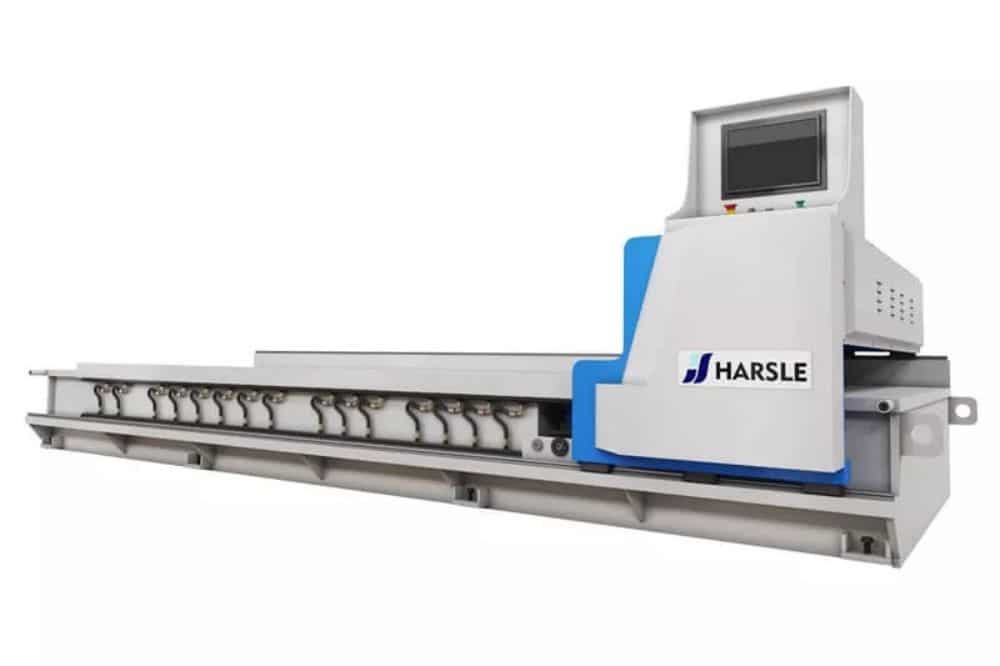

Máquina ranuradora de pórtico de alta velocidad

Ranuradora vertical de alta velocidad con doble cuchilla

Ranuradora vertical de alta velocidad con cuchilla única

3. Categorías de compresión y sujeción de las máquinas ranuradoras

3.1.Las máquinas ranuradoras verticales se pueden dividir en dispositivos hidráulicos, dispositivos neumáticos y dispositivos de mezcla de gas y líquido.

3.2.La ranuradora de pórtico, al igual que la ranuradora vertical, también se divide en dispositivo hidráulico, dispositivo neumático y dispositivo de mezcla de gas y líquido.

4. La estructura de la máquina ranuradora en V CNC

4.1. Las máquinas ranuradoras verticales se dividen en dos tipos: soldadura de cuerpo completo y conexiones atornilladas. Dado que las conexiones atornilladas pueden causar aflojamiento y deformación de las conexiones del equipo durante su elevación y transporte, generalmente se utiliza la soldadura de cuerpo completo. Las principales piezas soldadas de la bancada de la máquina se templan con gas natural para eliminar tensiones. Tras la soldadura, toda la máquina se procesa en un centro de mecanizado CNC de pórtico.

4.2. La ranuradora de pórtico utiliza tecnología de soldadura integral. La bancada y el pórtico se templan con gas natural para eliminar tensiones, y posteriormente la máquina se procesa en un centro de mecanizado CNC de pórtico.

4.3.La estructura del cuerpo de la máquina ranuradora vertical consta de columnas izquierda y derecha, un banco de trabajo, una placa de presión de apoyo de herramientas, una viga transversal, un marco de calibre trasero, un apoyo de herramienta de planificación y otros componentes principales.

4.4.La estructura del cuerpo de la máquina ranuradora de pórtico consta de componentes principales como el banco de trabajo, el marco del pórtico y el soporte de herramientas.

4.5.Las ranuradoras verticales y de pórtico no solo eliminan la tensión sino que también garantizan excelentes efectos de pintura mediante chorro de arena.

4.6. Los paneles del banco de trabajo de las ranuradoras verticales y de pórtico están soldados con acero n.° 45. El bastidor está soldado con una placa de acero Q345. La máquina herramienta en general presenta buena rigidez y es resistente y duradera.

5. Principios de funcionamiento y conducción de Máquina ranuradora en V CNC

5.1. Accionamiento de trabajo de la ranuradora vertical

a. El banco de trabajo de la ranuradora está diseñado para una altura humanizada de aproximadamente 850 mm. La superficie de trabajo está diseñada con una mesa de material 9crsi de alta resistencia debajo del recorrido del portaherramientas, con una dureza de cromo de 47-50 grados para garantizar su durabilidad.

b. El sistema de accionamiento de la ranuradora consta de cuatro ejes: X, Y, Z y W. Los ejes X, Z y W están montados en la viga de la placa de presión. El eje X se encarga del corte y controla la longitud de procesamiento de la chapa. Está accionado por una cremallera helicoidal de 3 módulos, un engranaje helicoidal de aleación, un motor de husillo de 5,5 kW y un reductor planetario de relación 1:5. Los ejes Z y W utilizan husillos de bolas rectificados de doble tuerca de 32 mm, accionados por servomotores de 1 kW y guiados por rieles de cola de milano y acoplamientos. El eje Y, montado en el marco del tope trasero, gestiona el espaciado de las ranuras y utiliza un husillo de bolas de 32 mm, un riel de guía lineal de 30 mm, una correa síncrona de 8 mm, una polea de 1:2 y un servomotor de 2 kW.

5.2. Accionamiento de la máquina ranuradora de pórtico

a. La plataforma de trabajo de la ranuradora está diseñada a una altura de aproximadamente 700 mm, ideal para el usuario, que puede ser elevada suavemente por dos personas y cargada sin obstáculos. Los rieles guía lineales principal y auxiliar, izquierdo y derecho, están diseñados para instalarse a ambos lados del banco de trabajo. La ranuradora de pórtico de accionamiento simple tiene una cremallera instalada en el lado del control de operación. La ranuradora de pórtico de accionamiento doble tiene una cremallera instalada a ambos lados de la bancada del banco de trabajo.

b. La ranuradora cuenta con cuatro ejes de accionamiento: X, Y1, Y2 y Z. El eje X, montado en el pórtico, es el eje de corte principal que controla la longitud de mecanizado. Está accionado por un motor de husillo de 5,5 kW, un reductor 1:5, una correa de distribución de 8 mm, poleas 1:1, engranajes helicoidales y una cremallera. El eje Y1 controla el movimiento de izquierda a derecha del portaherramientas mediante un servomotor de 1 kW, una correa de 8 mm, poleas 1:1,5, un husillo de bolas de 32 mm y guías lineales dobles. El eje Y2 acciona el prensatelas delantero, sincronizado con el eje Y1, utilizando componentes similares, pero instalados dentro de la base de la máquina. El eje Z gestiona la profundidad de corte vertical, accionado por un servomotor de 1 kW, un husillo de bolas de 32 mm y guías lineales.

c. Si la máquina ranuradora está diseñada con accionamientos duales y se agrega un eje X2, el eje X2 se diseñará para funcionar sincrónicamente con el eje X1.

6. Principio de funcionamiento de la placa de prensado de la máquina ranuradora

6.1.Tanto las máquinas ranuradoras verticales como las máquinas ranuradoras de pórtico pueden diseñarse para compresión hidráulica, compresión neumática y compresión mixta de gas y líquido, y pueden diseñarse con la misma cama.

6.2.Principio de prensado y sujeción de la ranuradora vertical.

a. La placa de presión de la ranuradora vertical se instala en la viga de la placa de presión. Su posición de instalación es inferior a la viga de la placa de presión. La altura de apertura de la placa de presión se puede ajustar libremente según el espesor de la chapa procesada. La placa de presión está diseñada para comprimirse completamente o individualmente.

b. La mordaza de la ranuradora vertical se instala en la viga transversal del tope trasero y su altura de apertura se ajusta libremente según el espesor de la chapa procesada. Las mordazas también están diseñadas para sujeción completa e individual. La abertura inferior de las mordazas está diseñada con una placa de cobre. El plano de la placa de cobre queda a ras del panel del banco de trabajo, lo que garantiza una alimentación sin obstrucciones.

c. El cilindro del plato de presión se instala dentro de la viga del plato de presión, lo que garantiza un funcionamiento seguro y estético. Los conductos de aceite y aire también están conectados internamente en paralelo.

El cilindro de sujeción (generalmente diseñado para sujeción neumática, ya que la presión requerida para mover el material es muy baja) se instala dentro de la viga de tope trasera, lo que también garantiza seguridad y estética. Los conductos de aceite y aire también están conectados internamente en paralelo.

Una placa de presión auxiliar frontal se coloca delante del banco de trabajo para facilitar la sujeción. En las ranuradoras verticales de una torreta, que realizan cortes a la derecha, esta placa de presión está fija en el lado derecho. En las máquinas de doble torreta, que cortan simultáneamente por ambos lados, se utilizan dos placas de presión auxiliares: una fija a la derecha y otra móvil a la izquierda. La placa izquierda se ajusta lateralmente según la longitud y el tamaño de la chapa. Este ajuste se realiza manualmente a lo largo de una guía lineal instalada delante del banco de trabajo y, una vez colocada correctamente, se fija con tornillos.

6.3. Principio de funcionamiento de la placa de presión lateral y del prensatelas delantero de la máquina ranuradora de pórtico

a. La placa de presión de la ranuradora de pórtico se instala en el lateral del banco de trabajo donde opera el operador. La altura de apertura de la placa de presión se puede ajustar libremente según el espesor de la chapa procesada.

b. El dispositivo de sujeción de la ranuradora de pórtico se instala sobre dos varillas pulidas en el interior, debajo de la bancada. Puede moverse hacia adelante y hacia atrás para sujetar la chapa según el tamaño de procesamiento.

c. El cilindro de la placa de presión se instala debajo de la placa de presión, y el cilindro de aceite y el tubo de aire también están conectados en paralelo debajo.

d. El cilindro de contrachapado se instala en la misma posición debajo del contrachapado. Dado que el cilindro de contrachapado es independiente, solo se necesita una manguera de alta presión para conectarlo.

7. Principio de funcionamiento de la ranuradora en V de chapa metálica

7.1.Principio de funcionamiento de Máquina ranuradora en V para chapa metálica

a. Primero, de acuerdo con la longitud y el grosor de la placa de procesamiento, la distancia de la ranura a procesar y la profundidad de la ranura de procesamiento, ingrese estos datos en la interfaz del sistema.

b. A continuación, la chapa se introduce en la mordaza de posicionamiento, se traslada a la placa de presión auxiliar del banco de trabajo y se sujeta firmemente. La mordaza desplaza la chapa a la posición de la primera ranura. La placa de presión presiona automáticamente y el eje Z del portaherramientas avanza hasta la profundidad requerida según el espesor de la chapa y las especificaciones de la ranura. El eje X realiza el corte según la longitud y la profundidad de la ranura programadas. Tras completar la primera ranura, el eje Z se eleva y el eje X vuelve a su punto de partida. La placa de presión se eleva, el eje Y desplaza la chapa a la siguiente posición y el ciclo se repite para varias ranuras.

c. Después de procesar cada ranura, el eje Y enviará automáticamente el material a la posición original durante la alimentación, la abrazadera se abrirá automáticamente y luego se extraerá el material.

d. Principio de funcionamiento de la ranuradora vertical con doble portaherramientas. Dado que esta máquina necesita ranurar hacia adelante y hacia atrás o en la misma dirección, es necesario operar en modo de procesamiento con un solo portaherramientas mientras se mueve la parte frontal del banco de trabajo. La placa de prensado auxiliar de la izquierda se desplaza hasta el final de la chapa procesada para el prensado auxiliar. El principio de funcionamiento es el mismo que el del portaherramientas simple.

e. Ya sea una ranuradora vertical de una o dos torretas, durante el proceso de corte, la pistola de aire se desplazará para eliminar las virutas residuales después del procesamiento y también puede enfriar la cuchilla de procesamiento.

7.2. Principio de funcionamiento de la ranuradora de pórtico

a. Primero, ingrese estos datos en la interfaz del sistema de acuerdo con la longitud y el grosor de la chapa procesada, la distancia de la ranura a procesar y la profundidad de la ranura procesada (para operaciones específicas, consulte el manual de operación del sistema).

b. Coloque la lámina en la placa de presión lateral del banco de trabajo, mueva el extremo delantero hacia el prensatelas delantero del eje Y2 y presione el botón de prensado. En este momento, la placa de presión lateral comprimirá firmemente la lámina.

c. Tras pulsar el botón de inicio, los ejes Y1 e Y2 se mueven sincronizados para alinearse con la primera ranura de la chapa. Al pulsar el botón de nuevo, se activa el eje Z, que avanza hasta la profundidad requerida según el espesor de la chapa y las especificaciones de la ranura. La viga del eje X comienza entonces a cortar; la longitud de la ranura, determinada por el tamaño de la chapa y la profundidad de corte, define el número de pasadas. Una vez completada la primera ranura, la abrazadera Y2 se libera y el eje Z eleva el portaherramientas. La máquina se desplaza entonces a la siguiente ranura. A diferencia de las ranuradoras verticales, donde la chapa se mueve, los modelos de pórtico mantienen la chapa fija y mueven la viga del portaherramientas.

8. Principio de ranurado y cambios de chapa

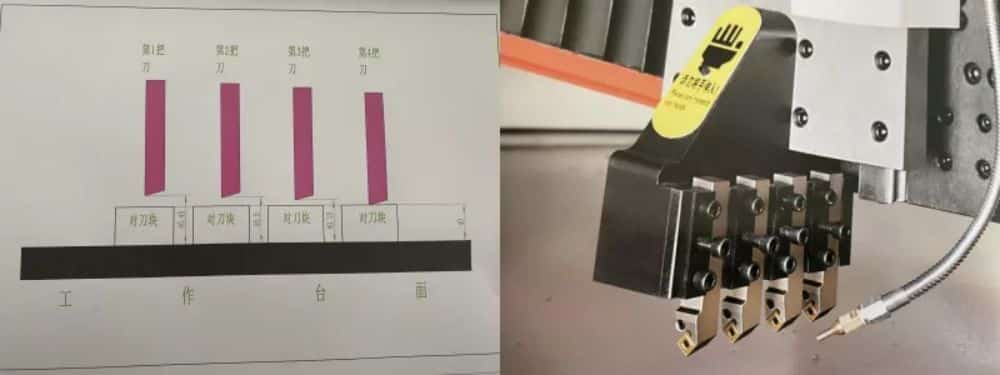

8.1. El portaherramientas de la ranuradora vertical de un solo portaherramientas consta de un molde para cuchillas que permite instalar cuatro barras de cuchillas de aleación. El molde puede diseñarse para instalar cuatro cuchillas de aleación simultáneamente, cuatro cuchillas de acero blanco simultáneamente o para empaquetar cuchillas de aleación y de acero blanco juntas.

a. Analizado con 4 cuchillas de aleación, las hojas de aleación se instalan simultáneamente en 4 vástagos. Al instalar los vástagos, se coloca una placa de montaje debajo de la punta. La cuarta cuchilla tiene la misma altura que la placa, y la tercera es más alta. La altura de la placa es de 0,15 mm, la segunda cuchilla es 0,25 mm más alta que la placa, y la primera cuchilla es 0,35 mm más alta que la placa. La distancia de control de estas cuchillas se puede controlar con una galga de espesores. Al mismo tiempo, las puntas de estas 4 cuchillas deben estar en línea recta; de lo contrario, no se puede procesar la ranura estándar.

b. El método de instalación de un cuchillo de acero blanco es el mismo que el de un cuchillo de aleación.

8.2. El método de instalación del portaherramientas y del eje Z de la ranuradora vertical de doble portaherramientas es el mismo que el del eje Z del portaherramientas simple. El método de instalación del eje W es el mismo que el del eje Z, pero la dirección de instalación del portaherramientas es la opuesta.

8.3.El método de instalación del portaherramientas de la ranuradora de pórtico es el mismo que el de la ranuradora de poste de herramienta simple vertical.

8.4.Después de instalar el portaherramientas de cualquier máquina ranuradora, el portaherramientas puede realizar el procesamiento de corte a través de las instrucciones del sistema y el accionamiento del motor principal del eje X.

8.5.La profundidad de la ranuradora y la cantidad de avance de cada eje Z están controladas por el sistema.

8.6. Las chapas metálicas contienen naturalmente tensión interna, y parte de esta tensión se libera durante el ranurado. Como resultado, la chapa puede doblarse a lo largo de la línea central ranurada. Al realizar múltiples ranuras con espaciado estrecho en la misma chapa, esta flexión se acentúa, lo que se conoce comúnmente como "laminado de chapa". La gravedad de esta deformación depende de varios factores clave: 1) el filo de la punta de la herramienta, 2) la concentricidad de la instalación de la punta, 3) la velocidad de giro del portaherramientas (aunque su impacto es mínimo), 4) el espesor de la chapa y 5) la profundidad de la ranura que se procesa.

9.Selección de cuchillas y requisitos de ángulo para ranurado

9.1. En circunstancias normales, para mejorar la eficiencia del ranurado, los clientes utilizan cuchillas de aleación para el corte. Estas cuchillas son resistentes a altas temperaturas y pueden aumentar la velocidad de corte en el eje X.

9.2. Debido a la templabilidad de la cuchilla de aleación, no es resistente al impacto. Por lo tanto, generalmente no se recomienda el procesamiento con cuchillas de aleación para el procesamiento de placas gruesas.

Las cuchillas de perfil se dividen en cuchillas de ángulo plano y de ángulo alabeado. La resistencia al impacto de las cuchillas de ángulo plano es mayor que la de las cuchillas de ángulo curvo. No se recomienda utilizar las cuchillas de ángulo curvo para procesar chapas de más de 1 mm.

9.3. La cuchilla de conformado de aleación tiene cuatro esquinas de 90° a cada lado, con un total de ocho puntas utilizables. Si una esquina se desgasta, las siete restantes pueden girarse y utilizarse, siempre que no sufran daños por impacto. Dado que el ángulo de corte es de 90°, el ángulo de ranura resultante también es de 90°. Sin embargo, durante el doblado, las chapas metálicas suelen experimentar recuperación elástica, lo que requiere que el ángulo de doblado supere los 90° para lograr un ángulo final preciso. Esta sobreflexión provoca la compresión de las dos esquinas de la ranura en V, un inconveniente común al utilizar cuchillas de conformado de aleación para ranurado, especialmente en aplicaciones de precisión.

9.4. En circunstancias normales, si los clientes procesan placas metálicas gruesas (superiores a 2 mm), se recomienda el uso de cuchillas de acero blanco. La desventaja de estas cuchillas es su baja resistencia a altas temperaturas, lo que reduce considerablemente la velocidad de procesamiento del eje X. Las ventajas de las cuchillas de acero blanco son su resistencia a los impactos y su capacidad de corte y rectificado en cualquier ángulo, superior a 30° e inferior a 120°.

9.5. Al procesar placas de hierro, chapas de aluminio, placas de aluminio-plástico, placas de plástico y placas acrílicas, recomendamos utilizar cuchillas de acero blanco. Esto se debe a que la ranura de extracción de viruta de la cuchilla de acero blanco se puede rectificar libremente a un ángulo que favorece la extracción de viruta.

9.6.Se recomiendan modelos de cuchillos de aleación y de acero blanco.

a. Para cuchillos de aleación, recomendamos Taegutec y KORLOY, dos marcas importadas de Corea del Sur.

b. Para cuchillos de acero blanco, generalmente recomendamos cuchillos de acero blanco con alto contenido de cobalto importados de Suecia.

c. Para portaherramientas de aleación, recomendamos los portaherramientas Hanshiba y PSDNN2020K12.

9.7.Recomendamos que durante el proceso de doblado de la lámina ranurada, el ángulo de doblado requerido del molde sea de 83° para el molde inferior y de 80° para el molde superior.

10. Principio mecánico de la máquina ranuradora

10.1. Principio mecánico de la máquina ranuradora vertical

a. La columna derecha de la ranuradora incorpora soldadura de bastidor, lo que garantiza la estabilidad de la soldadura entre el banco de trabajo, la viga de la placa de presión y la viga frontal. Cuatro juegos de tornillos de anclaje, diseñados en ambos extremos de las columnas izquierda y derecha, permiten ajustar la nivelación del equipo.

b. El banco de trabajo y el marco del tope trasero de la ranuradora son estructuras soldadas integralmente, lo que garantiza el paralelismo y la verticalidad después del procesamiento. La estructura principal del banco de trabajo es una caja cuadrada soldada. Esto garantiza la estabilidad de la placa de presión y reduce el hundimiento del banco de trabajo debido a su presión. Cuatro juegos de tornillos de ajuste de pie, diseñados debajo del banco de trabajo, permiten ajustar la nivelación del equipo y el soporte central.

c. Bajo el panel del banco de trabajo, se encuentran varios juegos de tornillos de ajuste diseñados para ajustar la distancia desde la superficie de trabajo hasta cada punto bajo la trayectoria de la punta de la herramienta (con una precisión de ±0,03 mm). Esto garantiza que la profundidad de cada punto de la chapa procesada se mantenga constante.

d. La viga de la placa de presión utiliza una estructura soldada de caja cuadrada, lo que mejora considerablemente su rigidez general y garantiza la estabilidad del material después del mecanizado. Este diseño ayuda a prevenir la flexión o deformación direccional de la pieza durante el ranurado. También garantiza un movimiento estable de los portaherramientas de los ejes Z y X, minimizando las ondulaciones superficiales en la ranura terminada. La placa de presión está montada debajo de la viga, manteniendo una alineación paralela precisa con el travesaño y la mesa de trabajo. Los tornillos de ajuste fino están integrados en la base de la placa de presión, lo que permite un ajuste preciso de ambos extremos para adaptarse a la altura de la mesa de trabajo, reduciendo eficazmente las marcas de indentación en la chapa durante el prensado.

La viga del tope trasero tiene una estructura cuadrada para garantizar el paralelismo y la verticalidad después del procesamiento. La abrazadera está instalada en ella. El asiento de la abrazadera también cuenta con tornillos de ajuste. Al sujetar la lámina, si el material no está paralelo, se puede ajustar con precisión.

f.El portaherramientas se procesa integralmente a partir de una pieza de acero n.° 45, y su parte de cola de milano se corta integralmente mediante corte con alambre, lo que garantiza la precisión de rodaje de la parte de contacto de cola de milano.

g. La placa de sujeción del portaherramientas también está fabricada en acero n.° 45 y se procesa mediante corte por hilo. Esto garantiza el paralelismo entre cada cuchilla. Los requisitos son muy exigentes. Si la superficie de montaje donde se instalan las cuatro barras de herramientas no está en la misma línea horizontal, las puntas de las cuatro herramientas no estarán alineadas y la ranura procesada de esta manera no será adecuada.

Los dos extremos del portaherramientas del eje X están diseñados con goma elástica anticolisión, debido a la alta potencia del motor del eje X. Sin esta protección, si el eje X falla, el espacio entre este y las columnas izquierda y derecha puede provocar una fuerte colisión, incluso mortal.

i. El eje Z también cuenta con un límite rígido en su interior, que controla su recorrido y su límite inferior. Si el límite flexible falla, el límite rígido proporciona una buena protección para evitar que la cuchilla afilada corte el banco de trabajo.

10.2.Principio mecánico de la ranuradora de pórtico

a. La bancada de la ranuradora de pórtico está soldada integralmente. Los dos lados de la bancada conforman el tablero principal, que soporta principalmente el tablero. Debajo del tablero, se encuentran varias nervaduras de refuerzo soldadas, lo que garantiza la resistencia y estabilidad de toda la bancada. En la parte inferior de la bancada se encuentran 8 juegos de tornillos de anclaje diseñados y soldados para ajustar su paralelismo.

b. El diseño del pórtico combina la placa principal y la placa de refuerzo, y se utiliza soldadura de bastidor para garantizar su resistencia y estabilidad. El motor de accionamiento principal y el reductor están instalados en el interior del pórtico.

c.La placa de presión lateral se instala en el lado operativo de la bancada de la máquina y es empujada y presionada por el cilindro de aceite (o cilindro), utilizando retorno por resorte.

d. El prensatelas delantero está instalado en la varilla pulida del eje Y2. Su trayectoria se controla mediante la rectitud de la varilla pulida. Hay una muesca en el banco de trabajo, opuesta al centro de la varilla pulida.

e. El portaherramientas del eje Z se instala en la viga transversal, y la placa portaherramientas se instala en dos rieles guía lineales. Esto reduce la distancia entre el portaherramientas al subir y bajar, así como la vibración generada por este durante el procesamiento y el corte.

e.El eje de transmisión está diseñado con cojinetes importados para garantizar la estabilidad y durabilidad del eje X durante el funcionamiento.

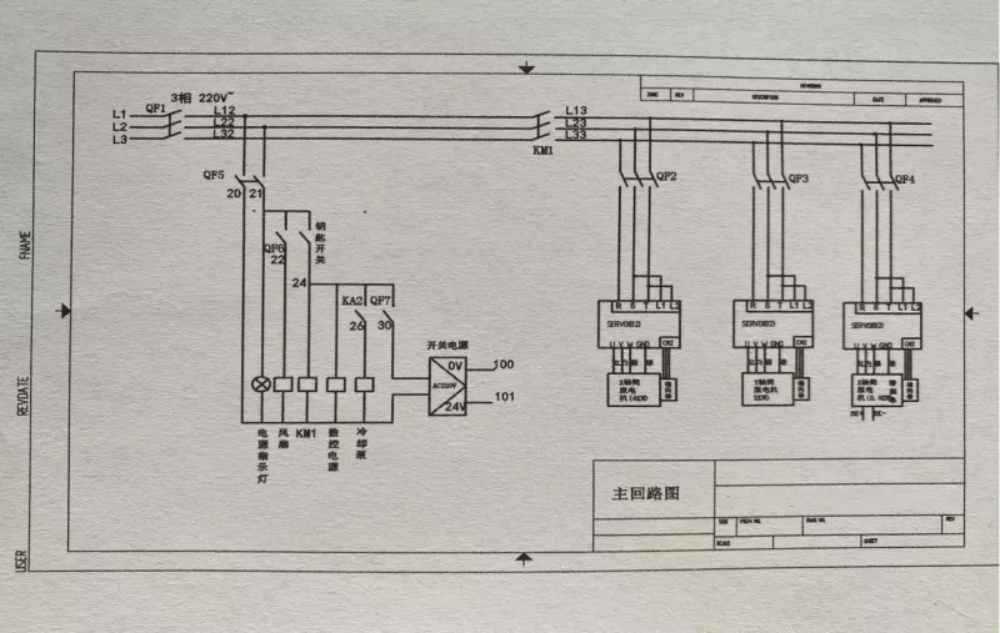

11. Estructura y distribución eléctrica de la máquina ranuradora

11.1. Estructura y distribución eléctrica de la ranuradora vertical

a. Los principales componentes eléctricos de la máquina ranuradora incluyen el sistema de control (tipo de pantalla táctil y tipo de botón digital), controlador, transformador, interruptor de control, interruptor de proximidad, transformador, placa IO, resistencia, cable súper flexible, relé, disyuntor de espera.

b. El sistema se instala en el extremo operativo de la ranuradora. Existen dos métodos de instalación: tipo móvil suspendido y tipo giratorio con brazo de grúa. La altura de operación se puede ajustar según las necesidades del cliente.

c. El panel eléctrico y el transformador están instalados en el marco de la columna derecha de la ranuradora. Esto garantiza la seguridad del equipo durante el transporte, ahorra espacio para su montaje y, además, ofrece un aspecto atractivo.

d. Los interruptores de proximidad están diseñados en el eje X, eje Y, eje Z y eje W para controlar la alineación del origen de cada eje.

Se instala un dispositivo de iluminación debajo de la viga frontal de la ranuradora para que el operador pueda ver claramente el entorno de la superficie de trabajo y observar el desgaste de la cuchilla.

11.2.Estructura eléctrica y distribución de la ranuradora de pórtico

a. Los principales componentes eléctricos de la ranuradora de pórtico incluyen el sistema de control, el controlador, el transformador, el interruptor de control, el interruptor de proximidad, el convertidor de frecuencia, la placa de E/S, la resistencia, el relé, el disyuntor, el cable superflexible, etc.

b. El sistema se instala en el extremo superior de la viga del eje X. Esto facilita la flexibilidad del operador en la operación.

c. Los paneles eléctricos y transformadores se instalan dentro de la viga del eje X. Este diseño acortará y reducirá la distancia de conexión entre el sistema y cada aparato eléctrico.

d.Los interruptores de proximidad están diseñados en el eje X, eje Y1, eje Y2 y eje Z para controlar la alineación del origen de cada eje.

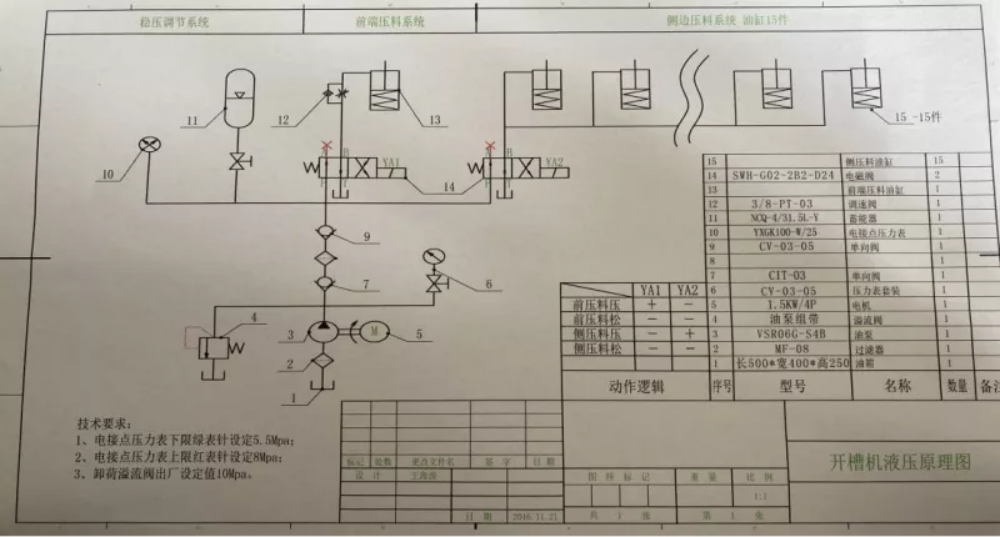

12. Principios hidráulicos y neumáticos de la máquina ranuradora

12.1.La parte hidráulica de la ranuradora vertical consta de: una estación hidráulica, un manómetro, varios cilindros de aceite y mangueras de alta presión.

a. Tras arrancar el motor, el aceite hidráulico se transporta al acumulador mediante la bomba de aceite. Cuando la presión del acumulador alcanza la altura establecida, el motor se detiene automáticamente (esto ahorra energía y reduce eficazmente la temperatura del aceite).

b. Al presionar el botón para presionar la placa de presión o sujetar la abrazadera, la válvula solenoide del grupo de válvulas se activa para abrir el obús. El aceite hidráulico del acumulador ingresa al cilindro a través de la válvula solenoide y luego pasa por el vástago del cilindro de aceite, empujando la placa de presión (placa de sujeción) para presionar y sujetar la pieza de trabajo. Al presionar nuevamente estos dos botones, el puerto de descarga del acumulador se cierra, el carrete de la válvula solenoide regresa a su posición original y la placa de presión descarga el aceite hidráulico del cilindro al depósito mediante la fuerza elástica del resorte.

c. Después de más de N ciclos de funcionamiento, el aceite hidráulico en el acumulador disminuirá gradualmente. Cuando su presión interna sea inferior a la presión mínima de diseño, el motor arrancará inmediatamente y volverá a pasar el aceite hidráulico por la bomba. El trabajo se transfiere al acumulador.

12.2.El principio hidráulico de la ranuradora de pórtico es el mismo que el de la ranuradora vertical.

Diagrama esquemático hidráulico

12.3.La parte neumática de la ranuradora vertical consta de un compresor de aire, un elemento de procesamiento de fuente de aire, varias válvulas solenoides, varios cilindros y tuberías de aire.

a. Debido a que el tanque de aire del compresor es accionado por el motor, se almacena una fuente de aire en él. Al presionar el botón de presión o de sujeción, el aire del tanque pasa a través de la válvula solenoide. Cuando la pieza de trabajo entra en el cilindro, el pistón empuja la placa de presión para sujetar la lámina. Al presionar de nuevo los dos botones, la dirección de acción de la válvula solenoide cambia y el aire entra en la otra cavidad del cilindro. Esto abre la placa de presión.

12.4.El principio neumático de la ranuradora de pórtico es el mismo que el de la ranuradora vertical, es decir, la carrera de retorno del cilindro de la placa de presión utiliza una carrera de retorno por resorte.

13.Tabla de configuración de Máquina ranuradora en V para chapa metálica

| No. | Nombre | Tipo | Cantidad |

| 1 | Sistema CNC | Tecnología de control Edraw de Taiwán | 1 juego |

| 2 | Motor del husillo | 5,5 kW | 1 |

| 3 | Servomotor | 2 kW | 1 |

| 4 | Servomotor | 1 kW | 2 |

| 5 | Guías lineales | 35 mm, 25 mm | 2 grupos cada uno |

| 6 | Varilla de tornillo de bola | θ32 mm | 2 grupos cada uno |

| 7 | Cable de cadena de arrastre | 2,0 cuadrados, 1,5 cuadrados, 1,0 cuadrados | Cable flexible alemán de alto rendimiento IGUS |

| 8 | Componentes eléctricos | FranciaSchneidevSchneider | |

| 9 | cilindro | Cilindro estándar θ80 | Airtac (Taiwán) Co., Ltd. |

| 10 | cilindro | Cilindro estándar θ80 | Airtac (Taiwán) Co., Ltd. |

| 11 | Cilindro de aceite | Cilindro estándar θ30 | Shandong Jining Taifeng Hidráulico |

| 12 | Rodamientos de bolas de contacto angular | 7025AWP5 908 | Japón NSK |

| 13 | Rodamientos de bolas de contacto angular | 7025AWP5 802 | Japón NSK |

| 14 | Cojinete plano | 51305 907 | Japón NSK |

| 15 | estación hidráulica | 6,3 litros | Shandong Jining Taifeng Hidráulico |

| 16 | Enganche | Θ22 | |

| 17 | Hoja de aleación | KORLOY, TaegUTec | Hecho en Corea (opcional) |

| 18 | Portaherramientas | PSDNN2020K12 | León Tirano de la Sequía |

| 19 | Hoja de acero blanco | ASSAB 17 | HECHO EN SUECIA |

14. Parámetros técnicos de la ranuradora

| Tipo | HSV-4000×1250 | |

| Rango de procesamiento | 4000 mm x 1250 mm x 0,5-6 mm | Paralelismo de láminas <2 mm |

| Configuración del sistema | método de control | Control CNC de 4 ejes (X, Y, Z, W) |

| monitor | Pantalla táctil Edraw de 15 pulgadas (opcional) | |

| capacidad de almacenamiento | 99 grupos, 999 formas (se puede repetir 99 veces) | |

| método de transferencia | Motor principal, husillo de bolas, guía lineal, cremallera | |

| dispositivo de sujeción | Neumático, hidráulico | Opcional |

| Precisión | Precisión de posicionamiento del eje X del poste de la herramienta principal | ±0,05 mm |

| Precisión de posicionamiento del eje Y del tope trasero | ±0,03 mm | |

| Precisión de posicionamiento del eje Z del portaherramientas | ±0,02 mm | |

| Precisión de posicionamiento del eje W del portaherramientas | ±0,02 mm | |

| Velocidad de procesamiento | Eje X del poste de herramientas principal | 0-90 m/min |

| Eje Y del tope trasero | 0-90 m/min | |

| Portaherramientas eje Z, eje W | 0-20 m/min | |

| Precisión estructural de la bancada del torno | Paralelismo en el banco de trabajo | ±0,06 mm |

| Paralelismo del carril guía del travesaño del portaherramientas | ±0,03 mm | |

| Paralelismo del carril guía del calibre trasero | ±0,03 mm | |

| Diámetro del cilindro de prensa | cilindro | Θ80mmx30mm |

| Cilindro de aceite | Θ30 mm x 32 mm | |

| Margen mínimo para la colocación | 10 mm | |

| Dimensiones | 6000 m 5500 mm x 2150 mm x 1900 mm 5880 m x 2150 mm x 1500 mm | |

| Peso de la máquina | Aproximadamente 10,5 toneladas (ranuradora vertical) Aproximadamente 7,8 toneladas (ranuradora de pórtico) | |

15. Especificaciones y modelos de máquinas ranuradoras

15.1.Especificaciones y modelos de máquinas ranuradoras verticales

Modelo: HSV Especificaciones: HSV-2500X12500-3200, HSV-3200X1250-3200 HSV-4000X1250-3200, HSV-5000X1250-3200, HSV-6000X1250-3200.

Nota: Se pueden personalizar varios tipos de máquinas ranuradoras para puertas de seguridad y varias máquinas ranuradoras no estándar según los requisitos del cliente.

15.2.Especificaciones y modelos de la ranuradora de pórtico

Modelo: HSL Especificaciones: HSL-2500X1250-1500, HSL-3200X1250-1500, HSL-4000X1250-1500, HSL-5000X1250-1500, HSL-6000X1250-1500

16. Normas y parámetros de inspección de fábrica de las máquinas ranuradoras

16.1. Normas y parámetros de inspección de fábrica de las máquinas ranuradoras verticales

a. Verifique si hay alguna diferencia de color evidente en la pintura del equipo, si la superficie de la pintura es lisa y si hay pintura descascarada.

b. Compruebe la unión de soldadura para detectar fugas, poros, escoria de soldadura y salpicaduras.

c. Compruebe si los tornillos de cada componente están flojos. Compruebe que los indicadores, selectores y botones estén bien colocados, sean elegantes y flexibles.

d. Revise cada parte ennegrecida para ver si hay óxido en las partes no ennegrecidas.

Utilice un comparador de cuadrante para fijar el portaherramientas en su posición y muévalo manualmente para comprobarlo. La tolerancia de distancia entre el portaherramientas y el panel del banco de trabajo es de ±0,03 mm.

f. Ponga en marcha el equipo e inspeccione visualmente y sienta el fenómeno de vibración cuando el portaherramientas esté en funcionamiento para determinar la corrección de la instalación de engranajes, cremalleras y guías lineales.

g. Ponga en marcha el equipo y compruebe cada cilindro de aceite, cilindro, junta de la tubería de aceite y junta de la tubería de aire para detectar fugas de aceite, fugas de aire, etc.

h. Compruebe si la presión del cilindro de aceite y del aire alcanza la presión requerida durante el funcionamiento del equipo. La presión del aceite es de 11 MPa y la del aire, de 0,6 MPa.

i. Verifique la flexibilidad del eje X, eje Y, eje Z y eje W (generalmente basada en el empuje y la rotación de la mano).

j. Compruebe que todas las piezas móviles estén lubricadas.

k. Utilice una placa de hierro de 4000x1250x1,0 para iniciar el procesamiento del tamaño de entrada. La distancia entre las ranuras de procesamiento es de 10 mm, 50 mm, 100 mm, 300 mm, 500 mm y 1100 mm, y la profundidad de procesamiento es de 0,5 mm. Una vez finalizado el procesamiento, compruebe la distancia entre cada ranura. La tolerancia admisible dentro de 500 mm es de ±0,1 m y dentro de 1100 mm es de ±0,15 mm.

l. Después de procesar toda la placa, observe si la profundidad de cada ranura es uniforme y si hay líneas de vibración y rebabas visibles en la ranura. A continuación, compruebe si hay hendiduras visibles en el reverso.

f. A continuación, invierta la placa para procesar las ranuras inversas. Las dimensiones son 20 mm, 200 mm, 600 mm y 1000 mm. La profundidad de procesamiento también es de 0,5 mm. Una vez finalizado el procesamiento, compruebe que el error entre las ranuras delantera y trasera sea de ±0,2 mm.

g. Una vez completada la inspección final, verifique si el eje X, el eje Y, el eje Z y el eje W pueden regresar con precisión a la posición de origen.

h. Presione la placa de presión hacia abajo y use un calibrador de espesores para verificar si las abrazaderas coinciden con las aberturas inferiores de las placas de presión y sus aberturas inferiores. Si no es así, debe ajustar los tornillos de ajuste fino superiores para que coincidan.

16.2.Normas y parámetros de inspección de la ranuradora de pórtico.

Las inspecciones de la ranuradora de pórtico son las mismas que las de la ranuradora vertical, salvo por una inspección adicional. La tolerancia desde la punta de la herramienta hasta cualquier punto del banco de trabajo no puede ser superior a 0,03 mm.

17. Fallos comunes y métodos de solución de problemas de las máquinas ranuradoras

17.1. Fallos mecánicos comunes y métodos de solución de problemas de las máquinas ranuradoras verticales y de pórtico

a. Cuando estas dos ranuradoras funcionan constantemente, la placa de presión y las abrazaderas se aprietan constantemente. Al abrirlas, los tornillos de las juntas del cilindro de aceite se aflojan fácilmente (use una llave adecuada para apretarlos de nuevo).

b. Si el operador no recarga combustible con frecuencia y el entorno de trabajo del equipo es relativamente deficiente, entonces las guías lineales, los tornillos de bolas, los cojinetes, los ejes de transmisión, los engranajes y las cremalleras carecerán de aceite lubricante o se verán afectados por el polvo y se dañarán y se tensarán.

c. Hay muchos tornillos de ajuste debajo de la mesa de la ranuradora vertical. Debido a la compresión continua de la placa de presión en la etapa inicial, se creará una cierta holgura. Dentro del mes de uso inicial del equipo, debe usar un comparador de carátula para comprobarlo. Si detecta algún cambio local, ajuste los tornillos de ajuste inferiores para ajustar la mesa. Generalmente, después de uno o dos ajustes, no se observarán cambios.

17.2. Fallos comunes en circuitos y métodos de solución de problemas para máquinas ranuradoras verticales y máquinas ranuradoras de pórtico

a.PLC007 ¡Alarma de dispositivo de control externo!

b. Alarma de límite suave del eje (X, Y, Z, W)

c. alarma de parada de emergencia

17.3. Alarma de parada de emergencia

Presione el interruptor de parada de emergencia en el estado de parada. Después de verificar la situación, suelte el botón de parada de emergencia y presione RESET para reiniciar.

17.4.Si la posición correspondiente del eje Z es demasiado grande cuando.

17.5. El error de seguimiento del eje (X, Y, Z, W) es demasiado grande. Compruebe la rigidez o los parámetros del servo.

a.Verifique el parámetro siguiendo el rango de diseño del valor de error y aumente el siguiente rango de valores.

b. Compruebe si el portaherramientas o el motor están bloqueados.

c. Compruebe si el cableado está desconectado.

d. Modifique los parámetros o desactive la detección de valores de error.

18. Portaherramientas simples y dobles en ranurado

18.1. En las primeras etapas del desarrollo de la ranuradora CNC en V, el eje principal (eje X) se accionaba inicialmente mediante un husillo de bolas de gran paso. Si bien añadimos un soporte protector para la herramienta sobre el husillo, su longitud y peso limitaban la velocidad de movimiento del portaherramientas durante el corte y el retorno. Aumentar la velocidad causaba vibraciones y posible deformación, lo que reducía la eficiencia general del mecanizado. Para solucionar esto, rediseñamos el sistema para que el portaherramientas también pudiera realizar el corte durante el retorno. Esto condujo a la introducción de un portaherramientas doble, lo que mejoró significativamente el rendimiento y la productividad.

18.2. Tras mejoras en el diseño y el proceso de producción, el accionamiento del eje principal (eje x) de la ranuradora se cambió del accionamiento original de husillo de bolas a uno de piñón y cremallera. Dado que el piñón y cremallera soluciona los defectos causados por la transmisión de husillo de bolas, la velocidad de giro del portaherramientas aumenta considerablemente, tanto durante el mecanizado como durante el corte o el retorno. De esta forma, la ranuradora de doble portaherramientas pierde sus ventajas originales.

18.3. Gracias al aumento de velocidad de la ranuradora con un solo portaherramientas, la velocidad de retorno total de 4000 mm solo tarda 2 segundos, y cuenta con un solo portaherramientas. La instalación y el ajuste del mandril en el portaherramientas son mucho más sencillos que en el caso de un portaherramientas doble, especialmente con 4 herramientas. La concentricidad de la cuchilla es fácil de ajustar.

18.4. Debido a que la máquina ranuradora con portaherramientas doble está diseñada con dos portaherramientas y el ancho de un juego de portaherramientas es de 300 mm, cuando el portaherramientas doble está procesando, ya sea que esté procesando o retornando, se deben ingresar 300 mm adicionales de carrera, de modo que el portaherramientas doble recorre 600 mm más que un portaherramientas simple para un viaje de ida y vuelta, lo que desperdicia mucho tiempo de trabajo.

18.5. Debido a que hay 8 cuchillas en los dos juegos de portaherramientas dobles (4 en cada grupo), el equipo exige una concentricidad muy alta durante la depuración, ya que las cuchillas se desgastan constantemente. Además, se pierde tiempo al detener el equipo para cambiar las cuchillas.

18.6. Debido a que la fabricación, el montaje y la puesta a punto de una ranuradora vertical con doble portaherramientas son más complejos que los de una ranuradora vertical con un solo portaherramientas, el coste de producción aumentará, por lo que el precio de venta suele ser superior al de una ranuradora vertical con un solo portaherramientas. El precio de la ranuradora oscila entre 30.000 y 40.000 yuanes.

18.7. En base a los factores anteriores, generalmente recomendamos a los clientes comprar una máquina ranuradora con un solo portaherramientas, porque hemos observado que algunos clientes compran una máquina ranuradora con dos portaherramientas, pero en realidad usan un solo portaherramientas para el procesamiento.

19. Comparación del rendimiento entre la ranuradora vertical y la ranuradora de pórtico

19.1.Cobertura

Las dimensiones de estas dos ranuradoras son básicamente las mismas, pero la altura de la ranuradora vertical es mayor que la de la ranuradora de pórtico, lo que perjudica ligeramente el efecto visual. Generalmente, el espacio en las tiendas es limitado, por lo que los clientes prefieren la ranuradora de pórtico.

19.2. Comodidad de carga y descarga de paneles

a. Dado que el extremo frontal de la ranuradora vertical está abierto, una vez procesada la pieza, el tope trasero envía la chapa metálica al extremo frontal del equipo, lo que facilita al operador subir y bajar de la misma. También existen ranuradoras verticales. El banco de trabajo de la ranuradora es relativamente estrecho y el soporte frontal está diseñado con múltiples bolas universales, lo que permite un movimiento muy flexible de la chapa sobre la plataforma, lo cual resulta muy práctico para procesar chapas más gruesas.

b. La plataforma de trabajo de la ranuradora de pórtico es relativamente grande. Si se procesa una placa entera o una lámina relativamente grande, será más difícil cargar y descargar el material. Además, la placa de acero inoxidable suele tener una película protectora en la parte frontal, de modo que, al mover la lámina, se forma una barrera de fricción entre la película protectora y la superficie de la mesa de trabajo. Si se procesa la lámina, moverla será más laborioso y lento.

19.3. Comparación del rango de procesamiento

La ranuradora vertical puede procesar chapas con un espesor de 0,5 a 6 mm. La ranuradora de pórtico puede procesar chapas con un espesor de 0,5 a 4 mm. La ranuradora vertical puede procesar chapas de hasta 4000 mm de largo x 4000 mm de ancho, y la máquina de pórtico puede procesar chapas de hasta 4000 mm de largo x 1250 mm de ancho.

19.4.Comparación de la velocidad de procesamiento

Debido a que el portaherramientas de la máquina ranuradora vertical es relativamente liviano, su velocidad de funcionamiento será correspondientemente más rápida y también tiene un diseño de portaherramientas doble, lo que ahorrará una cierta cantidad de horas-hombre al procesar las ranuras de densidad de todo el tablero, mientras que la máquina ranuradora de pórtico procesa la viga que necesita moverse, por lo que la velocidad de procesamiento será menor que la de la máquina ranuradora vertical.

19.5.Comparación de ahorro energético

Debido a que el portaherramientas de la ranuradora vertical solo pesa alrededor de 300 kg, mientras que la viga de la ranuradora de pórtico pesa alrededor de 900 kg, durante el procesamiento, el consumo de energía del motor principal será menor para la ranuradora vertical que para la ranuradora de pórtico.

19.6.Comparación de costes de fabricación y precios de venta

Debido a que la ranuradora vertical tiene más piezas, peso, tecnología de procesamiento, tecnología de ensamblaje, etc. que la ranuradora de pórtico y es más complicada, el precio de venta de la ranuradora vertical será más alto que el de la ranuradora de pórtico.

19.7. Comparación entre el mecanizado de piezas y el ranurado frontal y posterior

a. Las ranuradoras verticales y las ranuradoras de pórtico se diferencian principalmente en su funcionamiento. En las ranuradoras verticales, el portaherramientas permanece fijo mientras la chapa se mueve durante el procesamiento. En cambio, las ranuradoras de pórtico tienen un portaherramientas móvil y la chapa permanece fija. La placa de presión de la máquina vertical se mantiene directamente sobre la línea de ranurado, lo que garantiza la estabilidad, mientras que los prensadores laterales y frontales del modelo de pórtico solo sujetan un borde de la chapa. Por lo tanto, tareas como chapas precortadas de máquinas láser, materiales con formas irregulares, ranuras inclinadas o ranuras con perfiles especiales solo pueden ser gestionadas eficazmente por las ranuradoras verticales.

b. Debido a que el portaherramientas de la ranuradora vertical es más liviano que el de la ranuradora de pórtico, su inercia de trabajo también es diferente, por lo que algunas ranuras de punto fijo solo pueden completarse con la ranuradora vertical.

c. Dado que la ranuradora vertical utiliza un tope trasero que empuja o tira de la chapa procesada para moverla, mientras que la chapa de la ranuradora de pórtico no se mueve, al procesar las ranuras frontal y posterior de la chapa, el pórtico permanece abierto. La máquina ranuradora ofrece ciertas ventajas.

e.En base a los factores anteriores, seguimos recomendando productos adecuados para los clientes según sus necesidades.

20. Recomendaciones para la selección de máquinas ranuradoras por parte del cliente

Generalmente recomendamos a los clientes comprar una máquina ranuradora vertical o una máquina ranuradora de pórtico en función de los siguientes puntos.

20.1. Es necesario distinguir el tipo de cliente. Si se utiliza en una tienda, dado que el espacio es relativamente limitado, se procesan grandes ranuras de densidad y se procesan algunas placas delgadas, estos clientes comprarán máquinas ranuradoras de pórtico. Dado que la fábrica es relativamente abierta y procesan algunos de sus propios productos, estos clientes optarán por comprar una máquina ranuradora vertical tras considerar diversos factores.

20.2. Depende del equipo existente del cliente. Si el cliente ya cuenta con una ranuradora de pórtico, se mostrará un ejemplo para ilustrar las ventajas de la ranuradora vertical. Si el cliente ya cuenta con una ranuradora vertical, se explicará la superioridad de la ranuradora de pórtico.

20.3. Al recomendar máquinas, ya sean de tipo vertical o de pórtico, recomendamos las máquinas estándar HSV-4000-1250 y HSL-4000-1250. Gracias a su calidad, nuestro ciclo de producción es rápido y el costo es bajo. Actualmente, estos dos modelos son los más vendidos en el mercado.

21. Elevación y transporte de la máquina ranuradora

21.1. Los orificios de elevación se encuentran detrás de la viga frontal de la ranuradora vertical y en ambos extremos, detrás de la viga portaherramientas. El peso de la ranuradora diseñada se distribuye en la parte inferior y central del equipo, lo que facilita su transporte y elevación. A diferencia de las ranuradoras verticales actuales fabricadas en Guangdong, el centro de gravedad se encuentra completamente en la parte superior, lo que dificulta su elevación y transporte.

21.2. Las orejetas de elevación están soldadas a ambos extremos de la ranuradora de pórtico, y su bancada es de tipo plataforma. Su centro de gravedad se encuentra en la parte inferior del equipo, lo que facilita y asegura su elevación y transporte.

22. Cuidado y mantenimiento de la ranuradora

22.1. Antes de utilizar la ranuradora, limpie el banco de trabajo y demás piezas. Lubrique las piezas móviles principales con aceite. Compruebe si los tornillos de la placa de presión y el portaherramientas están flojos.

22.2. En el modo manual, verifique si el eje X, el eje Y, el eje Y2, el eje Z y el eje W funcionan normalmente.

22.3. Pulse el botón de reinicio y observe si los ejes vuelven al origen con normalidad. Tras la confirmación, introduzca los valores de tamaño e inserte la hoja para su procesamiento.

22.4.Una vez completado el procesamiento, presione el botón de reinicio de una tecla para regresar cada eje a la posición de origen.

22.5. Si el equipo no se utilizará durante un tiempo prolongado, utilice papel protector de aceite para pegarlo en las posiciones de cada riel guía y husillo de bolas o, si es posible, utilice una cubierta protectora de película para cubrir el equipo.

23. Configuración de la máquina ranuradora: entorno, aceite y bomba de aire

23.1. Debido a que la ranuradora es un proceso de corte con el portaherramientas en movimiento, especialmente la ranuradora de pórtico, debido a la vibración de la viga, el suelo debe ser plano y contar con una cimentación de hormigón. Sin embargo, al diseñar la ranuradora, consideramos plenamente estos factores. Diseñamos la ranuradora con un centro de gravedad más bajo, lo que le otorga cierta estabilidad, por lo que generalmente no es necesario instalar tornillos de anclaje.

23.2. Excepto el lado donde el operador realiza la carga y descarga (debe haber suficiente espacio aquí), la distancia entre los otros tres lados y la pared u otro equipo es de un metro. El entorno de trabajo no debe ser demasiado polvoriento y el suelo no debe acumular agua durante mucho tiempo.

23.3. El aceite hidráulico es el mismo que el de las cizallas y dobladoras. Es el aceite hidráulico antidesgaste n.° 46.

23.4.La potencia del modelo de la bomba de aire es la siguiente:

| W-0.9/8 W0.9/12.5 | ||||||||||

| Fuerza | Velocidad | Capacidad | Presión máxima | Tanque de aire | peso | Tamaño del paquete | ||||

| KW | HP | rpm | L/min | CFM | Bar | Yo | Gay | kilogramo | centímetro | |

| 7.5 | 10 | 850 | 900 | 31.8 | 8 | 115 | 160 | 60.8 | 150 | 150*52*100 |

| 7.5 | 10 | 950 | 900 | 31.8 | 12.5 | 178 | 160 | 41.6 | 150 | 150*52*100 |

| V-06/8 | ||||||||||

| Fuerza | Velocidad | Capacidad | Presión máxima | Tanque de aire | peso | Tamaño del paquete | ||||

| KW | HP | rpm | L/min | CFM | Bar | Yo | Gay | kilogramo | centímetro | |

| 4 | 5.5 | 850 | 600 | 21.2 | 8 | 115 | 90 | 23.4 | 110 | 120*46*87 |

24. Tipos de ranuras vs. resultados de flexión

25. Centrarse en las diferencias y principios de Ranuradoras hidráulicas y máquinas ranuradoras neumáticas

Elegimos comprar un sistema hidráulico o neumático, al igual que compramos un coche, ya sea de gasolina o de nueva energía. Ambas máquinas ranuradoras pueden lograr el mismo efecto de ranurado, así que ¿cómo podemos elegir la mejor? Para encontrar la máquina ranuradora adecuada, la analizaremos y compararemos en detalle a partir de los siguientes puntos. Cuando diseñamos y fabricamos el sistema de ranurado, lo hicimos hidráulico, ya que en aquel entonces los componentes neumáticos aún no eran muy populares. Sin embargo, tras muchos años de uso, se han hecho evidentes algunos defectos de la máquina ranuradora hidráulica.

25.1. Comparación de los fenómenos de fugas de aceite y fugas de aire

a. Las máquinas ranuradoras hidráulicas constan de componentes como estaciones hidráulicas, cilindros, tuberías de alta presión y juntas. Estas piezas son propensas a problemas como fugas de aceite y fallos en los cilindros. Por ejemplo, una máquina estándar de 4 metros tiene hasta 64 puntos de fuga potenciales, incluyendo 12 cilindros de placa de presión, 7 cilindros de sujeción y sistemas auxiliares. En las máquinas verticales, cualquier fuga de los cilindros de placa de presión montados en la viga puede contaminar directamente la chapa subyacente, lo cual es inaceptable para los usuarios finales. Además, las fugas de aceite provocan caídas de presión, forzando la bomba de aceite a trabajar en exceso. El desgaste de válvulas, acumuladores, motores o bombas también aumenta los riesgos de mantenimiento y la inestabilidad operativa.

Si elige una ranuradora neumática, no tendrá que preocuparse por estos problemas. Incluso si hay una fuga de aire en el cilindro, la tubería o la junta de la tubería, no causará ningún efecto adverso. Dado que la bomba de aire almacena una gran cantidad de aire, tiene poco impacto en el compresor.

25.2.Comparación de los principios de funcionamiento

a. El diámetro del cilindro de la ranuradora hidráulica es de 25 mm y el de la ranuradora neumática es de 80 mm. La fuerza de palanca del plato de presión de la ranuradora hidráulica es de 1:1, es decir, la fuerza ejercida por el cilindro de aceite sobre el plato de presión es igual. La fuerza de palanca del plato de presión es de 3:1, lo que significa que el empuje del cilindro generará tres veces la presión sobre el plato de presión mediante este principio. Con base en el análisis anterior, la afirmación de que la compresión neumática no es firme no es válida.

b. Costo de fabricación, ya que si se trata de un diseño hidráulico, se añadirán muchos componentes, como una estación hidráulica, un acumulador, un motor, una bomba de aceite, un cilindro de aceite y una tubería de aceite, lo que incrementará el costo del material y la mano de obra, y debe estar equipado. Se incluye un compresor de aire. Si se utiliza una ranuradora neumática, no se necesitarán los componentes anteriores; solo se necesitan un compresor de aire, varios cilindros y tuberías de aire.

c. Costo de uso. Si se trata de una ranuradora hidráulica, es necesario agregar aceite hidráulico n.° 46, limpiar el tanque y cambiar el aceite hidráulico regularmente. Las ranuradoras neumáticas no requieren este gasto.

d. Los costos de mantenimiento de las ranuradoras hidráulicas suelen ser elevados, ya que componentes clave como la estación hidráulica, el depósito de aceite, los cilindros y las juntas de las tuberías son fabricados a medida por el fabricante. Cuando surgen problemas, las piezas de repuesto no se pueden conseguir en el mercado y deben comprarse directamente al proveedor original, a menudo a precios muy elevados. Por el contrario, las ranuradoras neumáticas utilizan componentes estándar como cilindros, electroválvulas y tuberías de aire, que son fáciles de conseguir y asequibles. Además, si un fabricante descataloga un modelo hidráulico específico, las piezas de repuesto pueden quedar indisponibles, lo que conlleva reparaciones costosas y prolongadas que pueden paralizar la producción por completo.

Con base en el análisis anterior, creemos que las ranuradoras neumáticas también son la dirección del desarrollo futuro. Nuestra empresa produce dos modelos de ranuradoras hidráulicas y neumáticas, y hemos diseñado máquinas hidráulicas y neumáticas, tanto verticales como de pórtico. Tanto las ranuradoras como las de pórtico utilizan la misma bancada.