Centrum dokumentacji

Kompleksowe instrukcje techniczne i przewodniki, które pomogą Ci opanować obsługę maszyn HARSLE i zoptymalizować wydajność obróbki metali

Do czego służy maszyna do rowkowania blach?

- 1. Cel i zastosowanie projektowania i produkcji maszyn do rowkowania

- 2. Klasyfikacja i tryby przetwarzania maszyn do rowkowania

- 3. Kategorie kompresji i zaciskania maszyn do rowkowania

- 4. Struktura maszyny CNC do rowkowania w kształcie litery V

- 5. Zasady działania i sterowania maszyną CNC do rowkowania V

- 6. Zasada działania płyty dociskowej maszyny do rowkowania

- 8. Zasada rowkowania i zmiany arkuszy

- 9.Wybór ostrza i wymagania dotyczące kąta natarcia podczas rowkowania

- 10. Zasada mechaniczna maszyny do rowkowania

- 11. Struktura elektryczna i dystrybucja maszyny do rowkowania

- 12. Zasady hydrauliczne i pneumatyczne maszyny do rowkowania

- 13. Tabela konfiguracji maszyny do rowkowania blachy V

- 14. Parametry techniczne maszyny do rowkowania

- 15. Specyfikacje i modele maszyn do rowkowania

- 16. Normy i parametry kontroli fabrycznej maszyn do rowkowania

- 17. Typowe usterki i metody rozwiązywania problemów z maszynami do rowkowania

- 18. Pojedyncze i podwójne uchwyty narzędziowe do rowkowania

- 19. Porównanie wydajności pionowej maszyny do rowkowania i bramowej maszyny do rowkowania

- 21. Podnoszenie i transport maszyny do rowkowania

- 22. Pielęgnacja i konserwacja maszyny do rowkowania

- 23. Konfiguracja maszyny do rowkowania: środowisko, olej i pompa powietrza

- 24. Rodzaje rowków a wyniki gięcia

- 25. Skup się na różnicach i zasadach działania hydraulicznych i pneumatycznych maszyn do rowkowania

- Demo wideo

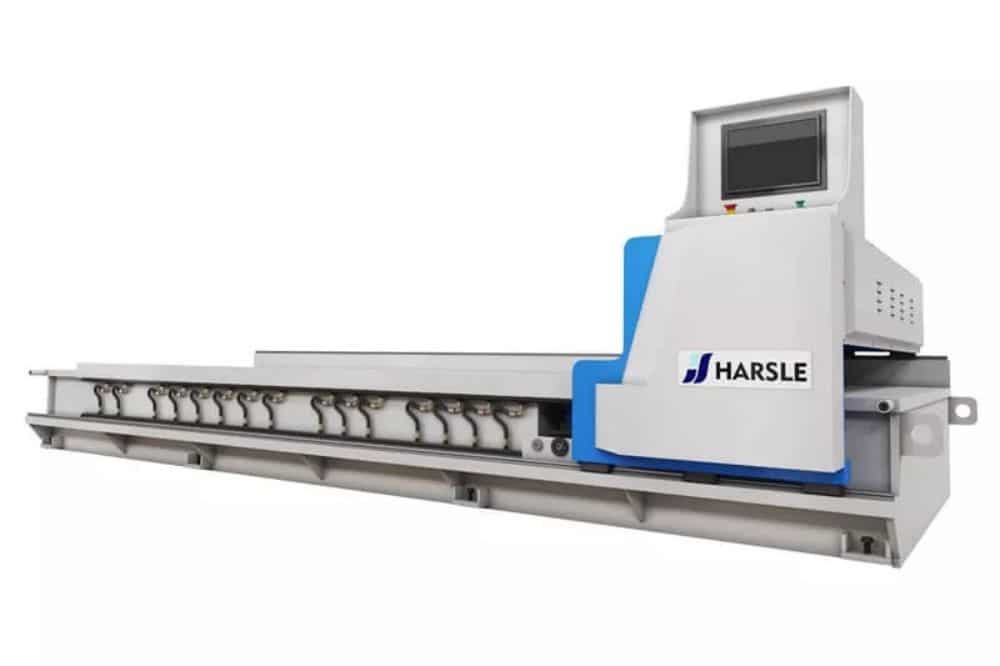

Kiedy pracuję nad złożonymi projektami obróbki metalu, Maszyny do rowkowania blachy Często stają się kluczowym elementem procesu. Maszyny te są zaprojektowane do wykonywania głębokich, wąskich rowków w panelach z blachy, umożliwiając uzyskanie czystych, precyzyjnych gięcia i zagięć kątowych. Jeśli zastanawiasz się, dlaczego rowkowanie jest konieczne, skoro istnieją prasy krawędziowe i zaginarki, ten przewodnik opowie Ci o wyjątkowej roli, jaką odgrywają te maszyny w zwiększaniu dokładności gięcia, estetyki i ogólnej wydajności produkcji.

Wraz z dynamicznym rozwojem chińskiego sektora przemysłowego, zapotrzebowanie na wyższą precyzję gięcia blach stale rośnie. Aby sprostać coraz bardziej rygorystycznym normom estetycznym i funkcjonalnym, wiele firm stosuje obecnie… wstępne rowkowanie Proces rowkowania, zwłaszcza rowków w kształcie litery V i U, stał się niezbędny do uzyskania ostrych gięcia i czystego wykończenia. Wraz z rozwojem standardów projektowych, coraz więcej branż – w tym sektorów zaawansowanych technologii – stosuje tę technikę. Kluczowe obszary zastosowań obejmują przemysł lekki, urządzenia elektryczne, motoryzację, obróbkę stali nierdzewnej, architekturę, artykuły kuchenne, wentylację, przemysł lotniczy i kosmiczny, windy i wiele innych. Rowkowanie umożliwia również fazowanie krawędzi, cięcie i niestandardowe metody obróbki powierzchni w celu poprawy jakości produktu.

1. Cel i zastosowanie projektowania i produkcji maszyn do rowkowania

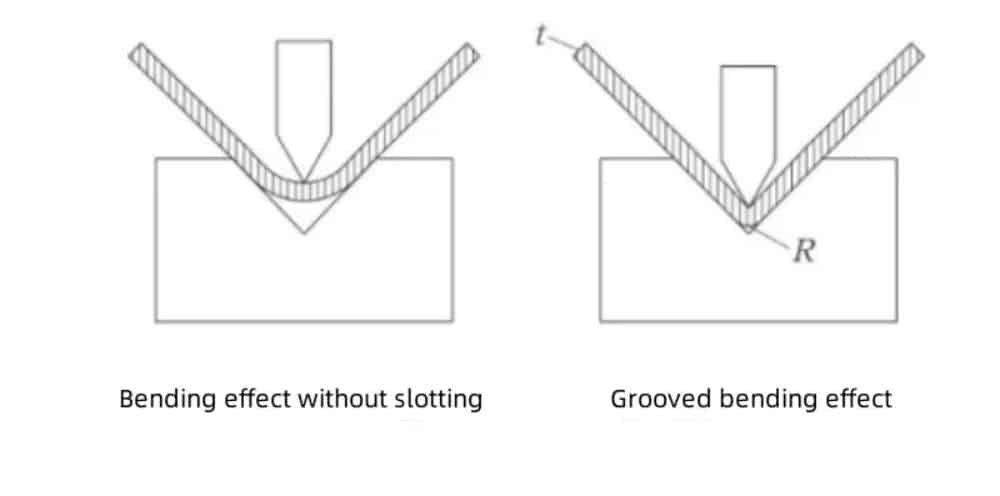

1.1 Po maszyna do rowkowania Wykonuje rowki w kształcie litery V na arkuszu, co ułatwia formowanie kąta gięcia arkusza podczas procesu gięcia, a kąt R po formowaniu jest bardzo mały. Obrabiany przedmiot nie ulega łatwo skręceniu ani odkształceniu, a prostoliniowość, kąt, dokładność wymiarowa i wygląd przedmiotu obrabianego po gięciu i formowaniu pozwalają na osiągnięcie dobrych rezultatów.

1.2 Po wykonaniu rowków w kształcie litery V przez rowkarkę, wymagana siła gięcia zostanie zmniejszona, dzięki czemu długie i grube arkusze można giąć na giętarce o mniejszym tonażu. Zmniejszy to zużycie energii przez maszynę.

1.3 Maszyna do rowkowania może również wykonywać wstępnie pozycjonowane znakowanie arkusza, dzięki czemu obrabiany przedmiot może zapewnić wysoką dokładność rozmiaru krawędzi gięcia w trakcie procesu gięcia.

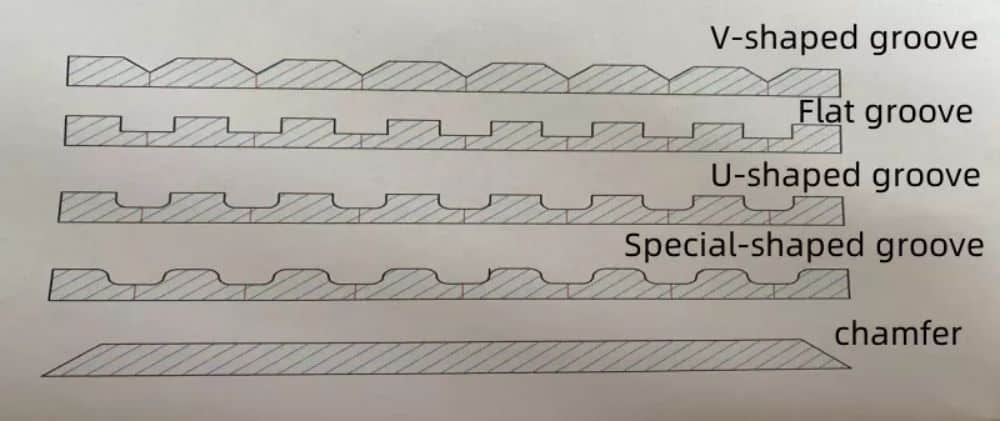

1.4 Zgodnie ze specjalnymi wymaganiami procesu rowkowania, maszyna rowkująca może obrabiać rowki w kształcie litery U na powierzchni niektórych arkuszy, dzięki czemu obrobiona powierzchnia może być piękna, antypoślizgowa i praktyczna do łączenia.

2. Klasyfikacja i tryby przetwarzania maszyn do rowkowania

2.1. Maszyny do rowkowania dzielą się na dwie kategorie: maszyny do rowkowania dyskretnego i maszyny do rowkowania bramowego (poziomego).

2.2. Pionowe maszyny do rowkowania obejmują maszyny z pojedynczym i podwójnym uchwytem narzędziowym. Maszyna z pojedynczym uchwytem narzędziowym wykorzystuje rowkowanie prawostronne. Maszyny z podwójnym uchwytem narzędziowym można podzielić na maszyny do rowkowania prawostronnego i lewostronnego. Można ich również używać z dwoma uchwytami narzędziowymi do jednoczesnego rowkowania prawostronnego i lewostronnego. Mogą również wykorzystywać dwukierunkowe rowkowanie w przód i w tył.

2.3. Rowkarki bramowe można podzielić na rowkarki jednonapędowe i dwunapędowe. Obie rowkarki wykorzystują tryb obróbki prawostronnej.

Szybka maszyna do rowkowania bramowego

Szybkoobrotowa pionowa maszyna do rowkowania z podwójnym nożem

Szybkoobrotowa pionowa maszyna do rowkowania z jednym nożem

3. Kategorie kompresji i zaciskania maszyn do rowkowania

3.1. Maszyny do rowkowania pionowego można podzielić na urządzenia hydrauliczne, pneumatyczne i mieszające gaz z cieczą.

3.2.Maszynę do rowkowania bramowego, podobnie jak maszynę do rowkowania pionowego, można również podzielić na urządzenie hydrauliczne, urządzenie pneumatyczne i urządzenie mieszające gaz z cieczą.

4. Struktura maszyny CNC do rowkowania w kształcie litery V

4.1. Rowkarki pionowe można podzielić na dwa typy: spawane na całej powierzchni i spawane na śruby. Ponieważ połączenia śrubowe powodują luzy i odkształcenia połączeń podczas podnoszenia i transportu sprzętu, zazwyczaj stosuje się spawanie na całej powierzchni. Główne, spawane, duże części łoża maszyny są odpuszczane gazem ziemnym w celu wyeliminowania naprężeń. Po spawaniu, cała maszyna jest obrabiana za pomocą bramowego centrum obróbczego CNC.

4.2. Maszyna bramowa do rowkowania wykorzystuje technologię spawania całego korpusu. Całe łoże i brama są hartowane gazem ziemnym w celu wyeliminowania naprężeń, a następnie cała maszyna jest obrabiana za pomocą bramowego centrum obróbczego CNC.

4.3. Konstrukcja korpusu pionowej maszyny do rowkowania składa się z lewej i prawej kolumny, stołu roboczego, płyty dociskowej podpórki narzędzia, belki poprzecznej, ramy tylnego przyrządu pomiarowego, podpórki narzędzia do planowania i innych głównych komponentów.

4.4. Konstrukcja korpusu maszyny bramowej do rowkowania składa się z głównych komponentów, takich jak stół roboczy, rama bramy i podpórka narzędzia.

4.5.Pionowe i bramowe maszyny do rowkowania nie tylko eliminują naprężenia, ale także zapewniają doskonałe efekty malowania dzięki piaskowaniu.

4.6. Panele stołu roboczego pionowych i bramowych maszyn do rowkowania są w całości spawane ze stali nr 45. Rama jest spawana z blachy stalowej Q345. Cała obrabiarka charakteryzuje się dobrą sztywnością, wytrzymałością i trwałością.

5. Zasady działania i prowadzenia Maszyna do rowkowania CNC V

5.1.Napęd roboczy pionowej maszyny do rowkowania

a. Stół roboczy maszyny do rowkowania ma wysokość około 850 mm. Powierzchnia robocza została wykonana z wytrzymałego materiału 9CRSI, umieszczonego pod torem roboczym uchwytu narzędzia, o twardości chromu 47-50 stopni, co zapewnia trwałość powierzchni roboczej.

b. Układ napędowy maszyny do rowkowania składa się z czterech osi: X, Y, Z i W. Osie X, Z i W są zamontowane na belce płyty dociskowej. Oś X odpowiada za cięcie i kontroluje długość obróbki blachy. Napędzana jest przez 3-modułową zębatkę śrubową, przekładnię śrubową ze stopu, silnik wrzeciona o mocy 5,5 kW oraz przekładnię planetarną o przełożeniu 1:5. Osie Z i W wykorzystują 32-milimetrowe śruby kulowe z podwójnymi nakrętkami, napędzane serwomotorami o mocy 1 kW i prowadzone za pomocą szyn jaskółczego ogona oraz sprzęgieł. Oś Y, zamontowana na ramie zderzaka tylnego, zarządza odstępem między rowkami i wykorzystuje 32-milimetrową śrubę kulową, 30-milimetrową prowadnicę liniową, 8-milimetrowy pasek synchroniczny, koło pasowe 1:2 i serwomotor o mocy 2 kW.

5.2.Napęd roboczy maszyny bramowej do rowkowania

a. Platforma robocza rowkarki została zaprojektowana na wysokość około 700 mm, co umożliwia jej płynne podnoszenie przez dwie osoby i bezproblemowy załadunek. Lewa i prawa główna oraz pomocnicza prowadnica liniowa są zaprojektowane do montażu po obu stronach stołu roboczego. Rowkarka bramowa z pojedynczym napędem. Listwa zębata jest zamontowana po stronie sterowania. Listwa zębata rowkarki bramowej z podwójnym napędem jest zamontowana po obu stronach stołu roboczego.

b. Maszyna do rowkowania posiada cztery osie napędowe: X, Y1, Y2 i Z. Oś X, zamontowana na bramie, jest główną osią cięcia, sterującą długością obróbki. Napędzana jest silnikiem wrzeciona o mocy 5,5 kW, reduktorem 1:5, paskiem zębatym 8 mm, kołami pasowymi 1:1, kołami zębatymi śrubowymi i listwą zębatą. Oś Y1 steruje ruchem uchwytu narzędzia w lewo i w prawo, wykorzystując serwomotor o mocy 1 kW, pasek 8 mm, koła pasowe 1:1,5, śrubę kulową 32 mm i podwójne prowadnice liniowe. Oś Y2 napędza przednią stopkę dociskową, zsynchronizowaną z Y1, wykorzystując podobne komponenty, ale zamontowane wewnątrz podstawy maszyny. Oś Z zarządza pionową głębokością cięcia, napędzana serwomotorem 1 kW, śrubą kulową 32 mm i prowadnicami liniowymi.

c. Jeśli maszyna do rowkowania jest zaprojektowana z dwoma napędami i zostanie dodana oś X2, oś X2 będzie zaprojektowana tak, aby pracować synchronicznie z osią X1.

6. Zasada działania płyty dociskowej maszyny do rowkowania

6.1.Zarówno pionowe maszyny do rowkowania, jak i bramowe maszyny do rowkowania mogą być zaprojektowane do sprężania hydraulicznego, sprężania pneumatycznego i sprężania mieszanego gazu i cieczy, i mogą być zaprojektowane z tym samym łożem.

6.2.Zasada prasowania i zaciskania pionowej rowkarki.

a. Płyta dociskowa pionowej maszyny do rowkowania jest zamontowana na belce płyty dociskowej. Jej położenie montażowe znajduje się poniżej belki płyty dociskowej. Wysokość otwarcia płyty dociskowej można swobodnie regulować w zależności od grubości obrabianego arkusza. Płyta dociskowa jest zaprojektowana tak, aby można ją było ściskać całkowicie lub pojedynczo.

b. Zacisk pionowej maszyny do rowkowania jest zamontowany na belce poprzecznej zderzaka tylnego, a wysokość jego rozwarcia można swobodnie regulować w zależności od grubości obrabianego arkusza. Zaciski są zaprojektowane zarówno do zaciskania pełnego, jak i pojedynczego. Dolny otwór zacisków jest wyposażony w miedzianą płytę. Płaszczyzna miedzianej płyty jest zlicowana z powierzchnią stołu roboczego, co zapewnia swobodny posuw.

c. Cylinder płyty dociskowej (cylinder) jest zamontowany wewnątrz belki płyty dociskowej, co zapewnia bezpieczeństwo i estetykę. Przewód olejowy i przewód powietrza są również połączone wewnętrznie równolegle.

d. Siłownik zaciskowy (zazwyczaj przeznaczony do zaciskania pneumatycznego, ponieważ ciśnienie wymagane do przesunięcia materiału zaciskowego jest bardzo niskie) jest zamontowany wewnątrz tylnej belki zderzakowej, która również może pełnić funkcję ochronną i estetyczną. Przewód olejowy i przewód powietrza są również połączone wewnętrznie równolegle.

Przednia, pomocnicza płyta dociskowa jest umieszczona przed stołem roboczym, aby ułatwić zaciskanie. W pionowych rowkarkach jednogłowicowych, które wykonują cięcie z prawej strony, płyta dociskowa jest zamocowana po prawej stronie. W dwugłowicowych, które tną jednocześnie z obu stron, stosuje się dwie pomocnicze płyty dociskowe – jedną zamocowaną po prawej stronie i jedną ruchomą po lewej. Lewa płyta reguluje się poprzecznie w zależności od długości i rozmiaru arkusza. Regulacja odbywa się ręcznie wzdłuż liniowej szyny prowadzącej zamontowanej przed stołem roboczym, a po prawidłowym ustawieniu jest ona bezpiecznie blokowana śrubami.

6.3. Zasada działania bocznej płyty dociskowej i przedniej stopki dociskowej maszyny bramowej do rowkowania

a. Płyta dociskowa frezarki bramowej jest zamontowana z boku stołu roboczego, po stronie operatora. Wysokość otwarcia płyty dociskowej można swobodnie regulować w zależności od grubości obrabianego arkusza.

b. Urządzenie mocujące płytę bramową rowkarki jest zamontowane na dwóch polerowanych prętach wewnątrz pod łożem. Może się ono przesuwać w przód i w tył, dociskając w zależności od rozmiaru obrabianego arkusza.

c. Cylinder płyty dociskowej jest zainstalowany poniżej płyty dociskowej, a cylinder olejowy i przewód powietrza są również połączone równolegle poniżej.

d. Cylinder ze sklejki jest montowany w tym samym miejscu, co sklejka. Ponieważ cylinder ze sklejki jest oddzielnym cylindrem, do podłączenia potrzebny jest tylko jeden wąż wysokociśnieniowy.

7. Zasada działania maszyny do rowkowania blachy

7.1.Zasada działania Maszyna do rowkowania blachy w kształcie litery V

a. Najpierw wprowadź dane dotyczące długości i grubości płyty obróbczej, odległości rowka, który ma zostać poddany obróbce, oraz głębokości rowka obróbczego do interfejsu systemu.

b. Następnie arkusz jest podawany do zacisku pozycjonującego, a następnie przesuwany do pomocniczej płyty dociskowej na stole roboczym i mocno zaciskany. Zacisk przesuwa arkusz do pozycji pierwszego rowka. Płyta dociskowa naciska automatycznie, a oś Z uchwytu narzędzia przesuwa się na wymaganą głębokość w oparciu o grubość arkusza i specyfikację rowka. Oś X wykonuje następnie cięcie w oparciu o zaprogramowaną długość i głębokość rowka. Po zakończeniu pierwszego rowka oś Z unosi się, a oś X powraca do punktu początkowego. Płyta dociskowa unosi się, oś Y przesuwa arkusz do następnej pozycji, a cykl powtarza się dla wielu rowków.

c. Po przetworzeniu każdego rowka oś Y automatycznie przesunie materiał do pierwotnej pozycji podczas podawania, zacisk automatycznie się otworzy, a następnie materiał zostanie wyjęty.

d. Zasada działania pionowej rowkarki z podwójnym podtrzymką narzędziową. Ponieważ pionowa rowkarka z podwójnym podtrzymką narzędziową musi rowkować w przód i w tył lub w tym samym kierunku, konieczne jest działanie w trybie obróbki z pojedynczym podtrzymką narzędziową, przy jednoczesnym przesuwaniu przedniej części stołu roboczego. Pomocnicza płyta dociskowa po lewej stronie przesuwa się do końca obrabianego arkusza w celu dodatkowego dociśnięcia. Zasada działania jest taka sama jak w przypadku pojedynczego uchwytu narzędziowego.

e. Niezależnie od tego, czy jest to pionowa rowkarka z pojedynczą głowicą, czy też z dwiema głowicami, podczas procesu cięcia pistolet pneumatyczny będzie się poruszał w celu zdmuchnięcia wiórów powstałych po obróbce, a także w celu schłodzenia ostrza obrabiającego.

7.2. Zasada działania maszyny bramowej do rowkowania

a. Najpierw wprowadź dane do interfejsu systemu, uwzględniając długość i grubość obrabianego arkusza, odległość rowka do obróbki oraz głębokość obrabianego rowka (w celu uzyskania szczegółowych informacji zapoznaj się z instrukcją obsługi systemu).

b. Następnie umieść arkusz materiału na bocznej płycie dociskowej stołu roboczego, przesuń przedni koniec do przedniej stopki dociskowej osi Y2 i naciśnij przycisk dociskowy. W tym momencie boczna płyta dociskowa mocno dociśnie arkusz.

c. Po naciśnięciu przycisku start, osie Y1 i Y2 poruszają się synchronicznie, aby wyrównać się z pierwszym położeniem rowka na arkuszu. Ponowne naciśnięcie przycisku aktywuje oś Z, która dosuwa się do wymaganej głębokości, w zależności od grubości arkusza i specyfikacji rowka. Belka osi X rozpoczyna cięcie, a długość rowka jest określana na podstawie rozmiaru arkusza i głębokości cięcia, definiując liczbę przejść. Po zakończeniu pierwszego rowka zacisk Y2 zostaje zwolniony, a oś Z unosi uchwyt narzędzia. Maszyna przesuwa się następnie do następnego położenia rowka. W przeciwieństwie do pionowych maszyn rowkujących, w których arkusz jest ruchomy, modele bramowe utrzymują arkusz nieruchomo i przesuwają belkę uchwytu narzędzia.

8. Zasada rowkowania i zmiany arkuszy

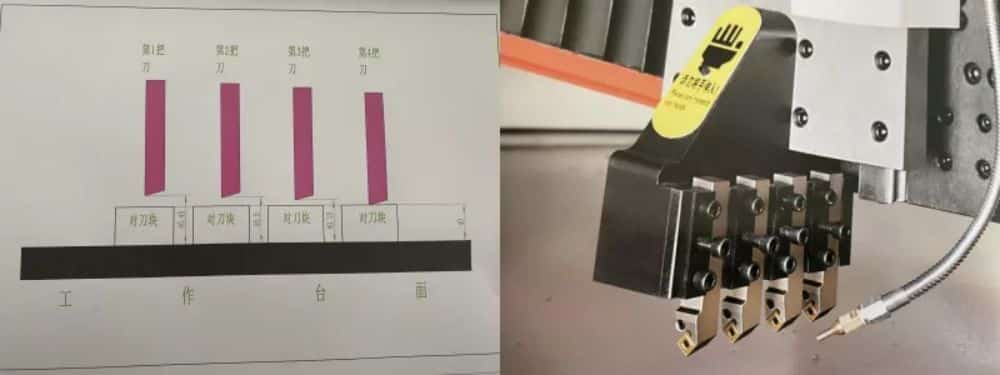

8.1. Uchwyt narzędziowy pionowej rowkarki z pojedynczym uchwytem narzędziowym składa się z formy nożowej, w której można zamontować 4 listwy nożowe ze stopu. Forma nożowa może być zaprojektowana do jednoczesnego montażu 4 noży ze stopu, 4 noży ze stali białej lub do jednoczesnego montażu noży ze stopu i noży ze stali białej.

a. Analizując 4 noże ze stopu, ostrza ze stopu są instalowane na 4 trzonkach noży jednocześnie. Podczas instalowania trzonków noży, pod końcówką noża znajduje się płytka montażowa noża. Czwarty nóż ma taką samą wysokość jak płytka noża, a trzeci nóż jest wyższy od noża. Wysokość płytki wynosi 0,15 mm, drugi nóż jest o 0,25 mm wyższy niż płytka noża, a pierwszy nóż jest o 0,35 mm wyższy niż płytka noża. Odległość kontrolna tych noży może być kontrolowana za pomocą szczelinomierza. Jednocześnie końcówki tych 4 noży muszą znajdować się na tej samej linii prostej, w przeciwnym razie standardowy rowek nie może zostać wytworzony.

b. Sposób montażu noża ze stali białej jest taki sam jak w przypadku noża ze stopu.

8.2. Metoda montażu trzpienia narzędziowego i uchwytu narzędziowego w osi Z pionowej rowkarki z podwójnym uchwytem narzędziowym jest taka sama, jak metoda montażu w osi Z pojedynczego uchwytu narzędziowego. Metoda montażu osi W jest taka sama jak w osi Z, ale kierunek montażu trzpienia narzędziowego jest odwrotny.

8.3.Metoda montażu trzpienia narzędziowego w bramowej maszynie do rowkowania jest taka sama jak w pionowej maszynie do rowkowania z pojedynczym narzędziem.

8.4.Po zamontowaniu trzpienia narzędziowego dowolnej maszyny do rowkowania uchwyt narzędziowy może wykonywać obróbkę skrawaniem zgodnie z instrukcjami systemu i napędem głównego silnika osi X.

8.5. Głębokość rowkarki i wielkość posuwu każdej osi Z są kontrolowane przez system.

8.6. Blachy z natury charakteryzują się naprężeniami wewnętrznymi, a część z nich jest uwalniana podczas procesu rowkowania. W rezultacie blacha może ulec wygięciu wzdłuż linii środkowej rowka. W przypadku wykonywania wielu rowków w wąskich odstępach na tej samej blasze, to wygięcie staje się bardziej widoczne – zjawisko to powszechnie nazywane jest „walcowaniem blach”. Na stopień tego odkształcenia wpływa kilka kluczowych czynników: 1) ostrość końcówki narzędzia, 2) koncentryczność montażu końcówki, 3) prędkość obrotowa uchwytu narzędzia (choć jej wpływ jest minimalny), 4) grubość blachy oraz 5) głębokość rowka poddawanego obróbce.

9.Wybór ostrza i wymagania dotyczące kąta natarcia podczas rowkowania

9.1. W normalnych warunkach, w celu zwiększenia wydajności obróbki rowków, klienci będą używać ostrzy ze stopu do cięcia. Ostrza ze stopu są odporne na wysokie temperatury i mogą zwiększyć prędkość cięcia w osi X.

9.2. Ze względu na hartowność noża stopowego, nie jest on odporny na uderzenia. Dlatego obróbka nożami formującymi stop nie jest generalnie zalecana do obróbki grubych blach.

Noże profilowe można podzielić na noże płasko-kątowe i noże o krzywoliniowym kształcie. Noże płasko-kątowe charakteryzują się większą odpornością na uderzenia niż noże o krzywoliniowym kształcie. Nie zaleca się używania noża o krzywoliniowym kształcie do obróbki blach o grubości powyżej 1 mm.

9.3. Nóż do formowania stopów ma cztery narożniki 90° z każdej strony, co daje łącznie osiem użytecznych końcówek. Jeśli jeden narożnik ulegnie zużyciu, pozostałych siedem można obrócić i wykorzystać – pod warunkiem, że nie zostaną uszkodzone w wyniku uderzenia. Ponieważ kąt cięcia wynosi 90°, kąt rowka również wynosi 90°. Jednak podczas gięcia blachy często ulegają sprężynowaniu, co wymaga, aby kąt gięcia przekraczał 90°, aby uzyskać ostateczny, precyzyjny kąt. To nadmierne wygięcie powoduje ściśnięcie dwóch narożników rowka V, co jest częstą wadą noży do formowania stopów do rowkowania, szczególnie w zastosowaniach precyzyjnych.

9.4. W normalnych warunkach, jeśli klienci obrabiają grube blachy metalowe (powyżej 2 mm), zaleca się stosowanie noży ze stali białej. Wadą noży ze stali białej jest brak odporności na wysokie temperatury, co znacznie zmniejsza prędkość obróbki w osi X. Zalety noży ze stali białej: Są odporne na uderzenia i można je ciąć i szlifować pod dowolnym kątem, od 30° do 120°.

9.5. Podczas obróbki płyt żelaznych, fornirów aluminiowych, płyt aluminiowo-plastikowych, płyt z tworzyw sztucznych i płyt akrylowych zalecamy stosowanie noży ze stali białej. Ponieważ rowek do usuwania wiórów w nożu ze stali białej można swobodnie szlifować pod kątem sprzyjającym usuwaniu wiórów.

9.6.Zaleca się stosowanie noży ze stopów metali oraz noży ze stali białej.

a. Jeśli chodzi o noże ze stopów metali, polecamy marki Taegutec i KORLOY, dwie importowane z Korei Południowej.

b. W przypadku noży ze stali białej zazwyczaj polecamy noże ze stali białej o wysokiej zawartości kobaltu, importowane ze Szwecji.

c. W przypadku uchwytów narzędziowych ze stopów zalecamy uchwyty narzędziowe Hanshiba i PSDNN2020K12.

9.7.Zalecamy, aby podczas gięcia blachy rowkowanej wymagany kąt formy do gięcia wynosił 83° dla formy dolnej i 80° dla formy górnej.

10. Zasada mechaniczna maszyny do rowkowania

10.1. Zasada mechaniczna pionowej maszyny do rowkowania

a. Prawa kolumna maszyny do rowkowania jest wyposażona w spawanie ramowe, które zapewnia stabilność spawania między stołem roboczym, belką płyty dociskowej i belką przednią. Na obu końcach lewej i prawej kolumny znajdują się 4 zestawy śrub kotwiących, które umożliwiają regulację poziomu urządzenia.

b. Stół roboczy i rama tylnego zderzaka rowkarki to integralne konstrukcje spawane, co zapewnia równoległość i pionowość po zakończeniu obróbki. Główna konstrukcja stołu roboczego to kwadratowa, spawana skrzynia. Zapewnia to stabilność płyty dociskowej i zmniejsza osiadanie stołu roboczego pod wpływem nacisku płyty. Pod stołem roboczym znajdują się 4 zestawy śrub regulacyjnych, które umożliwiają regulację poziomu sprzętu i pełnią funkcję podparcia pośrodku stołu roboczego.

c. Pod panelem stołu roboczego znajdują się zestawy śrub regulacyjnych, które służą głównie do regulacji odległości od blatu stołu do każdego punktu pod trajektorią ruchu końcówki narzędzia (regulacja z dokładnością do plus/minus 0,03 mm). Gwarantuje to, że głębokość każdego punktu obrabianego arkusza pozostaje taka sama.

d. Belka płyty dociskowej wykorzystuje kwadratową konstrukcję spawaną skrzynkowo, co znacznie zwiększa jej ogólną sztywność i zapewnia stabilność materiału po obróbce. Taka konstrukcja pomaga zapobiegać kierunkowemu zginaniu lub deformacji przedmiotu obrabianego podczas rowkowania. Zapewnia również stabilny ruch uchwytów narzędziowych w osiach Z i X, minimalizując nierówności powierzchni gotowego rowka. Płyta dociskowa jest zamontowana pod belką, co zapewnia precyzyjne równoległe ustawienie względem belki poprzecznej i stołu roboczego. W podstawę płyty dociskowej wbudowane są śruby regulacyjne, umożliwiające precyzyjną regulację obu końców w celu dopasowania do wysokości stołu roboczego, skutecznie redukując wgniecenia na blasze podczas prasowania.

e. Belka zderzaka tylnego jest również zaprojektowana jako kwadratowa konstrukcja skrzynkowa, aby zapewnić równoległość i pionowość po obróbce. Docisk jest na niej zamontowany. Na gnieździe docisku znajdują się również śruby regulacyjne. Gdy zacisk zaciska arkusz, a materiał nie jest równoległy, można go precyzyjnie wyregulować.

f. Uchwyt narzędzia jest integralnie wykonany z kawałka stali nr 45, a jego część jaskółczy ogon jest integralnie cięta drutem, co zapewnia dokładność docierania się części stykowej jaskółczego ogona.

g. Płyta mocująca uchwytu narzędziowego jest również wykonana ze stali nr 45 i obrabiana metodą cięcia drutem. Zapewnia to równoległość między nożami. Wymagania są tutaj bardzo wysokie. Jeśli powierzchnia montażowa, na której zamontowane są cztery listwy narzędziowe, nie leży na tej samej linii poziomej, cztery końcówki narzędzi nie będą w linii prostej, a wykonany w ten sposób rowek będzie nieodpowiedni.

h. Dwa punkty końcowe uchwytu narzędziowego osi X są zaprojektowane tak, aby były wyposażone w elastyczną gumę antykolizyjną, ponieważ moc silnika osi X jest stosunkowo duża. Bez takiego zabezpieczenia konstrukcyjnego, w przypadku awarii osi X, szczelina między osią X a lewą i prawą kolumną może ulec silnemu zderzeniu, a nawet zniszczeniu.

i. Oś Z została również zaprojektowana z wewnętrznym, sztywnym ogranicznikiem, który służy do kontrolowania skoku osi Z i dolnej granicy osi Z. Jeśli miękki ogranicznik osi Z zawiedzie, sztywny ogranicznik odegra istotną rolę, zabezpieczając stół roboczy przed wcięciem ostrego noża.

10.2.Zasada mechaniczna maszyny bramowej do rowkowania

a. Łoże frezarki bramowej jest integralnie spawane. Dwie strony łoża stanowią płytę główną, która głównie podtrzymuje blat stołu. Pod blatem stołu znajduje się kilka przyspawanych żeber wzmacniających, dzięki czemu konstrukcja ramy skrzyni ładunkowej zapewnia wytrzymałość i stabilność całego łoża. Na spodzie łoża znajduje się 8 zestawów śrub kotwiących, zaprojektowanych i przyspawanych, w celu regulacji równoległości łoża.

b. Konstrukcja suwnicy stanowi połączenie płyty głównej i płyty wzmacniającej, a spawanie ramy zapewnia wytrzymałość i stabilność suwnicy. Główny silnik napędowy i reduktor są zamontowane wewnątrz suwnicy.

c. Boczna płyta dociskowa zamontowana jest po stronie roboczej łoża maszyny i jest popychana i dociskana przez cylinder olejowy (lub cylinder) za pomocą sprężyny powrotnej.

d. Przednia stopka dociskowa jest zamontowana na polerowanym pręcie osi Y2. Jej trajektoria ruchu jest kontrolowana przez prostoliniowość polerowanego pręta. Na stole roboczym znajduje się wycięcie, znajdujące się naprzeciwko środka polerowanego pręta.

e. Uchwyt narzędziowy w osi Z jest zamontowany na belce poprzecznej, a płyta uchwytu narzędziowego jest zamontowana na dwóch liniowych szynach prowadzących. Zmniejsza to odstęp między uchwytem narzędziowym poruszającym się w górę i w dół oraz redukuje drgania generowane przez uchwyt narzędziowy podczas obróbki i cięcia.

e.Wał napędowy został zaprojektowany z użyciem importowanych łożysk, aby zagwarantować stabilność i trwałość osi X w trakcie pracy.

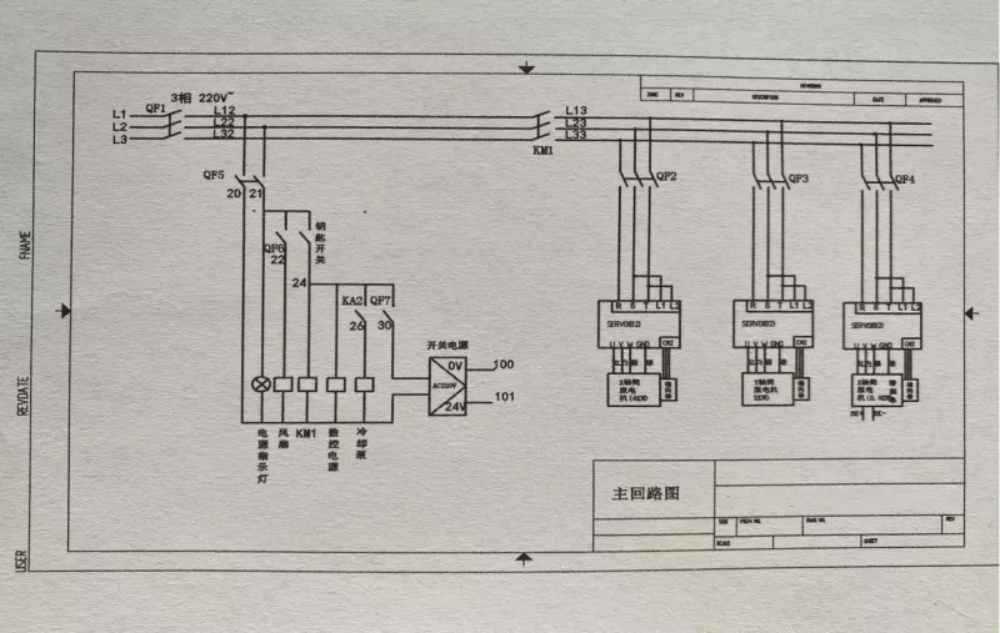

11. Struktura elektryczna i dystrybucja maszyny do rowkowania

11.1.Struktura elektryczna i rozkład pionowych rowkarek

a. Główne podzespoły elektryczne maszyny do rowkowania obejmują układ sterowania (typ z ekranem dotykowym i przyciskami cyfrowymi), sterownik, transformator, przełącznik sterujący, czujnik zbliżeniowy, transformator, płytkę IO, rezystor, superelastyczny kabel, przekaźnik, wyłącznik automatyczny.

b. System jest instalowany po stronie roboczej maszyny do rowkowania. Dostępne są dwie metody instalacji: podwieszana, ruchoma oraz obrotowa, na ramieniu żurawia. Wygodna dla użytkownika wysokość robocza może być dostosowana do wymagań klienta.

c. Panel elektryczny i transformator są zamontowane w ramie prawej kolumny rowkarki. Zapewnia to bezpieczeństwo sprzętu podczas transportu, oszczędza miejsce na montaż i zapewnia estetyczny wygląd.

d. Wyłączniki zbliżeniowe zaprojektowano na osiach X, Y, Z i W w celu kontrolowania wyrównania początku każdej osi.

Pod przednią belką rowkarki zamontowane jest urządzenie oświetleniowe, dzięki któremu operator może wyraźnie widzieć otoczenie powierzchni roboczej i monitorować zużycie ostrza.

11.2.Struktura elektryczna i rozkład napędu maszyny bramowej do rowkowania

a. Główne podzespoły elektryczne maszyny do rowkowania bramowego obejmują układ sterowania, sterownik, transformator, przełącznik sterujący, przełącznik zbliżeniowy, przetwornicę częstotliwości, płytkę IO, rezystor, przekaźnik, wyłącznik automatyczny, superelastyczny kabel itp.

b. System montowany jest na górnym końcu belki osi X. Dzięki temu operator ma większą elastyczność pracy.

c. Panele elektryczne i transformatory są zamontowane wewnątrz belki osi X. Taka konstrukcja skraca i zmniejsza odległość połączenia między systemem a każdym urządzeniem elektrycznym.

d. Wyłączniki zbliżeniowe zaprojektowano na osiach X, Y1, Y2 i Z w celu kontrolowania wyrównania początku każdej osi.

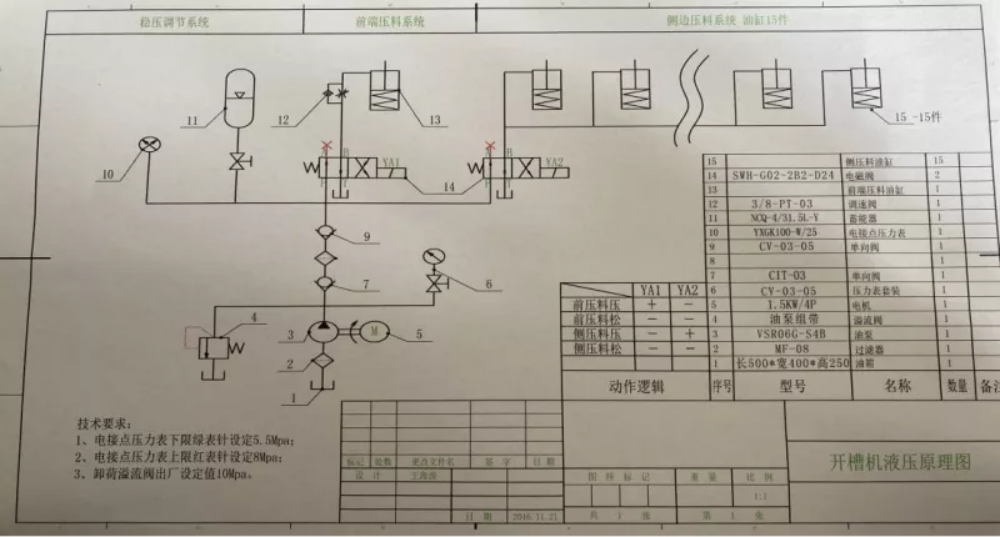

12. Zasady hydrauliczne i pneumatyczne maszyny do rowkowania

12.1. Część hydrauliczna rowkarki pionowej składa się ze: stanowiska hydraulicznego, manometru, kilku cylindrów olejowych i przewodów wysokociśnieniowych.

a. Po uruchomieniu silnika, olej hydrauliczny jest transportowany do akumulatora za pomocą pompy olejowej. Gdy ciśnienie w akumulatorze osiągnie zadaną wartość, silnik automatycznie się zatrzyma (pozwoli to zaoszczędzić energię i skutecznie obniżyć temperaturę oleju).

b. Po naciśnięciu przycisku docisku płyty dociskowej lub zacisku zacisku, elektrozawór w grupie zaworów zostanie pobudzony, aby otworzyć rdzeń zaworu. Olej hydrauliczny z akumulatora dostanie się do cylindra przez elektrozawór, a następnie przejdzie przez tłoczysko cylindra olejowego, dociskając płytę dociskową (płytę zaciskową), aby docisnąć i zacisnąć przedmiot obrabiany. Po ponownym naciśnięciu tych dwóch przycisków otwór wylotowy akumulatora zostanie zamknięty, suwak elektrozaworu powróci do pierwotnego położenia, a płyta dociskowa wypuści olej hydrauliczny z cylindra z powrotem do zbiornika dzięki sprężystej sile sprężyny.

c. Po ponad N cyklach pracy, ilość oleju hydraulicznego w akumulatorze będzie się zmniejszać. Gdy ciśnienie wewnętrzne spadnie poniżej zaprojektowanej wartości niskiego ciśnienia, silnik uruchomi się natychmiast i ponownie przepuści olej hydrauliczny przez pompę olejową. Praca zostanie przeniesiona na akumulator.

12.2.Zasada hydrauliczna rowkarki bramowej jest taka sama jak w przypadku rowkarki pionowej.

Schemat hydrauliczny

12.3. Część pneumatyczna pionowej maszyny rowkującej składa się ze sprężarki powietrza, elementu przetwarzającego źródło powietrza, kilku zaworów elektromagnetycznych, kilku cylindrów i przewodów powietrznych.

a. Ponieważ zbiornik powietrza sprężarki powietrza jest napędzany silnikiem, w zbiorniku znajduje się określone źródło powietrza. Po naciśnięciu przycisku docisku lub zacisku, powietrze ze zbiornika przepływa przez zawór elektromagnetyczny. Gdy materiał roboczy dostaje się do cylindra, tłok cylindra naciska na płytę dociskową, aby przytrzymać arkusz. Po ponownym naciśnięciu obu przycisków kierunek działania zaworu elektromagnetycznego ulega zmianie, a źródło powietrza przepływa do drugiej komory cylindra. To powoduje otwarcie płyty dociskowej.

12.4.Zasada działania pneumatycznego urządzenia bramowego do rowkowania jest taka sama jak w urządzeniu pionowym do rowkowania, tzn. suw powrotny cylindra płyty dociskowej wykorzystuje suw powrotny sprężynowy.

13.Tabela konfiguracji Maszyna do rowkowania blachy w kształcie litery V

| NIE. | Nazwa | Typ | Ilość |

| 1 | System CNC | Taiwan Edraw Control Technology | 1 zestaw |

| 2 | Silnik wrzeciona | 5,5 kW | 1 |

| 3 | Silnik serwo | 2kW | 1 |

| 4 | Silnik serwo | 1 kW | 2 |

| 5 | Prowadnice liniowe | 35 mm、25 mm | 2 grupy w każdej |

| 6 | Pręt śrubowy kulowy | θ32mm | 2 grupy w każdej |

| 7 | Kabel łańcuchowy | 2,0 kwadrat, 1,5 kwadrat, 1,0 kwadrat | Niemiecki, wysokowydajny, elastyczny przewód IGUS |

| 8 | Elementy elektryczne | FrancjaSchneidevSchneider | |

| 9 | cylinder | Cylinder standardowy θ80 | Airtac (Taiwan) Co., Ltd. |

| 10 | cylinder | Cylinder standardowy θ80 | Airtac (Taiwan) Co., Ltd. |

| 11 | Cylinder olejowy | Cylinder standardowy θ30 | Hydraulika Shandong Jining Taifeng |

| 12 | Łożyska kulkowe skośne | 7025AWP5 908 | Japonia NSK |

| 13 | Łożyska kulkowe skośne | 7025AWP5 802 | Japonia NSK |

| 14 | Łożysko płaskie | 51305 907 | Japonia NSK |

| 15 | stacja hydrauliczna | 6,3 l | Hydraulika Shandong Jining Taifeng |

| 16 | Sprzęganie | Θ22 | |

| 17 | Ostrze ze stopu | KORLOY、TaegUTec | Wyprodukowano w Korei (opcjonalnie) |

| 18 | Uchwyt na narzędzia | PSDNN2020K12 | Tyran Lwa Suszy |

| 19 | Ostrze ze stali białej | ASSAB 17 | WYPRODUKOWANO W SZWECJI |

14. Parametry techniczne maszyny do rowkowania

| Typ | HSV-4000×1250 | |

| Zakres przetwarzania | 4000 mm x 1250 mm x 0,5-6 mm | Równoległość arkuszy <2 mm |

| Konfiguracja systemu | metoda sterowania | Sterowanie CNC 4-osiowe (X, Y, Z, W) |

| monitor | 15-calowy ekran dotykowy Edraw (opcjonalnie) | |

| pojemność magazynowa | 99 grup, 999 sposobów (można przejść 99 razy) | |

| metoda transferu | Silnik główny, śruba kulowa, prowadnica liniowa, zębatka | |

| urządzenie zaciskowe | Pneumatyczne, hydrauliczne | Fakultatywny |

| Precyzja | Dokładność pozycjonowania głównego narzędzia w osi X | ±0,05 mm |

| Dokładność pozycjonowania tylnego zderzaka w osi Y | ±0,03 mm | |

| Dokładność pozycjonowania uchwytu narzędzia w osi Z | ±0,02 mm | |

| Dokładność pozycjonowania uchwytu narzędziowego w osi W | ±0,02 mm | |

| Prędkość przetwarzania | Główna oś narzędzia X | 0-90 m/min |

| Oś Y tylnego zderzaka | 0-90 m/min | |

| Uchwyt narzędziowy oś Z, oś W | 0-20 m/min | |

| Dokładność konstrukcyjna łoża tokarki | Paralelizm stołu roboczego | ±0,06 mm |

| Równoległość prowadnicy poprzecznej belki uchwytu narzędzia | ±0,03 mm | |

| Równoległość tylnej prowadnicy pomiarowej | ±0,03 mm | |

| Średnica cylindra prasy | cylinder | Θ80mm x 30mm |

| Cylinder olejowy | Θ30mm x 32mm | |

| Minimalny margines dla szczelinowania | 10 mm | |

| Wymiary | 6000m 5500mmX2150mmX1900mm 5880 mm * 2150 mm * 1500 mm | |

| Waga maszyny | Około 10,5 tony (maszyna do rowkowania pionowego) Około 7,8 tony (maszyna do rowkowania bramowego) | |

15. Specyfikacje i modele maszyn do rowkowania

15.1. Specyfikacje i modele pionowych rowkarek

Model: HSV Dane techniczne: HSV-2500X12500-3200, HSV-3200X1250-3200 HSV-4000X1250-3200, HSV-5000X1250-3200, HSV-6000X1250-3200.

Uwaga: Różnego rodzaju maszyny do rowkowania drzwi zabezpieczających i różne niestandardowe maszyny do rowkowania mogą być dostosowane do wymagań klienta.

15.2.Specyfikacje i modele frezarki bramowej

Model: HSL Specyfikacje: HSL-2500X1250-1500, HSL-3200X1250-1500, HSL-4000X1250-1500, HSL-5000X1250-1500, HSL-6000X1250-1500

16. Normy i parametry kontroli fabrycznej maszyn do rowkowania

16.1. Normy i parametry kontroli fabrycznej pionowych maszyn rowkujących

a. Sprawdź, czy nie ma widocznych różnic w kolorze farby na urządzeniu, czy powierzchnia farby jest gładka i czy nie występują łuszczenia się farby.

b. Sprawdź, czy w złączu spawanym nie ma nieszczelności, porów, żużla spawalniczego i odprysków.

c. Sprawdź, czy śruby każdego elementu nie są poluzowane. Sprawdź, czy wskaźniki, przełączniki i przyciski są starannie ułożone, estetyczne i elastyczne.

d. Sprawdź każdą zaciemnioną część, aby zobaczyć, czy na niezaciemnionych częściach nie ma rdzy.

e. Za pomocą czujnika zegarowego zamocuj uchwyt narzędzia w miejscu, w którym jest on zainstalowany, i przesuń uchwyt narzędzia w trybie ręcznym, aby sprawdzić. Tolerancja odległości między uchwytem narzędzia a panelem stołu roboczego wynosi ±0,03 mm.

f. Uruchomić urządzenie, dokonać wizualnej kontroli i wyczuć zjawisko drgań podczas pracy uchwytu narzędzia, aby określić prawidłowość montażu kół zębatych, listew zębatych i prowadnic liniowych.

g. Uruchomić urządzenie i sprawdzić każdy cylinder olejowy, cylinder, złącze przewodu olejowego i złącze przewodu powietrznego pod kątem wycieków oleju, powietrza itp.

h. Sprawdź, czy ciśnienie oleju i powietrza w cylindrze podczas pracy urządzenia osiąga wymaganą wartość. Ciśnienie oleju wynosi 11 MPa, a ciśnienie powietrza 0,6 MPa.

i. Sprawdź elastyczność osi X, osi Y, osi Z i osi W (zwykle na podstawie pchnięcia i obrotu dłonią).

j. Sprawdź, czy wszystkie ruchome części są nasmarowane.

k. Użyj płyty żelaznej o wymiarach 4000 x 1250 x 1,0, aby rozpocząć obróbkę na wymiar wejściowy. Odstępy między rowkami obróbczymi wynoszą 10 mm, 50 mm, 100 mm, 300 mm, 500 mm, 1100 mm, a głębokość obróbki 0,5 mm. Po zakończeniu obróbki sprawdź odległość między każdym rowkiem. Dopuszczalna tolerancja w promieniu 500 mm wynosi ±0,1 m, a w promieniu 1100 mm ±0,15 mm.

l. Po obróbce całej deski sprawdź, czy głębokość każdego rowka jest równomierna i czy występują wyraźne linie drgań i zadziory w rowku. Następnie sprawdź, czy na odwrocie nie ma wyraźnych wgłębień.

f. Następnie obróć płytę, aby wykonać rowki odwrotne. Wymiary to 20 mm, 200 mm, 600 mm i 1000 mm. Głębokość obróbki wynosi również 0,5 mm. Po zakończeniu obróbki sprawdź, czy błąd między rowkami przednimi i tylnymi mieści się w granicach ±0,2 mm.

g. Po zakończeniu końcowej kontroli należy sprawdzić, czy oś X, oś Y, oś Z i oś W mogą dokładnie powrócić do pozycji początkowej.

h. Naciśnij płytę dociskową i sprawdź szczelinomierzem, czy zaciski pasują do dolnych otworów płyt dociskowych i ich dolnych otworów. Jeśli nie, należy wyregulować górne śruby regulacyjne, aby je dopasować.

16.2.Normy kontroli i parametry maszyny bramowej do rowkowania.

Kontrole rowkarki bramowej są takie same jak w przypadku rowkarki pionowej, z wyjątkiem kontroli dodatkowej. Tolerancja od końcówki narzędzia do dowolnego punktu na stole roboczym nie może być większa niż 0,03 mm.

17. Typowe usterki i metody rozwiązywania problemów z maszynami do rowkowania

17.1.Typowe usterki mechaniczne i metody rozwiązywania problemów w pionowych i bramowych maszynach do rowkowania

a. Podczas ciągłej pracy tych dwóch rowkarek, płyta dociskowa i zaciski są stale dokręcane. Po otwarciu śruby na połączeniach cylindra olejowego (cylindra) łatwo się poluzują (do ponownego dokręcenia należy użyć odpowiedniego klucza).

b. Jeżeli operator nie uzupełnia paliwa często, a warunki pracy sprzętu są stosunkowo niekorzystne, wówczas prowadnice liniowe, śruby kulowe, łożyska, wałki napędowe, przekładnie i listwy zębate będą pozbawione oleju smarującego lub ulegną uszkodzeniu i przeciążeniu z powodu zapylenia.

c. Pod stołem pionowej maszyny do rowkowania znajduje się wiele śrub regulacyjnych. Z powodu ciągłego ściskania płyty dociskowej we wczesnym etapie, powstanie pewna szczelina. Po miesiącu od pierwszego użycia urządzenia należy użyć czujnika zegarowego, aby je przetestować. W przypadku stwierdzenia jakichkolwiek lokalnych zmian, należy wyregulować poniższe śruby regulacyjne, aby precyzyjnie dostroić stół. Zazwyczaj po jednej lub dwóch regulacjach nie będzie żadnych zmian.

17.2.Typowe usterki obwodów i metody rozwiązywania problemów w pionowych i bramowych maszynach do rowkowania

a.Alarm zewnętrznego urządzenia sterującego PLC007!

b.Alarm miękkiego limitu osi X, Y, Z, W

c.alarm zatrzymania awaryjnego

17.3.Alarm zatrzymania awaryjnego

Naciśnij przycisk zatrzymania awaryjnego w stanie zatrzymania. Po sprawdzeniu sytuacji zwolnij przycisk zatrzymania awaryjnego i naciśnij przycisk RESET, aby zresetować.

17.4.Jeśli odpowiednia pozycja osi Z jest zbyt duża, gdy.

17.5. Następujący błąd osi (X, Y, Z, W) jest zbyt duży. Proszę sprawdzić sztywność lub parametry serwomechanizmu.

a. Sprawdź parametr zgodnie z zakresem wartości błędu i zwiększ następujący zakres wartości.

b. Sprawdź, czy uchwyt narzędzia lub silnik nie są zablokowane.

c. Sprawdź, czy okablowanie jest odłączone.

d. Modyfikuj parametry lub wyłącz wykrywanie wartości błędów.

18. Pojedyncze i podwójne uchwyty narzędziowe do rowkowania

18.1. Na wczesnym etapie rozwoju frezarki CNC V, wał główny (oś X) był początkowo napędzany śrubą kulową o dużym skoku. Pomimo dodania ochronnego podparcia narzędzia nad śrubą, długość i masa śruby ograniczały prędkość ruchu uchwytu narzędzia podczas skrawania i powrotu. Zwiększenie prędkości powodowałoby wibracje i możliwe odkształcenia, zmniejszając ogólną wydajność obróbki. Aby temu zaradzić, przeprojektowaliśmy system, umożliwiając uchwytowi narzędzia skrawanie również podczas ruchu powrotnego. Doprowadziło to do wprowadzenia podwójnego uchwytu narzędzia, co znacznie poprawiło wydajność i produktywność.

18.2. Po udoskonaleniu konstrukcji i procesu produkcyjnego, napęd wału głównego (oś X) rowkarki został zmieniony z pierwotnego napędu śrubowo-tocznego na napęd zębatkowy. Ponieważ napęd zębatkowy eliminuje wady przekładni śrubowo-tocznej, prędkość obrotowa uchwytu narzędziowego znacznie wzrasta, niezależnie od tego, czy chodzi o obróbkę skrawaniem, skrawanie, czy ruch powrotny. W ten sposób dwuuchwytowa rowkarka traci swoje pierwotne zalety.

18.3. Dzięki zwiększeniu prędkości obrotowej maszyny do rowkowania z pojedynczym uchwytem narzędziowym, pełny powrót o 4000 mm zajmuje tylko 2 sekundy, a maszyna posiada tylko jeden uchwyt narzędziowy. Montaż i debugowanie trzpienia narzędziowego na uchwycie narzędziowym będzie znacznie prostsze niż w przypadku podwójnego uchwytu narzędziowego, zwłaszcza w przypadku 4 narzędzi. Współosiowość noża jest łatwa do regulacji.

18.4.Ponieważ maszyna do rowkowania z podwójnym uchwytem narzędziowym jest zaprojektowana z dwoma uchwytami narzędziowymi, a szerokość jednego zestawu uchwytów narzędziowych wynosi 300 mm, to podczas obróbki za pomocą podwójnego uchwytu narzędziowego, niezależnie od tego, czy odbywa się to w trybie obróbki, czy powrotu, należy wprowadzić dodatkowe 300 mm skoku, tak aby podwójny uchwyt narzędziowy pokonywał o 600 mm dłuższą trasę niż pojedynczy uchwyt narzędziowy w trakcie jednego cyklu, co powoduje znaczną stratę czasu roboczego.

18.5. Ponieważ w dwóch zestawach podwójnych uchwytów narzędziowych znajduje się 8 noży (po 4 w każdej grupie), sprzęt ma bardzo wysokie wymagania dotyczące współosiowości 8 noży podczas debugowania, ponieważ ostrza muszą być stale zużyte. Ponadto marnuje to czas na zatrzymywanie sprzętu w celu wymiany ostrzy.

18.6. Ponieważ produkcja, montaż i debugowanie pionowej rowkarki z podwójnym podtrzymką są bardziej złożone niż w przypadku pionowej rowkarki z pojedynczym podtrzymką, koszty produkcji wzrosną, a zatem cena sprzedaży jest zazwyczaj wyższa niż w przypadku pionowej rowkarki z pojedynczym podtrzymką. Cena rowkarki wynosi od 30 000 do 40 000 juanów.

18.7. Biorąc pod uwagę powyższe czynniki, zazwyczaj zalecamy klientom zakup maszyny do rowkowania z pojedynczym uchwytem narzędzia, ponieważ zauważyliśmy, że niektórzy klienci kupują maszynę do rowkowania z dwoma uchwytami narzędzia, ale w rzeczywistości używają jednego uchwytu narzędzia do obróbki.

19. Porównanie wydajności pionowej maszyny do rowkowania i bramowej maszyny do rowkowania

19.1.Zakres ochrony

Wymiary tych dwóch rowkarek są zasadniczo takie same, ale wysokość rowkarki pionowej jest wyższa niż w przypadku rowkarki bramowej, przez co efekt wizualny jest nieco gorszy. Zazwyczaj przestrzeń magazynowa jest ograniczona, dlatego klienci wybierają rowkarkę bramową.

19.2.Wygoda załadunku i rozładunku paneli

a. Ponieważ przednia część pionowej rowkarki jest otwarta, a po obróbce przedmiotu obrabianego tylny zderzak przesunie blachę do przodu urządzenia, co znacznie ułatwi operatorowi wchodzenie i schodzenie z blachy. Dostępne są również pionowe elementy. Stół roboczy rowkarki jest stosunkowo wąski, a przednia podpora jest wyposażona w wiele uniwersalnych kulek, dzięki czemu ruch blachy na platformie jest bardzo elastyczny, co jest również bardzo wygodne i praktyczne w przypadku obróbki grubszych arkuszy.

b. Platforma robocza frezarki bramowej jest stosunkowo duża. W przypadku obróbki całej blachy lub stosunkowo dużego arkusza, załadunek i rozładunek materiału będzie trudniejszy. Ponadto, na przedniej stronie blachy ze stali nierdzewnej zazwyczaj znajduje się folia ochronna, dzięki czemu podczas przesuwania arkusza tworzy się bariera cierna między folią ochronną a powierzchnią stołu roboczego. W przypadku obróbki arkusza, jego przenoszenie będzie dodatkowo czasochłonne i pracochłonne.

19.3.Porównanie zakresu przetwarzania

Rowkarka pionowa może obrabiać blachy o grubości 0,5-6 mm. Rowkarka bramowa może obrabiać blachy o grubości 0,5-4 mm. Rowkarka pionowa może obrabiać blachy o długości do 4000 mm i szerokości do 4000 mm, a maszyna bramowa może obrabiać blachy o długości do 4000 mm i szerokości do 1250 mm.

19.4.Porównanie szybkości przetwarzania

Ponieważ uchwyt narzędzia pionowej maszyny do rowkowania jest stosunkowo lekki, jej prędkość pracy będzie odpowiednio większa, a ponadto ma ona podwójną konstrukcję uchwytu narzędzia, co pozwoli zaoszczędzić pewną liczbę roboczogodzin podczas obróbki rowków gęstościowych całej płyty, podczas gdy obróbka przez bramową maszynę do rowkowania wymaga przesuwania belki, więc prędkość obróbki będzie niższa niż w przypadku pionowej maszyny do rowkowania.

19.5.Porównanie oszczędności energii

Ponieważ uchwyt narzędzia pionowej maszyny do rowkowania waży tylko około 300 kg, a belka bramowej maszyny do rowkowania waży około 900 kg, podczas obróbki pobór mocy głównego silnika będzie niższy w przypadku pionowej maszyny do rowkowania niż w przypadku bramowej maszyny do rowkowania.

19.6.Porównanie kosztów wytworzenia i cen sprzedaży

Ponieważ maszyna do rowkowania pionowego ma więcej części, jest cięższa, ma więcej technologii przetwarzania, technologii montażu itp. niż maszyna do rowkowania bramowego i jest bardziej skomplikowana, cena sprzedaży maszyny do rowkowania pionowego będzie wyższa od ceny maszyny do rowkowania bramowego.

19.7.Porównanie obróbki przedmiotów obrabianych oraz rowkowania przedniego i tylnego

a. Rowkarki pionowe i bramowe różnią się głównie sposobem działania. W rowkarkach pionowych belka uchwytu narzędzia pozostaje nieruchoma, podczas gdy arkusz porusza się podczas obróbki. Natomiast rowkarki bramowe mają ruchomą belkę uchwytu narzędzia, a arkusz pozostaje nieruchomy. Płyta dociskowa maszyny pionowej pozostaje bezpośrednio na linii rowkowania, zapewniając stabilność, podczas gdy boczne i przednie dociski modelu bramowego zabezpieczają tylko jedną krawędź arkusza. Dlatego zadania takie jak wstępne cięcie arkuszy z maszyn laserowych, materiały o nieregularnych kształtach, rowki pochyłe lub rowki o specjalnych profilach mogą być skutecznie wykonywane tylko przez rowkarki pionowe.

b. Ponieważ uchwyt narzędzia pionowej maszyny do rowkowania jest lżejszy od uchwytu narzędzia w bramowej maszynie do rowkowania, ich bezwładność robocza jest również inna, więc niektóre operacje rowkowania w punktach stałych można wykonać tylko przy użyciu pionowej maszyny do rowkowania.

c. Ponieważ maszyna do rowkowania pionowego wykorzystuje tylny zderzak, który ciągnie lub popycha obrabiany arkusz, aby się przesunął, podczas gdy arkusz w maszynie bramowej nie porusza się, podczas obróbki przednich i tylnych rowków arkusza brama jest otwarta. Automat do rowkowania ma pewne zalety.

e. Biorąc pod uwagę powyższe czynniki, nadal rekomendujemy produkty odpowiednie dla klientów, biorąc pod uwagę ich potrzeby.

20. Zalecenia dotyczące wyboru przez klienta maszyn do rowkowania

Zazwyczaj zalecamy klientom zakup pionowej lub bramowej maszyny do rowkowania, biorąc pod uwagę poniższe punkty.

20.1. Należy określić typ klienta. Jeśli maszyna jest używana w magazynie, ze względu na stosunkowo ograniczoną przestrzeń, dużą liczbę obrabianych rowków i obróbkę cienkich płyt, klienci tacy będą kupować rowkarki bramowe. Ponieważ fabryka jest stosunkowo otwarta i przetwarza część swoich produktów, klienci ci zdecydują się na zakup rowkarki pionowej po rozważeniu wielu czynników.

20.2. Zależy to od posiadanego przez klienta sprzętu. Jeśli klient posiada już frezarkę bramową, podamy przykład ilustrujący zalety frezarki pionowej. Jeśli klient posiada już frezarkę pionową, wyjaśnimy zalety frezarki bramowej.

20.3. Rekomendując maszyny, niezależnie od tego, czy są to maszyny pionowe, czy bramowe, staramy się rekomendować standardowe modele HSV-4000-1250 i HSL-4000-1250. Ponieważ te dwa modele są maszynami standardowymi, nasz cykl produkcyjny jest szybki, a koszty niskie. Obecnie te dwa modele są najpopularniejszymi modelami dostępnymi na rynku.

21. Podnoszenie i transport maszyny do rowkowania

21.1. Otwory do podnoszenia znajdują się za przednią belką pionowej rowkarki oraz po obu stronach za belką uchwytu narzędzia. Ciężar zaprojektowanej przez nas rowkarki jest rozłożony na dole i środku urządzenia, dzięki czemu podnoszenie jest bardzo proste i bezpieczne pod względem transportu. W przeciwieństwie do obecnych pionowych rowkarek produkowanych w Guangdong, środek ciężkości znajduje się całkowicie na górze, co utrudnia podnoszenie i transport.

21.2. Uchwyty do podnoszenia są przyspawane do obu końców maszyny bramowej, a łoże maszyny bramowej ma konstrukcję platformową. Środek ciężkości maszyny znajduje się u dołu, co zapewnia wygodę i bezpieczeństwo podczas podnoszenia i transportu.

22. Pielęgnacja i konserwacja maszyny do rowkowania

22.1. Przed użyciem rowkarki należy oczyścić stół roboczy i inne części z zanieczyszczeń. Należy nasmarować główne części ruchome olejem smarowym. Sprawdzić, czy śruby mocujące płytę dociskową i uchwyt narzędzia nie są poluzowane.

22.2. W trybie ręcznym sprawdź, czy oś X, oś Y, oś Y2, oś Z i oś W działają prawidłowo.

22.3. Naciśnij przycisk resetowania jednym klawiszem i sprawdź, czy osie wracają do punktu początkowego prawidłowo. Po potwierdzeniu rozpocznij wprowadzanie wartości rozmiaru i włóż arkusz do obróbki.

22.4. Po zakończeniu przetwarzania naciśnij przycisk resetowania, aby przywrócić każdą oś do pozycji początkowej.

22.5. Jeżeli urządzenie nie będzie używane przez dłuższy czas, należy zabezpieczyć każdą prowadnicę i śrubę kulową papierem ochronnym nasączonym olejem lub, jeśli to możliwe, przykryć urządzenie folią ochronną.

23. Konfiguracja maszyny do rowkowania: środowisko, olej i pompa powietrza

23.1. Ponieważ frezarka do rowkowania, a zwłaszcza frezarka bramowa, jest procesem skrawania z ruchomym uchwytem narzędzia, a ruch belki wibracyjnej powoduje drgania, podłoże musi być płaskie i mieć betonowy fundament. Projektując frezarkę, bierzemy to pod uwagę. Biorąc pod uwagę te czynniki, zaprojektowaliśmy środek ciężkości frezarki niżej, aby zapewnić urządzeniu pewien stopień stabilności, co eliminuje konieczność montażu śrub kotwiących.

23.2. Z wyjątkiem strony, po której operator wykonuje załadunek i rozładunek (musi być tam wystarczająco dużo miejsca), odległość między pozostałymi trzema stronami a ścianą lub innym sprzętem wynosi jeden metr. Środowisko pracy nie powinno być nadmiernie zapylone, a podłoże nie powinno gromadzić wody przez długi czas.

23.3. Ilość oleju hydraulicznego jest taka sama jak w nożycach i giętarkach. Jest to olej hydrauliczny przeciwzużyciowy nr 46.

23.4.Moc modelowa pompy powietrza jest następująca:

| W-0,9/8 W0,9/12,5 | ||||||||||

| Moc | Prędkość | Pojemność | Maksymalne ciśnienie | Zbiornik powietrza | waga | Rozmiar opakowania | ||||

| KW | HP | obr./min | l/min | CFM | Bar | L | Gai | kg | cm | |

| 7.5 | 10 | 850 | 900 | 31.8 | 8 | 115 | 160 | 60.8 | 150 | 150*52*100 |

| 7.5 | 10 | 950 | 900 | 31.8 | 12.5 | 178 | 160 | 41.6 | 150 | 150*52*100 |

| V-06/8 | ||||||||||

| Moc | Prędkość | Pojemność | Maksymalne ciśnienie | Zbiornik powietrza | waga | Rozmiar opakowania | ||||

| KW | HP | obr./min | l/min | CFM | Bar | L | Gai | kg | cm | |

| 4 | 5.5 | 850 | 600 | 21.2 | 8 | 115 | 90 | 23.4 | 110 | 120*46*87 |

24. Rodzaje rowków a wyniki gięcia

25. Skup się na różnicach i zasadach Hydrauliczne maszyny do rowkowania i pneumatyczne maszyny do rowkowania

Wybieramy, czy kupić maszynę hydrauliczną, czy pneumatyczną, tak jak kupujemy samochód – czy kupić samochód benzynowy, czy nowy samochód energetyczny. Obie maszyny do rowkowania rzeczywiście pozwalają uzyskać pożądany efekt, więc jak wybrać lepszą? Przeanalizujemy i porównamy szczegółowo odpowiednią maszynę do rowkowania, opierając się na poniższych punktach. Kiedy po raz pierwszy zaprojektowaliśmy i wyprodukowaliśmy maszynę do rowkowania, zaprojektowaliśmy ją jako maszynę hydrauliczną, ponieważ w tamtym czasie komponenty pneumatyczne nie były jeszcze w pełni popularne. Jednak po wielu latach użytkowania ujawniły się pewne wady hydraulicznej maszyny do rowkowania.

25.1.Porównanie zjawisk wycieku oleju i powietrza

a. Hydrauliczne maszyny do rowkowania składają się z podzespołów takich jak stacje hydrauliczne, cylindry, przewody wysokociśnieniowe i złącza. Części te są podatne na problemy, takie jak wycieki oleju i awarie cylindrów. Na przykład, standardowa 4-metrowa maszyna ma do 64 potencjalnych punktów wycieku, w tym 12 cylindrów płyt dociskowych, 7 cylindrów zaciskowych i układy pomocnicze. W maszynach pionowych, każdy wyciek z cylindrów płyt dociskowych zamontowanych na belce może bezpośrednio zanieczyścić blachę poniżej, co jest niedopuszczalne dla użytkowników końcowych. Ponadto wyciek oleju powoduje spadki ciśnienia, zmuszając pompę olejową do przeciążenia. Zużycie zaworów, akumulatorów, silników lub pomp również zwiększa ryzyko konserwacji i niestabilność pracy.

b. Jeśli wybierzesz pneumatyczną rowkarkę, nie musisz się martwić o te zjawiska. Nawet jeśli wystąpi nieszczelność w cylindrze, przewodzie powietrza lub złączu przewodu powietrza, nie spowoduje to żadnych negatywnych skutków. Ponieważ pompa powietrza magazynuje dużą ilość powietrza, ma ona niewielki wpływ na sprężarkę powietrza.

25.2.Porównanie zasad działania

a. Średnica cylindra hydraulicznej rowkarki wynosi 25 mm, a średnica cylindra pneumatycznej rowkarki wynosi 80 mm. Siła dźwigni płyty dociskowej hydraulicznej rowkarki wynosi 1:1, co oznacza, że siła nacisku płyty dociskowej na cylinder olejowy jest równa. Siła dźwigni płyty dociskowej wynosi 3:1, co oznacza, że siła nacisku cylindra wytworzy trzykrotnie większą siłę nacisku na płytę dociskową, zgodnie z tą zasadą. Na podstawie powyższej analizy, twierdzenie, że sprężanie pneumatyczne nie jest szczelne, jest niesłuszne.

b. Koszt produkcji, ponieważ w przypadku konstrukcji hydraulicznej konieczne będzie dodanie wielu komponentów, takich jak stacja hydrauliczna, akumulator, silnik, pompa olejowa, cylinder olejowy i przewód olejowy, co zwiększy koszty materiałów i robocizny, a ponadto konieczne jest wyposażenie maszyny. Dostępna jest sprężarka powietrza. W przypadku zastosowania rowkarki pneumatycznej powyższe komponenty nie będą potrzebne – wystarczy sprężarka powietrza, kilka cylindrów i przewody powietrzne.

c. Koszt użytkowania. W przypadku rowkarki hydraulicznej konieczne jest uzupełnianie oleju hydraulicznego nr 46, a zbiornik należy regularnie czyścić i wymieniać olej hydrauliczny. Rowkarki pneumatyczne nie wymagają tego wydatku.

d. Koszty konserwacji hydraulicznych rowkarek są często wysokie, ponieważ kluczowe komponenty, takie jak stacja hydrauliczna, zbiornik oleju, cylindry i złącza rurowe, są wykonywane na zamówienie przez producenta. W przypadku problemów, części zamienne nie mogą być pozyskane z wolnego rynku i muszą być kupowane bezpośrednio od pierwotnego dostawcy – często po znacznie zawyżonych cenach. Natomiast pneumatyczne rowkarki wykorzystują standardowe komponenty, takie jak cylindry, elektrozawory i przewody pneumatyczne, które są powszechnie dostępne i niedrogie. Co więcej, jeśli producent wycofa z produkcji konkretny model hydrauliczny, części zamienne mogą stać się niedostępne, co prowadzi do kosztownych i czasochłonnych napraw, a w konsekwencji do całkowitego wstrzymania produkcji.

Na podstawie powyższej analizy uważamy, że pneumatyczne rowkarki to również kierunek rozwoju. Nasza firma produkuje dwa modele rowkarek hydraulicznych i pneumatycznych, a zaprojektowaliśmy zarówno maszyny hydrauliczne, jak i pneumatyczne, zarówno pionowe, jak i pionowe. Niezależnie od tego, czy jest to rowkarka, czy rowkarka bramowa, obie wykorzystują to samo łoże.