Centro de documentação

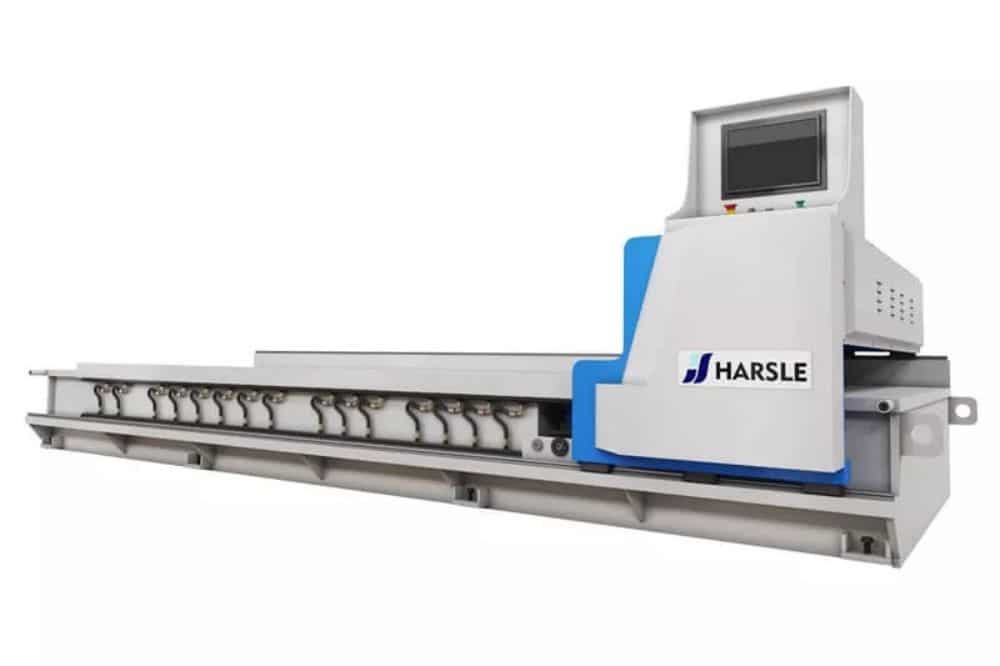

Manuais e guias técnicos abrangentes para ajudá-lo a dominar as máquinas HARSLE e otimizar sua eficiência na usinagem de metais

Para que é usada a máquina de ranhura em V para chapas metálicas?

- 1. O propósito e o uso do projeto e da produção de máquinas de ranhurar

- 2. Classificação e Modos de Processamento de Máquinas de Ranhurar

- 3. Categorias de compressão e fixação de máquinas de ranhurar

- 4. A estrutura da máquina de ranhuramento CNC em V

- 5. Princípios de funcionamento e condução da máquina de ranhuramento em V CNC

- 6. O princípio de funcionamento da placa de prensagem da máquina de ranhurar

- 8. Princípio de ranhuramento e trocas de chapas

- 9. Seleção de lâmina e requisitos de ângulo para ranhuramento

- 10. Princípio mecânico da máquina de ranhurar

- 11. Estrutura Elétrica e Distribuição da Máquina de Ranhurar

- 12. Princípios hidráulicos e pneumáticos da máquina de ranhurar

- 13.Tabela de configuração da máquina de ranhurar chapas metálicas em V

- 14. Parâmetros técnicos da máquina de ranhurar

- 15. Especificações e Modelos de Máquinas de Ranhurar

- 16. Padrões e parâmetros de inspeção de fábrica de máquinas de ranhurar

- 17. Falhas comuns e métodos de solução de problemas de máquinas de ranhurar

- 18. Porta-ferramentas simples vs. duplos em ranhuras

- 19. Comparação de desempenho entre máquina de ranhura vertical e máquina de ranhura de pórtico

- 21. Elevação e transporte de máquina de ranhurar

- 22. Cuidados e manutenção da máquina de ranhurar

- 23. Configuração da máquina de ranhurar: ambiente, óleo e bomba de ar

- 24. Tipos de ranhuras vs. resultados de dobra

- 25. Foco nas diferenças e princípios das máquinas de ranhuramento hidráulicas e pneumáticas

- Demonstração em vídeo

Quando estou trabalhando com projetos complexos de fabricação de metal, Máquinas de ranhura em V para chapas metálicas frequentemente se tornam uma parte crucial do processo. Essas máquinas são projetadas para criar ranhuras profundas e estreitas em painéis de chapa metálica, possibilitando a obtenção de dobras e dobras angulares limpas e precisas. Se você está se perguntando por que a ranhura é necessária quando existem prensas dobradeiras ou dobradeiras, este guia explicará o papel único que essas máquinas desempenham no aprimoramento da precisão da dobra, da estética visual e da eficiência geral da fabricação.

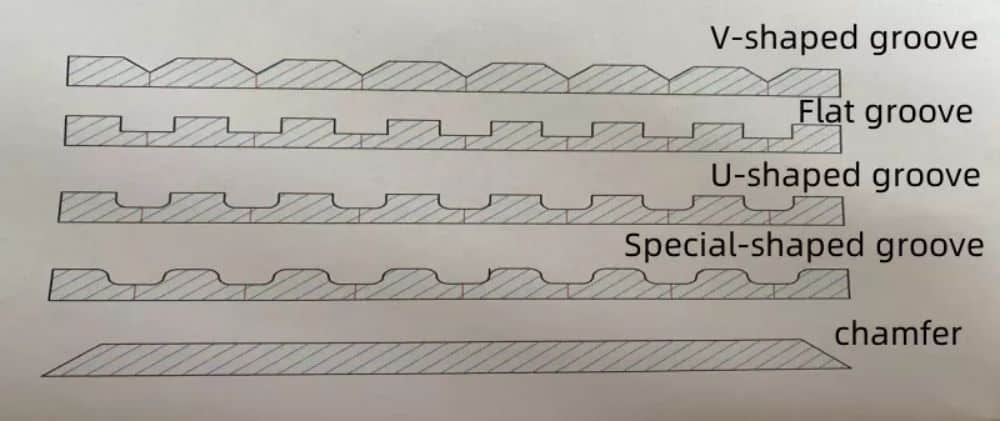

Com o rápido avanço do setor industrial chinês, a demanda por maior precisão na dobra de chapas metálicas continua a crescer. Para atender a padrões estéticos e funcionais cada vez mais rigorosos, muitas empresas agora incorporam pré-ranhuragem em seus processos de dobra. O processo de ranhuramento, especialmente em V e U, tornou-se essencial para obter dobras precisas e acabamentos limpos. À medida que os padrões de design evoluem, mais indústrias — incluindo setores de alta tecnologia — estão adotando essa técnica. As principais áreas de aplicação incluem indústria leve, eletrodomésticos, automotivo, fabricação de aço inoxidável, arquitetura, utensílios de cozinha, ventilação, aeroespacial, elevadores e muito mais. O processo de ranhuramento também permite chanfraduras de bordas, cortes e tratamentos de superfície personalizados para melhorar a qualidade do produto.

1. O propósito e o uso do projeto e da produção de máquinas de ranhurar

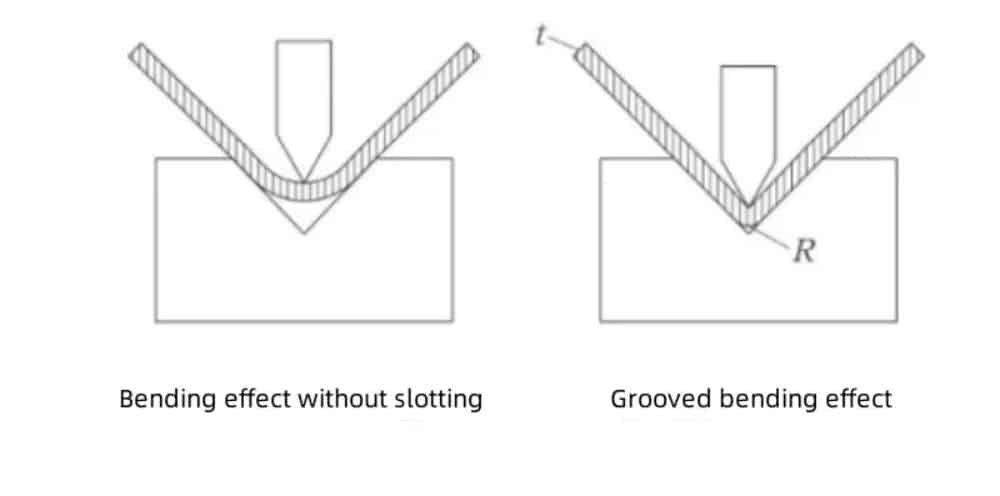

1.1 Após o máquina de ranhurar Executa ranhuras em V na chapa, o ângulo de curvatura da chapa será fácil de moldar durante o processo de dobra, e o ângulo R após a conformação será muito pequeno. A peça de trabalho não é facilmente torcida ou deformada, e a retidão, o ângulo, a precisão dimensional e a aparência da peça de trabalho após a dobra e conformação podem alcançar bons resultados.

1.2 Após a ranhura em V da chapa metálica pela máquina de ranhura, a força de dobra necessária será reduzida, permitindo que chapas longas e grossas sejam dobradas em uma máquina de dobra de menor tonelagem. Isso reduzirá o consumo de energia da máquina.

1.3 A máquina de ranhurar também pode executar o processamento de marcação pré-posicionada na folha para que a peça de trabalho possa garantir alta precisão no tamanho da borda de dobra durante o processo de dobra.

1.4 De acordo com os requisitos especiais do processo de ranhuramento, a máquina de ranhuramento pode processar ranhuras em forma de U na superfície de algumas folhas, para que a superfície processada possa ser bonita, antiderrapante e prática para emendas.

2. Classificação e Modos de Processamento de Máquinas de Ranhurar

2.1. As máquinas de ranhurar são divididas em duas categorias: máquinas de ranhurar discretas e máquinas de ranhurar tipo pórtico (horizontais).

2.2. As máquinas de ranhura vertical incluem máquinas de ranhura com porta-ferramentas simples e duplo. A máquina de ranhura posterior com porta-ferramentas simples adota ranhura de corte à direita. A máquina de ranhura com porta-ferramentas duplo pode ser dividida em ranhura de corte à direita e ranhura de corte à esquerda. Também pode ser usada com dois porta-ferramentas para executar ranhuras de corte à direita e à esquerda simultaneamente. Também pode utilizar ranhuras bidirecionais para frente e para trás.

2.3. As máquinas de ranhurar tipo pórtico podem ser divididas em máquinas de ranhurar de acionamento único e máquinas de ranhurar de acionamento duplo. Ambas as máquinas de ranhurar utilizam o modo de usinagem de corte à direita.

Máquina de ranhurar pórtico de alta velocidade

Máquina de ranhura vertical de alta velocidade com faca dupla

Máquina de ranhura vertical de alta velocidade com lâmina única

3. Categorias de compressão e fixação de máquinas de ranhurar

3.1. As máquinas de ranhuramento vertical podem ser divididas em dispositivos hidráulicos, dispositivos pneumáticos e dispositivos de mistura gás-líquido.

3.2. A máquina de ranhurar pórtico, assim como a máquina de ranhurar vertical, também é dividida em dispositivo hidráulico, dispositivo pneumático e dispositivo de mistura gás-líquido.

4. A estrutura da máquina de ranhuramento CNC em V

4.1. As máquinas de ranhurar verticais podem ser divididas em dois tipos: soldagem de corpo inteiro e conexões do tipo parafuso. Como as conexões do tipo parafuso causam folgas e deformações nas conexões do equipamento durante o içamento e o transporte do equipamento, o tipo de soldagem de corpo inteiro é geralmente utilizado. As principais partes grandes soldadas da base da máquina são temperadas com gás natural para eliminar tensões. Após a soldagem, toda a máquina é processada em um centro de usinagem CNC tipo pórtico.

4.2. A máquina de ranhurar tipo pórtico utiliza tecnologia de soldagem de corpo inteiro. Toda a base e o pórtico são temperados a gás natural para eliminar tensões e, em seguida, toda a máquina é processada em um centro de usinagem CNC tipo pórtico.

4.3. A estrutura do corpo da máquina de ranhurar vertical consiste em colunas esquerda e direita, uma bancada de trabalho, uma placa de pressão de apoio de ferramentas, uma viga transversal, uma estrutura de calibração traseira, um apoio de ferramentas de planejamento e outros componentes principais.

4.4. A estrutura do corpo da máquina de ranhurar pórtico consiste em componentes principais, como a bancada de trabalho, a estrutura do pórtico e o apoio para ferramentas.

4.5. Máquinas de ranhurar verticais e de pórtico não apenas eliminam o estresse, mas também garantem excelentes efeitos de pintura por meio de jato de areia.

4.6. Os painéis da bancada das máquinas de ranhurar verticais e de pórtico são todos soldados com aço nº 45. A estrutura é soldada com uma chapa de aço Q345. A máquina-ferramenta, em geral, possui boa rigidez, além de ser forte e durável.

5. Princípios de funcionamento e condução de Máquina de ranhurar em V CNC

5.1. Acionamento de trabalho da máquina de ranhura vertical

a. A bancada da máquina de ranhurar foi projetada para ter uma altura humanizada de aproximadamente 850 mm. A superfície de trabalho é projetada com uma mesa de material 9crsi de alta resistência abaixo do caminho de deslocamento do porta-ferramentas, com dureza de cromo de 47-50 graus para garantir a durabilidade da superfície de trabalho.

b. O sistema de acionamento da máquina de ranhurar consiste em quatro eixos: X, Y, Z e W. Os eixos X, Z e W são montados na viga da placa de pressão. O eixo X é responsável pelo corte e controla o comprimento de processamento da chapa. Ele é acionado por uma cremalheira helicoidal de 3 módulos, engrenagem helicoidal de liga, um motor de fuso de 5,5 kW e um redutor planetário de relação 1:5. Os eixos Z e W utilizam fusos de esferas retificados de 32 mm com porca dupla, acionados por servomotores de 1 kW e guiados por trilhos e acoplamentos em cauda de andorinha. O eixo Y, montado na estrutura do batente traseiro, gerencia o espaçamento das ranhuras e utiliza um fuso de esferas de 32 mm, um trilho-guia linear de 30 mm, uma correia síncrona de 8 mm, uma polia de 1:2 e um servomotor de 2 kW.

5.2. Acionamento da máquina de ranhurar pórtico

a. A plataforma de trabalho da ranhuradora foi projetada para uma altura de aproximadamente 700 mm, facilitando o uso por duas pessoas, permitindo que seja levantada suavemente e carregada sem obstáculos. Os trilhos-guia lineares principal e auxiliar esquerdo e direito foram projetados para serem instalados em ambos os lados da bancada. A cremalheira da ranhuradora de pórtico de acionamento único é instalada no lado do controle de operação. A cremalheira da ranhuradora de pórtico de acionamento duplo é instalada em ambos os lados da bancada.

b. A máquina de ranhurar possui quatro eixos de acionamento: X, Y1, Y2 e Z. O eixo X, montado no pórtico, é o eixo de corte primário que controla o comprimento do processamento. Ele é acionado por um motor de fuso de 5,5 kW, um redutor 1:5, correia dentada de 8 mm, polias 1:1, engrenagens helicoidais e uma cremalheira. O eixo Y1 controla o movimento esquerda-direita do porta-ferramentas, usando um servomotor de 1 kW, correia de 8 mm, polias 1:1,5, fuso de esferas de 32 mm e trilhos-guia lineares duplos. O eixo Y2 aciona o calcador frontal, sincronizado com Y1, usando componentes semelhantes, mas instalados dentro da base da máquina. O eixo Z gerencia a profundidade de corte vertical, acionado por um servomotor de 1 kW, fuso de esferas de 32 mm e trilhos lineares.

c.Se a máquina de ranhurar for projetada com acionamentos duplos e um eixo X2 for adicionado, o eixo X2 será projetado para funcionar em sincronia com o eixo X1.

6. O princípio de funcionamento da placa de prensagem da máquina de ranhurar

6.1. Tanto as máquinas de ranhuramento vertical quanto as máquinas de ranhuramento de pórtico podem ser projetadas para compressão hidráulica, compressão pneumática e compressão mista gás-líquido, e podem ser projetadas com a mesma base.

6.2.Princípio de prensagem e fixação da máquina de ranhura vertical.

a. A placa de pressão da máquina de ranhurar vertical é instalada na viga da placa de pressão. Sua posição de instalação é abaixo da viga da placa de pressão. A altura de abertura da placa de pressão pode ser ajustada livremente de acordo com a espessura da chapa processada. A placa de pressão é projetada para ser totalmente comprimida ou comprimida individualmente.

b. A braçadeira da máquina de ranhurar vertical é instalada na viga transversal do batente traseiro, e sua altura de abertura pode ser ajustada livremente de acordo com a espessura da chapa processada. As braçadeiras também são projetadas para fixação completa e individual. A abertura inferior das braçadeiras é projetada com uma placa de cobre. O plano da placa de cobre fica nivelado com o painel da bancada, o que garante uma alimentação desobstruída.

c. O cilindro da placa de pressão (cilindro) é instalado dentro da viga da placa de pressão, o que pode desempenhar um papel seguro e estético. Os tubos de óleo e de ar também são conectados internamente em paralelo.

d. O cilindro de fixação (geralmente projetado para fixação pneumática, pois a pressão necessária para mover o material de fixação é muito pequena) é instalado dentro da viga do medidor traseiro, o que também pode desempenhar um papel seguro e estético. Os tubos de óleo e de ar também são conectados internamente em paralelo.

Uma placa de pressão auxiliar frontal é posicionada na frente da bancada para auxiliar na fixação. Em máquinas de ranhura vertical de torre única, que realizam cortes do lado direito, essa placa de pressão é fixada no lado direito. Para máquinas de torre dupla, que cortam simultaneamente de ambos os lados, são utilizadas duas placas de pressão auxiliares — uma fixa à direita e uma móvel à esquerda. A placa esquerda se ajusta lateralmente com base no comprimento e no tamanho da chapa. Esse ajuste é feito manualmente ao longo de um trilho-guia linear instalado na frente da bancada e, uma vez posicionado corretamente, é fixado com segurança por parafusos.

6.3. O princípio de funcionamento da placa de pressão lateral e do calcador frontal da máquina de ranhurar pórtico

a. A placa de pressão da máquina de ranhurar tipo pórtico é instalada na lateral da bancada onde o operador opera. A altura de abertura da placa de pressão pode ser ajustada livremente de acordo com a espessura da chapa processada.

b. O dispositivo de fixação da placa da máquina de ranhurar tipo pórtico é instalado em duas hastes polidas na parte interna, sob a mesa. Ele pode se mover para frente e para trás para fixação de acordo com o tamanho da chapa a ser processada.

c. O cilindro da placa de pressão é instalado abaixo da placa de pressão, e o cilindro de óleo e o tubo de ar também são conectados em paralelo abaixo.

d. O cilindro de compensado é instalado na mesma posição, abaixo do compensado. Como o cilindro de compensado é um cilindro separado, há apenas uma mangueira de alta pressão para conexão.

7. Princípio de funcionamento da máquina de ranhura em V para chapas metálicas

7.1.Princípio de funcionamento de Máquina de ranhurar chapas metálicas em V

a. Primeiro, de acordo com o comprimento e a espessura da placa de processamento, a distância da ranhura a ser processada e a profundidade da ranhura de processamento, insira esses dados na interface do sistema.

b. Em seguida, a chapa é alimentada no grampo de posicionamento, movida para a placa de pressão auxiliar na bancada e fixada firmemente. O grampo então desloca a chapa para a posição da primeira ranhura. A placa de pressão pressiona para baixo automaticamente e o eixo Z do porta-ferramentas avança até a profundidade necessária com base na espessura da chapa e nas especificações da ranhura. O eixo X então executa o corte com base no comprimento e na profundidade da ranhura programados. Após concluir a primeira ranhura, o eixo Z se eleva e o eixo X retorna ao seu ponto inicial. A placa de pressão se eleva, o eixo Y desloca a chapa para a próxima posição e o ciclo se repete para múltiplas ranhuras.

c. Após cada ranhura ser processada, o eixo Y enviará automaticamente o material para a posição original durante a alimentação, a braçadeira abrirá automaticamente e, em seguida, o material será retirado.

d. Princípio de funcionamento da máquina de ranhurar vertical com suporte duplo para ferramentas. Como a máquina de ranhurar vertical com suporte duplo para ferramentas precisa ranhurar para frente e para trás ou na mesma direção, é necessário operar no modo de processamento com suporte único para ferramentas, movimentando também a parte frontal da bancada. A placa de prensagem auxiliar à esquerda move-se para a extremidade da chapa processada para prensagem auxiliar. O princípio de funcionamento é o mesmo do suporte único para ferramentas.

e. Seja uma máquina de ranhura vertical de torre única ou uma máquina de ranhura vertical de torre dupla, durante o processo de corte, a pistola de ar será rastreada para soprar os cavacos residuais após o processamento, e também pode resfriar a lâmina de processamento.

7.2.Princípio de funcionamento da máquina de ranhurar pórtico

a. Primeiro, insira esses dados na interface do sistema de acordo com o comprimento e a espessura da chapa processada, a distância da ranhura a ser processada e a profundidade da ranhura processada (para operações específicas, consulte o manual de operação do sistema).

b. Em seguida, coloque o material da chapa na placa de pressão lateral da bancada, mova a extremidade frontal em direção ao calcador frontal do eixo Y2 e pressione o botão de pressão. Nesse momento, a placa de pressão lateral comprimirá firmemente a chapa.

c. Após pressionar o botão de início, os eixos Y1 e Y2 movem-se sincronizadamente para se alinharem com a primeira posição de ranhura na chapa. Pressionar o botão novamente ativa o eixo Z, que avança até a profundidade necessária com base na espessura da chapa e nas especificações da ranhura. A viga do eixo X então inicia o corte, com o comprimento da ranhura determinado pelo tamanho da chapa e pela profundidade de corte, definindo o número de passagens. Assim que a primeira ranhura é concluída, a braçadeira Y2 é liberada e o eixo Z levanta o porta-ferramentas. A máquina então se move para a próxima posição de ranhura. Ao contrário das máquinas de ranhurar verticais, onde a chapa se move, os modelos de pórtico mantêm a chapa estacionária e movimentam a viga do porta-ferramentas.

8. Princípio de ranhuramento e trocas de chapas

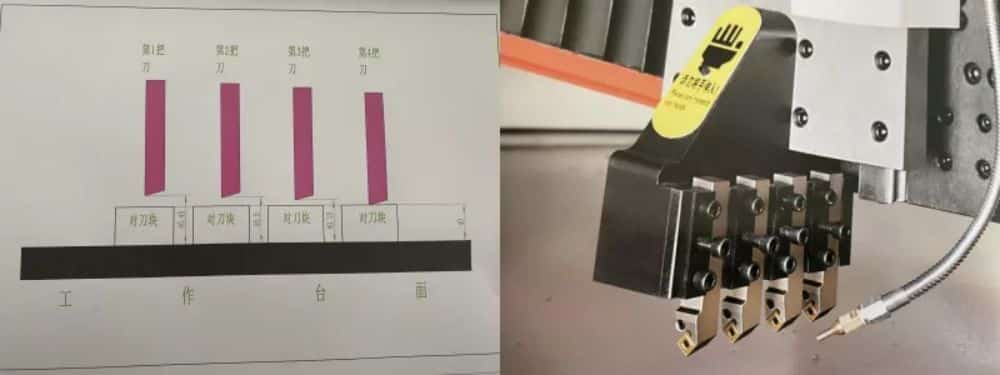

8.1. O porta-ferramentas da máquina de ranhurar vertical com porta-ferramentas único consiste em um molde de facas que pode acomodar 4 barras de facas de liga leve. O molde de facas pode ser projetado para acomodar 4 facas de liga leve simultaneamente, 4 facas de aço branco podem ser instaladas simultaneamente ou pode ser projetado para acomodar facas de liga leve e facas de aço branco embaladas juntas.

a. Analisado de acordo com 4 facas de liga, as lâminas de liga são instaladas em 4 hastes de faca ao mesmo tempo. Ao instalar as hastes de faca, há uma placa de faca de montagem sob a ponta da faca. A quarta faca tem a mesma altura que a placa de faca, e a terceira faca é mais alta que a faca. A altura da placa é de 0,15 mm, a segunda faca é 0,25 mm mais alta que a placa de faca, e a primeira faca é 0,35 mm mais alta que a placa de faca. A distância de controle dessas facas pode ser controlada com um calibrador de folga. Ao mesmo tempo, as pontas dessas 4 facas devem estar na mesma linha reta, caso contrário, a ranhura padrão não pode ser processada.

b. O método de instalação de uma faca de aço branco é o mesmo de uma faca de liga.

8.2. O método de instalação do eixo da ferramenta e do suporte de ferramentas do eixo Z da máquina de ranhurar vertical com suporte duplo é o mesmo que o método de instalação do eixo Z do suporte de ferramentas único. O método de instalação do eixo W é o mesmo que o do eixo Z, mas a direção de instalação do eixo da ferramenta é inversa.

8.3. O método de instalação do eixo de ferramentas da máquina de ranhurar tipo pórtico é o mesmo da máquina de ranhurar com poste de ferramenta único vertical.

8.4.Após a instalação do eixo da ferramenta de qualquer máquina de ranhurar, o suporte da ferramenta pode executar o processamento de corte por meio das instruções do sistema e do acionamento do motor principal do eixo X.

8.5. A profundidade da máquina de ranhurar e a quantidade de avanço de cada eixo Z são controladas pelo sistema.

8.6. As chapas metálicas naturalmente contêm tensões internas, e parte dessas tensões é liberada durante o processo de ranhuramento. Como resultado, a chapa pode dobrar ao longo da linha central ranhurada. Quando múltiplas ranhuras com espaçamento estreito são feitas na mesma chapa, essa curvatura se torna mais pronunciada — comumente chamada de "laminagem de chapa". A gravidade dessa deformação é influenciada por vários fatores-chave: 1) a afiação da ponta da ferramenta, 2) a concentricidade da instalação da ponta, 3) a velocidade de operação do porta-ferramenta (embora seu impacto seja mínimo), 4) a espessura da chapa e 5) a profundidade da ranhura a ser processada.

9.Seleção de lâmina e requisitos de ângulo para ranhuramento

9.1. Em circunstâncias normais, para melhorar a eficiência do processamento de ranhuras, os clientes utilizarão lâminas de liga para corte. As lâminas de liga são resistentes a altas temperaturas e podem ampliar a velocidade de corte do eixo X.

9.2. Devido à temperabilidade da lâmina de liga, ela não é resistente ao impacto. Portanto, o processamento de lâminas para conformação de liga geralmente não é recomendado para o processamento de chapas grossas.

As facas de perfil podem ser divididas em facas de ângulo plano e facas de ângulo curvo. A resistência ao impacto da faca de ângulo plano é maior do que a da faca de ângulo curvo. Não é recomendado usar a faca de ângulo curvo para processar chapas maiores que 1 mm.

9.3. A faca de conformação de liga possui quatro cantos de 90° em cada lado, totalizando oito pontas utilizáveis. Se um canto se desgastar, os sete restantes podem ser girados e utilizados, desde que não sejam danificados por impacto. Como o ângulo de corte é de 90°, o ângulo da ranhura resultante também é de 90°. No entanto, durante a dobra, as chapas metálicas frequentemente sofrem retorno elástico, exigindo que o ângulo de dobra exceda 90° para atingir um ângulo final preciso. Essa sobredobramento causa a compressão dos dois cantos da ranhura em V, o que é uma desvantagem comum ao usar facas de conformação de liga para ranhuramento, especialmente em aplicações de precisão.

9.4. Em circunstâncias normais, se os clientes processarem chapas metálicas grossas (acima de 2 mm), recomenda-se o uso de facas de aço branco. A desvantagem das facas de aço branco é que elas não são resistentes a altas temperaturas, o que reduz bastante a velocidade de processamento do eixo X. As vantagens das facas de aço branco são a resistência ao impacto e a possibilidade de corte e retificação em qualquer ângulo superior a 30° e inferior a 120°.

9.5. Ao processar chapas de ferro, folheados de alumínio, chapas de alumínio-plástico, chapas de plástico e chapas de acrílico, recomendamos o uso de facas de aço branco. Isso porque a ranhura de remoção de cavacos da faca de aço branco pode ser facilmente afiada em um ângulo que favoreça a remoção de cavacos.

9.6.Facas de liga leve e facas de aço branco são modelos recomendados.

a. Para facas de liga, recomendamos Taegutec e KORLOY, duas marcas importadas da Coreia do Sul.

b. Para facas de aço branco, geralmente recomendamos facas de aço branco com alto teor de cobalto importadas da Suécia.

c. Para porta-ferramentas de liga, recomendamos os porta-ferramentas Hanshiba e PSDNN2020K12.

9.7. Recomendamos que durante o processo de dobra da chapa ranhurada, o ângulo de dobra necessário do molde seja de 83° para o molde inferior e 80° para o molde superior.

10. Princípio mecânico da máquina de ranhurar

10.1.Princípio mecânico da máquina de ranhura vertical

a. A coluna direita da máquina de ranhurar adota soldagem de estrutura, o que garante a estabilidade da soldagem entre a bancada, a viga da placa de pressão e a viga frontal. Há 4 conjuntos de parafusos de ancoragem projetados em ambas as extremidades das colunas esquerda e direita para ajustar o nível do equipamento.

b. A bancada e a estrutura do batente traseiro da ranhuradora são estruturas integralmente soldadas, o que garante paralelismo e verticalidade após o processamento completo. A estrutura principal da bancada é uma caixa quadrada soldada. Isso garante a estabilidade da placa de pressão e reduz o afundamento da bancada devido à pressão exercida por ela. Quatro conjuntos de parafusos de ajuste de pé são projetados sob a bancada, permitindo o ajuste do nível do equipamento e a função de suporte no centro da bancada.

c. Sob o painel da bancada, existem vários conjuntos de parafusos de ajuste projetados, que são usados principalmente para ajustar a distância da bancada a cada ponto sob a trajetória de deslocamento da ponta da ferramenta (pode ser ajustado com uma precisão de mais ou menos 0,03 mm). Isso garante que a profundidade de cada ponto da chapa processada permaneça a mesma.

d. A viga da placa de pressão utiliza uma estrutura soldada em caixa quadrada, o que aumenta significativamente sua rigidez geral e garante a estabilidade do material após a usinagem. Este projeto ajuda a evitar a flexão direcional ou a deformação da peça durante a ranhura. Também garante o movimento estável dos porta-ferramentas nos eixos Z e X, minimizando ondulações superficiais na ranhura acabada. A placa de pressão é montada abaixo da viga, mantendo um alinhamento paralelo preciso com a viga transversal e a mesa de trabalho. Parafusos de ajuste fino são integrados à base da placa de pressão, permitindo o ajuste preciso de ambas as extremidades para corresponder à altura da mesa de trabalho, reduzindo efetivamente as marcas de indentação na chapa durante a prensagem.

e. A viga do batente traseiro também é projetada como uma estrutura de caixa quadrada para garantir o paralelismo e a verticalidade após o processamento. A braçadeira é instalada nela. Há também parafusos de ajuste no assento da braçadeira. Quando a braçadeira prende a chapa, se o material de fixação não estiver paralelo, ele pode ser usado para ajustá-lo.

f. O porta-ferramentas é integralmente processado a partir de uma peça de aço nº 45, e sua parte em cauda de andorinha é integralmente cortada por corte de fio, o que garante a precisão de rodagem da parte de contato em cauda de andorinha.

g. A placa de fixação do porta-ferramentas também é feita de aço nº 45 e processada por corte de arame. Isso garante o paralelismo entre cada faca. Os requisitos aqui são muito rigorosos. Se a superfície de encaixe onde as quatro barras de ferramentas estão instaladas não estiver na mesma linha horizontal, as quatro pontas da ferramenta não estarão em linha reta, e a ranhura processada dessa forma não será qualificada.

h. As duas extremidades do suporte de ferramentas do eixo X são projetadas com borracha elástica anticolisão, pois a potência do motor do eixo X é relativamente alta. Sem essa proteção de projeto, quando o eixo X falha, a folga entre o eixo X e as colunas esquerda e direita pode causar uma forte colisão e até mesmo a morte.

i. O eixo Z também foi projetado com um limite rígido interno, que é usado para controlar o curso do eixo Z e o limite inferior do eixo Z. Se o limite suave do eixo Z falhar, o limite rígido desempenhará um bom papel. proteção para que a faca afiada não corte a bancada.

10.2.Princípio mecânico da máquina de ranhurar pórtico

a. A base da máquina de ranhurar tipo pórtico é soldada integralmente. Os dois lados da base são a placa principal, que suporta principalmente o tampo da mesa. Abaixo do tampo, há várias nervuras de reforço soldadas, de modo que a estrutura da estrutura da caixa garanta a resistência e a estabilidade de toda a base. Há 8 conjuntos de parafusos de ancoragem projetados e soldados na parte inferior da base para ajustar o paralelismo da base.

b. O projeto do pórtico é uma combinação da placa principal e da placa de reforço, e a soldagem da estrutura também é utilizada para garantir a resistência e a estabilidade do pórtico. O motor de acionamento principal e o redutor são instalados dentro do pórtico.

c. A placa de pressão lateral é instalada no lado operacional da base da máquina e é empurrada e pressionada pelo cilindro de óleo (ou cilindro), usando retorno por mola.

d. O calcador frontal é instalado na haste polida do eixo Y2. Sua trajetória é controlada pela retidão da haste polida. Há um entalhe na bancada, que fica oposto ao centro da haste polida.

e. O porta-ferramentas do eixo Z é instalado na viga transversal, e a placa do porta-ferramentas é instalada em dois trilhos-guia lineares. Isso reduzirá a folga entre o suporte da ferramenta e a descida, reduzindo a vibração gerada pelo suporte da ferramenta durante o processamento e o corte.

e. O eixo de transmissão é projetado com rolamentos importados para garantir a estabilidade e durabilidade do eixo X durante a operação.

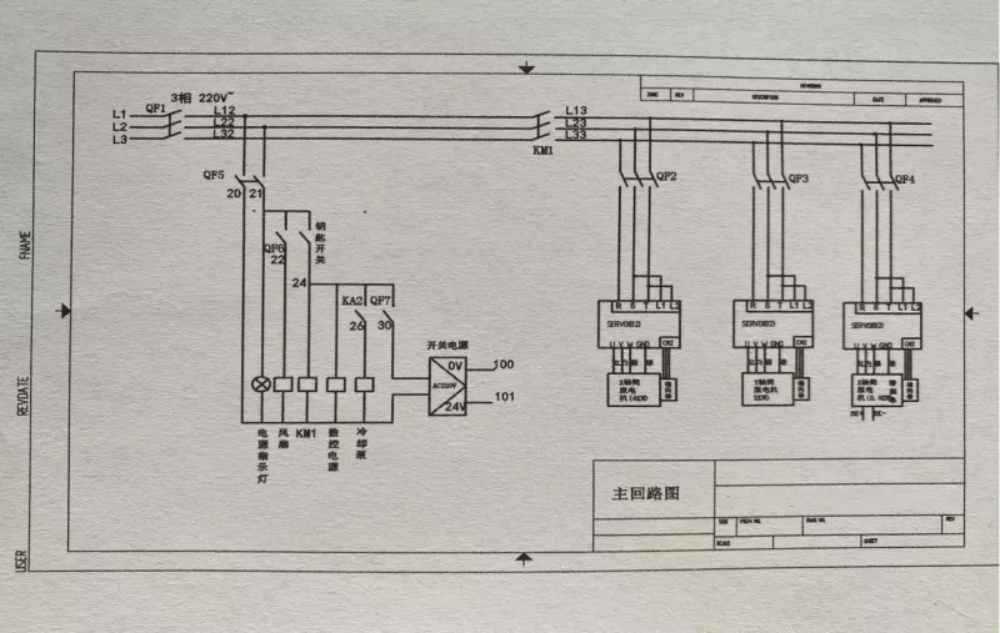

11. Estrutura Elétrica e Distribuição da Máquina de Ranhurar

11.1.Estrutura elétrica e distribuição da máquina de ranhura vertical

a. Os principais componentes elétricos da máquina de ranhurar incluem sistema de controle (tipo tela sensível ao toque e tipo botão digital), driver, transformador, interruptor de controle, interruptor de proximidade, transformador, placa IO, resistor, cabo super flexível, relé, disjuntor.

b. O sistema é instalado na extremidade operacional da máquina de ranhurar. Existem dois métodos de instalação: tipo móvel suspenso e tipo giratório com braço de guindaste. A altura operacional, de fácil utilização, pode ser projetada de acordo com as necessidades do cliente.

c. O painel elétrico e o transformador são instalados na estrutura da coluna direita da ranhuradora. Isso garante a segurança do equipamento durante o transporte, economiza espaço para a montagem e também proporciona um belo efeito.

d. Os interruptores de proximidade são projetados nos eixos X, Y, Z e W para controlar o alinhamento da origem de cada eixo.

Um dispositivo de iluminação é instalado sob a viga frontal da máquina de ranhurar para que o operador possa ver claramente o ambiente da superfície de trabalho e observar o desgaste da lâmina.

11.2.Estrutura elétrica e distribuição da máquina de ranhurar pórtico

a. Os principais componentes elétricos da máquina de ranhurar pórtico incluem o sistema de controle, driver, transformador, interruptor de controle, interruptor de proximidade, conversor de frequência, placa IO, resistor, relé, disjuntor, cabo superflexível, etc.

b. O sistema é instalado na extremidade superior da viga do eixo X. Isso facilita a flexibilidade do operador na operação.

c. Os painéis elétricos e transformadores são todos instalados dentro da viga do eixo X. Este projeto encurtará e reduzirá a distância de conexão entre o sistema e cada aparelho elétrico.

d. Os interruptores de proximidade são projetados nos eixos X, Y1, Y2 e Z para controlar o alinhamento da origem de cada eixo.

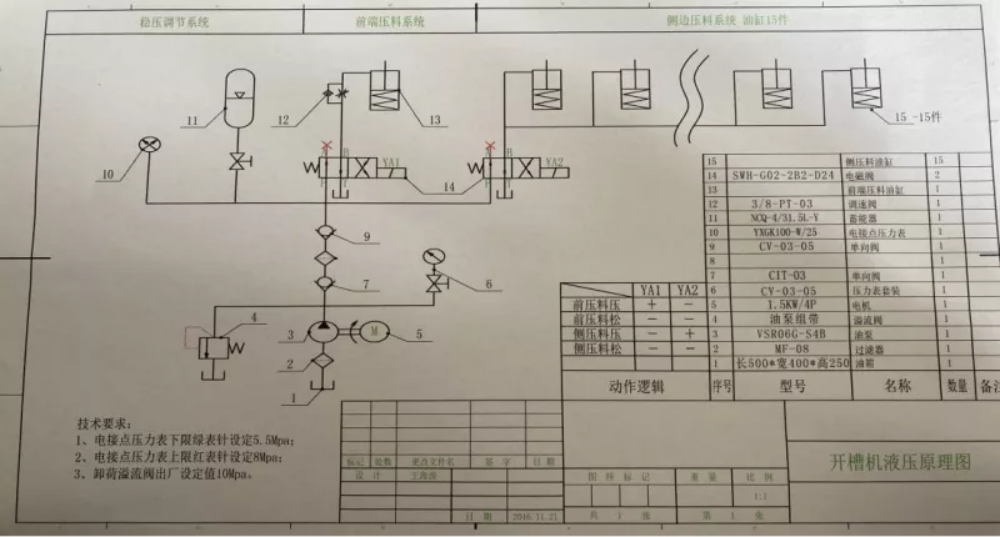

12. Princípios hidráulicos e pneumáticos da máquina de ranhurar

12.1. A parte hidráulica da máquina de ranhurar vertical consiste em: uma estação hidráulica, um manômetro, vários cilindros de óleo e mangueiras de alta pressão.

a. Após a partida do motor, o óleo hidráulico será transportado para o acumulador através da bomba de óleo. Quando a pressão do acumulador atingir o valor de altura definido, o motor parará automaticamente (isso economizará energia e poderá reduzir efetivamente a temperatura do óleo).

b. Ao pressionar o botão para pressionar a placa de pressão ou prender a braçadeira, a válvula solenoide no grupo de válvulas será energizada para abrir o núcleo da válvula. O óleo hidráulico no acumulador entrará no cilindro através da válvula solenoide e, em seguida, passará pela haste do cilindro de óleo, empurrando a placa de pressão (placa de fixação) para pressionar e prender a peça de trabalho. Ao pressionar esses dois botões novamente, a porta de descarga do acumulador será fechada, o carretel da válvula solenoide retornará à sua posição original e a placa de pressão descarregará o óleo hidráulico do cilindro de volta ao tanque através da força elástica da mola.

c. Após mais de N ciclos de operação, o óleo hidráulico no acumulador diminuirá gradualmente. Quando sua pressão interna for inferior ao valor de baixa pressão projetado, o motor dará partida imediatamente e o óleo hidráulico passará novamente pela bomba de óleo. O trabalho será transferido para o acumulador.

12.2. O princípio hidráulico da máquina de ranhurar pórtico é o mesmo da máquina de ranhurar vertical.

Diagrama esquemático hidráulico

12.3. A parte pneumática da máquina de ranhura vertical consiste em um compressor de ar, um elemento de processamento de fonte de ar, várias válvulas solenóides, vários cilindros e tubos de ar.

a. Como o tanque de ar do compressor de ar é operado pelo motor, uma determinada fonte de ar é armazenada nele. Quando o botão de pressão ou fixação é pressionado, a fonte de ar no tanque de ar passa pela válvula solenoide. Quando o trabalho entra no cilindro, o pistão do cilindro empurra a placa de pressão para segurar a chapa. Quando os dois botões são pressionados novamente, a direção de ação da válvula solenoide muda e a fonte de ar entra na outra cavidade do cilindro. Isso abre a placa de pressão.

12.4. O princípio pneumático da máquina de ranhurar pórtico é o mesmo da máquina de ranhurar vertical, ou seja, o curso de retorno do cilindro da placa de pressão usa um curso de retorno por mola.

13.Tabela de configuração de Máquina de ranhurar chapas metálicas em V

| Não. | Nome | Tipo | Quantidade |

| 1 | Sistema CNC | Tecnologia de controle de desenho eletrônico de Taiwan | 1 conjunto |

| 2 | Motor de fuso | 5,5 kW | 1 |

| 3 | Servo Motor | 2 kW | 1 |

| 4 | Servo Motor | 1 kW | 2 |

| 5 | Guias Lineares | 35 mm, 25 mm | 2 grupos cada |

| 6 | Haste de fuso de esferas | θ32 mm | 2 grupos cada |

| 7 | Cabo de corrente de arrasto | 2,0 quadrados, 1,5 quadrados, 1,0 quadrados | Cabo flexível de alto desempenho IGUS alemão |

| 8 | Componentes elétricos | FrançaSchneidevSchneider | |

| 9 | cilindro | cilindro padrão θ80 | Airtac (Taiwan) Co., Ltd. |

| 10 | cilindro | cilindro padrão θ80 | Airtac (Taiwan) Co., Ltd. |

| 11 | Cilindro de óleo | cilindro padrão θ30 | Shandong Jining Taifeng Hidráulica |

| 12 | Rolamentos de esferas de contato angular | 7025AWP5 908 | NSK do Japão |

| 13 | Rolamentos de esferas de contato angular | 7025AWP5 802 | NSK do Japão |

| 14 | Orientação plana | 51305 907 | NSK do Japão |

| 15 | estação hidráulica | 6,3 L | Shandong Jining Taifeng Hidráulica |

| 16 | Acoplamento | Θ22 | |

| 17 | Lâmina de liga | KORLOY, TaegUTec | Fabricado na Coreia (opcional) |

| 18 | Porta-ferramentas | PSDNN2020K12 | Leão da Seca Tirano |

| 19 | Lâmina de aço branco | ASSAB 17 | FEITO NA SUÉCIA |

14. Parâmetros técnicos da máquina de ranhurar

| Tipo | HSV-4000×1250 | |

| Faixa de processamento | 4000 mm x 1250 mm x 0,5-6 mm | Paralelismo de chapas <2mm |

| Configuração do sistema | método de controle | Controle CNC de 4 eixos (X, Y, Z, W) |

| monitor | Tela sensível ao toque Edraw de 15 polegadas (opcional) | |

| capacidade de armazenamento | 99 grupos, 999 maneiras (pode ser percorrido 99 vezes) | |

| método de transferência | Motor principal, fuso de esferas, guia linear, cremalheira | |

| dispositivo de fixação | Pneumático, hidráulico | Opcional |

| Precisão | Precisão de posicionamento do eixo X do poste da ferramenta principal | ±0,05 mm |

| Precisão de posicionamento do eixo Y do batente traseiro | ±0,03 mm | |

| Precisão de posicionamento do eixo Z do porta-ferramentas | ±0,02 mm | |

| Precisão de posicionamento do eixo W do suporte da ferramenta | ±0,02 mm | |

| Velocidade de processamento | Posto de ferramenta principal eixo X | 0-90 m/min |

| Eixo Y do medidor traseiro | 0-90 m/min | |

| Suporte de ferramentas eixo Z, eixo W | 0-20 m/min | |

| Precisão estrutural da mesa do torno | Paralelismo de bancada | ±0,06 mm |

| Paralelismo do trilho-guia da travessa do porta-ferramentas | ±0,03 mm | |

| Paralelismo do trilho-guia do medidor traseiro | ±0,03 mm | |

| Diâmetro do cilindro de prensa | cilindro | Θ80mmx30mm |

| Cilindro de óleo | Θ30mmx32mm | |

| Margem mínima para alocação | 10 mm | |

| Dimensões | 6000m 5500mmX2150mmX1900mm 5880 m * 2150 mm * 1500 mm | |

| Peso da máquina | Cerca de 10,5 toneladas (máquina de ranhura vertical) Cerca de 7,8 toneladas (máquina de ranhura de pórtico) | |

15. Especificações e Modelos de Máquinas de Ranhurar

15.1.Especificações e modelos de máquinas de ranhurar verticais

Modelo: HSV Especificações: HSV-2500X12500-3200, HSV-3200X1250-3200 HSV-4000X1250-3200, HSV-5000X1250-3200, HSV-6000X1250-3200.

Observação: Vários tipos de máquinas de ranhurar portas de segurança e diversas máquinas de ranhurar não padronizadas podem ser personalizadas de acordo com as necessidades do cliente.

15.2.Especificações e modelos de máquina de ranhurar pórtico

Modelo: HSL Especificações: HSL-2500X1250-1500, HSL-3200X1250-1500, HSL-4000X1250-1500, HSL-5000X1250-1500, HSL-6000X1250-1500

16. Padrões e parâmetros de inspeção de fábrica de máquinas de ranhurar

16.1. Padrões e parâmetros de inspeção de fábrica de máquinas de ranhuramento vertical

a. Verifique se há alguma diferença de cor óbvia na pintura do equipamento, se a superfície da pintura é lisa e se há alguma descamação da tinta.

b. Verifique se há vazamentos, poros, escória de soldagem e respingos na junta de soldagem.

c. Verifique se os parafusos de cada componente estão soltos. Verifique se os dispositivos indicadores, interruptores seletores e botões estão dispostos de forma organizada, bonitos e flexíveis.

d. Verifique cada parte escurecida para ver se há ferrugem nas partes não escurecidas.

e. Utilize um relógio comparador para fixar o porta-ferramentas na posição onde ele está instalado e mova-o no modo manual para verificar. A tolerância de distância entre o porta-ferramentas e o painel da bancada é de ±0,03 mm.

f. Ligue o equipamento e inspecione visualmente e sinta o fenômeno de vibração quando o porta-ferramentas estiver funcionando para determinar a instalação correta das engrenagens, cremalheiras e guias lineares.

g. Ligue o equipamento e verifique cada cilindro de óleo, cilindro, junta do tubo de óleo e junta do tubo de ar para verificar se há vazamento de óleo, vazamento de ar, etc.

h. Verifique se a pressão do cilindro de óleo e do ar atinge o valor de pressão necessário quando o equipamento está em funcionamento. A pressão do óleo é de 11 MPa e a pressão do ar é de 0,6 MPa.

i. Verifique a flexibilidade do eixo X, eixo Y, eixo Z e eixo W (geralmente com base na pressão e rotação da mão).

j. Verifique se todas as peças móveis estão lubrificadas.

k. Utilize uma chapa de ferro de 4000x1250x1,0 para iniciar o processamento do tamanho de entrada. O espaçamento das ranhuras de processamento é de 10 mm, 50 mm, 100 mm, 300 mm, 500 mm e 1100 mm, e a profundidade de processamento é de 0,5 mm. Após a conclusão do processamento, verifique a distância entre cada ranhura. A tolerância permitida dentro de 500 mm é de ± 0,1 m, e a tolerância permitida dentro de 1100 mm é de ± 0,15 mm.

l. Após o processamento de toda a placa, observe se a profundidade de cada ranhura é uniforme e se há linhas de vibração e rebarbas evidentes na ranhura. Em seguida, verifique se há marcas visíveis no verso.

f. Em seguida, vire a placa para processar as ranhuras reversas. As dimensões são 20 mm, 200 mm, 600 mm e 1000 mm. A profundidade de processamento também é de 0,5 mm. Após a conclusão do processamento, verifique se o erro entre as ranhuras frontal e traseira está dentro de ± 0,2 mm.

g. Após a conclusão da inspeção final, verifique se os eixos X, Y, Z e W podem retornar com precisão à posição de origem.

h. Pressione a placa de pressão para baixo e use um calibrador de folga para verificar se as braçadeiras correspondem às aberturas inferiores das placas de pressão e suas aberturas inferiores. Caso contrário, você precisa ajustar os parafusos de ajuste fino superiores para que coincidam.

16.2. Padrões e parâmetros de inspeção da máquina de ranhurar pórtico.

As inspeções da máquina de ranhurar tipo pórtico são as mesmas da máquina de ranhurar vertical, exceto pela inspeção adicional. A tolerância da ponta da ferramenta a qualquer ponto da bancada não pode ser maior que 0,03 mm.

17. Falhas comuns e métodos de solução de problemas de máquinas de ranhurar

17.1. Falhas mecânicas comuns e métodos de solução de problemas de máquinas de ranhuramento vertical e máquinas de ranhuramento de pórtico

a. Quando essas duas máquinas de ranhurar estão em funcionamento constante, a placa de pressão e as braçadeiras são constantemente apertadas. Ao abri-las, os parafusos nas juntas do cilindro de óleo (cilindro) se soltam facilmente (use uma chave adequada para reapertar).

b. Se o operador não reabastecer com frequência e o ambiente de trabalho do equipamento for relativamente precário, as guias lineares, parafusos de esferas, rolamentos, eixos de transmissão, engrenagens e cremalheiras ficarão sem óleo lubrificante ou serão afetados por poeira e serão danificados e tensionados.

c. Há vários parafusos de ajuste sob a mesa da máquina de ranhurar vertical. Devido à compressão contínua da placa de pressão no estágio inicial, uma certa folga será criada. Dentro de um mês após o uso inicial do equipamento, você precisará usar um relógio comparador para testá-lo. Se alguma alteração local for encontrada, ajuste os parafusos de ajuste abaixo para fazer o ajuste fino da mesa. Geralmente, após um ou dois ajustes, não haverá alterações.

17.2. Falhas comuns de circuito e métodos de solução de problemas para máquinas de ranhuramento vertical e máquinas de ranhuramento de pórtico

a.Alarme do dispositivo de controle externo PLC007!

b. Alarme de limite suave do eixo (X, Y, Z, W)

c.alarme de parada de emergência

17.3.Alarme de parada de emergência

Pressione o interruptor de parada de emergência no estado parado. Após verificar a situação, solte o botão de parada de emergência e pressione RESET para reiniciar.

17.4.Se a posição correspondente do eixo Z for muito grande quando.

17.5. O erro de acompanhamento do eixo (X, Y, Z, W) é muito grande. Verifique a rigidez ou os parâmetros do servo.

a. Verifique o parâmetro que segue o intervalo de projeto do valor de erro e aumente o intervalo de valor seguinte.

b. Verifique se o porta-ferramentas ou o motor estão bloqueados.

c. Verifique se a fiação está desconectada.

d. Modifique parâmetros ou desative a detecção de valores de erro.

18. Porta-ferramentas simples e duplos em ranhuras

18.1. No desenvolvimento inicial da máquina CNC para ranhurar em V, o eixo principal (eixo X) era inicialmente acionado por um fuso de esferas de passo largo. Embora tenhamos adicionado um suporte de proteção para a ferramenta sobre o fuso, o comprimento e o peso do fuso limitavam a velocidade de movimento do porta-ferramentas durante o corte e o retorno. Aumentar a velocidade causaria vibrações e possível deformação, reduzindo a eficiência geral da usinagem. Para resolver esse problema, redesenhamos o sistema para permitir que o porta-ferramentas realizasse o corte também durante o curso de retorno. Isso levou à introdução de um porta-ferramentas duplo, melhorando significativamente o desempenho e a produtividade.

18.2. Após melhorias no projeto e no processo de produção, o acionamento do eixo principal (eixo x) da máquina de ranhurar foi alterado do acionamento original por fuso de esferas para um acionamento por cremalheira e pinhão. Como o acionamento por cremalheira e pinhão resolve os defeitos causados pela transmissão por fuso de esferas, a velocidade de operação do porta-ferramentas é significativamente aumentada, seja na usinagem, no corte ou no retorno. Dessa forma, a máquina de ranhurar com duplo porta-ferramentas perde suas vantagens originais.

18.3. Como a velocidade da máquina de ranhurar com porta-ferramentas único é aumentada, a velocidade de retorno total de 4000 mm leva apenas 2 segundos, e ela possui apenas um porta-ferramentas. A instalação e a depuração do eixo da ferramenta no porta-ferramentas serão muito mais simples do que as do porta-ferramentas duplo, especialmente com 4 ferramentas. A concentricidade da faca é fácil de ajustar.

18.4. Como a máquina de ranhurar porta-ferramentas duplo é projetada com dois porta-ferramentas e a largura de um conjunto de porta-ferramentas é de 300 mm, quando o porta-ferramentas duplo está processando, seja processando ou retornando, um curso adicional de 300 mm deve ser inserido, para que o porta-ferramentas duplo percorra 600 mm a mais do que um porta-ferramentas único em uma viagem de ida e volta, o que desperdiça muito tempo de trabalho.

18.5. Como há 8 facas nos dois conjuntos de porta-ferramentas duplos (4 em cada grupo), o equipamento exige muito da concentricidade das 8 facas durante a depuração, pois as lâminas precisam ser constantemente desgastadas. Além disso, é uma perda de tempo parar o equipamento para trocar as lâminas.

18.6. Como a fabricação, a montagem e a depuração de uma máquina de ranhurar vertical com suporte duplo para ferramentas são mais complexas do que as de uma máquina de ranhurar vertical com suporte único para ferramentas, o custo de produção aumentará, portanto, o preço de venda geralmente é mais alto do que o de uma máquina de ranhurar vertical com suporte único para ferramentas. O preço da máquina de ranhurar é de 30.000 a 40.000 yuans.

18.7. Com base nos fatores acima, geralmente recomendamos que os clientes comprem uma máquina de ranhurar com suporte de ferramenta única, porque observamos que alguns clientes compram uma máquina de ranhurar com suporte de ferramenta dupla, mas na verdade usam um suporte de ferramenta para processamento.

19. Comparação de desempenho entre máquina de ranhura vertical e máquina de ranhura de pórtico

19.1.Cobertura

As dimensões dessas duas máquinas de ranhurar são basicamente as mesmas, mas a altura da máquina de ranhurar vertical é maior do que a da máquina de ranhurar tipo pórtico, o que prejudica um pouco o efeito visual. Geralmente, o espaço da loja é limitado, então os clientes preferem a máquina de ranhurar tipo pórtico.

19.2. Conveniência de carga e descarga de painéis

a. Como a extremidade frontal da ranhuradora vertical é aberta, após o processamento da peça, o batente traseiro enviará a chapa metálica para a extremidade frontal do equipamento, facilitando o acesso do operador à chapa metálica. A bancada da ranhuradora também é vertical. A bancada é relativamente estreita e o suporte frontal é projetado com muitas esferas universais, permitindo que a chapa se mova na plataforma com muita flexibilidade, o que também é muito conveniente e prático para o processamento de chapas mais grossas.

b. A plataforma de trabalho da máquina de ranhurar tipo pórtico é relativamente grande. Se você processar uma chapa inteira ou uma chapa relativamente grande, será mais difícil carregar e descarregar o material. Além disso, geralmente há uma película protetora na parte frontal da chapa de aço inoxidável, de modo que, quando a chapa é movida, uma barreira de atrito se forma entre a película protetora e a superfície da bancada. Se a chapa for processada, movê-la será mais demorado e trabalhoso.

19.3.Comparação da faixa de processamento

A máquina de ranhura vertical pode processar chapas com espessura de 0,5 a 6 mm. A máquina de ranhura tipo pórtico pode processar chapas com espessura de 0,5 a 4 mm. A máquina de ranhura vertical pode processar chapas de até 4.000 mm de comprimento x 4.000 mm de largura, e a máquina tipo pórtico pode processar chapas de até 4.000 mm de comprimento x 1.250 mm de largura.

19.4.Comparação da velocidade de processamento

Como o porta-ferramentas da máquina de ranhurar vertical é relativamente leve, sua velocidade de operação será correspondentemente mais rápida, e também possui um design de porta-ferramentas duplo, o que economizará uma certa quantidade de horas-homem ao processar as ranhuras de densidade de toda a placa, enquanto a máquina de ranhurar pórtico processa a viga que precisa ser movida, então a velocidade de processamento será menor do que a da máquina de ranhurar vertical.

19.5. Comparação de economia de energia

Como o porta-ferramentas da máquina de ranhurar vertical pesa apenas cerca de 300 kg, enquanto a viga da máquina de ranhurar pórtico pesa cerca de 900 kg, durante o processamento, o consumo de energia do motor principal será menor para a máquina de ranhurar vertical do que para a máquina de ranhurar pórtico.

19.6.Comparação de custos de fabricação e preços de venda

Como a máquina de ranhurar vertical tem mais peças, peso, tecnologia de processamento, tecnologia de montagem, etc. do que a máquina de ranhurar pórtico e é mais complicada, o preço de venda da máquina de ranhurar vertical será maior do que o da máquina de ranhurar pórtico.

19.7.Comparação entre usinagem de peças e ranhuramento frontal e traseiro

a. As máquinas de ranhurar verticais e as máquinas de ranhurar tipo pórtico diferem principalmente na forma como operam. Nas máquinas de ranhurar verticais, a viga porta-ferramentas permanece estacionária enquanto a chapa se move durante o processamento. Em contraste, as máquinas de ranhurar tipo pórtico possuem uma viga porta-ferramentas móvel e a chapa permanece fixa. A placa de pressão da máquina vertical permanece diretamente na linha de ranhura, garantindo estabilidade, enquanto os prensadores laterais e frontais do modelo tipo pórtico fixam apenas uma borda da chapa. Portanto, tarefas como chapas pré-cortadas de máquinas a laser, materiais com formas irregulares, ranhuras inclinadas ou ranhuras de perfis especiais só podem ser realizadas com eficácia por máquinas de ranhurar verticais.

b. Como o porta-ferramentas da máquina de ranhurar vertical é mais leve do que o da máquina de ranhurar pórtico, sua inércia de trabalho também é diferente, de modo que algumas ranhuras de ponto fixo só podem ser concluídas pela máquina de ranhurar vertical.

c. Como a máquina de ranhurar vertical utiliza um batente traseiro que puxa ou empurra o material da chapa processada para se mover, enquanto a chapa da máquina de ranhurar de pórtico não se move, o pórtico fica aberto ao processar as ranhuras frontal e traseira da chapa. A máquina de ranhurar apresenta certas vantagens.

e.Com base nos fatores acima, ainda recomendamos produtos adequados aos clientes com base em suas necessidades.

20. Recomendações para a seleção de máquinas de ranhurar pelo cliente

Geralmente, recomendamos aos clientes a compra de uma máquina de ranhurar vertical ou uma máquina de ranhurar tipo pórtico com base nos seguintes pontos.

20.1. É necessário distinguir o tipo de cliente. Se a máquina for utilizada em uma loja, como o espaço da loja é relativamente limitado, a quantidade de ranhuras de densidade processadas é grande e algumas chapas finas são processadas, esses grupos de clientes comprarão máquinas de ranhurar tipo pórtico. Como a fábrica é relativamente aberta e eles processam alguns de seus próprios produtos, esses clientes optarão por comprar uma máquina de ranhurar vertical após considerar diversos fatores.

20.2. Depende do equipamento existente do cliente. Se o cliente já possuir uma ranhuradora de pórtico, daremos um exemplo para ilustrar as vantagens da ranhuradora vertical. Se o cliente já possuir uma ranhuradora vertical, explicaremos a superioridade da ranhuradora de pórtico.

20.3. Quando recomendamos o tipo vertical ou tipo pórtico, tentamos recomendar as máquinas padrão HSV-4000-1250 e HSL-4000-1250. Como esses dois modelos são máquinas padrão, nosso ciclo de produção é rápido e o custo é baixo. Atualmente, esses dois modelos são os mais vendidos no mercado.

21. Elevação e transporte de máquina de ranhurar

21.1. Os furos de elevação são reservados atrás da viga frontal da ranhuradora vertical e em ambas as extremidades atrás da viga porta-ferramentas, e o peso da ranhuradora que projetamos é distribuído na parte inferior e central do equipamento, tornando o içamento muito simples e seguro em termos de transporte. Ao contrário das ranhuradoras verticais atuais produzidas em Guangdong, o centro de gravidade está totalmente na parte superior, o que traz desvantagens para o içamento e o transporte.

21.2. Os olhais de elevação são soldados em ambas as extremidades da máquina de ranhurar tipo pórtico, e a base da máquina é do tipo plataforma. Seu centro de gravidade está na parte inferior do equipamento, tornando-o prático e seguro para içamento e transporte.

22. Cuidados e manutenção da máquina de ranhurar

22.1. Antes de utilizar a ranhuradora, a bancada e outras peças devem ser limpas de detritos. Óleo lubrificante deve ser adicionado às principais peças móveis. Verifique se os parafusos da placa de pressão e do porta-ferramentas estão soltos.

22.2. No modo manual, verifique se os eixos X, Y, Y2, Z e W funcionam normalmente.

22.3. Pressione o botão de reinicialização de uma tecla e observe se os eixos retornam à origem normalmente. Após a confirmação, comece a inserir os valores de tamanho e insira a chapa para processamento.

22.4.Após a conclusão do processamento, pressione o botão de reinicialização de uma tecla para retornar cada eixo à posição de origem.

22.5. Se o equipamento não for utilizado por um longo período, use papel oleado protetor para colar nas posições de cada trilho-guia e parafuso de esferas ou, se possível, use uma película protetora para cobrir o equipamento.

23. Configuração da máquina de ranhurar: ambiente, óleo e bomba de ar

23.1. Como a ranhuradora é um processo de corte com o porta-ferramentas em funcionamento, especialmente a ranhuradora de pórtico, como o movimento da viga é vibratório, o solo deve ser plano e ter uma fundação de concreto. No entanto, ao projetar a ranhuradora, levamos em consideração esses fatores e projetamos o centro de gravidade da ranhuradora para um nível mais baixo, para que o próprio equipamento tenha um certo grau de estabilidade, dispensando a instalação de parafusos de fixação.

23.2. Com exceção do lado onde o operador opera a carga e descarga (deve haver espaço suficiente), a distância entre os outros três lados e a parede ou outro equipamento é de um metro. O ambiente de trabalho não deve ser muito empoeirado e o solo não deve acumular água por muito tempo.

23.3. O número de óleo hidráulico é o mesmo das máquinas de corte e dobra. É o óleo hidráulico antidesgaste nº 46.

23.4.A potência do modelo da bomba de ar é a seguinte:

| W-0,9/8 W0,9/12,5 | ||||||||||

| Poder | Velocidade | Capacidade | Pressão Máxima | Tanque de ar | peso | Tamanho da embalagem | ||||

| KW | HP | rpm | L/min | CFM | Bar | eu | Gai | kg | cm | |

| 7.5 | 10 | 850 | 900 | 31.8 | 8 | 115 | 160 | 60.8 | 150 | 150*52*100 |

| 7.5 | 10 | 950 | 900 | 31.8 | 12.5 | 178 | 160 | 41.6 | 150 | 150*52*100 |

| V-06/8 | ||||||||||

| Poder | Velocidade | Capacidade | Pressão Máxima | Tanque de ar | peso | Tamanho da embalagem | ||||

| KW | HP | rpm | L/min | CFM | Bar | eu | Gai | kg | cm | |

| 4 | 5.5 | 850 | 600 | 21.2 | 8 | 115 | 90 | 23.4 | 110 | 120*46*87 |

24. Tipos de ranhuras vs. resultados de dobra

25. Concentre-se nas diferenças e princípios de Máquinas de ranhura hidráulicas e máquinas de ranhurar pneumáticas

Assim como compramos um carro, escolhemos entre comprar um hidráulico ou um pneumático, seja um carro a gasolina ou um carro movido a novas energias. Ambas as máquinas de ranhurar podem, de fato, alcançar o efeito de ranhura, então como podemos escolher a melhor? Para encontrar a máquina de ranhurar ideal, analisaremos e compararemos detalhadamente os seguintes pontos. Quando projetamos e produzimos a ranhura, a projetamos para ser hidráulica, pois, naquela época, os componentes pneumáticos ainda não eram totalmente populares. No entanto, após muitos anos de uso, alguns defeitos da máquina de ranhurar hidráulica tornaram-se aparentes.

25.1.Comparação dos fenômenos de vazamento de óleo e vazamento de ar

a. Máquinas de ranhurar hidráulicas consistem em componentes como estações hidráulicas, cilindros, tubos de alta pressão e juntas. Essas peças são propensas a problemas como vazamento de óleo e falha de cilindros. Por exemplo, uma máquina padrão de 4 metros tem até 64 pontos potenciais de vazamento, incluindo 12 cilindros de placa de pressão, 7 cilindros de fixação e sistemas auxiliares. Em máquinas verticais, qualquer vazamento dos cilindros de placa de pressão montados na viga pode contaminar diretamente a chapa abaixo, o que é inaceitável para os usuários finais. Além disso, o vazamento de óleo causa quedas de pressão, forçando a bomba de óleo a trabalhar em excesso. O desgaste em válvulas, acumuladores, motores ou bombas também aumenta os riscos de manutenção e a instabilidade operacional.

b. Se você optar por uma máquina de ranhurar pneumática, não precisará se preocupar com esses fenômenos. Mesmo que haja vazamento de ar no cilindro, tubo de ar ou junta do tubo de ar, isso não causará efeitos adversos. Como a bomba de ar armazena uma grande quantidade de ar, ela tem pouco impacto no compressor de ar.

25.2.Comparação dos princípios de funcionamento

a. O diâmetro do cilindro da ranhuradora hidráulica é de 25 mm, e o diâmetro do cilindro da ranhuradora pneumática é de 80 mm. A força de alavanca da placa de pressão da ranhuradora hidráulica é de 1:1, ou seja, a força exercida pela placa de pressão sobre o cilindro de óleo é igual. A força de alavanca da placa de pressão é de 3:1, o que significa que o empuxo do cilindro gerará três vezes a pressão na placa de pressão por meio deste princípio. Com base na análise acima, a lógica de afirmar que a compressão pneumática não é estanque não é válida.

b. Custo de fabricação, pois, se for um projeto hidráulico, muitos componentes serão adicionados, como estação hidráulica, acumulador, motor, bomba de óleo, cilindro de óleo e tubulação de óleo, o que aumentará o custo do material e da mão de obra, e deve ser equipado. Há um compressor de ar. Se você usar uma máquina de ranhurar pneumática, os componentes acima não serão necessários, apenas um compressor de ar, vários cilindros e tubulações de ar são necessários.

c. Custo de utilização. Se for uma ranhuradora hidráulica, é necessário adicionar óleo hidráulico nº 46, além de limpar o reservatório e trocar o óleo hidráulico regularmente. As ranhuradoras pneumáticas não exigem esse custo.

d. Os custos de manutenção de máquinas de ranhurar hidráulicas costumam ser altos porque componentes-chave como a estação hidráulica, o tanque de óleo, os cilindros e as juntas de tubos são feitos sob medida pelo fabricante. Quando surgem problemas, as peças de reposição não podem ser obtidas no mercado aberto e devem ser compradas diretamente do fornecedor original — muitas vezes a preços significativamente inflacionados. Em contraste, as máquinas de ranhurar pneumáticas utilizam componentes padrão, como cilindros, válvulas solenoides e tubos de ar, que são amplamente disponíveis e acessíveis. Além disso, se um fabricante descontinuar um modelo hidráulico específico, as peças de reposição podem ficar indisponíveis, levando a reparos caros e demorados, que podem interromper completamente a produção.

Com base na análise acima, acreditamos que as máquinas de ranhurar pneumáticas também são a direção do desenvolvimento futuro. Nossa empresa produz dois modelos de máquinas de ranhurar hidráulicas e máquinas de ranhurar pneumáticas, e projetamos máquinas hidráulicas e pneumáticas, tanto verticais quanto verticais. Seja uma máquina de ranhurar ou uma máquina de ranhurar tipo pórtico, ambas utilizam a mesma base.