2 secretos sobre la aplicación del diseño de chapa metálica en la estructura de caja soldada por láser

En mi experiencia trabajando con soldadura láser En las estructuras de caja, he descubierto ideas interesantes sobre la aplicación del diseño de chapa metálica. Si bien muchos profesionales están familiarizados con los principios básicos de diseño, existen dos secretos que pueden mejorar significativamente la eficacia y la eficiencia de estas aplicaciones. Comprender estos secretos me ha ayudado a mejorar mis diseños y a lograr mejores resultados de soldadura. En este artículo, compartiré estos dos secretos sobre la aplicación del diseño de chapa metálica en la soldadura láser de estructuras de caja, ofreciendo valiosos consejos que pueden llevar tus proyectos al siguiente nivel.

Soldadura láser Ofrece las ventajas de alta velocidad, baja deformación, una costura de soldadura impecable y alta resistencia. Se utiliza ampliamente en los sectores de la aviación, la automoción y la medicina, entre otros. Entre ellos, la soldadura por autofusión láser es un proceso de soldadura sin contacto, sin alambre, con diversas formas de costura y una excelente consistencia. En la fabricación de chapa metálica, tiene un gran potencial de aplicación. Este artículo se centra en la aplicación del diseño de chapa metálica en la soldadura láser de estructuras de caja con una interfaz ingleteada de 45° y bridas.

Diseño de chapa metálica en estructura de caja con soldadura láser

El material del cuerpo de la caja es acero inoxidable 304 de 1,5 mm de espesor y sus dimensiones son de 200 mm × 200 mm × 115 mm. El ángulo de curvatura de la caja es de 90°, 90° y 80° de abajo a arriba. La estructura de la caja se muestra en la figura. equipo de corte por láser Para el corte de productos se utiliza la máquina de corte láser Trulaser 3040, el equipo de plegado es la dobladora BendCell 5130 y el equipo de soldadura láser es la máquina de soldadura láser Trulaser Robot 5020. Los parámetros de soldadura láser se muestran en la tabla.

| Proceso de soldadura | Potencia (W) | Velocidad (m/min) | Desenfoque (mm) |

| Soldadura térmica por láser | 3000 | 1.8 | 10 |

En la tradición proceso de soldadura En el caso de las estructuras de caja de acero inoxidable, para obtener productos de soldadura de mayor calidad, suele ser necesario realizar un tratamiento de esmerilado y pulido después de la soldadura. Este proceso posterior es engorroso y lento, y es fácil que se produzcan deformaciones y penetraciones durante el proceso. Sin embargo, la soldadura láser tiene un gran potencial de aplicación en el campo de la soldadura de chapa metálica gracias a su alta velocidad, baja deformación y costuras de soldadura de excelente calidad.

Entre ellos, el equipo de soldadura láser Trulaser Robot 5020 (en adelante, TR5020) presenta una gran ventaja en las estructuras de caja de soldadura. El TR5020 integra un sistema de enfoque automático de alta precisión en su cabezal de soldadura, lo que le permite alternar entre la soldadura láser de penetración profunda y la soldadura láser de conductividad térmica en cualquier momento durante el mismo proceso, sin cambiar la postura del robot.

Al mismo tiempo, gracias a la cámara CCD de alto aumento integrada en el cabezal de soldadura, la posición del enfoque del láser se puede ajustar con mayor precisión, garantizando una excelente consistencia en la soldadura. Sin embargo, la aplicación de las ventajas de la alta velocidad de soldadura láser, la estrecha zona afectada por el calor, la baja deformación y la alta precisión en la soldadura de estructuras de caja se ha convertido en un problema urgente.

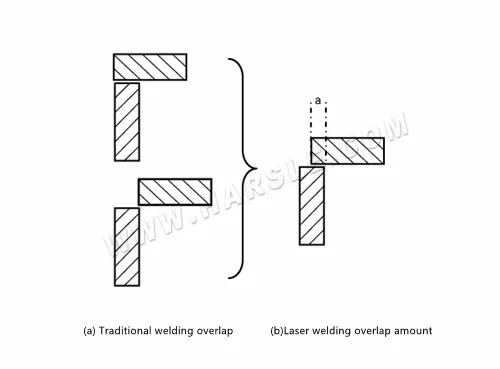

En la estructura de caja de acero inoxidable soldada, la soldadura de filete ocupa la mayor parte del proceso de soldadura. Para obtener una costura de soldadura láser redondeada, optimizamos el solapamiento de la soldadura tradicional, como se muestra, donde t es el espesor de la placa, a es el solapamiento, b es la posición del centro del láser en la sección transversal de la placa y α es el ángulo de inclinación del láser.

Cantidad de superposición de soldadura láser

El solapamiento optimizado se suelda mediante el proceso de soldadura láser por conducción térmica. Gracias al sistema de enfoque automático TR5020, el desenfoque se ajusta con precisión a 10,00 mm, con una precisión de enfoque de 0,01 mm. Mediante el posicionamiento preciso del valor b mediante una cámara CCD de alta potencia, se puede obtener una soldadura láser redondeada sin necesidad de añadir hilo de soldadura, como se muestra en la figura. El esquema de optimización del margen de solapamiento es adecuado para placas con un espesor igual o inferior a 3 mm, y los valores de a, b y α se determinan mediante el valor de t.

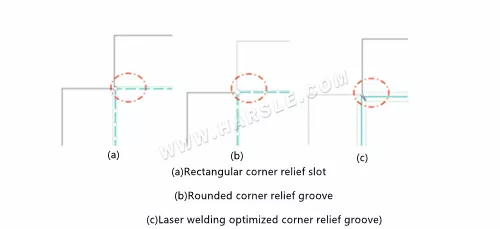

En la estructura de caja soldada de acero inoxidable, la optimización de la ranura de alivio de esquina es fundamental, lo que afecta directamente el efecto de fondo de la caja. En el proceso de soldadura tradicional, se suelen utilizar ranuras de alivio de esquina rectangulares o redondas. Sin embargo, este tipo de ranura de alivio de esquina es muy propenso a la penetración de la soldadura o al relleno insuficiente durante la soldadura láser. El diagrama esquemático de la ranura de alivio de esquina se muestra en la figura a continuación.

La estructura del producto se optimiza mediante el uso del bloque de proceso de ranurado de alivio de esquinas con soldadura láser. Tras la soldadura láser, se obtiene un efecto de soldadura completo y redondo, prácticamente sin necesidad de tratamiento secundario, lo que reduce considerablemente el tiempo de procesamiento posterior, como se muestra en la figura.

Diseño de interfaz de bisel de 45° para bridas de estructura de caja con soldadura láser

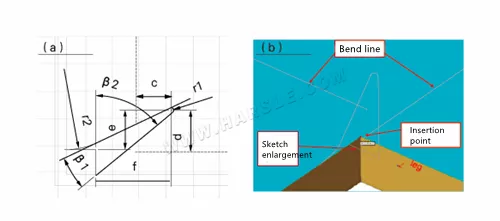

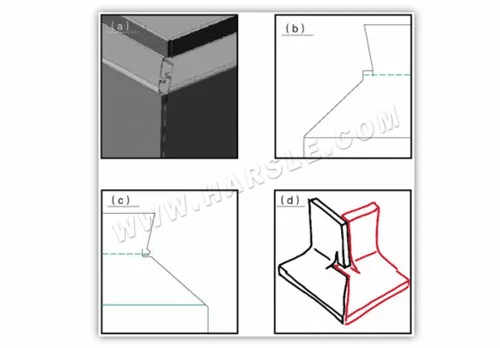

En la estructura de caja de acero inoxidable soldada, debido a la deformación por flexión, resulta difícil cerrar herméticamente la interfaz de bisel de 45° del reborde. Como se muestra en A en la figura, la soldadura láser es extremadamente difícil de manejar. Por lo tanto, el diseño de la interfaz afectará directamente la calidad de la soldadura de la estructura de caja. Al mismo tiempo, se formará una gran holgura en B, difícil de manejar mediante soldadura láser directa.

Diseño de chapa metálica. Para este tipo de situación, optimizamos la estructura de la caja. Durante el diseño, se cortó el metal de la superficie escalonada y se extendieron dos pequeñas superficies escalonadas, como se muestra en la figura. Después, al desplegar, se utilizó la superficie final como referencia para rellenar la parte previamente cortada, como se muestra en la figura. En B, en la figura, se alternaron dos superficies escalonadas para aumentar la compensación de metal y compensar el hueco generado.

La imagen a continuación muestra el efecto tras la soldadura láser. Se puede observar que la interfaz está bien cerrada, lo que cumple plenamente con los requisitos del proceso de soldadura láser. La superficie de la costura de soldadura es impecable, la transición es natural y no se producen fenómenos como hundimientos ni soldaduras a través de ella. La B en la figura también está bien rellena.