2 секрета применения листового металла в конструкции коробок с лазерной сваркой

По моему опыту работы с лазерная сварка В процессе работы над коробчатыми конструкциями я обнаружил несколько интересных фактов о применении листового металла в конструкции. Хотя многие специалисты знакомы с базовыми принципами проектирования, есть два секрета, которые могут значительно повысить эффективность и производительность этих конструкций. Понимание этих секретов помогло мне улучшить свои конструкции и добиться лучших результатов сварки. В этой статье я поделюсь этими двумя секретами применения листового металла в конструкции коробчатых конструкций, сваренных лазером, и дам ценные советы, которые помогут вывести ваши проекты на новый уровень.

Лазерная сварка Лазерная сварка плавлением обладает такими преимуществами, как высокая скорость, малая деформация, красивый сварной шов и высокая прочность. Она широко применяется в авиации, автомобилестроении, медицине и других отраслях. Лазерная сварка плавлением – это бесконтактный метод сварки без использования сварочной проволоки, позволяющий получать разнообразные формы и превосходную однородность сварного шва. Она обладает огромным потенциалом применения в производстве листового металла. В данной статье рассматривается применение листового металла для лазерной сварки коробчатых конструкций с угловым соединением под углом 45° и отбортовкой.

Проектирование листового металла в конструкции короба для лазерной сварки

Корпус коробки изготовлен из нержавеющей стали марки 304 толщиной 1,5 мм, размеры — 200×200×115 мм. Угол изгиба коробки составляет 90°, 90° и 80° снизу вверх. Конструкция коробки показана на рисунке. оборудование для лазерной резки Для вырубки изделий используется лазерный станок Trulaser 3040, для гибки – гибочный станок BendCell 5130, для лазерной сварки – лазерный сварочный аппарат Trulaser Robot 5020. Параметры лазерной сварки приведены в таблице.

| Процесс сварки | Мощность(Вт) | Скорость (м/мин) | Расфокусировка(мм) |

| Лазерная термическая сварка | 3000 | 1.8 | 10 |

В традиционном процесс сварки Для получения более качественных сварных изделий из нержавеющей стали, как правило, требуется шлифовка и полировка после сварки. Последующий процесс трудоёмок и длителен, а в процессе сварки легко возникают сварочные деформации и провары. Однако лазерная сварка имеет большой потенциал применения в области сварки листового металла благодаря высокой скорости сварки, малой деформации и красивым сварным швам.

Среди них лазерный сварочный аппарат Trulaser Robot 5020 (далее именуемый TR5020) обладает огромным преимуществом при сварке коробчатых конструкций. TR5020 оснащён высокоточной автоматической системой фокусировки на сварочной головке, что позволяет переключаться между лазерной сваркой с глубоким проплавлением и лазерной сваркой по теплопроводности в любой момент в рамках одной процедуры лазерной сварки, не меняя положения робота.

В то же время, благодаря встроенной в сварочную головку ПЗС-камере с высоким увеличением, положение фокуса лазера можно регулировать точнее, обеспечивая отличную однородность сварного шва. Однако применение преимуществ высокой скорости лазерной сварки, узкой зоны термического влияния, малой деформации и высокой точности при сварке коробчатых конструкций стало актуальной задачей.

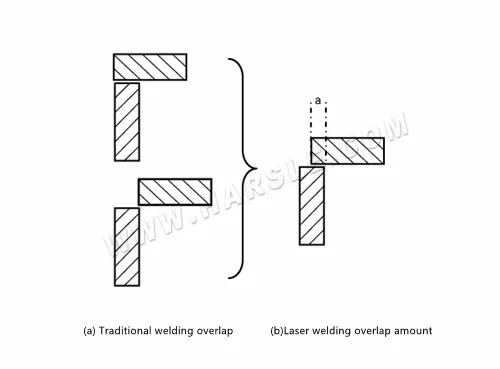

В сварной конструкции коробчатого профиля из нержавеющей стали угловой шов коробчатого профиля занимает большую часть всего сварочного процесса. Для получения скруглённого шва при лазерной сварке мы оптимизировали величину нахлёста, как при традиционной сварке, как показано на рисунке, где t — толщина листа, a — величина нахлёста, b — положение центра лазера на поперечном сечении платы, а α — угол наклона лазера.

Величина перекрытия при лазерной сварке

Оптимизированная величина нахлёста достигается с помощью лазерной термокондуктивной сварки. Благодаря системе автоматической фокусировки TR5020 величина расфокусировки точно устанавливается на 10,00 мм, а точность фокусировки составляет 0,01 мм. Точное позиционирование значения b с помощью мощной ПЗС-камеры позволяет получить круглый лазерный шов без добавления сварочной проволоки, как показано на рисунке. Схема оптимизации припуска нахлёста подходит для пластин толщиной 3 мм и менее, а значения a, b и α определяются значением t.

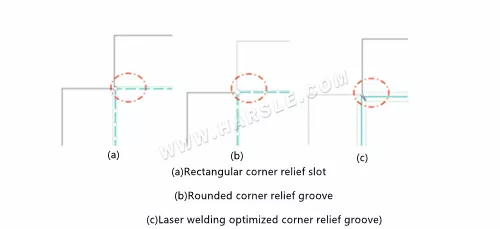

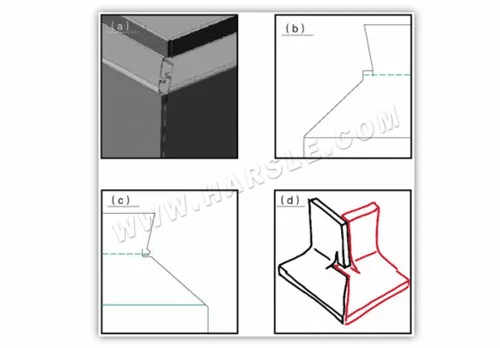

В сварных коробчатых конструкциях из нержавеющей стали оптимизация угловой разгрузочной канавки также чрезвычайно важна, поскольку она напрямую влияет на эффект днища коробчатой конструкции. При традиционной сварке обычно используются прямоугольные или круглые угловые разгрузочные канавки. Однако такой тип угловой разгрузочной канавки очень легко приводит к провару или недоливу при лазерной сварке. Схематическая диаграмма угловой разгрузочной канавки представлена на рисунке ниже.

Структура изделия оптимизирована за счёт использования технологии лазерной сварки с угловой канавкой. После лазерной сварки достигается очень полное и круглое сварное соединение, практически не требующее вторичной обработки, что значительно сокращает время последующей обработки, как показано на рисунке.

Проектирование интерфейса скоса 45° для лазерной сварки отбортовки коробчатых конструкций

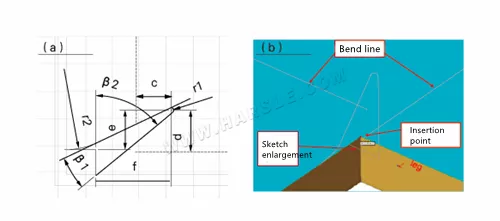

В сварной коробчатой конструкции из нержавеющей стали из-за деформации изгиба сложно обеспечить плотное соединение фланцев со скосом 45°. Как показано на рисунке (A), лазерная сварка крайне сложна. Следовательно, конструкция стыка напрямую влияет на качество сварки коробчатой конструкции. В то же время, в точке B образуется большой зазор, который сложно обработать методом прямой лазерной сварки.

Конструкция из листового металла. Для подобной ситуации мы оптимизировали конструкцию коробки. При проектировании отрежьте металл ступенчатой поверхности, а затем удлините две небольшие ступенчатые поверхности, как показано на рисунке. Затем, при разворачивании, используйте торцевую поверхность в качестве ориентира для заполнения ранее отрезанной части, как показано на рисунке. В точке B на рисунке две ступенчатые поверхности расположены в шахматном порядке, чтобы увеличить компенсацию металла и компенсировать образовавшийся здесь зазор, как показано на рисунке.

На рисунке ниже показан результат лазерной сварки. Видно, что соединение плотно закрыто, что полностью соответствует требованиям лазерной сварки. Поверхность сварного шва гладкая, переход естественный, без утяжин и проваров. Буква B на рисунке также хорошо заполнена.