Conception et fabrication d'une machine d'emboutissage profond : étude expérimentale de la force d'emboutissage par rapport à la course d'emboutissage

Dans mon parcours à travers la conception et la fabrication de machines d'emboutissage profondJ'ai acquis de précieuses connaissances sur la relation entre la force et la course d'emboutissage. Cette étude expérimentale a révélé comment ces deux facteurs interagissent et influencent les performances globales du processus d'emboutissage profond. Comprendre cette relation est crucial pour optimiser la conception des machines et améliorer la qualité des produits formés. Au cours de mon expérience, j'ai mené diverses expériences pour analyser cette dynamique. Dans cet article, je partagerai mes conclusions sur la conception et la fabrication d'une machine d'emboutissage profond, en me concentrant sur l'étude expérimentale de la force et de la course d'emboutissage, ainsi que sur ses implications pour un formage efficace des métaux.

Abstrait

Cet article présente les travaux de conception, de fabrication et d'exploitation d'un modèle de machine d'emboutissage profond hydraulique (DDM) économique, actuellement utilisée au laboratoire de procédés de fabrication du Département de génie industriel (IED) de l'Université nationale An-Najah. Cette machine est utilisée pour mener différentes expériences liées au procédé d'emboutissage profond.

Comme on le sait, la machine d'emboutissage profond est un processus de travail de la tôle dans lequel un poinçon dessine une feuille vierge dans une cavité de matrice pour former des pièces en forme de coupe ou de boîte [1].

Ce travail s'est déroulé en trois étapes : la première, la conception, a permis de réaliser tous les calculs des éléments DDM en fonction des spécifications du produit (gobelet) à emboutir. La deuxième, la construction, a permis de fabriquer et d'assembler les éléments DDM dans les ateliers d'ingénierie de l'université. La dernière, la phase d'exploitation et d'expérimentation, a permis de tester le DDM par différentes expériences.

En conclusion, l'expérience acquise dans la conception et la construction d'un équipement de laboratoire mécanique s'est avérée fructueuse en termes d'obtention de résultats pratiques conformes à ceux disponibles dans la littérature, d'économies par rapport au coût d'un équipement similaire acheté, ainsi que d'amélioration des capacités des étudiants à comprendre le processus d'emboutissage profond en particulier et les concepts de conception des éléments de la machine en général.

Mots-clés : Emboutissage profond, Conception d'éléments de machines, Conception Dei, Assemblage et fabrication de machines, Étude expérimentale de la force et de la course d'étirage

Introduction

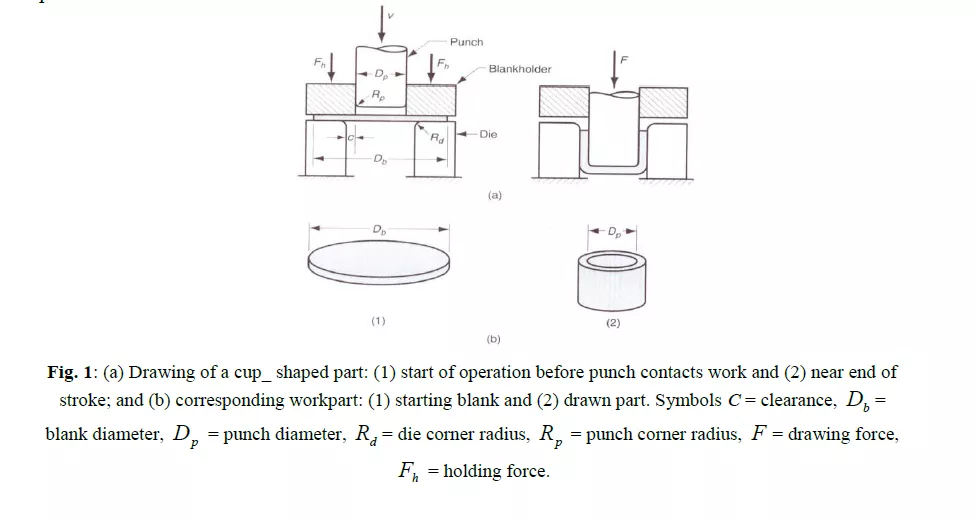

Emboutissage profond La machine est un procédé de fabrication de tôles permettant de former des pièces en forme de coupelle ou de boîte à l'aide d'un poinçon qui imprime une pièce brute dans l'empreinte de l'outil. Ce procédé consiste à placer une tôle brute de dimensions spécifiques sur l'ouverture de l'outil et à l'enfoncer dans l'empreinte à l'aide d'un poinçon, comme illustré à la figure 1 [1]. Parmi les produits typiques fabriqués grâce à ce procédé, on trouve des canettes, des baignoires, des contenants de différentes tailles et formes, des éviers et des panneaux automobiles.

Cet article étudie l'opération d'emboutissage de base, qui consiste à emboutir une pièce en forme de coupelle, dont les paramètres sont illustrés à la figure 1. Cette opération consiste à placer une tôle vierge circulaire de diamètre Db et d'épaisseur t sur l'ouverture d'une matrice de rayon Rd. La tôle est ensuite maintenue par un serre-flan (anneau de serrage) avec une certaine force. Un poinçon de diamètre Dp et de rayon Rp est ensuite utilisé pour emboutir la tôle vierge dans l'empreinte de la matrice, formant ainsi la pièce en forme de coupelle.

De plus, le poinçon se déplace à une certaine vitesse V et applique une certaine force vers le bas F pour réaliser la déformation du métal, tandis que le serre-flan applique une force de maintien Fh pour empêcher le froissement du flan.

En fait, cet article présente la conception et la fabrication d'une machine d'emboutissage profond bon marché « DDM » qui produit un produit en forme de tasse pré-identifié, la DDM est maintenant montée et utilisée pour l'expérimentation dans le laboratoire des processus de fabrication du département IE de l'Université An-Najah, l'article présente la conception détaillée des principaux éléments de la DDM, y compris le poinçon et la matrice, ainsi que la fabrication et l'assemblage de la DDM, il présente également le fonctionnement et les tests de la DDM en menant des expériences sur la force d'emboutissage par rapport à la course d'emboutissage et en comparant les résultats avec les données publiées.

Machine d'emboutissage profond : contexte général

Cette section décrit certains concepts généraux du processus d'emboutissage profond, notamment les mesures d'emboutissage, la force d'emboutissage et la force de maintien.

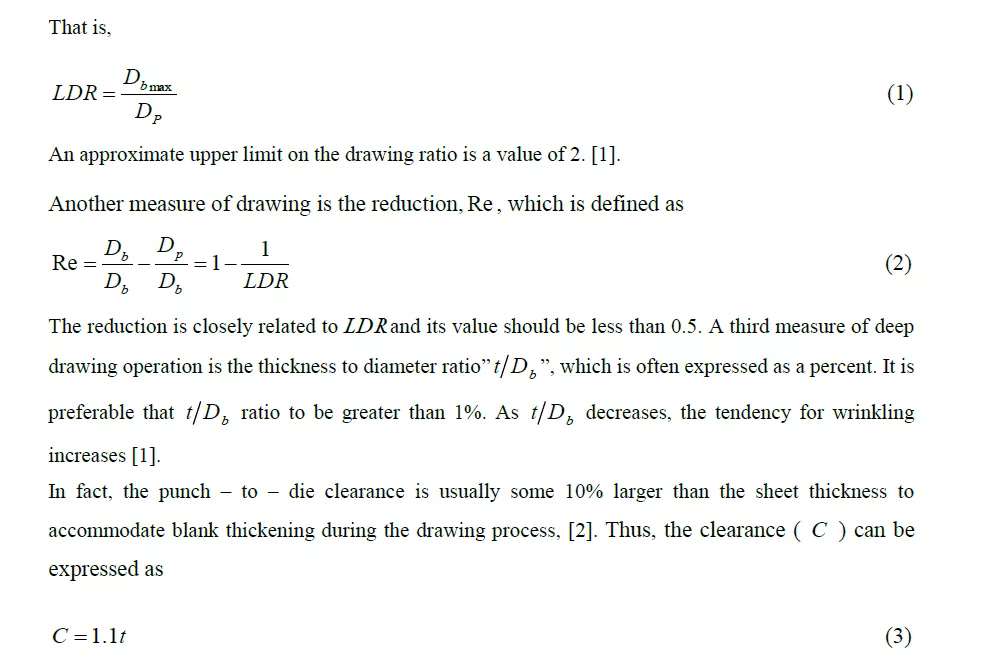

Mesures d'emboutissage profond :

L'une des mesures les plus importantes de l'emboutissage profond est le rapport limite d'emboutissage (LDR). Ce rapport est défini comme le rapport maximal entre le diamètre de la tôle brute et le diamètre du poinçon, pouvant être embouti en une seule passe, dans des conditions idéales, sans rupture [2].

La force de dessin :

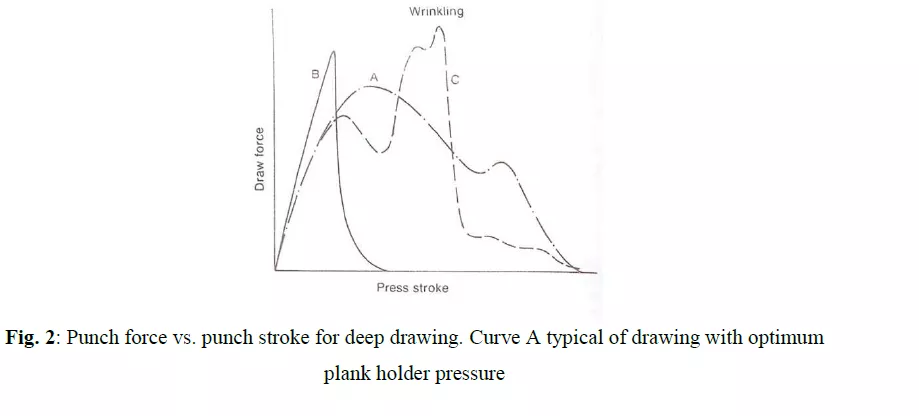

La force requise dans le poinçon pour produire une coupelle est la somme de la force de déformation idéale, des forces de frottement et de la force nécessaire pour produire le repassage. La figure 2 illustre la relation entre la force d'étirage et la course d'étirage [2].

Force de maintien à blanc :

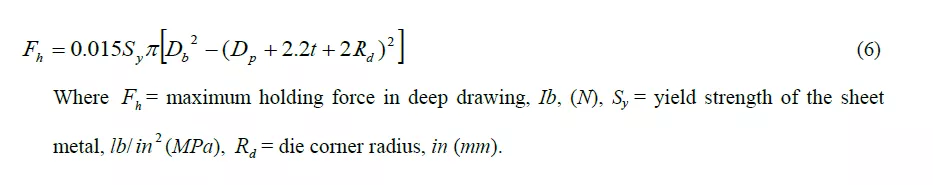

La force de maintien hF joue un rôle important dans l'emboutissage profond. À titre indicatif, la pression de maintien peut être fixée à une valeur égale à 0,015 fois la limite d'élasticité de la tôle [1].

Ainsi, en multipliant la pression de maintien par la partie de la zone de départ de l'ébauche qui doit être maintenue par le serre-ébauche, nous pouvons estimer la force de maintien ( h F ) comme [1].

Outillage et équipement :

Une presse mécanique à double effet est généralement utilisée pour l'emboutissage profond. Des presses hydrauliques sont également utilisées. La presse à double effet contrôle le poinçon et le serre-flan indépendamment et forme la pièce à vitesse constante.

La force du serre-flan contrôlant le flux de tôle dans l'outil, les presses sont désormais conçues avec une force de serrage variable. Dans ces presses, la force du serre-flan varie en fonction de la course du poinçon.

Le facteur le plus important dans la conception de l'outil est son rayon d'angle (d R ). Ce rayon doit avoir une valeur optimale, car le matériau est tiré dessus. La valeur du rayon optimal de l'outil dépend des exigences d'impression et du type de matériau embouti. Évidemment, plus le rayon de l'outil est petit, plus la force nécessaire pour emboutir la coupelle est importante. Le rayon de l'outil peut être compris entre quatre et huit fois l'épaisseur de la pièce brute [3].

En pratique, il est recommandé de commencer avec d R égal à 4t et de l'augmenter si nécessaire.

De même, le rayon du nez du poinçon (p R ) est important car il détermine le rayon du fond de la coupelle produite. Si p R est trop petit, le rayon du fond de la coupelle risque de se rompre. Il peut être nécessaire d'augmenter le rayon et de le réduire lors des opérations d'emboutissage ultérieures. Pour commencer, une épaisseur de 4 t entre le rayon et la pièce brute peut être utilisée. [3].

Spécifications et dessin de la tasse et calculs de la force de maintien

Le DDM a été conçu pour produire des pièces en forme de coupelle en une seule opération. Comme indiqué précédemment, sa conception vise à doter le laboratoire de procédés de fabrication de l'Université An-Najah d'un appareil permettant de démontrer le procédé d'emboutissage profond et permettant aux étudiants de réaliser des expériences de base sur ce procédé. En effet, pour concevoir un DDM performant, il est nécessaire de déterminer au préalable les spécifications du produit (la coupelle), ainsi que la force d'emboutissage et la force de maintien.

Spécifications de la tasse

Le produit du DDM requis est choisi pour être une simple coupelle ayant un certain diamètre intérieur (d) et une certaine profondeur (h) et pour être produit à l'aide d'une tôle d'épaisseur (t).

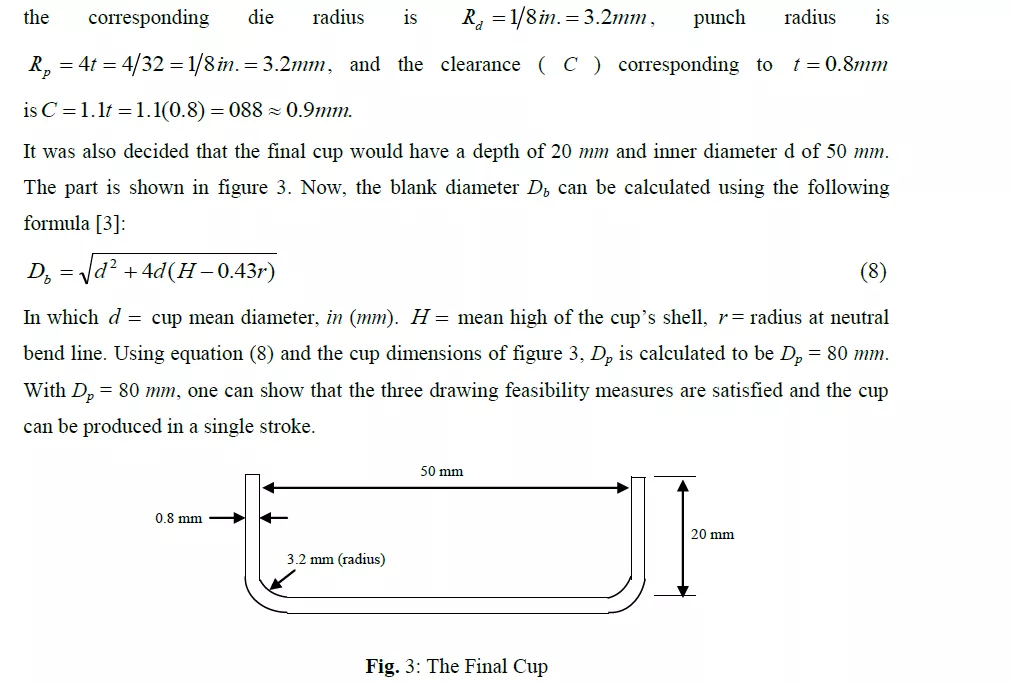

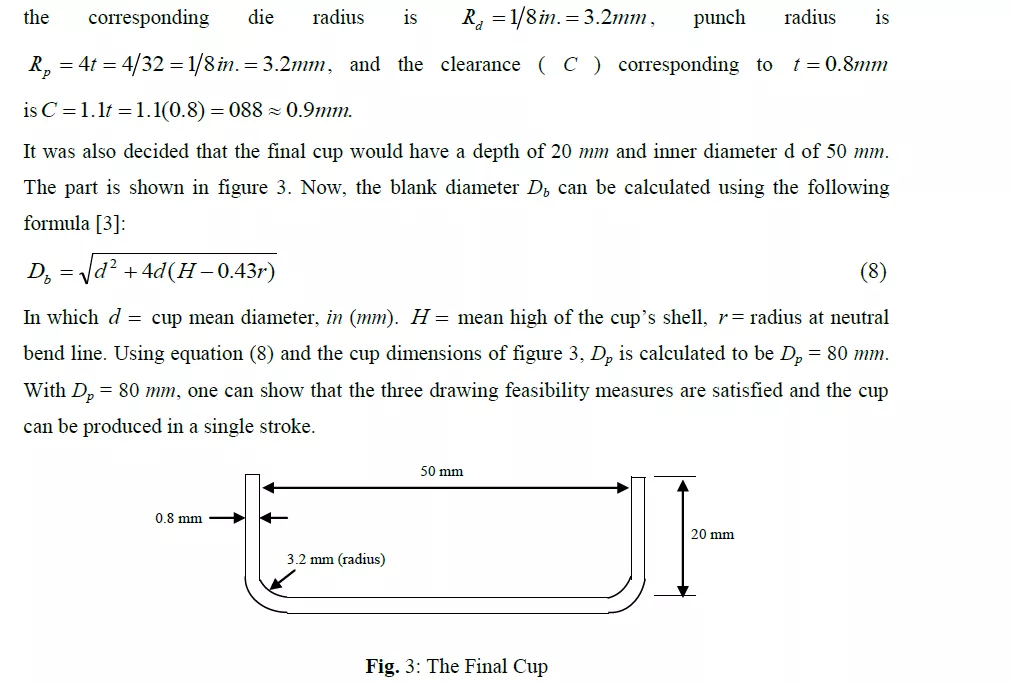

Les dimensions de la coupelle doivent être choisies de manière à permettre l'emboutissage profond en une seule opération. Pour évaluer la faisabilité de l'opération, le LDR, le rapport épaisseur/diamètre (t/D) et le pourcentage de réduction (Re) doivent satisfaire aux conditions de faisabilité mentionnées à la section 2 de ce document. Pour ce faire, il a été décidé que l'épaisseur de la tôle à utiliser pour la coupelle est t ≤ 1,32 po ≤ 0,8 mm, conformément aux recommandations de la section 2.

Détermination de la force d'étirage et de la force de maintien de la pièce brute

Français La coupelle doit être produite en laiton jaune C 26800 (65% Cu, 35%Zn) avec UTS 322MPa,S 98MPa. y En utilisant l'équation (5) avec Dp = 50 mm ; on peut calculer la force d'emboutissage pour produire la coupelle comme F = 36,4 KN. De même, à partir de l'équation (6) Fh = 14 KN. Ainsi, la force d'emboutissage totale (Fd) à appliquer par le DDM est égale à la somme de F et Fh, soit Fd = 50,4 KN. Aux fins de conception des éléments DDM, Fd doit être multiplié par un facteur de charge égal à 1,6.

Conception des éléments de la machine d'emboutissage profond

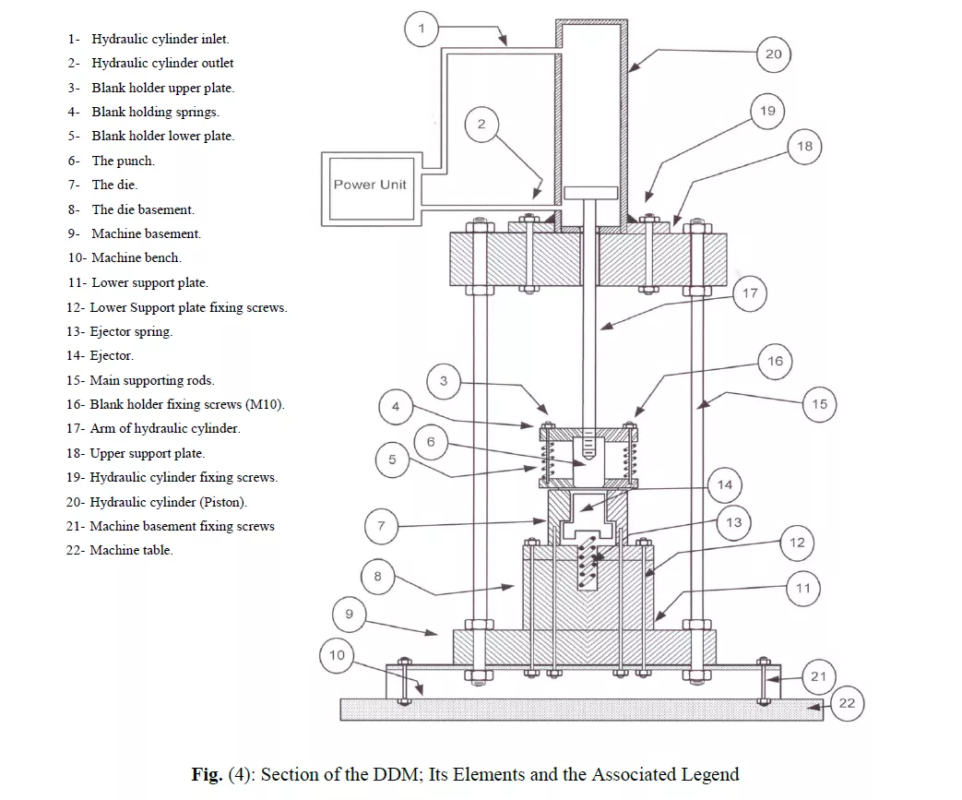

Cette section présente la conception de certains éléments principaux de la machine d'emboutissage profond (DDM). La figure (4) montre une coupe de la DDM, ses éléments et la légende associée. La figure (5) en est la photo.

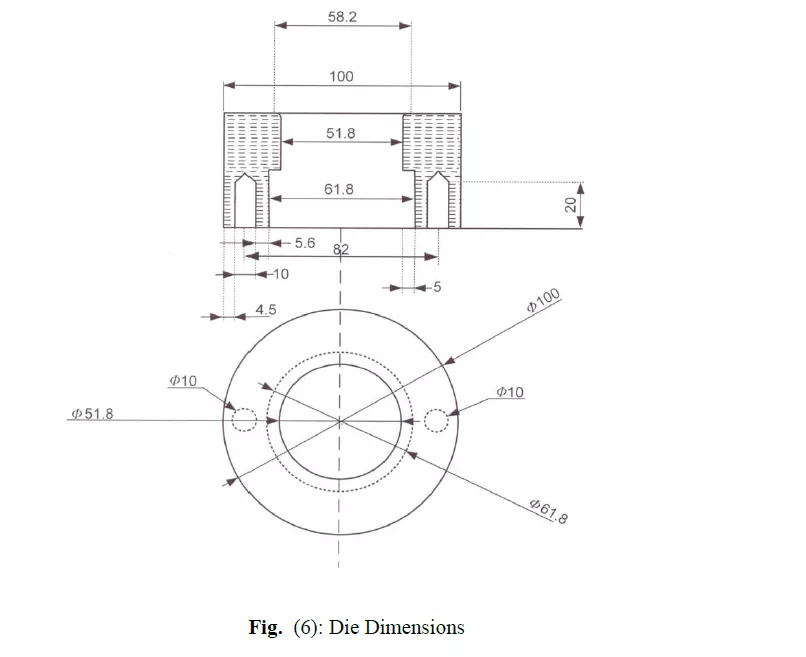

Conception de la matrice et du poinçon

Une fois les spécifications de la tasse déterminées comme expliqué précédemment, on peut déterminer les spécifications de la matrice et du poinçon utilisés pour produire cette tasse.

Le poinçon doit avoir un diamètre extérieur égal au diamètre intérieur de la coupelle, soit 50 mm. Il doit également être suffisamment haut pour obtenir la profondeur requise (20 mm). Par conséquent, le poinçon a été conçu avec un diamètre extérieur de 50 mm, un rayon de poinçon (p R) de 3,2 mm et une hauteur de 80 mm.

La matrice et le poinçon sont les pièces d'accouplement dans ce processus ; par conséquent, le diamètre intérieur de la matrice sera égal au diamètre extérieur du poinçon, plus le jeu entre eux. La figure (6) illustre les dimensions de la matrice.

Analyse de conception/sécurité de la plaque de support supérieure

La plaque de support supérieure, comme son nom l'indique, sert à soutenir le DDM en maintenant le vérin hydraulique de la machine. Par conséquent, sa conception doit être basée sur la force maximale fournie par le groupe hydraulique, égale à 1,6 Fd = 80 KN. La figure (7) présente les dimensions de cette plaque, tandis que la figure (8) en présente le diagramme de corps libre. Comme illustré sur la figure (8), la partie chargée de cette plaque peut être considérée comme un support fixe aux deux extrémités, avec une charge centrale appliquée par le groupe hydraulique.

Les réactions en A et C sont identiques et égales à 40 KN, et les moments en A, B et C sont respectivement MA = 2 090 Nm, MB = 2 200 Nm et MC = 2 090 Nm [4]. La section B (portée médiane) est la section critique. Sous cette charge, la contrainte normale maximale dans cette section est égale à 27,7 MPa. La plaque est en acier laminé à chaud avec Sy = 170 MPa. Par conséquent, le coefficient de sécurité empêchant la déformation de la plaque supérieure est égal à 6.