Центр документации

Исчерпывающие технические руководства и справочники помогут вам освоить станки HARSLE и оптимизировать эффективность металлообработки

Для чего используется станок для обработки V-образных пазов на металлическом листе?

- 1. Цель и применение проектирования и производства долбёжных станков

- 2. Классификация и режимы обработки долбёжных станков

- 3. Категории сжатия и зажима пазовых станков

- 4. Конструкция V-образного пазового станка с ЧПУ

- 5. Принципы работы и управления V-образным пазовым станком с ЧПУ

- 6. Принцип работы прижимной пластины долбёжного станка

- 8. Принцип обработки канавок и смена листов

- 9. Выбор лезвия и требования к углу для прорезки канавок

- 10. Механический принцип работы долбёжного станка

- 11. Электрическая структура и распределение тока в долбёжном станке

- 12. Гидравлические и пневматические принципы работы долбёжного станка

- 13. Таблица конфигурации станка для обработки V-образных пазов на листовом металле

- 14. Технические параметры долбёжного станка

- 15. Технические характеристики и модели долбёжных станков

- 16. Стандарты заводского контроля и параметры долбёжных станков

- 17. Распространенные неисправности и методы их устранения в долбёжных станках

- 18. Одинарные и двойные держатели инструмента при обработке канавок

- 19. Сравнение производительности вертикального и портального пазового станков

- 21. Подъем и транспортировка долбёжного станка

- 22. Уход и техническое обслуживание долбёжного станка

- 23. Настройка долбёжного станка: окружающая среда, масляный и воздушный насос

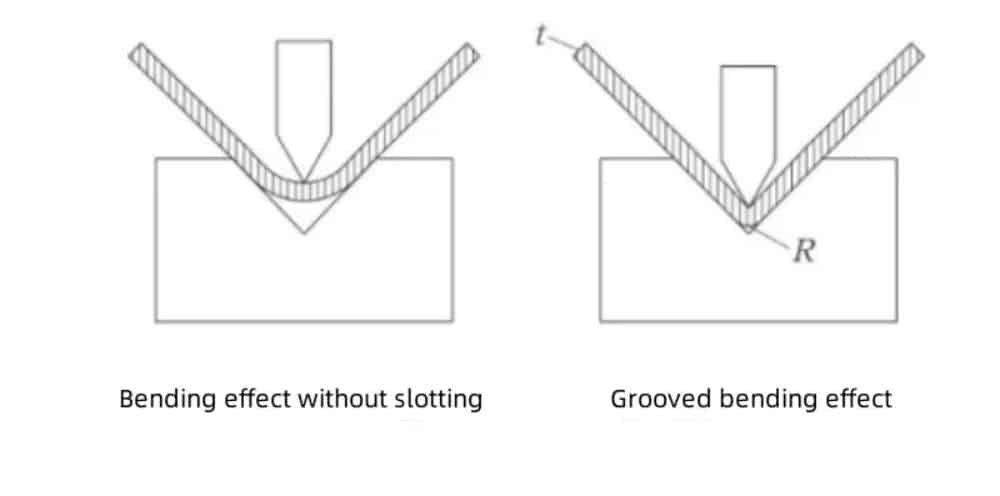

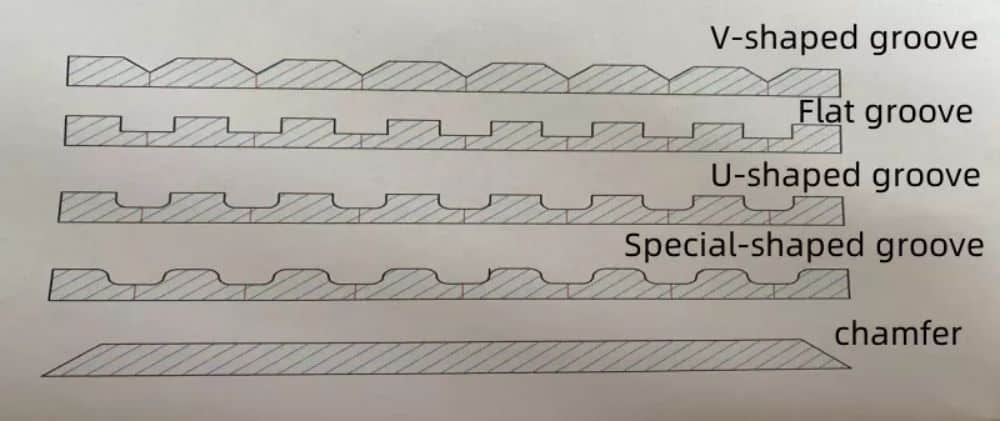

- 24. Типы канавок и результаты гибки

- 25. Сосредоточьтесь на различиях и принципах работы гидравлических и пневматических станков для накатки пазов.

- Видеодемонстрация

Когда я работаю над сложными проектами по изготовлению металлоконструкций, Станки для обработки V-образных пазов на листовом металле Часто становятся важной частью процесса. Эти станки предназначены для создания глубоких узких канавок в листовых металлических панелях, что позволяет получать чистые и точные гибы и угловые сгибы. Если вам интересно, зачем нужна проточка канавок при наличии листогибочных прессов и гибочных машин, это руководство расскажет вам об уникальной роли этих станков в повышении точности гибки, эстетичности внешнего вида и общей эффективности производства.

С быстрым развитием промышленности Китая спрос на более высокую точность гибки листового металла продолжает расти. Чтобы соответствовать всё более строгим эстетическим и функциональным стандартам, многие компании внедряют предварительная проточка канавок в процесс гибки. Процесс проточки канавок, особенно V-образных и U-образных, стал необходимым для получения острых изгибов и чистых поверхностей. По мере развития стандартов проектирования всё больше отраслей, включая высокотехнологичные, внедряют эту технологию. Основные области применения включают лёгкую промышленность, электроприборы, автомобилестроение, производство нержавеющей стали, архитектуру, кухонную утварь, вентиляцию, аэрокосмическую промышленность, лифты и многое другое. Проточка канавок также позволяет снимать фаски, резать и выполнять специальную обработку поверхности для повышения качества продукции.

1. Цель и применение проектирования и производства долбёжных станков

1.1 После долбёжный станок Выполняет V-образную прорезку на листе, что позволяет легко формировать угол изгиба листа в процессе гибки, а угол R после формовки будет очень малым. Заготовка не подвержена скручиванию и деформации, а прямолинейность, угол, точность размеров и внешний вид заготовки после гибки и формовки обеспечивают хорошие результаты.

1.2 После V-образной гибки листового металла на гибочном станке требуемое усилие гибки уменьшается, что позволяет гнуть длинные и толстые листы на гибочном станке с меньшим усилием. Это снижает энергопотребление станка.

1.3 Пазовальный станок также может выполнять предварительную разметку на листе, что позволяет обеспечить высокую точность размера кромки гиба заготовки в процессе гибки.

1.4 В соответствии со специальными требованиями к процессу проточки пазов, пазовый станок может обрабатывать U-образные канавки на поверхности некоторых листов, благодаря чему обработанная поверхность становится красивой, нескользящей и практичной для сращивания.

2. Классификация и режимы обработки долбёжных станков

2.1.Панелевые станки делятся на две категории: дискретные пазовые станки и портальные пазовые станки (горизонтальные).

2.2. Вертикальные канавочные станки бывают одно- и двухрезцовыми. Однорезцовый канавочный станок предназначен для правостороннего прорезания канавок. Двухрезцовый канавочный станок может быть разделен на два типа: правосторонний и левосторонний. Он также может использоваться с двумя резцедержателями для одновременного правостороннего и левостороннего прорезания канавок. Он также может выполнять двунаправленное прорезание канавок.

2.3.Портальные пазовые станки можно разделить на одноприводные и двухприводные. Оба типа пазовых станков используют режим правостороннего резания.

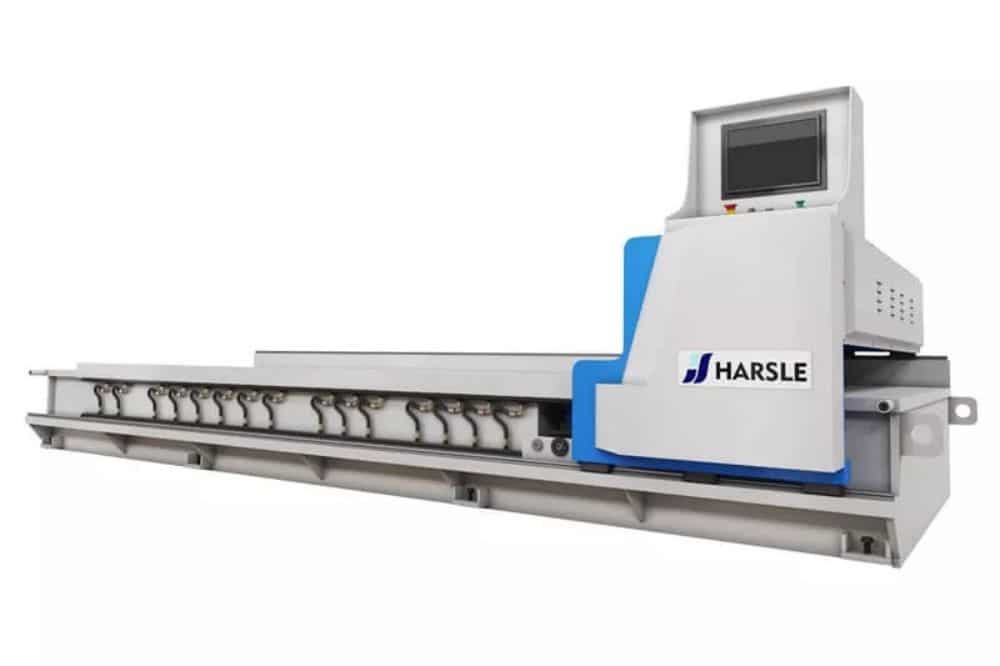

Высокоскоростной портальный долбёжный станок

Высокоскоростной вертикальный пазовый станок с двойным ножом

Высокоскоростной вертикальный пазовый станок с одним ножом

3. Категории сжатия и зажима пазовых станков

3.1.Вертикальные долбёжные станки можно разделить на гидравлические устройства, пневматические устройства и газожидкостные смешивающие устройства.

3.2.Портальный долбёжный станок, как и вертикальный долбёжный станок, также подразделяется на гидравлическое устройство, пневматическое устройство и газожидкостное смесительное устройство.

4. Конструкция V-образного пазового станка с ЧПУ

4.1. Вертикальные пазовые станки можно разделить на два типа: с полной сваркой и с винтовыми соединениями. Поскольку винтовые соединения могут привести к ослаблению и деформации соединений оборудования при подъёме и транспортировке, обычно используется полносварной тип. Основные сварные крупногабаритные детали станины станка подвергаются закалке природным газом для снятия напряжений. После сварки весь станок обрабатывается на портальном обрабатывающем центре с ЧПУ.

4.2. Портальный пазовый станок изготовлен по технологии сварки всего корпуса. Вся станина и портал закалены природным газом для снятия напряжений, после чего весь станок обрабатывается на портальном обрабатывающем центре с ЧПУ.

4.3. Конструкция корпуса вертикально-пазового станка состоит из левой и правой колонн, верстака, прижимной плиты подручника, поперечной балки, задней измерительной рамы, подручника строгального инструмента и других основных компонентов.

4.4.Конструкция корпуса портального долбёжного станка состоит из основных компонентов, таких как верстак, рама портала и подручник.

4.5.Вертикальные и портальные долбёжные станки не только устраняют напряжение, но и обеспечивают превосходный эффект окраски с помощью пескоструйной обработки.

4.6.Панели рабочих столов вертикальных и портальных долбёжных станков сварены из стали марки № 45. Каркас сварён из стального листа марки Q345. Станок в целом обладает высокой жёсткостью, прочностью и долговечностью.

5. Принципы работы и управления Станок для обработки V-образных канавок с ЧПУ

5.1.Рабочий привод вертикально-пазового станка

a. Рабочий стол долбёжного станка имеет высоту около 850 мм. Рабочая поверхность изготовлена из высокопрочного материала 9CrSi, расположенного под траекторией движения резцедержателя. Твёрдость хрома составляет 47-50 градусов, что обеспечивает долговечность рабочей поверхности.

b. Система привода пазового станка состоит из четырёх осей: X, Y, Z и W. Оси X, Z и W установлены на балке прижимной плиты. Ось X отвечает за резку и управляет длиной обработки листа. Она приводится в движение трёхмодульной винтовой рейкой, литой винтовой передачей, двигателем шпинделя мощностью 5,5 кВт и планетарным редуктором с передаточным числом 1:5. Оси Z и W используют 32-миллиметровые шарико-винтовые передачи с двойной гайкой, приводимые в действие серводвигателями мощностью 1 кВт и направляемые направляющими типа «ласточкин хвост» с муфтами. Ось Y, установленная на раме заднего упора, управляет шагом пазов и использует 32-миллиметровый шарико-винтовой механизм, 30-миллиметровую линейную направляющую, 8-миллиметровый зубчатый ремень, шкив 1:2 и серводвигатель мощностью 2 кВт.

5.2.Рабочий привод портального долбёжного станка

a. Рабочая платформа пазовального станка имеет удобную высоту около 700 мм, что позволяет двум людям легко поднимать и загружать её без препятствий. Левые и правые основные и вспомогательные линейные направляющие предназначены для установки по обеим сторонам рабочего стола. Стойка портального пазовального станка с одним приводом установлена со стороны пульта управления. Стойка портального пазовального станка с двумя приводами установлена по обеим сторонам рабочего стола.

b. Пазовый станок оснащен четырьмя приводными осями: X, Y1, Y2 и Z. Ось X, установленная на портале, является основной осью резания, контролирующей длину обработки. Она приводится в движение двигателем шпинделя мощностью 5,5 кВт, редуктором 1:5, 8-миллиметровым зубчатым ремнем, шкивами 1:1, косозубыми шестернями и рейкой. Ось Y1 управляет перемещением держателя инструмента влево-вправо с помощью серводвигателя мощностью 1 кВт, 8-миллиметрового ремня, шкивов 1:1,5, 32-миллиметрового шарико-винтового механизма и двух линейных направляющих. Ось Y2 приводит в движение переднюю прижимную лапку, синхронизированную с Y1, с помощью аналогичных компонентов, но установленных внутри основания станка. Ось Z управляет вертикальной глубиной резания и приводится в движение серводвигателем мощностью 1 кВт, 32-миллиметровым шарико-винтовым механизмом и линейными направляющими.

c.Если пазовый станок спроектирован с двойными приводами и добавлена ось X2, ось X2 будет спроектирована для синхронной работы с осью X1.

6. Принцип работы прижимной пластины долбёжного станка

6.1.Как вертикальные, так и портальные канавочные станки могут быть спроектированы для гидравлического сжатия, пневматического сжатия и смешанного сжатия газа и жидкости и могут быть спроектированы с одной и той же станиной.

6.2.Принцип прессования и зажима вертикально-пазового станка.

a. Прижимная пластина вертикального долбёжного станка установлена на балке прижимной пластины. Её монтажное положение находится под балкой прижимной пластины. Высота раскрытия прижимной пластины свободно регулируется в зависимости от толщины обрабатываемого листа. Прижимная пластина предназначена для полного или индивидуального сжатия.

b. Зажим вертикально-пазового станка установлен на поперечной балке заднего упора, а высота его раскрытия свободно регулируется в зависимости от толщины обрабатываемого листа. Зажимы также предназначены для полного и индивидуального зажима. Нижнее отверстие зажимов выполнено с медной пластиной. Плоскость медной пластины находится заподлицо с панелью верстака, что обеспечивает беспрепятственную подачу.

c. Цилиндр нажимной пластины (цилиндр) установлен внутри балки нажимной пластины, что обеспечивает безопасность и эстетичность. Маслопровод и воздухопровод также соединены внутри параллельно.

d. Цилиндр зажима (обычно предназначенный для пневматического зажима, поскольку давление, необходимое для перемещения зажимаемого материала, очень мало) установлен внутри балки заднего упора, что также может играть безопасную и эстетичную роль. Маслопровод и воздухопровод также соединены внутри параллельно.

Передняя вспомогательная прижимная пластина расположена перед рабочим столом для облегчения зажима заготовки. В одноревольверных вертикальных пазовых станках, которые выполняют резку с правой стороны, эта прижимная пластина закреплена с правой стороны. В двухревольверных станках, которые выполняют резку одновременно с обеих сторон, используются две вспомогательные прижимные пластины: одна фиксированная справа и одна подвижная слева. Левая пластина регулируется в поперечном направлении в зависимости от длины и размера листа. Эта регулировка выполняется вручную по линейной направляющей, установленной перед рабочим столом, и после правильного позиционирования надежно фиксируется винтами.

6.3. Принцип работы боковой прижимной пластины и передней прижимной лапки портального долбёжного станка

а. Прижимная плита портального долбёжного станка установлена сбоку от рабочего стола, где работает оператор. Высота раскрытия прижимной плиты может свободно регулироваться в зависимости от толщины обрабатываемого листа.

б. Прижимная пластина портального долбёжного станка установлена на двух полированных штоках с внутренней стороны под станиной. Она может перемещаться вперёд и назад для зажима в соответствии с размером обрабатываемого листа.

в. Цилиндр нажимного диска установлен под нажимным диском, а масляный цилиндр и воздушный трубопровод также соединены параллельно снизу.

d.Цилиндр для фанерного пресса устанавливается в том же положении, под фанерным прессом. Поскольку цилиндр для фанерного пресса является отдельным цилиндром, для подключения используется только один шланг высокого давления.

7. Принцип работы станка для изготовления V-образных пазов на листовом металле

7.1.Принцип работы Станок для обработки V-образных пазов на листовом металле

а. Сначала введите данные в интерфейс системы, указав длину и толщину обрабатываемой пластины, расстояние между обрабатываемыми канавками и глубину обрабатываемой канавки.

b. Затем лист подается в позиционирующий зажим, перемещается к вспомогательной прижимной пластине на верстаке и надежно зажимается. Зажим перемещает лист в положение первой канавки. Прижимная пластина автоматически прижимается, и ось Z держателя инструмента подает лист на необходимую глубину в зависимости от толщины листа и параметров канавки. Ось X выполняет резку в соответствии с запрограммированной длиной и глубиной канавки. После завершения первой канавки ось Z поднимается, а ось X возвращается в исходную точку. Прижимная пластина поднимается, ось Y перемещает лист в следующее положение, и цикл повторяется для нескольких канавок.

c. После обработки каждой канавки ось Y автоматически возвращает материал в исходное положение при подаче, зажим автоматически открывается, после чего материал извлекается.

г. Принцип работы вертикально-пазового станка с двойным подручником. Поскольку вертикально-пазовый станок с двойным подручником предназначен для прорезки пазов в прямом и обратном направлении или в одном направлении, необходимо работать в режиме обработки с одним подручником, одновременно перемещая переднюю часть верстака. Вспомогательная прижимная плита слева перемещается к концу обрабатываемого листа для вспомогательного прижима. Принцип работы аналогичен принципу работы станка с одним подручником.

е. Независимо от того, является ли это вертикальным долбёжным станком с одной или двумя револьверными головками, во время процесса резки воздушный пистолет будет сдувать стружку, оставшуюся после обработки, а также охлаждать обрабатывающее лезвие.

7.2.Принцип работы портального долбёжного станка

а. Сначала введите данные в интерфейс системы в соответствии с длиной и толщиной обрабатываемого листа, расстоянием между обрабатываемыми канавками и глубиной обрабатываемой канавки (конкретные операции см. в руководстве по эксплуатации системы).

б. Затем поместите листовой материал в боковую прижимную пластину рабочего стола, подведите передний конец материала к передней прижимной лапке оси Y2 и нажмите кнопку прижима. При этом боковая прижимная пластина плотно прижмет лист.

c.После нажатия кнопки пуска оси Y1 и Y2 синхронно перемещаются, совпадая с положением первой канавки на листе. Повторное нажатие кнопки активирует ось Z, которая подаёт материал на необходимую глубину в зависимости от толщины листа и параметров канавки. Затем балка оси X начинает резку, при этом длина канавки определяется размером листа, а глубина реза определяет количество проходов. После завершения первой канавки зажим Y2 освобождается, и ось Z поднимает держатель инструмента. Затем станок перемещается в положение следующей канавки. В отличие от вертикальных канавочных станков, где перемещается лист, портальные модели удерживают лист неподвижно и перемещают балку держателя инструмента.

8. Принцип обработки канавок и смена листов

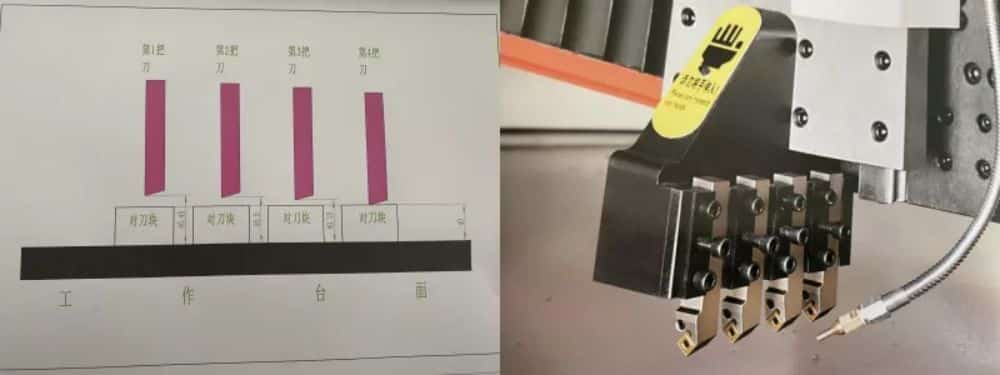

8.1.Держатель инструмента вертикального долбёжного станка с одним резцом состоит из формы для установки четырёх стержней из сплава. Форма может быть спроектирована для установки четырёх стержней из сплава, четырёх стержней из белой стали или для установки стержней из легированной и белой стали в одном комплекте.

а. Анализ по 4 сплавным ножам, сплавные лезвия устанавливаются на 4 хвостовика ножа одновременно. При установке хвостовиков ножа под кончиком ножа имеется монтажная пластина ножа. Четвертый нож имеет ту же высоту, что и пластина ножа, а третий нож выше ножа. Высота пластины составляет 0,15 мм, второй нож на 0,25 мм выше пластины ножа, а первый нож на 0,35 мм выше пластины ножа. Расстояние управления этих ножей можно контролировать с помощью щупа. При этом кончики этих 4 ножей должны находиться на одной прямой, в противном случае стандартная канавка не может быть обработана.

б. Способ установки ножа из белой стали такой же, как и у ножа из сплава.

8.2.Метод установки оправки и резцедержателя оси Z вертикально-пазового станка с двумя резцедержателями аналогичен методу установки оси Z однорезцового станка. Метод установки оси W аналогичен методу установки оси Z, но направление установки резцедержателя противоположно.

8.3.Метод установки инструментальной оправки портального долбёжного станка такой же, как и у вертикального одностоечного долбёжного станка.

8.4.После установки оправки инструмента любого долбёжного станка держатель инструмента может выполнять обработку резанием с помощью инструкций системы и привода главного двигателя оси X.

8.5.Глубина обработки канавок станка и величина подачи каждой оси Z контролируются системой.

8.6. Металлические листы по своей природе содержат внутренние напряжения, часть которых снимается в процессе проточки канавок. В результате лист может прогнуться вдоль центральной линии канавки. При проточке нескольких канавок с малым шагом на одном листе этот изгиб становится более выраженным, что обычно называется «прокаткой листа». Степень этой деформации зависит от нескольких ключевых факторов: 1) остроты режущей кромки инструмента, 2) концентричности установки режущей кромки, 3) скорости перемещения резцедержателя (хотя её влияние минимально), 4) толщины листа и 5) глубины обрабатываемой канавки.

9.Выбор лезвия и требования к углу для обработки канавок

9.1. В обычных условиях для повышения эффективности обработки канавок заказчики используют лезвия из сплавов. Лезвия из сплавов устойчивы к высоким температурам и могут увеличить скорость резания по оси X.

9.2.Из-за закалки сплава нож не обладает ударной стойкостью. Поэтому обработка сплавом ножей, как правило, не рекомендуется при обработке толстых листов.

Профильные ножи можно разделить на ножи с плоским и изогнутым лезвием. Ударопрочность ножа с плоским лезвием выше, чем у ножа с изогнутым лезвием. Не рекомендуется использовать нож с изогнутым лезвием для обработки листов толщиной более 1 мм.

9.3. Нож для формовки сплавов имеет четыре угла по 90° с каждой стороны, что в сумме составляет восемь рабочих лезвий. Если один из углов изношен, оставшиеся семь можно повернуть и использовать, при условии, что они не повреждены от удара. Поскольку угол резания составляет 90°, результирующий угол канавки также будет равен 90°. Однако при гибке металлические листы часто испытывают упругое отклонение, поэтому для достижения конечного точного угла требуется угол гибки более 90°. Этот перегиб приводит к сжатию двух углов V-образной канавки, что является распространённым недостатком при использовании ножей для формовки сплавов для прорезки канавок, особенно в прецизионных условиях.

9.4. В обычных условиях при обработке толстых металлических пластин (более 2 мм) заказчики рекомендуют использовать ножи из белой стали. Недостатком ножей из белой стали является их нестойкость к высоким температурам, что значительно снижает скорость обработки по оси X. Преимущества ножей из белой стали: они ударопрочны и могут быть разрезаны и заточены под любым углом от 30° до 120°.

9.5. При обработке железных пластин, алюминиевого шпона, алюминиево-пластиковых пластин, пластиковых пластин и акриловых пластин мы рекомендуем использовать ножи из белой стали. Канавка для отвода стружки ножа из белой стали легко затачивается под углом, обеспечивающим эффективное отвод стружки.

9.6.Рекомендуются модели из легированной и белой стали.

а. Для ножей из сплавов мы рекомендуем Taegutec и KORLOY — две марки, импортируемые из Южной Кореи.

б. Для ножей из белой стали мы обычно рекомендуем ножи из белой стали с высоким содержанием кобальта, импортируемые из Швеции.

c. Для держателей инструментов из сплавов мы рекомендуем держатели инструментов Hanshiba и PSDNN2020K12.

9.7.Мы рекомендуем, чтобы в процессе гибки рифленого листа требуемый угол гибки формы составлял 83° для нижней формы и 80° для верхней формы.

10. Механический принцип работы долбёжного станка

10.1.Механический принцип работы вертикально-пазового станка

a. Правая колонна долбёжного станка изготовлена из сварной рамы, что обеспечивает устойчивость сварного соединения между рабочим столом, прижимной балкой и передней балкой. На концах левой и правой колонн предусмотрены четыре комплекта анкерных винтов для регулировки уровня оборудования.

b. Рабочий стол и рама заднего упора долбёжного станка представляют собой цельносварную конструкцию, что обеспечивает параллельность и вертикальность после всей обработки. Основная конструкция рабочего стола представляет собой сварной короб квадратного сечения. Это обеспечивает устойчивость прижимной плиты и предотвращает проседание рабочего стола под её давлением. Под рабочим столом расположены четыре комплекта регулировочных винтов для регулировки высоты оборудования и опорной поверхности в центре рабочего стола.

c. Под панелью верстака расположено несколько наборов регулировочных винтов, которые в основном используются для регулировки расстояния от столешницы до каждой точки траектории движения режущей кромки инструмента (с точностью регулировки плюс-минус 0,03 мм). Это гарантирует постоянную глубину обработки в каждой точке листа.

d. Балка прижимной плиты имеет сварную конструкцию квадратного короба, что значительно повышает её общую жёсткость и обеспечивает стабильность материала после обработки. Такая конструкция помогает предотвратить направленный изгиб или деформацию заготовки во время проточки канавок. Она также обеспечивает стабильное перемещение держателей инструмента по осям Z и X, минимизируя неровности поверхности готовой канавки. Прижимная плита установлена под балкой, обеспечивая точное параллельное расположение поперечины и рабочего стола. В основание прижимной плиты встроены регулировочные винты, позволяющие точно регулировать оба конца в соответствии с высотой рабочего стола, что эффективно уменьшает образование вмятин на листе во время прессования.

e. Задний упор также имеет конструкцию в виде квадратной коробки, что обеспечивает параллельность и вертикальность после обработки. На нём установлен зажим. На посадочном месте зажима также имеются регулировочные винты. При зажиме листа, если зажимаемый материал непараллелен, его можно отрегулировать.

f. Держатель инструмента изготовлен из цельной заготовки стали № 45, а его часть «ласточкин хвост» вырезана проволочной резкой, что обеспечивает точность приработки контактной части «ласточкин хвост».

g. Прижимная пластина держателя инструмента также изготовлена из стали № 45 и обработана методом проволочной резки. Это обеспечивает параллельность каждого ножа. Требования к этому очень высоки. Если установочная поверхность, на которой устанавливаются четыре резцедержателя, не находится на одной горизонтальной линии, четыре режущих кромки инструментов не будут располагаться на одной прямой, и обработанная таким образом канавка будет некачественной.

h. Два концевых узла держателя инструмента оси X оснащены эластичными резиновыми прокладками, предотвращающими столкновения, поскольку мощность двигателя оси X относительно велика. Без такой защиты при выходе из строя оси X зазор между осью X и левой и правой колоннами может увеличиться. Это приведет к сильному столкновению и даже к смертельному исходу.

i. Ось Z также оснащена жёстким ограничителем, который используется для управления ходом оси Z и нижним пределом оси Z. В случае отказа мягкого ограничителя оси Z жёсткий ограничитель сыграет свою роль, обеспечивая защиту, предотвращая повреждение верстака острым ножом.

10.2.Механический принцип работы портального долбёжного станка

a.Станина портального долбёжного станка цельносварная. Две её стороны представляют собой основную плиту, которая служит основной опорой столешницы. Под столешницей приварены несколько рёбер жёсткости, благодаря чему рамная конструкция корпуса обеспечивает прочность и устойчивость всей станины. Для регулировки параллельности станины в нижней части станины предусмотрены восемь комплектов анкерных винтов, спроектированных и приваренных.

б. Конструкция портала представляет собой комбинацию основной плиты и усилительной пластины, а сварка каркаса обеспечивает прочность и устойчивость портала. Главный приводной двигатель и редуктор установлены внутри портала.

в. Боковая прижимная пластина устанавливается на рабочей стороне станины машины и толкается и прижимается масляным цилиндром (или цилиндром) с помощью пружинного возврата.

г. Передняя прижимная лапка установлена на полированном штоке оси Y2. Траектория её движения определяется прямолинейностью полированного штока. На верстаке имеется выемка, противоположная центру полированного штока.

е. Держатель инструмента оси Z установлен на поперечной балке, а пластина держателя инструмента установлена на двух линейных направляющих. Это уменьшает зазор между держателем инструмента и снижает вибрацию, создаваемую держателем инструмента во время обработки и резания.

е.Трансмиссионный вал спроектирован с импортными подшипниками, что обеспечивает устойчивость и долговечность оси X во время работы.

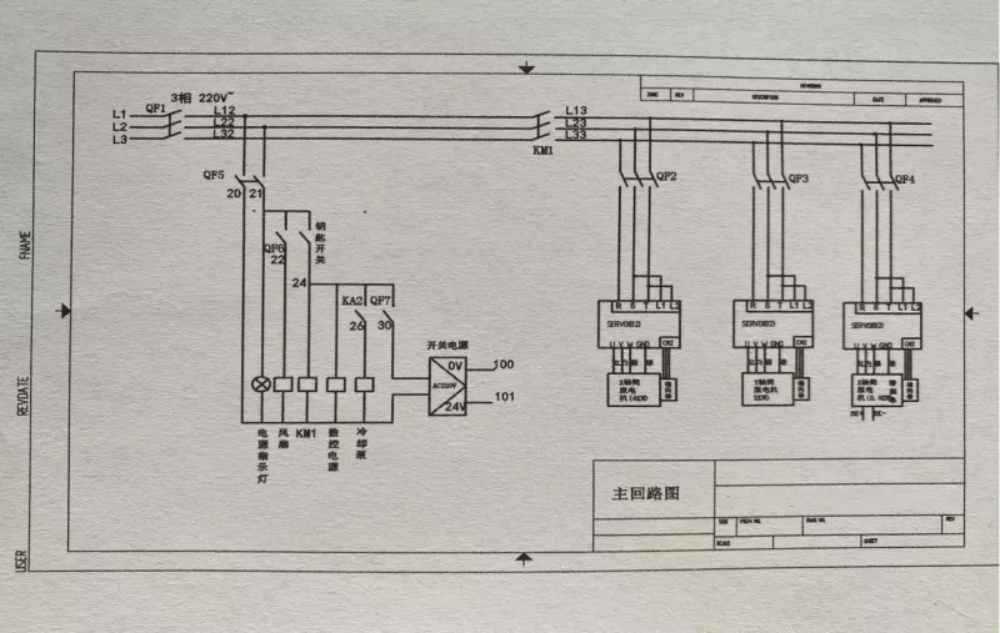

11. Электрическая структура и распределение тока в долбёжном станке

11.1.Электрическая структура и распределение вертикально-пазового станка

а. Основные электрические компоненты долбёжного станка включают в себя систему управления (сенсорный экран и цифровые кнопки), драйвер, трансформатор, переключатель управления, бесконтактный переключатель, трансформатор, плату ввода-вывода, резистор, сверхгибкий кабель, реле, автоматический выключатель.

b.Система устанавливается на рабочем конце долбёжного станка. Возможны два варианта установки: подвесная, подвижная и поворотная, с помощью крана. Удобная рабочая высота может быть спроектирована в соответствии с требованиями заказчика.

c. Электрический щит и трансформатор установлены в раме правой колонны долбёжного станка. Это обеспечивает сохранность оборудования при транспортировке, экономит место для монтажа, а также имеет эстетичный внешний вид.

г. Бесконтактные переключатели установлены на осях X, Y, Z и W для управления выравниванием начала координат каждой оси.

fПод передней балкой долбёжного станка установлено осветительное устройство, чтобы оператор мог хорошо видеть окружающую обрабатываемую поверхность и наблюдать за износом лезвия.

11.2.Электрическая структура и распределение портального долбёжного станка

а. Основные электрические компоненты портального долбёжного станка включают в себя систему управления, драйвер, трансформатор, управляющий переключатель, бесконтактный переключатель, преобразователь частоты, плату ввода-вывода, резистор, реле, автоматический выключатель, сверхгибкий кабель и т. д.

б. Система установлена на верхнем конце балки оси X. Это обеспечивает оператору гибкость в работе.

c.Электрические панели и трансформаторы установлены внутри балки оси X. Такая конструкция сокращает расстояние между системой и каждым электроприбором и уменьшает его.

d. Бесконтактные переключатели установлены на осях X, Y1, Y2 и Z для управления выравниванием начала координат каждой оси.

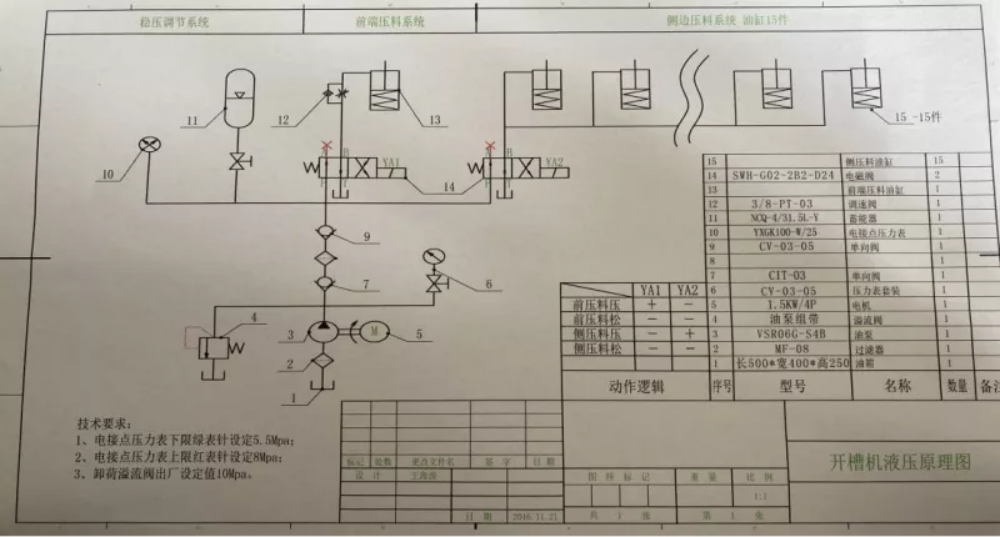

12. Гидравлические и пневматические принципы работы долбёжного станка

12.1.Гидравлическая часть вертикально-пазовального станка состоит из: гидравлической станции, манометра, нескольких масляных цилиндров и рукавов высокого давления.

а. После запуска двигателя гидравлическое масло подается в гидроаккумулятор с помощью масляного насоса. Когда давление в гидроаккумуляторе достигает заданного значения, двигатель автоматически останавливается (это экономит электроэнергию и позволяет эффективно снизить температуру масла).

b. При нажатии кнопки нажатия на прижимную пластину или зажима зажима активируется электромагнитный клапан на клапанной группе, открывая сердечник клапана. Гидравлическое масло из гидроаккумулятора поступает в цилиндр через электромагнитный клапан и, проходя через шток поршня гидроцилиндра, толкает прижимную пластину (зажимную пластину), прижимая и зажимая заготовку. При повторном нажатии этих двух кнопок выпускное отверстие гидроаккумулятора закрывается, золотник электромагнитного клапана возвращается в исходное положение, и прижимная пластина под действием упругой силы пружины сливает гидравлическое масло из цилиндра обратно в бак.

c. После более чем N циклов работы уровень гидравлического масла в гидроаккумуляторе будет постепенно уменьшаться. Когда внутреннее давление в гидроаккумуляторе опустится ниже расчетного значения низкого давления, двигатель немедленно запустится и снова пропустит гидравлическое масло через масляный насос. Работа передается гидроаккумулятору.

12.2.Гидравлический принцип работы портального долбёжного станка такой же, как и у вертикального долбёжного станка.

Принципиальная гидравлическая схема

12.3.Пневматическая часть вертикально-пазового станка состоит из воздушного компрессора, элемента обработки источника воздуха, нескольких электромагнитных клапанов, нескольких цилиндров и воздушных труб.

a. Поскольку воздушный ресивер компрессора работает от двигателя, в нём накапливается определённый запас воздуха. При нажатии на кнопку прессования или зажима воздух из ресивера проходит через электромагнитный клапан. При подаче материала в цилиндр поршень цилиндра толкает прижимную пластину, удерживая лист. При повторном нажатии обеих кнопок направление действия электромагнитного клапана меняется, и воздух поступает в другую полость цилиндра. Это открывает прижимную пластину.

12.4.Пневматический принцип работы портального долбёжного станка такой же, как и у вертикального долбёжного станка, то есть обратный ход цилиндра прижимной пластины осуществляется с помощью пружинного возвратного хода.

13.Таблица конфигурации Станок для обработки V-образных пазов на листовом металле

| Нет. | Имя | Тип | Количество |

| 1 | Система ЧПУ | Тайваньская технология управления Edraw | 1 комплект |

| 2 | Двигатель шпинделя | 5,5 кВт | 1 |

| 3 | Серводвигатель | 2 кВт | 1 |

| 4 | Серводвигатель | 1 кВт | 2 |

| 5 | Линейные направляющие | 35 мм, 25 мм | по 2 группы |

| 6 | Стержень шарико-винтовой передачи | θ32мм | по 2 группы |

| 7 | Кабель для буксировки цепи | 2,0 квадрата, 1,5 квадрата, 1,0 квадрата | Немецкий высокопроизводительный гибкий кабель IGUS |

| 8 | Электрические компоненты | FranceSchneidevSchneider | |

| 9 | цилиндр | стандартный цилиндр θ80 | Airtac (Тайвань) Co., Ltd. |

| 10 | цилиндр | стандартный цилиндр θ80 | Airtac (Тайвань) Co., Ltd. |

| 11 | Масляный цилиндр | стандартный цилиндр θ30 | Шаньдун Цзинин Тайфэн Гидравлический |

| 12 | Радиально-упорные шарикоподшипники | 7025AWP5 908 | Япония NSK |

| 13 | Радиально-упорные шарикоподшипники | 7025AWP5 802 | Япония NSK |

| 14 | Подшипник скольжения | 51305 907 | Япония NSK |

| 15 | гидравлическая станция | 6,3 л | Шаньдун Цзинин Тайфэн Гидравлический |

| 16 | Муфта | Θ22 | |

| 17 | Лезвие из сплава | KORLOY、TaegUTec | Сделано в Корее (опционально) |

| 18 | Держатель инструмента | PSDNN2020K12 | Засуха Лев Тиран |

| 19 | Белое стальное лезвие | АССАБ 17 | СДЕЛАНО В ШВЕЦИИ |

14. Технические параметры долбёжного станка

| Тип | HSV-4000×1250 | |

| Диапазон обработки | 4000 ммX1250 ммX0,5-6 мм | Параллельность листов <2 мм |

| Конфигурация системы | метод контроля | 4-осевое ЧПУ-управление (X, Y, Z, W) |

| монитор | 15-дюймовый сенсорный экран Edraw (опционально) | |

| емкость хранилища | 99 групп, 999 способов (можно циклически повторять 99 раз) | |

| метод передачи | Главный двигатель, шариковый винт, линейная направляющая, зубчатая рейка | |

| зажимное устройство | Пневматический, гидравлический | Необязательный |

| Точность | Точность позиционирования основного резцедержателя по оси X | ±0,05 мм |

| Точность позиционирования заднего упора по оси Y | ±0,03 мм | |

| Точность позиционирования держателя инструмента по оси Z | ±0,02 мм | |

| Точность позиционирования держателя инструмента по оси W | ±0,02 мм | |

| Скорость обработки | Основная ось резцедержателя X | 0-90 м/мин |

| Задний упор по оси Y | 0-90 м/мин | |

| Держатель инструмента ось Z, ось W | 0-20 м/мин | |

| Точность конструкции станины токарного станка | Параллелизм рабочего места | ±0,06 мм |

| Параллельность направляющей балки держателя инструмента | ±0,03 мм | |

| Параллельность направляющей планки заднего колеи | ±0,03 мм | |

| Диаметр пресс-цилиндра | цилиндр | Θ80ммx30мм |

| Масляный цилиндр | Θ30ммx32мм | |

| Минимальная маржа для слотирования | 10 мм | |

| Размеры | 6000 м 5500 мм X 2150 мм X 1900 мм 5880м*2150мм*1500мм | |

| Вес машины | Около 10,5 тонн (вертикальный долбёжный станок) Около 7,8 тонн (портальный долбёжный станок) | |

15. Технические характеристики и модели долбёжных станков

15.1.Технические характеристики и модели вертикально-пазовых станков

Модель: HSV Технические характеристики: HSV-2500X12500-3200, HSV-3200X1250-3200 HSV-4000X1250-3200, HSV-5000X1250-3200, HSV-6000X1250-3200.

Примечание: Различные типы станков для выборки пазов под защитную дверь, а также различные нестандартные станки для выборки пазов могут быть изготовлены по индивидуальному заказу в соответствии с требованиями заказчика.

15.2.Технические характеристики и модели портального долбёжного станка

Модель: HSL Технические характеристики: HSL-2500X1250-1500, HSL-3200X1250-1500, HSL-4000X1250-1500, HSL-5000X1250-1500, HSL-6000X1250-1500

16. Стандарты заводского контроля и параметры долбёжных станков

16.1. Стандарты заводского контроля и параметры вертикально-пазовых станков

а.Проверьте, нет ли очевидных различий в цвете краски оборудования, гладкость поверхности краски и отсутствие отслоений краски.

б) Проверьте сварной шов на наличие утечек, пор, сварочного шлака и брызг.

c.Проверьте, не ослаблены ли винты каждого компонента. Проверьте, аккуратно ли расположены индикаторные приборы, переключатели и кнопки, насколько они красивы и гибки.

г. Проверьте каждую почерневшую часть на наличие ржавчины на не почерневших частях.

e.Используйте индикатор часового типа для установки держателя инструмента в положение, в котором он установлен, и перемещайте держатель инструмента в ручном режиме для проверки. Допуск расстояния между держателем инструмента и панелью верстака составляет ±0,03 мм.

е. Запустите оборудование и визуально осмотрите и почувствуйте явление вибрации при вращении держателя инструмента, чтобы определить правильность установки шестерен, реек и линейных направляющих.

г. Запустите оборудование и проверьте каждый масляный цилиндр, цилиндр, соединение масляной трубы и соединение воздушной трубы на предмет утечки масла, воздуха и т. д.

з. Проверьте, достигают ли давление в масляном цилиндре и в воздухе требуемого значения при работе оборудования. Давление масла составляет 11 МПа, давление воздуха — 0,6 МПа.

i. Проверьте гибкость осей X, Y, Z и W (обычно путем ручного нажатия и вращения).

к. Проверьте, смазаны ли все движущиеся части.

k. Для обработки исходного размера используйте железную пластину размером 4000 x 1250 x 1,0 мм. Расстояние между канавками составляет 10 мм, 50 мм, 100 мм, 300 мм, 500 мм, 1100 мм, а глубина обработки — 0,5 мм. После завершения обработки проверьте расстояние между канавками. Допустимое отклонение в пределах 500 мм составляет ±0,1 мм, а в пределах 1100 мм — ±0,15 мм.

l. После обработки всей доски проверьте, одинакова ли глубина каждой канавки, нет ли в ней явных следов вибрации и заусенцев. Затем проверьте, нет ли явных вмятин на обратной стороне.

f. Затем переверните пластину для обработки обратных канавок. Размеры: 20 мм, 200 мм, 600 мм и 1000 мм. Глубина обработки также составляет 0,5 мм. После завершения обработки убедитесь, что погрешность между передними и задними канавками составляет ±0,2 мм.

ж. После завершения окончательной проверки проверьте, могут ли оси X, Y, Z и W точно вернуться в исходное положение.

з. Нажмите на прижимную пластину и с помощью щупа проверьте, совпадают ли зажимы с нижними отверстиями прижимных пластин и их нижними отверстиями. Если нет, необходимо отрегулировать верхние регулировочные винты, чтобы они совпали.

16.2.Стандарты контроля и параметры портального долбёжного станка.

Проверки портального долбёжного станка аналогичны проверкам вертикального долбёжного станка, за исключением дополнительной проверки. Допуск от режущей кромки инструмента до любой точки верстака не должен превышать 0,03 мм.

17. Распространенные неисправности и методы их устранения в долбёжных станках

17.1.Распространенные механические неисправности и методы их устранения на вертикальных и портальных долбёжных станках

а. При непрерывной работе этих двух долбёжных станков прижимная пластина и зажимы постоянно затянуты. При открытии болты на соединениях масляного цилиндра (цилиндра) легко ослабевают (для повторной затяжки используйте подходящий ключ).

б. Если оператор не заправляет топливо часто, а условия работы оборудования относительно неблагоприятные, то линейные направляющие, шарико-винтовые передачи, подшипники, приводные валы, шестерни и рейки будут испытывать нехватку смазочного масла или подвергаться воздействию пыли, что приведёт к их повреждению и деформации.

c. Под столом вертикального долбёжного станка расположено множество регулировочных винтов. Из-за постоянного сжатия прижимной пластины на начальном этапе образуется определённый зазор. В течение месяца после первого использования оборудования необходимо проверить его с помощью циферблатного индикатора. При обнаружении каких-либо локальных изменений отрегулируйте положение стола с помощью регулировочных винтов, расположенных ниже. Как правило, после одной-двух регулировок изменений не происходит.

17.2.Распространенные неисправности цепей и методы их устранения для вертикальных и портальных долбёжных станков

Сигнализация внешнего устройства управления a.PLC007!

б. Сигнализация мягкого предела по осям (X, Y, Z, W)

c.сигнал аварийной остановки

17.3.Сигнал аварийной остановки

Нажмите кнопку аварийной остановки в состоянии остановки. После проверки ситуации отпустите кнопку аварийной остановки и нажмите кнопку RESET для сброса.

17.4.Если соответствующее положение оси Z слишком велико, когда.

17.5. Слишком большая ошибка слежения по осям (X, Y, Z, W). Проверьте жёсткость сервопривода или его параметры.

а.Проверьте параметр, следующий за расчетным диапазоном значений погрешности, и увеличьте следующий диапазон значений.

б) Проверьте, не заблокирован ли держатель инструмента или двигатель.

в) Проверьте, не отсоединена ли проводка.

г. Измените параметры или отключите обнаружение значений ошибок.

18. Одинарные и двойные держатели инструмента при обработке канавок

18.1.На ранних этапах разработки станка с ЧПУ для обработки V-образных канавок главный вал (ось X) приводился в движение шарико-винтовой парой с большим шагом. Несмотря на то, что мы добавили защитный подручник над винтом, длина и вес винта ограничивали скорость перемещения резцедержателя во время резания и возврата. Увеличение скорости приводило к вибрации и возможной деформации, снижая общую эффективность обработки. Для решения этой проблемы мы модернизировали систему, чтобы резцедержатель мог также выполнять резание во время обратного хода. Это привело к внедрению двухрезцового резцедержателя, что значительно повысило производительность и производительность.

18.2.После усовершенствования конструкции и производственного процесса привод главного вала (ось X) пазового станка был заменён с шарико-винтовой передачи на реечную. Реечная передача устраняет недостатки, вызванные шарико-винтовой передачей, что значительно увеличивает скорость перемещения резцедержателя, будь то обработка, резание или возврат. В результате пазовый станок с двумя резцедержателями теряет свои первоначальные преимущества.

18.3. Благодаря повышенной скорости одноинструментального долбёжного станка, полный возврат на расстояние 4000 мм занимает всего 2 секунды, при этом используется только один инструмент. Установка и отладка инструментальной оправки на инструментальном станке значительно проще, чем при двухинструментальном станке, особенно при использовании четырёх инструментов. Концентричность ножа легко регулируется.

18.4. Поскольку двухинструментальный станок для проточки канавок с двухинструментальным держателем разработан с двумя держателями, а ширина одного комплекта держателей составляет 300 мм, то при обработке двухинструментальным держателем, независимо от того, выполняется ли обработка или возврат, необходимо вводить дополнительные 300 мм хода, так что двухинструментальный держатель перемещается на 600 мм дольше, чем одинарный держатель инструмента за один цикл, что приводит к потере большого количества рабочего времени.

18.5. Поскольку в двух комплектах двойных держателей инструмента (по 4 в каждой группе) установлено 8 ножей, оборудование предъявляет очень высокие требования к соосности этих 8 ножей во время отладки, поскольку лезвия должны постоянно изнашиваться. Кроме того, это приводит к трате времени на остановку оборудования для замены лезвий.

18.6.Из-за большей сложности изготовления, сборки и наладки вертикально-пазового станка с двумя подручниками по сравнению с вертикально-пазовым станком с одним подручником, себестоимость производства возрастает, поэтому его продажная цена, как правило, выше, чем у вертикально-пазового станка с одним подручником. Стоимость такого станка составляет от 30 000 до 40 000 юаней.

18.7.Основываясь на вышеперечисленных факторах, мы обычно рекомендуем клиентам приобретать долбёжный станок с одним держателем инструмента, поскольку мы заметили, что некоторые клиенты покупают долбёжный станок с двумя держателями инструмента, но фактически используют для обработки один держатель инструмента.

19. Сравнение производительности вертикального и портального пазового станков

19.1.Покрытие

Габариты этих двух долбёжных станков практически одинаковы, но высота вертикального долбёжного станка больше, чем у портального, поэтому визуальный эффект немного хуже. Как правило, пространство в магазине ограничено, поэтому покупатели выбирают портальный долбёжный станок.

19.2.Удобство загрузки и выгрузки панелей

a. Поскольку передняя часть вертикального долбёжного станка открыта, после обработки заготовки задний упор подаёт лист металла к передней части оборудования, что обеспечивает оператору удобный доступ к листу и снятие с него. Вертикальный рабочий стол долбёжного станка относительно узкий, а передняя опора оснащена множеством универсальных шариков, что обеспечивает высокую гибкость перемещения листа по платформе, что также очень удобно и практично при обработке листов большей толщины.

b. Рабочая платформа портального долбёжного станка относительно большая. При обработке целой пластины или относительно большого листа загрузка и выгрузка материала будет затруднена. Кроме того, на лицевой стороне пластины из нержавеющей стали обычно имеется защитная плёнка, поэтому при перемещении листа между защитной плёнкой и поверхностью рабочего стола образуется фрикционный барьер. Если лист обрабатывается, его перемещение потребует дополнительных затрат времени и сил.

19.3.Сравнение диапазонов обработки

Вертикальный долбёжный станок может обрабатывать листы толщиной от 0,5 до 6 мм. Портальный долбёжный станок может обрабатывать листы толщиной от 0,5 до 4 мм. Вертикальный долбёжный станок может обрабатывать листы длиной до 4000 мм и шириной до 4000 мм, а портальный долбёжный станок — листы длиной до 4000 мм и шириной до 1250 мм.

19.4.Сравнение скорости обработки

Так как держатель инструмента вертикально-пазового станка относительно легкий, скорость его работы будет соответственно выше, а также он имеет конструкцию с двойным держателем инструмента, что позволит сэкономить определенное количество человеко-часов при обработке пазов плотности всей платы, в то время как портальный пазовый станок обрабатывает балку, которую необходимо перемещать, поэтому скорость обработки будет ниже, чем у вертикально-пазового станка.

19.5.Сравнение энергосбережения

Поскольку держатель инструмента вертикального пазового станка весит всего около 300 кг, а балка портального пазового станка весит около 900 кг, во время обработки потребляемая мощность главного двигателя будет ниже для вертикального пазового станка, чем для портального пазового станка.

19.6.Сравнение себестоимости продукции и цен реализации

Так как вертикальный долбёжный станок имеет больше деталей, весит больше, использует больше технологий обработки, сборки и т. д., чем портальный долбёжный станок, и является более сложным, продажная цена вертикального долбёжного станка будет выше, чем у портального долбёжного станка.

19.7.Сравнение обработки заготовок и обработки канавок спереди и сзади

a. Вертикальные и портальные пазовые станки различаются главным образом принципом работы. В вертикальных пазовых станках балка резцедержателя остаётся неподвижной, пока лист перемещается во время обработки. В отличие от них, портальные пазовые станки имеют подвижную балку резцедержателя, и лист остаётся неподвижным. Прижимная пластина вертикального станка располагается непосредственно на линии канавки, обеспечивая устойчивость, в то время как боковые и передние прижимные устройства портальных моделей фиксируют только одну кромку листа. Поэтому такие задачи, как предварительная резка листов лазерными станками, обработка материалов сложной формы, наклонных канавок или канавок специального профиля, могут быть эффективно выполнены только вертикальными пазовыми станками.

б. Поскольку держатель инструмента вертикального пазового станка легче, чем у портального пазового станка, их рабочая инерция также различна, поэтому некоторые операции по проточке канавок в фиксированных точках можно выполнить только на вертикальном пазовом станке.

c. Вертикальный пазовый станок использует задний упор, который тянет или толкает обрабатываемый листовой материал для перемещения, в то время как портальный пазовый станок не перемещает лист, поэтому при обработке передних и задних пазов листового материала портал открыт. Пазовый станок имеет определённые преимущества.

е.Основываясь на вышеперечисленных факторах, мы по-прежнему рекомендуем продукцию, подходящую клиентам, исходя из их потребностей.

20. Рекомендации по выбору заказчиком долбёжных станков

Обычно мы рекомендуем клиентам приобретать вертикальный или портальный пазовый станок, основываясь на следующих моментах.

20.1. Необходимо определить тип клиента. Если оборудование используется в магазине, то, поскольку площадь магазина относительно ограничена, а количество обрабатываемых канавок велико, и обрабатывается часть тонких пластин, такие клиенты приобретут портальные пазовые станки. Поскольку производственная площадка относительно открыта и часть продукции обрабатывается собственными силами, такие клиенты выберут вертикальный пазовый станок, учитывая ряд факторов.

20.2. Зависит от имеющегося у заказчика оборудования. Если у заказчика уже есть портальный долбёжный станок, мы приведём пример, иллюстрирующий преимущества вертикального долбёжного станка. Если у заказчика уже есть вертикальный долбёжный станок, мы объясним преимущества портального долбёжного станка.

20.3.При выборе станка вертикального или портального типа мы стараемся рекомендовать стандартные станки HSV-4000-1250 и HSL-4000-1250. Поскольку эти две модели являются стандартными, наш производственный цикл сокращается, а себестоимость снижается. В настоящее время эти две модели являются основными на рынке.

21. Подъем и транспортировка долбёжного станка

21.1. Подъемные отверстия предусмотрены за передней балкой вертикального долбёжного станка и на обоих концах за балкой держателя инструмента. Вес разработанного нами долбёжного станка распределяется по нижней и средней части оборудования, что обеспечивает простоту и безопасность при транспортировке. В отличие от современных вертикальных долбёжных станков, производимых в провинции Гуандун, центр тяжести полностью расположен сверху, что затрудняет подъем и транспортировку.

21.2. К обоим концам портального долбёжного станка приварены подъёмные проушины. Станина портального долбёжного станка имеет платформенную конструкцию. Центр тяжести расположен в нижней части оборудования, что обеспечивает удобство и безопасность подъёма и транспортировки.

22. Уход и техническое обслуживание долбёжного станка

22.1.Перед использованием долбёжного станка необходимо очистить верстак и другие детали от мусора. Смазать основные подвижные части маслом. Проверить затяжку винтов нажимной пластины и держателя инструмента.

22.2.В ручном режиме проверьте, нормально ли работают оси X, Y, Y2, Z и W.

22.3.Нажмите кнопку сброса одним нажатием и проверьте, нормально ли возвращаются оси в исходное положение. После подтверждения начните вводить значения размеров и вставьте лист для обработки.

22.4.После завершения обработки нажмите кнопку сброса одним нажатием, чтобы вернуть каждую ось в исходное положение.

22.5.Если оборудование не будет использоваться в течение длительного времени, наклейте на каждую направляющую и шариковый винт защитную промасленную бумагу или, если возможно, накройте оборудование защитной пленкой.

23. Настройка долбёжного станка: окружающая среда, масляный и воздушный насос

23.1. Поскольку пазовый станок, особенно портальный пазовый станок, представляет собой процесс резки с вращающимся держателем инструмента, из-за вибрации траверсы, пол должен быть ровным и иметь бетонный фундамент. Однако при проектировании пазового станка мы полностью учитываем эти факторы. Учитывая эти факторы, мы спроектировали пазовый станок таким образом, чтобы центр тяжести был ниже, что обеспечивает определённую устойчивость оборудования, поэтому, как правило, нет необходимости устанавливать анкерные болты.

23.2. За исключением стороны, с которой оператор выполняет погрузочно-разгрузочные работы (здесь должно быть достаточно места), расстояние между остальными тремя сторонами и стеной или другим оборудованием составляет один метр. Рабочая среда не должна быть слишком пыльной, а на полу не должно скапливаться влага в течение длительного времени.

23.3. Номер гидравлического масла такой же, как у гидравлических ножниц и гибочных машин. Это противоизносное гидравлическое масло № 46.

23.4.Модельная мощность воздушного насоса следующая:

| В-0,9/8 В0,9/12,5 | ||||||||||

| Власть | Скорость | Вместимость | Максимальное давление | Воздушный резервуар | масса | Размер упаковки | ||||

| KW | HP | об/мин | л/мин | ЦФМ | Бар | L | Гай | кг | см | |

| 7.5 | 10 | 850 | 900 | 31.8 | 8 | 115 | 160 | 60.8 | 150 | 150*52*100 |

| 7.5 | 10 | 950 | 900 | 31.8 | 12.5 | 178 | 160 | 41.6 | 150 | 150*52*100 |

| В-06/8 | ||||||||||

| Власть | Скорость | Вместимость | Максимальное давление | Воздушный резервуар | масса | Размер упаковки | ||||

| KW | HP | об/мин | л/мин | ЦФМ | Бар | L | Гай | кг | см | |

| 4 | 5.5 | 850 | 600 | 21.2 | 8 | 115 | 90 | 23.4 | 110 | 120*46*87 |

24. Типы канавок и результаты изгиба

25. Сосредоточьтесь на различиях и принципах Гидравлические долбёжные машины и пневматические долбёжные машины

Мы выбираем, какой станок купить: гидравлический или пневматический, так же, как мы выбираем автомобиль – бензиновый или на новых источниках энергии. Оба станка для проточки канавок действительно способны обеспечить желаемый эффект, так как же выбрать лучший? Чтобы выбрать подходящий станок для проточки канавок, мы подробно проанализируем и сравним их по следующим пунктам. Когда мы впервые проектировали и производили станок для проточки канавок, мы проектировали его как гидравлический, поскольку в то время пневматические компоненты ещё не были так популярны. Однако после многих лет эксплуатации выявились некоторые недостатки гидравлического станка для проточки канавок.

25.1.Сравнение явлений утечки масла и утечки воздуха

a. Гидравлические пазовые станки состоят из таких компонентов, как гидравлические станции, цилиндры, трубопроводы высокого давления и соединения. Эти компоненты подвержены таким проблемам, как утечка масла и выход из строя цилиндров. Например, стандартный 4-метровый станок имеет до 64 потенциальных точек утечки, включая 12 цилиндров прижимных плит, 7 цилиндров зажимов и вспомогательные системы. В вертикальных станках любая утечка из цилиндров прижимных плит, установленных на балке, может непосредственно загрязнять лист, что неприемлемо для конечных пользователей. Более того, утечка масла приводит к падению давления, что приводит к перегрузке масляного насоса. Износ клапанов, аккумуляторов, двигателей или насосов также увеличивает риски, связанные с техническим обслуживанием, и снижает эксплуатационную нестабильность.

b. Если вы выберете пневматический пазовый станок, вам не придётся беспокоиться об этих явлениях. Даже утечка воздуха в цилиндре, воздухопроводе или его соединении не приведёт к каким-либо негативным последствиям. Поскольку воздушный насос накапливает большой объём воздуха, он не оказывает существенного влияния на работу компрессора.

25.2.Сравнение принципов работы

а. Диаметр цилиндра гидравлического долбёжного станка составляет 25 мм, а диаметр цилиндра пневматического долбёжного станка – 80 мм. Усилие рычага нажимной пластины гидравлического долбёжного станка составляет 1:1, то есть сила, создаваемая масляным цилиндром на нажимной пластине, равна 1:1. Усилие рычага нажимной пластины составляет 3:1, то есть, осевое усилие цилиндра создаёт в три раза большее давление на нажимную пластину, используя этот принцип. Исходя из вышеприведённого анализа, утверждение о том, что пневматическое сжатие не является плотным, несостоятельно.

б) Стоимость производства, поскольку гидравлическая конструкция потребует добавления множества дополнительных компонентов, таких как гидравлическая станция, аккумулятор, двигатель, масляный насос, масляный цилиндр и масляный трубопровод, что увеличит стоимость материалов и труда, а также необходимость дополнительного оборудования. Имеется воздушный компрессор. При использовании пневматического долбёжного станка вышеуказанные компоненты не понадобятся, достаточно будет воздушного компрессора, нескольких цилиндров и воздушных трубопроводов.

c. Стоимость эксплуатации. Если это гидравлический долбёжный станок, необходимо заливать гидравлическое масло № 46, а также регулярно очищать бак и менять гидравлическое масло. Пневматические долбёжные станки не требуют таких расходов.

г. Расходы на техническое обслуживание гидравлических долбёжных станков часто высоки, поскольку такие ключевые компоненты, как гидравлическая станция, масляный бак, цилиндры и трубные соединения, изготавливаются производителем на заказ. В случае возникновения проблем запасные части невозможно найти на открытом рынке, и их приходится приобретать напрямую у оригинального поставщика, часто по значительно завышенным ценам. В отличие от них, пневматические долбёжные станки используют стандартные компоненты, такие как цилиндры, электромагнитные клапаны и воздушные трубки, которые широко доступны и доступны по цене. Более того, если производитель прекращает выпуск конкретной гидравлической модели, запасные части могут стать недоступными, что приведёт к дорогостоящему и длительному ремонту, который может полностью остановить производство.

Исходя из вышеизложенного анализа, мы считаем, что пневматические долбёжные станки также являются перспективным направлением развития. Наша компания выпускает две модели: гидравлические и пневматические долбёжные станки, и мы разработали как гидравлические, так и пневматические станки, как вертикального, так и вертикального исполнения. Как долбёжный станок, так и портальный долбёжный станок используют одну и ту же станину.