مبدأ اختيار زاوية أداة القطع في المخرطة

في تجربتي مع عمليات المخرطة، فإن اختيار المخرطة الصحيحة قطع المخرطة زاوية الأداة أساسية لتحسين أداء التشغيل الآلي وتحقيق تشطيبات عالية الجودة. لا تؤثر زاوية أداة القطع على كفاءة عملية القطع فحسب، بل تؤثر أيضًا على عمر الأداة نفسها. مع مرور الوقت، تعمقتُ في فهم مبادئ اختيار زاوية أداة القطع في المخرطة، مع مراعاة عوامل مثل نوع المادة، وسرعة القطع، واللمسة النهائية المطلوبة للسطح. في هذه المقالة، سأستكشف مبدأ اختيار زاوية أداة القطع في المخرطة، وأشارككم رؤى ونصائح تساعد كلًا من الميكانيكيين المبتدئين وذوي الخبرة على تحسين عمليات الخراطة الخاصة بهم.

عند قطع المعدن، تقوم الأداة بقطع قطعة العمل، وزاوية الأداة هي معلمة مهمة تستخدم لتحديد هندسة جزء القطع من الأداة.

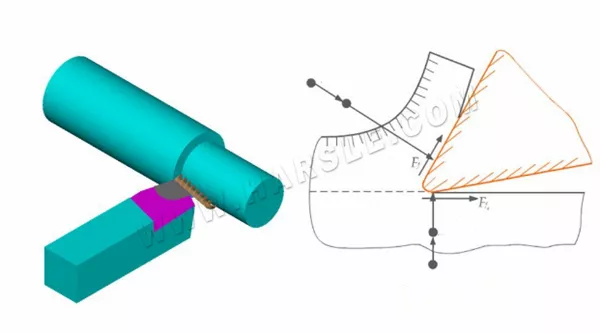

1. تكوين قطع جزء من أداة القطع بالمخرطة

يتكون الجزء القاطع من أداة الخراطة، المستخدم عادة في عمليات التصنيع مثل عمليات المخرطة، عادةً من عدة مكونات رئيسية:

مادة الأداة: تختلف المادة المستخدمة في قطع القطع باختلاف الاستخدام. من المواد الشائعة الفولاذ عالي السرعة (HSS)، والكربيد، والسيراميك، ونتريد البورون المكعب (CBN). لكل مادة خصائصها الخاصة التي تجعلها مناسبة لمهام قطع محددة.

●الحشوة: في العديد من أدوات الخراطة الحديثة، لا تُعدّ حافة القطع جزءًا مباشرًا من جسم الأداة، بل هي حشوة منفصلة يمكن استبدالها عند تلفها أو تلفها. تُصنع الحشوات عادةً من الكربيد أو مواد صلبة أخرى، وتأتي بأشكال وأحجام متنوعة لتناسب عمليات القطع المختلفة.

هندسة حافة القطع: تُعد هندسة حافة القطع، بما في ذلك شكلها وزاويتها وتضاريسها، أساسية لتحقيق عملية القطع المطلوبة وتشطيب السطح. تشمل أشكال حافة القطع الشائعة المربع والمستدير والماسي والمثلث، وكل منها مناسب لأنواع مختلفة من القطع.

● وجه المشط السطح الذي تتدفق عليه الرقائق على أداة القطع بالمخرطة.

● الجانب الرئيسي هو السطح الموجود على الأداة والذي يقابل ويتفاعل مع السطح الميكانيكي على قطعة العمل ويسمى الجانب الرئيسي.

● الجانب الثانوي هو السطح الموجود على الأداة والذي يقابل ويتفاعل مع السطح الميكانيكي على قطعة العمل ويسمى الجانب الثانوي.

● حافة القطع الرئيسية تسمى نقطة تقاطع وجه أشعل الأداة ووجه الجانب الرئيسي بالحافة القطع الرئيسية.

● حافة القطع الصغيرة تسمى نقطة تقاطع وجه أشعل النار والجانب الصغير للأداة بالحافة القطعية الصغيرة.

أنف الأداة: يُسمى تقاطع حافة القطع الرئيسية مع حافة القطع الثانوية أنف الأداة. رأس الأداة هو في الواقع منحنى صغير أو خط مستقيم، ويُسمى طرف التقريب وطرف الشطب.

2. المستوى المساعد لقياس زاوية قطع أداة الخراطة

المستوى المرجعي: يُستخدم كخط أساس لقياس زوايا القطع. وهو عادةً سطح مستوٍ عمودي على محور المخرطة أو مركز التشغيل.

ضبط الأداة: تُوضع أداة القطع على المستوى المرجعي، بحيث يلامس طرفها السطح. هذا يضمن محاذاة الأداة عموديًا مع محور المغزل، ويوفر نقطة انطلاق ثابتة لقياس الزوايا.

قياس الزاوية: يمكن استخدام أدوات متنوعة لقياس زاوية القطع بالنسبة للمستوى المرجعي. قد تشمل هذه الأدوات مقاييس الزوايا، والمنقلات، أو أدوات قياس الزوايا المتخصصة.

محاذاة حافة القطع: تُحاذى حافة القطع لأداة القطع بالمخرطة مع المستوى المرجعي أثناء القياس. هذا يسمح بتحديد دقيق لزاوية الميلان، وزاوية الخلوص، وزوايا حافة القطع الأخرى.

التعديل: عند الضرورة، يمكن إجراء تعديلات على موضع الأداة أو اتجاهها لتحقيق زوايا القطع المطلوبة. قد يشمل ذلك تغيير حشوات الأداة، أو تعديل حاملاتها، أو إعادة ضبط موضعها بالنسبة لقطعة العمل.

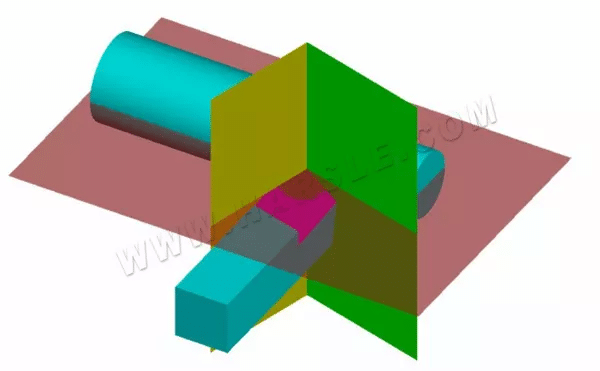

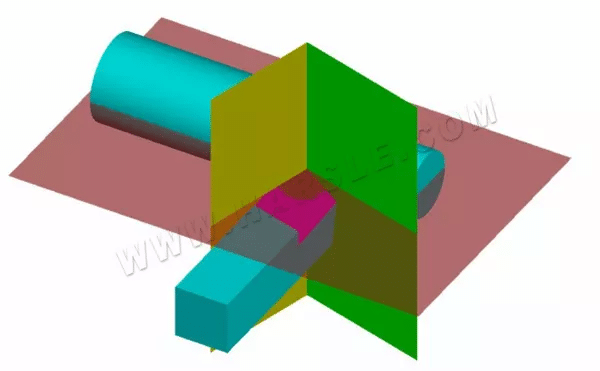

لتحديد وقياس الزاوية الهندسية لأداة القطع بالمخرطة، يلزم اختيار ثلاثة مستويات مساعدة كمرجع. هذه المستويات المساعدة هي: مستوى القطع، والمستوى الأساسي، والمستوى المتعامد.

● المستوى القاطع - هو المستوى الذي يتم قطعه إلى نقطة محددة على حافة القطع الرئيسية ويكون عموديًا على المستوى السفلي للساق.

● المستوى الأساسي - المستوى الذي يمر عبر نقطة محددة من حافة القطع الرئيسية والموازي للجانب السفلي من الساق.

● المستوى المتعامد - مستوى عمودي على مستوى القطع وعمودي على مستوى القاعدة.

يمكننا أن نرى أن هذه المستويات الإحداثية الثلاثة متعامدة على بعضها البعض، وتشكل نظام إحداثيات مستطيلاً فضائياً.

3. الزوايا الهندسية الرئيسية واختيار أدوات التحويل

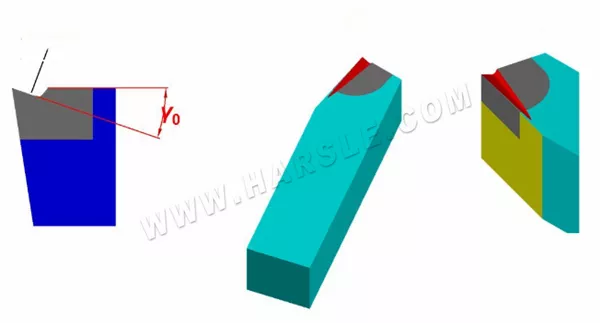

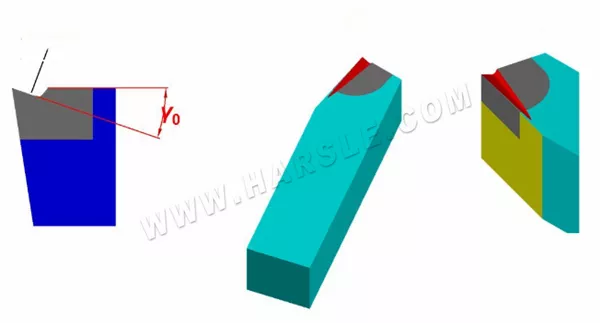

● مبدأ اختيار الزاوية الأمامية (γ0)

يُسهم حجم زاوية الجرف بشكل رئيسي في حل التناقض بين صلابة رأس القاطع وحدته. لذلك، يجب اختيار زاوية الجرف أولاً بناءً على صلابة المادة المُعالجة. فإذا كانت صلابة المادة المُعالجة عالية، فإن زاوية الجرف تأخذ قيمة صغيرة، والعكس صحيح. ثانياً، يجب مراعاة حجم زاوية الجرف وفقاً لخصائص المعالجة. يجب أن تكون زاوية الجرف صغيرة أثناء التشغيل الخشن وكبيرة أثناء التشطيب. عادةً ما تتراوح زاوية الجرف بين -5° و25°.

عادةً، لا تُحدَّد زاوية الميل (γ0) مسبقًا عند تصنيع أداة الخراطة، بل تُحدَّد عن طريق شحذ مَخرَج الرقائق. يُسمى مَخرَج الرقائق أيضًا بقاطع الرقائق. وظيفته الأساسية هي كسر الرقائق دون تشابك، والتحكم في اتجاه تدفق الرقائق، والحفاظ على دقة السطح المُشَكَّل، وتقليل مقاومة القطع، وإطالة عمر الأداة.

● مبدأ اختيار زاوية الخلوص (α0)

أولاً، يجب مراعاة خصائص المعالجة. عند التشطيب، تكون زاوية الخلوص كبيرة، وعند التخشين، تكون صغيرة. ثانياً، يجب مراعاة صلابة المادة المعالجة. إذا كانت صلابة المادة المعالجة عالية، يجب أن تكون زاوية النقش الرئيسية صغيرة لتعزيز صلابة رأس القاطع؛ وإلا، يجب أن تكون زاوية النقش صغيرة. لا يمكن أن تكون زاوية النقش صفراً أو سالبة، وعادةً ما يتم اختيارها بين 6 و12 درجة.

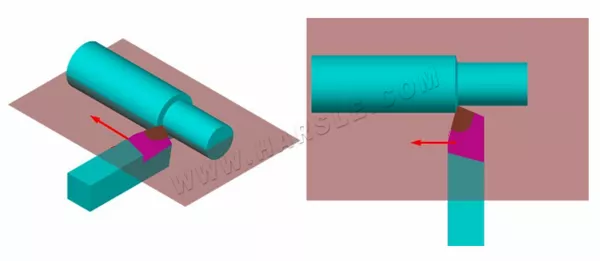

● مبدأ اختيار زاوية الانحراف الرئيسية (Kr)

أولاً، يجب مراعاة صلابة نظام الخراطة المكوّن من المخرطة والتركيبات والأدوات. إذا كانت صلابة النظام جيدة، فيجب اعتبار زاوية التوجيه قيمة صغيرة، مما يُحسّن عمر أداة الخراطة، ويُحسّن تبديد الحرارة وخشونة السطح. ثانياً، يجب مراعاة هندسة قطعة العمل. عند خطوات التشغيل، يجب أن تكون زاوية الانحراف الرئيسية 90 درجة، و60 درجة لقطع العمل المقطوعة في المنتصف. تتراوح زاوية الانحراف الرئيسية عادةً بين 30 و90 درجة، وأكثرها استخداماً هي 45 و75 و90 درجة.

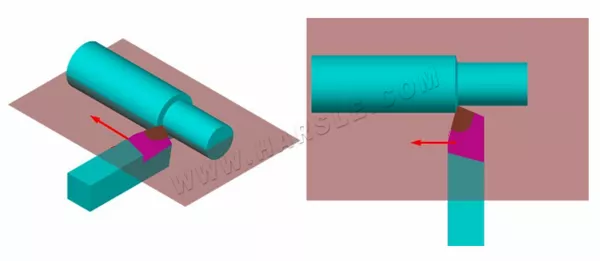

● مبدأ اختيار الانحراف الثانوي (Kr')

أولاً، يجب مراعاة الصلابة الكافية لأداة الدوران وقطعة العمل والمشبك لتقليل زاوية الانحراف الثانوي؛ وإلا، فيجب أخذ قيمة أكبر؛ ثانياً، بالنظر إلى خصائص المعالجة، يمكن أن تكون زاوية الانحراف الثانوي من 10° إلى 15° أثناء التشطيب، ومن 10° إلى 15° أثناء التشغيل الخشن. ، يمكن أن تكون زاوية الانحراف الثانوي حوالي 5°.

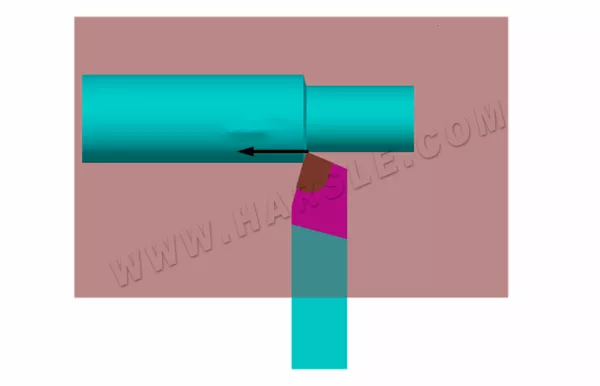

● مبدأ اختيار زاوية ميل الحافة (λS)

يعتمد ذلك بشكل أساسي على خصائص المعالجة. أثناء التشغيل الخشن، يكون لقطعة العمل تأثير كبير على أداة الخراطة، وتكون قيمة λS ≤ 0°. عند التشطيب، تكون قوة تأثير قطعة العمل على أداة الخراطة صغيرة، وتكون قيمة λS ≥ 0°؛ وعادةً ما تكون قيمة λS = 0°. تتراوح زاوية ميل الشفرة عادةً بين -10° و5°.

مادة قطعة العمل: تتطلب المواد المختلفة زوايا قطع مختلفة. على سبيل المثال، قد تتطلب المواد اللينة، مثل الألومنيوم، زوايا قطع أكثر حدة، بينما قد تتطلب المواد الصلبة، مثل الفولاذ، زوايا قطع أكثر انعطافًا.