Principio de selección del ángulo de la herramienta de corte del torno

En mi experiencia con operaciones de torno, seleccionar el torno adecuado Corte de torno El ángulo de la herramienta es esencial para optimizar el rendimiento del mecanizado y lograr acabados de alta calidad. El ángulo de la herramienta de corte afecta no solo la eficiencia del proceso de corte, sino también su durabilidad. Con el tiempo, he profundizado en los principios de la selección del ángulo de la herramienta de corte para torno, considerando factores como el tipo de material, la velocidad de corte y el acabado superficial deseado. En este artículo, exploraré el principio de selección del ángulo de la herramienta de corte para torno, compartiendo ideas y consejos que pueden ayudar tanto a operarios principiantes como experimentados a mejorar sus operaciones de torneado.

Al cortar metal, la herramienta corta la pieza de trabajo y el ángulo de la herramienta es un parámetro importante que se utiliza para determinar la geometría de la parte de corte de la herramienta.

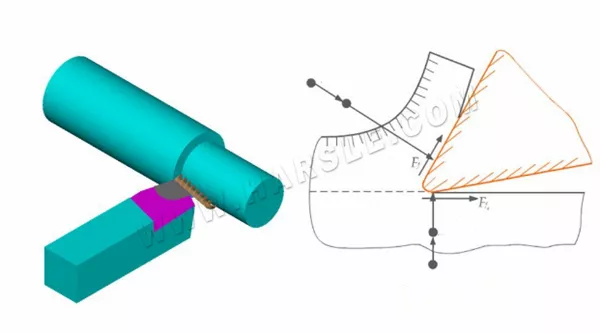

1. La composición de la corte parte de la herramienta de corte del torno

La parte de corte de una herramienta de torneado, comúnmente utilizada en procesos de mecanizado como operaciones de torno, normalmente consta de varios componentes clave:

Material de la herramienta: El material utilizado para la pieza de corte puede variar según la aplicación. El acero de alta velocidad (HSS), el carburo, la cerámica y el nitruro de boro cúbico (CBN) son materiales comunes. Cada material tiene sus propias propiedades que lo hacen adecuado para tareas de corte específicas.

●Inserto: En muchas herramientas de torneado modernas, el filo no forma parte directamente del cuerpo de la herramienta, sino que es un inserto independiente que puede reemplazarse cuando se desgasta o se daña. Los insertos suelen estar hechos de carburo u otros materiales duros y vienen en diversas formas y tamaños para adaptarse a diferentes operaciones de corte.

Geometría del filo: La geometría del filo, incluyendo su forma, ángulo y relieve, es crucial para lograr la acción de corte y el acabado superficial deseados. Las formas comunes de filo incluyen la cuadrada, la redonda, la de diamante y la triangular, cada una adecuada para diferentes tipos de corte.

● Cara de ataque La superficie sobre la cual fluyen las virutas en la herramienta de corte del torno.

● Flanco principal La superficie de la herramienta que se opone e interactúa con la superficie mecanizada de la pieza de trabajo se denomina flanco principal.

● Flanco secundario La superficie de la herramienta que se opone e interactúa con la superficie mecanizada de la pieza de trabajo se denomina flanco secundario.

● Filo de corte principal La intersección de la cara de ataque de la herramienta y la cara del flanco principal se denomina filo de corte principal.

● Filo de corte menor La intersección de la cara de ataque y el flanco menor de la herramienta se denomina filo de corte menor.

Nariz de la herramienta: La intersección del filo principal y el filo secundario se denomina nariz de la herramienta. La punta de la herramienta es una pequeña curva o línea recta, denominada punta de redondeo y punta de biselado.

2. Plano auxiliar para medir el ángulo de corte de la herramienta de torneado.

Plano de referencia: El plano de referencia sirve como base para medir ángulos de corte. Suele ser una superficie plana perpendicular al eje del husillo del torno o centro de mecanizado.

Ajuste de la herramienta: La herramienta de corte se posiciona en el plano de referencia, con la punta tocando la superficie. Esto garantiza que la herramienta esté alineada perpendicularmente al eje del husillo y proporciona un punto de partida consistente para las mediciones de ángulos.

Medición de ángulos: Se pueden utilizar diversas herramientas para medir el ángulo de corte con respecto al plano de referencia. Estas pueden incluir calibradores de ángulos, transportadores o instrumentos especializados de medición de ángulos.

Alineación del filo: El filo de la herramienta de corte del torno se alinea con el plano de referencia durante la medición. Esto permite determinar con precisión el ángulo de ataque, el ángulo de incidencia y otros ángulos del filo.

Ajuste: Si es necesario, se pueden realizar ajustes en la posición u orientación de la herramienta para lograr los ángulos de corte deseados. Esto puede implicar cambiar los insertos de la herramienta, ajustar los portaherramientas o reposicionar la herramienta respecto a la pieza de trabajo.

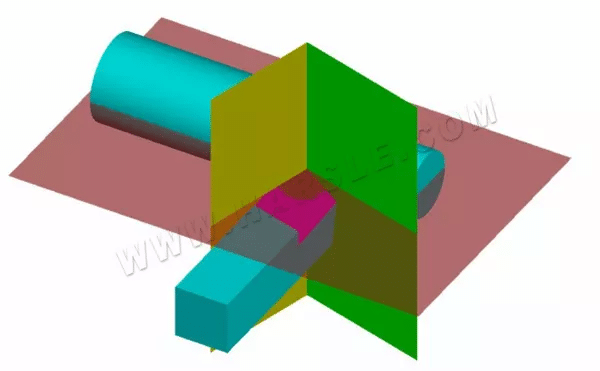

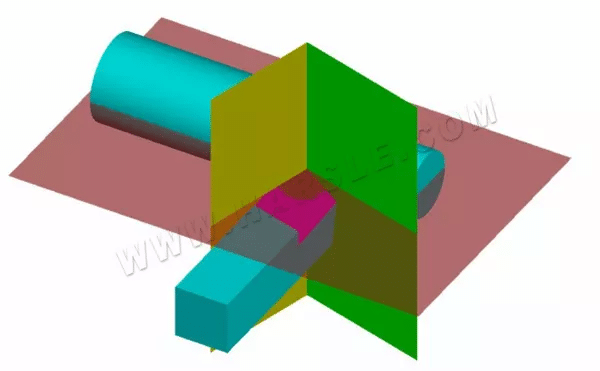

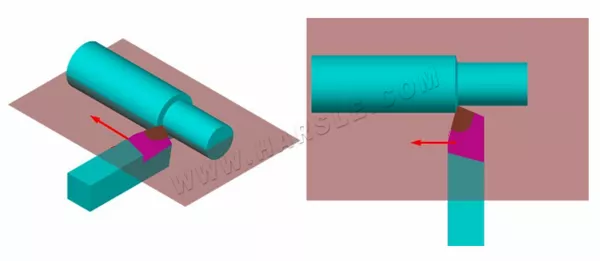

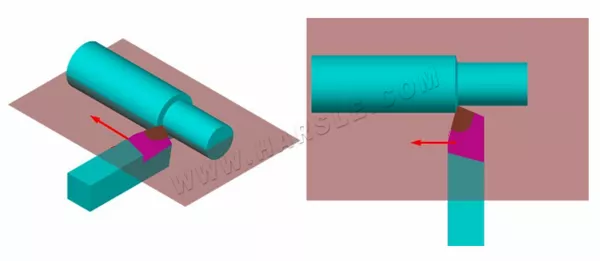

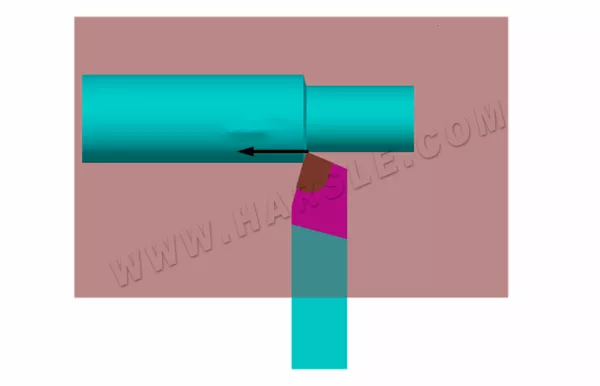

Para determinar y medir el ángulo geométrico de la herramienta de corte del torno, es necesario seleccionar tres planos auxiliares como referencia: el plano de corte, el plano base y el plano ortogonal.

● Plano de corte: un plano cortado en un punto seleccionado en el borde de corte principal y perpendicular al plano inferior del vástago.

● Plano base: el plano que pasa por un punto seleccionado del filo principal y es paralelo a la parte inferior del vástago.

● Plano ortogonal: plano perpendicular al plano de corte y perpendicular al plano base.

Se puede observar que estos tres planos de coordenadas son perpendiculares entre sí, formando un sistema de coordenadas rectangular espacial.

3. Principales ángulos geométricos y selección de herramientas de torneado

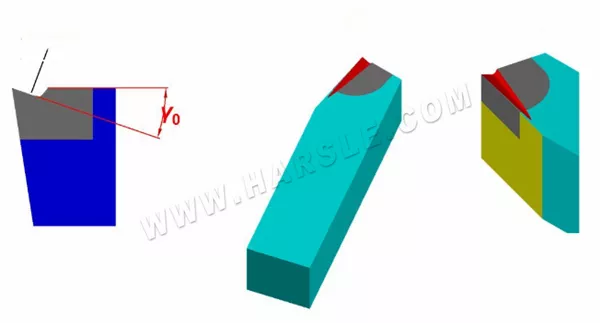

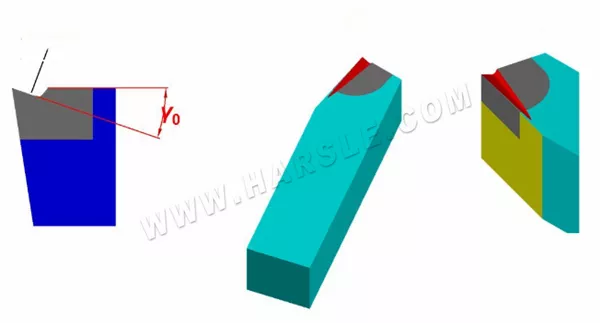

● Principio de selección del ángulo frontal (γ0 )

El tamaño del ángulo de ataque resuelve principalmente la contradicción entre la firmeza y la agudeza del cabezal de corte. Por lo tanto, el ángulo de ataque debe seleccionarse, en primer lugar, según la dureza del material a procesar. Si el material a procesar es de alta dureza, el ángulo de ataque es pequeño, y viceversa. En segundo lugar, el tamaño del ángulo de ataque debe considerarse según las propiedades del procesamiento. El ángulo de ataque debe ser pequeño durante el mecanizado de desbaste y grande durante el acabado. El ángulo de ataque se selecciona generalmente entre -5° y 25°.

Normalmente, el ángulo de ataque (γ0) no se predetermina al fabricar la herramienta de torneado, sino que se obtiene afilando la ranura de viruta de la herramienta. Esta ranura también se denomina rompevirutas. Su función es romper la viruta sin enredarse; controlar la dirección de salida de la viruta y mantener la precisión de la superficie mecanizada; reducir la resistencia al corte y prolongar la vida útil de la herramienta.

● Principio de selección del ángulo de separación (α0 )

Considere primero las propiedades de procesamiento. En el acabado, el ángulo de incidencia es alto, mientras que en el desbaste es bajo. En segundo lugar, considere la dureza del material procesado. Si la dureza del material procesado es alta, el ángulo de alivio principal debe ser bajo para mejorar la firmeza del cabezal de corte; de lo contrario, el ángulo de alivio debe ser bajo. El ángulo de incidencia no puede ser cero ni negativo, y generalmente se selecciona entre 6° y 12°.

● Principio de selección del ángulo de declinación principal (Kr)

En primer lugar, se debe considerar la rigidez del sistema de torneado, compuesto por tornos, utillajes y herramientas. Si la rigidez del sistema es buena, el ángulo de ataque debe ser pequeño, lo cual contribuye a prolongar la vida útil de la herramienta de torneado, mejorar la disipación térmica y la rugosidad superficial. En segundo lugar, se debe considerar la geometría de la pieza. Durante el mecanizado, el ángulo de declinación principal debe ser de 90°, y de 60° para piezas con corte central. El ángulo de declinación principal suele estar entre 30° y 90°, siendo los más comunes de 45°, 75° y 90°.

● Principio de selección de la declinación secundaria (Kr' )

En primer lugar, considere la rigidez suficiente de la herramienta de torneado, la pieza de trabajo y la abrazadera para reducir el ángulo de declinación secundaria; de lo contrario, se debe tomar un valor mayor; en segundo lugar, considerando las propiedades de procesamiento, el ángulo de declinación secundaria puede ser de 10° a 15° durante el acabado y de 10° a 15° durante el mecanizado en bruto. , el ángulo de declinación secundaria puede ser de aproximadamente 5°.

● Principio de selección del ángulo de inclinación del borde (λS)

Depende principalmente de las propiedades de procesamiento. Durante el mecanizado de desbaste, la pieza de trabajo tiene un gran impacto en la herramienta de torneado, y λS ≤ 0°. Durante el acabado, la fuerza de impacto de la pieza de trabajo sobre la herramienta de torneado es pequeña, y λS ≥ 0°; normalmente, λS = 0°. El ángulo de inclinación de la cuchilla se selecciona generalmente entre -10° y 5°.

Material de la pieza de trabajo: Cada material requiere un ángulo de corte diferente. Por ejemplo, materiales más blandos, como el aluminio, pueden requerir ángulos de corte más agudos, mientras que materiales más duros, como el acero, pueden requerir ángulos más obtusos.