Principe de sélection de l'angle de l'outil de coupe du tour

D'après mon expérience avec les opérations de tournage, la sélection du bon Découpe au tour L'angle de l'outil est essentiel pour optimiser les performances d'usinage et obtenir des finitions de haute qualité. L'angle de l'outil de coupe influence non seulement l'efficacité du processus de coupe, mais aussi sa longévité. Au fil du temps, j'ai approfondi ma compréhension des principes de sélection de l'angle d'un outil de coupe pour tour, en tenant compte de facteurs tels que le type de matériau, la vitesse de coupe et l'état de surface souhaité. Dans cet article, j'explorerai le principe de sélection de l'angle d'un outil de coupe pour tour, en partageant des informations et des conseils qui pourront aider les opérateurs, novices comme expérimentés, à améliorer leurs opérations de tournage.

Lors de la coupe du métal, l'outil coupe la pièce et l'angle de l'outil est un paramètre important utilisé pour déterminer la géométrie de la partie coupante de l'outil.

1. La composition du coupe une partie de l'outil de coupe du tour

La partie coupante d'un outil de tournage, couramment utilisée dans les processus d'usinage tels que les opérations de tournage, se compose généralement de plusieurs composants clés :

Matériau de l'outil : Le matériau utilisé pour la pièce coupante varie selon l'application. L'acier rapide (HSS), le carbure, la céramique et le nitrure de bore cubique (CBN) sont des matériaux courants. Chaque matériau possède des propriétés spécifiques qui le rendent adapté à des tâches de coupe spécifiques.

Plaquette : Dans de nombreux outils de tournage modernes, l'arête de coupe ne fait pas partie intégrante du corps de l'outil, mais constitue une plaquette distincte qui peut être remplacée lorsqu'elle est émoussée ou endommagée. Les plaquettes sont généralement en carbure ou en d'autres matériaux durs et existent en différentes formes et tailles pour s'adapter aux différentes opérations de coupe.

Géométrie du tranchant : La géométrie du tranchant, notamment sa forme, son angle et son relief, est essentielle pour obtenir l'effet de coupe et la finition de surface souhaités. Les formes de tranchant courantes sont carrées, rondes, en losange et triangulaires, chacune adaptée à différents types de coupe.

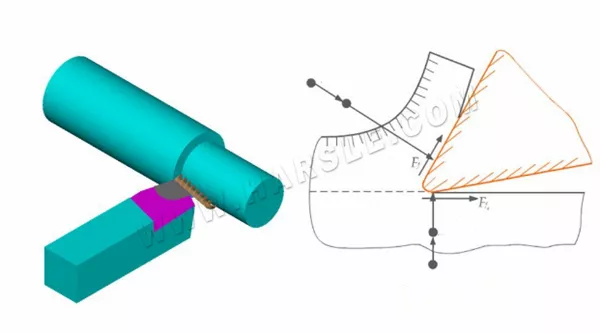

● Face de coupe La surface sur laquelle les copeaux s'écoulent sur l'outil de coupe du tour.

● Flanc principal La surface de l'outil qui s'oppose et interagit avec la surface usinée de la pièce est appelée flanc principal.

● Flanc secondaire La surface de l'outil qui s'oppose et interagit avec la surface usinée de la pièce est appelée flanc secondaire.

● Arête de coupe principale L'intersection de la face de coupe de l'outil et de la face de flanc principale est appelée arête de coupe principale.

● Arête de coupe mineure L'intersection de la face de coupe et du flanc mineur de l'outil est appelée arête de coupe mineure.

●Nez d'outil : L'intersection du tranchant principal et du tranchant secondaire est appelée le nez d'outil. La pointe de l'outil est en fait une petite courbe ou ligne droite, appelée pointe d'arrondi et pointe de chanfreinage.

2. Plan auxiliaire pour mesurer l'angle de coupe de l'outil de tournage

Plan de référence : Le plan de référence sert de base pour la mesure des angles de coupe. Il s'agit généralement d'une surface plane perpendiculaire à l'axe de la broche du tour ou du centre d'usinage.

Réglage de l'outil : L'outil de coupe est positionné sur le plan de référence, la pointe de l'outil touchant la surface. Cela garantit un alignement perpendiculaire à l'axe de la broche et fournit un point de départ fiable pour les mesures d'angle.

Mesure d'angle : Différents outils peuvent être utilisés pour mesurer l'angle de coupe par rapport au plan de référence. Il peut s'agir de jauges d'angle, de rapporteurs ou d'instruments de mesure d'angle spécialisés.

Alignement du tranchant : Le tranchant de l'outil de tournage est aligné avec le plan de référence lors de la mesure. Cela permet de déterminer avec précision l'angle de coupe, l'angle de dépouille et les autres angles du tranchant.

Réglage : Si nécessaire, il est possible d'ajuster la position ou l'orientation de l'outil pour obtenir les angles de coupe souhaités. Cela peut impliquer de changer les plaquettes, d'ajuster les porte-outils ou de repositionner l'outil par rapport à la pièce.

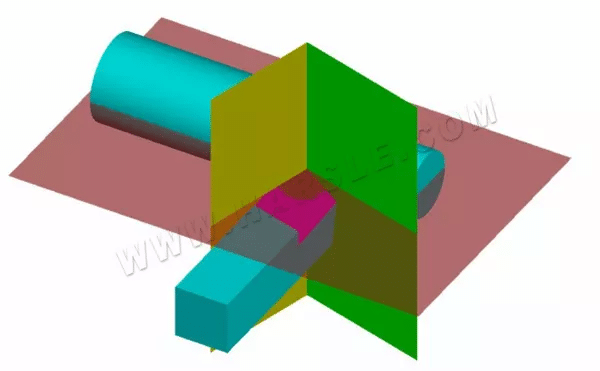

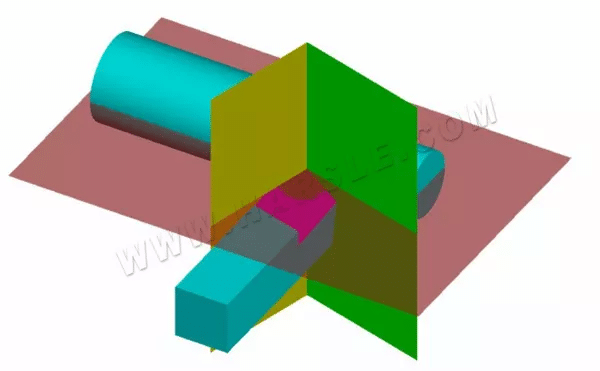

Pour déterminer et mesurer l'angle géométrique de l'outil de tournage, il est nécessaire de sélectionner trois plans auxiliaires comme référence : le plan de coupe, le plan de base et le plan orthogonal.

● Plan de coupe – Un plan coupé à un point sélectionné sur le bord de coupe principal et perpendiculaire au plan inférieur de la tige.

● Plan de base – Le plan passant par un point sélectionné du tranchant principal et parallèle à la face inférieure de la tige.

● Plan orthogonal – un plan perpendiculaire au plan de coupe et perpendiculaire au plan de base.

On peut voir que ces trois plans de coordonnées sont perpendiculaires les uns aux autres, formant un système de coordonnées rectangulaires spatiales.

3. Principaux angles géométriques et choix des outils de tournage

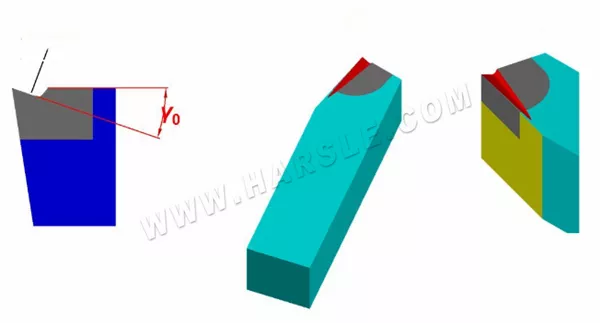

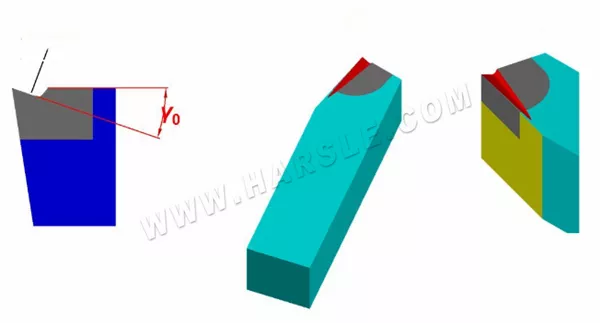

● Principe de sélection de l'angle avant (γ0 )

La taille de l'angle de coupe résout principalement le problème de rigidité et d'affûtage de la tête de coupe. Par conséquent, il convient de choisir l'angle de coupe en fonction de la dureté du matériau à usiner. Plus le matériau est dur, plus l'angle de coupe est faible, et inversement. Ensuite, la taille de l'angle de coupe doit être prise en compte en fonction des propriétés d'usinage. L'angle de coupe doit être faible en ébauche et élevé en finition. Il est généralement compris entre -5° et 25°.

Habituellement, l'angle de coupe (γ0) n'est pas prédéfini lors de la fabrication de l'outil de tournage. Il est obtenu par affûtage de la goujure à copeaux. Cette goujure est également appelée brise-copeaux. Elle permet de briser les copeaux sans les enchevêtrer, de contrôler leur direction d'écoulement et de maintenir la précision de la surface usinée, de réduire la résistance à la coupe et de prolonger la durée de vie de l'outil.

● Principe de sélection de l'angle de dépouille (α0 )

Considérons d'abord les propriétés d'usinage. En finition, l'angle de dépouille est important, tandis qu'en ébauche, il est faible. Ensuite, prenons en compte la dureté du matériau usiné. Si la dureté du matériau usiné est élevée, l'angle de dépouille principal doit être faible afin d'améliorer la solidité de la tête de coupe ; dans le cas contraire, il doit être faible. L'angle de dépouille ne peut être ni nul ni négatif et est généralement compris entre 6° et 12°.

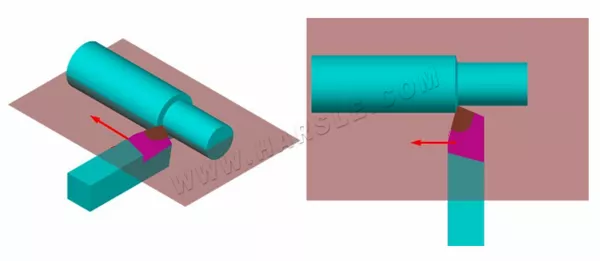

● Principe de sélection de l'angle de déclinaison principal (Kr )

Premièrement, il faut tenir compte de la rigidité du système de tournage, composé des tours, des montages et des outils. Si la rigidité du système est bonne, l'angle d'attaque doit être faible, ce qui contribue à améliorer la durée de vie de l'outil de tournage, la dissipation thermique et la rugosité de surface. Deuxièmement, il faut tenir compte de la géométrie de la pièce. Lors des étapes d'usinage, l'angle de déclinaison principal doit être de 90°, et de 60° pour les pièces usinées au milieu. L'angle de déclinaison principal est généralement compris entre 30° et 90°, les plus couramment utilisés étant 45°, 75° et 90°.

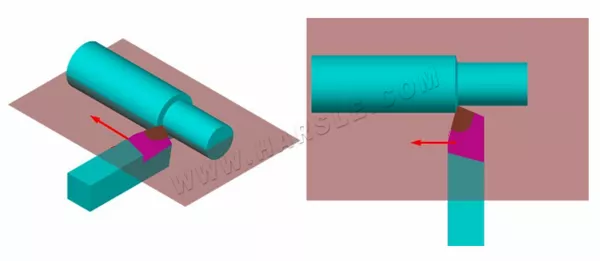

● Principe de sélection de la déclinaison secondaire (Kr' )

Tout d'abord, il faut tenir compte de la rigidité suffisante de l'outil de tournage, de la pièce et de la pince pour réduire l'angle de déclinaison secondaire ; sinon, il faut prendre une valeur plus grande ; deuxièmement, compte tenu des propriétés de traitement, l'angle de déclinaison secondaire peut être de 10° à 15° pendant la finition, et de 10° à 15° pendant l'usinage d'ébauche. , l'angle de déclinaison secondaire peut être d'environ 5°.

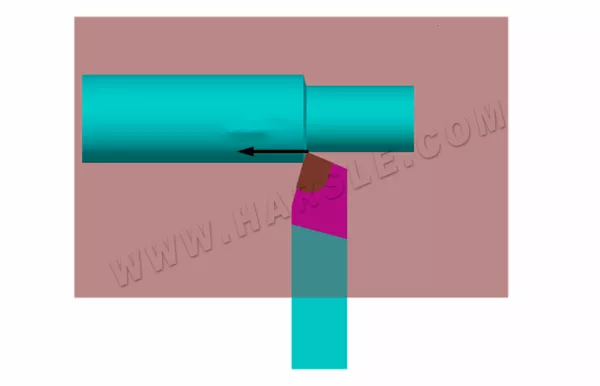

● Principe de sélection de l'angle d'inclinaison du bord (λS)

Cela dépend principalement des propriétés d'usinage. Lors de l'ébauche, la pièce subit un impact important sur l'outil de tournage, avec un λS ≤ 0°. Lors de la finition, la force d'impact de la pièce sur l'outil de tournage est faible, avec un λS ≥ 0° ; généralement λS = 0°. L'angle d'inclinaison de la lame est généralement choisi entre -10° et 5°.

Matériau de la pièce : Différents matériaux nécessitent différents angles de coupe. Par exemple, les matériaux tendres comme l'aluminium peuvent nécessiter des angles de coupe plus prononcés, tandis que les matériaux plus durs comme l'acier peuvent nécessiter des angles plus obtus.