ما تحتاج إلى معرفته حول الانحناءات الحثية

هدف الانحناءات الحثية

الهدف الأساسي للتحريض الانحناء الهدف النهائي هو تحقيق النتائج النهائية للسلامة (خصائص المواد والعيوب) والأبعاد على النحو المتفق عليه. وهذا يتطلب التحكم المتقدم في العملية على معلمات التصنيع الرئيسية من درجة الحرارة والسرعة ومعدل التبريد، بالإضافة إلى إجراءات البدء والإيقاف المهمة، من أجل تحقيق نتائج متسقة ومقبولة.

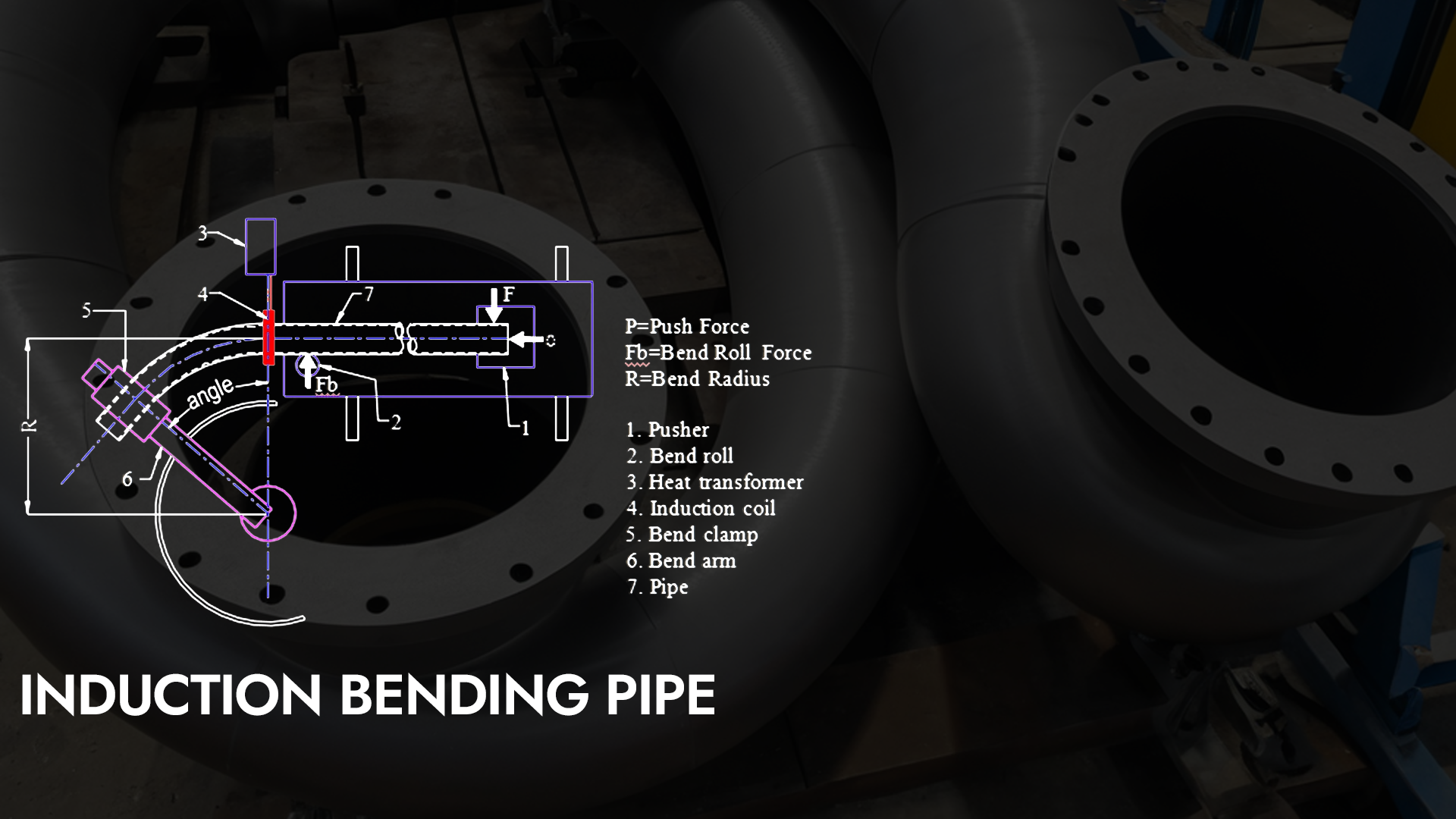

بكل بساطة، عملية الانحناءات الحثية يمكن وصفها على النحو التالي: البدء بالأنبوب المستقيم المحمل في آلة الانحناء يُثبَّت الأنبوب على ذراع الانحناء عند نصف قطر الانحناء المطلوب؛ تُطبَّق طاقة حثية، وعند الوصول إلى درجة الحرارة المطلوبة، يُدفع الأنبوب للأمام بسرعة مُتحكَّم بها لبدء الانحناء. يُوفِّر ذراع الانحناء عزم الانحناء اللازم لثني الأنبوب عند نصف القطر المُثبَّت؛ ويستمر الانحناء بشكل مُستمر ومُنتظم حتى الوصول إلى زاوية الانحناء المطلوبة.

خطوات العملية

في الواقع، تُعد عملية ثني الأنابيب بالحث أكثر تعقيدًا بكثير، خاصةً في التطبيقات عالية الأداء حيث قد يكون الجهد المبذول قبل تصنيع أيٍّ من ثنيات الإنتاج كبيرًا جدًا. بالنسبة لأنابيب خط الإنتاج النموذجية من الفئة X، تتضمن العملية تقييمًا دقيقًا لجميع العوامل التي تؤثر على عملية الثني؛ بما في ذلك: حجم الأنبوب ودرجته، ونوعه (سواءً كان ملحومًا أم غير ملحوم)، والتركيب الكيميائي، وتقدير معايير التصنيع المحتملة، وحالة الخدمة، والخصائص المعدنية والأبعادية المطلوبة، وبالتالي الفحص الدقيق لخصائص البدء اللازمة. يُحضّر سطح الأنبوب المُراد ثنيه بالنفخ بالرمل، ويُفحص بصريًا ويُفحص بحثًا عن سمك الجدار والعيوب.

سيتم تصميم ملف الحث لتحقيق الأداء الأمثل، وسيتم اتباع نهج منهجي لاختبار الحث، يليه تصنيع انحناء اختبار تأهيل مُتحكم به بالكامل مع برمجة إجراءات التشغيل والإيقاف التلقائي؛ بالإضافة إلى عمليات التفتيش والاختبار الميكانيكي. بعد الموافقة على نتائج اختبار انحناء التأهيل، سيتم تجهيز الأنبوب الرئيسي للإنتاج وفحصه، ثم ثني الحث كنسخ طبق الأصل من الإجراء المُعتمد. سيتم تشغيل الانحناءات المُكتملة بأطراف مشطوفة، واختبارها وفحصها، وطلائها وفقًا للمواصفات ووضع العلامات عليها. سيتم تجميع الوثائق في تقرير بيانات تصنيع مُوحد يُفصّل جميع جوانب التصنيع والاختبار والفحص.

يمثل كل مشروع مجموعة فريدة من الظروف التي يجب تحديدها ووضع مواصفات إجراءات تصنيع مناسبة (MPS). تلعب الخبرة دورًا هامًا في تقييم مقترحات الانحناء وإبلاغ العميل في أقرب فرصة ممكنة بأي مخاطر أو مشكلات يجب مراعاتها. تُعدّ البيانات التاريخية قيّمة في توفير الوقت وخفض التكاليف عند تحديد معايير العملية المناسبة.

قدرة الانحناء

حجم وتوافر الحث آلات الانحناء يُحدد حجم وتوافر ثنيات الحث. عالميًا، تغطي سعة ثني الحث نطاق أحجام الأنابيب من DN50 إلى أكثر من DN1600، وسمك جدار يتراوح من 3 مم إلى 150 مم. تتوفر مجموعة واسعة من أنواع الآلات، والعديد منها تصميمات فريدة ذات قدرات وتحكم متفاوت في العمليات. وتتكون سعة الثني وإمكانية أي آلة من مزيج معقد من قطر الأنبوب، وسمك الجدار، ونوع المادة، ونصف قطر الانحناء؛ ومعايير المعالجة المناسبة من درجة حرارة وسرعة وتبريد؛ ومتطلبات الأبعاد.

في أستراليا، تعتمد سعة الانحناء بالحث المتاحة حاليًا على آلة الانحناء بالحث من شركة Inductabend، حيث يبلغ أقصى قطر أنبوب مُصنّف وحد سمك جداره DN900 و100 مم على التوالي (لا يُفسر هذا على أنه سعة لثني أنبوب DN900 بسمك جدار يبلغ 100 مم). تتراوح أنصاف أقطار الانحناء المتاحة من آلة Inductabend، حسب حجم الأنبوب، بين 100 مم و12,500 مم؛ ويمكن أن تصل إلى 1.5D. ويمكن الحصول على أنصاف أقطار أطول باستخدام تقنيات غير تقليدية.

القدرة على الانحناء

يُنصح بتوخي الحذر عند تفسير مخططات سعة انحناءات الحث، لأنها لا تُعطي أي فكرة عن مستويات التحكم في العملية اللازمة لتحقيق خصائص المواد اللازمة والأبعاد المتناسقة على طول قوس الانحناء. صُممت آلات Inductabend خصيصًا لتحسين التحكم في العملية اللازم لتصنيع انحناءات أنابيب عالية الجودة من أنابيب فولاذية كربونية عالية الجودة (X) لصناعة الأنابيب.

كيف يتم استخدام التسخين الحثي للثني الساخن؟

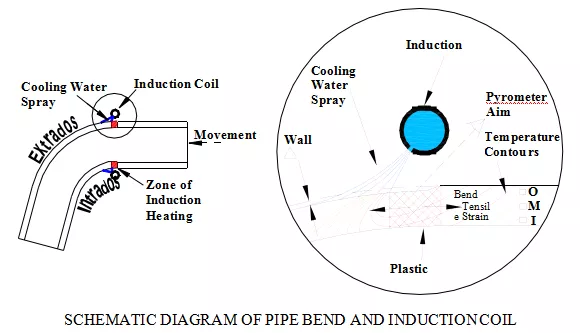

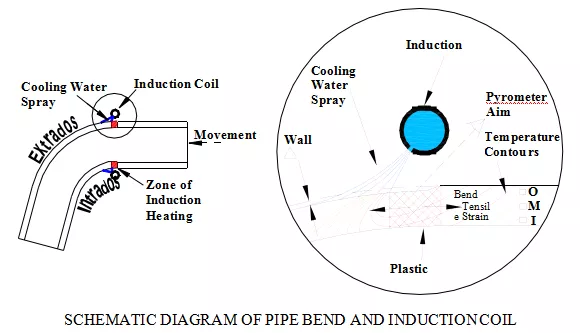

تكمن روعة التسخين الحثي في إمكانية التحكم به، فهو تسخين مركز بدون تلامس. يُستخدم التسخين الحثي في عملية الانحناء الحثي كملف حثي واحد لتسخين شريط محيطي ضيق نسبيًا من الأنبوب. يُولّد الملف الحثي تدفقًا مغناطيسيًا موضعيًا مكثفًا، ويُحفّز تيارًا كهربائيًا ليدور داخل جدار الأنبوب أسفل الملف الحثي مباشرةً، دون أن يترك أي مغناطيسية متبقية.

إن التيار الدائري المُستحث ومقاومة مادة الأنبوب هما ما يُولّدان الحرارة اللازمة للثني الساخن بكفاءة. يمكن تصميم ملف الحث لتوفير تأثيرات تسخين متنوعة، مثل شريط حراري ضيق أو عريض لمراعاة التوصيل الحراري في جدران الأنابيب السميكة؛ وبتكوينات مختلفة لرش ماء التبريد أو الهواء القسري، وفقًا للمتطلبات الخاصة.

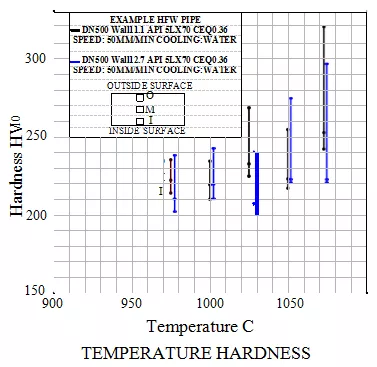

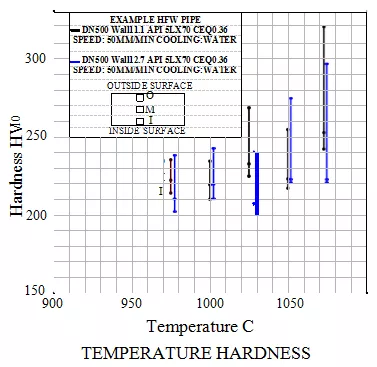

يعتمد نظام رشّ مياه التبريد وملفّ الانحناءات الحثية، كما هو موضح في الرسم التخطيطي، على رشّ الماء من ملفّ الحثّ مباشرةً على السطح الخارجيّ لانحناء الأنبوب عند خروجه منه. يكون الفرق في درجة حرارة الذروة ومعدل التبريد بين السطح الخارجيّ (O) والجدار الأوسط (M) والجدار الداخليّ (I) أكبر ما يكون في الأنابيب ذات الجدران السميكة.

كيف يؤثر الانحناء الحثي على الأبعاد؟

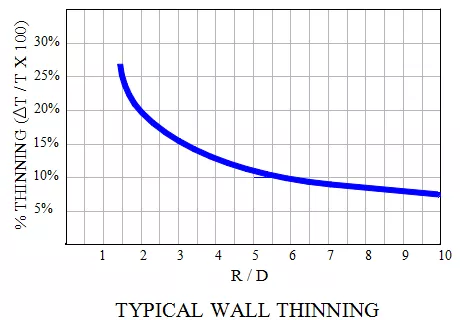

يشمل تشوه الأنبوب في منطقة الانحناء الناتج عن الانحناءات الحثية ترقق جدار الأنبوب عند نقاط الانحناء الإضافية، وزيادة مماثلة في سمك الجدار عند نقاط الانحناء الداخلية. يمكن تقدير التشوهات المتوقعة للانحناء العام من خلال الجداول. قد تختلف التشوهات الفعلية عن القيم المتوقعة بسبب متطلبات عملية الانحناء الحثية الخاصة، مثل السرعة، ودرجة الحرارة، وطريقة التبريد، وتصميم الملف، ونوع المادة.

تتراوح أنصاف أقطار الانحناء الحثية لخطوط الأنابيب عادةً بين 10D و5D، ولكنها قد تصل إلى 3D. بالنسبة لهذه الأقطار، يُتوقع أن يكون ترقق الجدار كدالة لسمك الجدار الابتدائي الفعلي 7% و11% و15% على التوالي.

لتلبية متطلبات مشروع معين، قد يكون من الضروري استخدام أنابيب أكثر سمكًا أو اختيار أنصاف أقطار انحناء أكبر. في العديد من المشاريع، يُمكن تخصيص أنابيب ذات جدران أثقل لانحناءات الحث من خلال تخصيص مبلغ مُخطط له لأنابيب إضافية ذات جدران أثقل تُطلب لمواقع خاصة مثل المعابر وغيرها.

كيف يؤثر الانحناء الحثي على خصائص المواد؟

هناك ثلاثة معايير رئيسية لعملية الانحناءات الحثية تؤثر على خصائص المواد، وهي: السرعة، ودرجة الحرارة القصوى، ومعدل التبريد. أما المعايير الثانوية، والتي تختلف من آلة لأخرى وتعتمد على تعقيد عملية التحكم في كل آلة، فهي إجراءات البدء والإيقاف. بعد تأهيلها، يجب تحديد هذه المعايير كمعايير مستهدفة لجميع انحناءات الإنتاج اللاحقة.

خط أنابيب HFW عالي القوة

فولاذ أنابيب خطوط HFW الحديث هو فولاذ مُسبَك بدقة منخفضة نسبيًا. تُجرى عمليات الانحناء بالحث عادةً في نطاق درجة حرارة يتراوح بين 875 و1075 درجة مئوية، وهو أعلى من درجة حرارة الأوستنيت حيث تحدث إعادة التبلور. ضمن هذا النطاق، يزداد ذوبان العناصر المُسبَكة بدقة مع ارتفاع درجة الحرارة. في كيمياء البدء المُحددة، تُحدد درجة الحرارة القصوى المُحققة أثناء التسخين بالحث ومعدل التبريد خصائص المادة الناتجة. إن العلاقة المُثبتة بين زيادة القوة والصلابة وزيادة درجة الحرارة و/أو معدل التبريد مُعقدة وليست موضع نقاش مُفصل هنا - يكفي القول إن آلية التقوية هي مزيج من تأثيرات حجم الحبيبات، وذوبان وإعادة ترسيب مكونات السبائك الدقيقة، وتكوين نواتج تحويل منخفضة الحرارة.

لتحقيق قوة عالية ومتانة بثقة مباشرة من آلة الانحناء الحثي، يجب التحكم في درجة الحرارة القصوى ومعدل التبريد بعناية ويجب تحديد هذه العملية ودعمها من خلال الاختبارات الفيزيائية.

للحصول على سرعة ثابتة ومعدل تبريد ثابت، يتم التحكم في درجة الحرارة القصوى من خلال مستوى طاقة الحث المطبقة أثناء عملية الانحناء. ويُحدد معدل التبريد من خلال سرعة الانحناء ونظام رش مياه التبريد، بما في ذلك الضغط والحجم والفتحات، إلخ.

توضح المخططات أعلاه تأثير سمك الجدار ومعدل التبريد المستنتج ودرجة حرارة ذروة الانحناء الحثي على الصلابة عند السطح الخارجي (المشتت الحراري)؛ والجدار الأوسط، والسطح الداخلي.

ماذا عن المعالجة الحرارية بعد الانحناء؟

أحد الاعتبارات المهمة في الانحناءات الحثية هو استخدام المعالجات الحرارية بعد الانحناء بما في ذلك التطبيع والتلدين والتطبيع والإخماد والتطبيع.

في بعض الحالات، قد يكون هناك تعارض بين معايير عملية الثني اللازمة لتحقيق خصائص المادة - على سبيل المثال، في الأنابيب عالية القوة ذات الجدران الثقيلة، قد تؤدي معايير العملية اللازمة لتحقيق مقاومة الخضوع ومقاومة الشد إلى تجاوز حدود صلابة السطح الخارجي. والطريقة الوحيدة لحل هذه المشكلة هي تطبيق المعالجة الحرارية بعد الثني. كما يمكن للمعالجة الحرارية أن تحل مشكلة عدم تحقيق معايير العملية اللازمة للحد من ترقق الجدار (يتم تشكيل الثني باستخدام مواد إضافية شديدة البرودة) في تطبيق حرج، لقوة المادة المطلوبة.

المعالجة الحرارية بعد الانحناء محدودة بحجم الأفران المناسبة وتوافرها. هناك عدد قليل جدًا من الأفران المتاحة القادرة على المعالجة الحرارية للانحناءات الحثية المصنوعة من أنابيب كبيرة القطر. وينطبق هذا بشكل خاص على الانحناءات التي تتطلب معالجات حرارية بالإخماد والتصلب.

قد يؤدي الاستخدام غير الصحيح لمعالجات الحرارة بعد الانحناء إلى حدوث مشاكل أكثر مما تحلها - على وجه الخصوص، قد تؤثر معالجة الحرارة المطلوبة لمنطقة الانحناء سلبًا على المماس المستقيم غير المنحني في كل طرف من طرفي الانحناء.

بسبب نطاق حجم أنبوب HFW (قطر محدود وسمك جدار منخفض نسبيًا) وأن الكيمياء مناسبة بشكل عام لعملية الانحناء الحثي، فإن المعالجة الحرارية نادرًا ما تكون مطلوبة للانحناءات الحثي المتكونة من خط أنابيب HFW.

كيف يؤثر الأنبوب الأم على الانحناء الساخن؟

لفهم حدود ومخاطر انحناء خطوط الأنابيب بالحث، من المهم فهم خصائص الأنواع المختلفة من خطوط الأنابيب وكيفية ارتباطها بعملية انحناء خطوط الأنابيب بالحث.

خط أنابيب HFW

تعتمد معظم انحناءات الحث لخطوط الأنابيب الناقلة في أستراليا على خطوط الأنابيب الملحومة بالتردد العالي (HFW) مع مجموعة من سماكات الجدران والدرجات بحيث يمكن إنتاج خصائص المواد الضرورية مباشرة من آلة الانحناء الحثي دون أي معالجات أخرى.

بالنسبة لأنابيب خط HFW بأحجام تتراوح بين DN100 وDN600، وبسماكة جدار تصل إلى 14.3 مم، وبدرجات X42 وX80، يجب أن يكون لدى مصمم الأنابيب ثقة تامة بإمكانية إنتاج انحناءات حثية بخصائص مادية مماثلة للأنبوب الأم. تُصنع أنابيب خط الأنابيب في مصانع أنابيب HFW الحديثة من شرائح فولاذية مدلفنة يتم التحكم فيها حرارياً وميكانيكياً، باستخدام مواد كيميائية تلبي متطلبات الجودة وقابلية اللحام بالدرزات عالية السرعة.

كيمياء أنابيب HFW مناسبة بشكل عام لمتطلبات عملية الثني الحثي. ويعود ذلك جزئيًا إلى أن مطاحن أنابيب HFW الحديثة تستخدم التسخين الحثي المباشر في عملية المعالجة الحرارية لتليين اللحامات. هذه المعالجة - وإن كانت بدرجة حرارة وسرعة مختلفة - لا تختلف عن التأثير الحراري لعملية الثني الحثي على خصائص المواد.

أنبوب SAW

قد تُبطئ أنابيب SAW ذات القطر الأكبر والجدران الأثقل عملية الانحناء الحثي، مما يُقيد نطاق معاملات العملية المختلفة. وينطبق هذا بشكل خاص على المواد عالية الجودة X، حيث تتطلب درجات حرارة أعلى ومعدلات تبريد أسرع ناتجة عن سرعات معالجة أعلى. بالنسبة للأنابيب ذات القطر الأكبر والجدران الأثقل، قد لا يمكن تحقيق خصائص قوة عالية دون زيادة مُقابلة في كيمياء الأنابيب لضمان استجابة مادة الأنابيب (قابليتها للتصلب) بدرجة كافية لانخفاض درجة حرارة الذروة عند تجويف الأنبوب ومعدل التبريد الأبطأ.

سلس

يميل تحقيق خصائص القوة العالية مباشرة من آلة الانحناء الحثي إلى أن يكون أكثر إشكالية بالنسبة للأنابيب الملحومة مقارنة بالحجم والدرجة المكافئة للأنابيب الملحومة.

تُصنع أنابيب الفولاذ الكربوني عالية القوة غير الملحومة بطريقة مختلفة تمامًا عن تلك المستخدمة في تصنيع الأنابيب من الصفائح أو الشرائط المدلفنة. تُشكل الأنابيب غير الملحومة حراريًا لتحقيق قطر الأنبوب وسمك الجدار المطلوبين، ثم تُعالج حراريًا لتحقيق القوة والمتانة المطلوبتين. تُصمم مصانع الأنابيب تركيباتها الكيميائية بشكل طبيعي لتتناسب مع عمليات التبريد والمعالجة الحرارية السريعة داخليًا وخارجيًا.

يقتصر الانحناء الحثي عمليًا على التبريد الخارجي برذاذ الماء (أي من جانب واحد فقط) بسرعات بطيئة نسبيًا، وبالتالي لا يمكن تحقيق معدل إخماد مماثل لمصانع الأنابيب. بالنسبة للأنابيب الملحومة عالية القوة ذات سماكة جدار تزيد عن 13 مم، والتي تُستخدم في الكيمياء الهزيلة، قد يلزم إجراء إخماد كامل للجسم بعد الانحناء ومعالجة حرارية للتلطيف، وإلا فلن يتم تحقيق سوى خصائص مُحسّنة للمادة من عملية الانحناء.

كيمياء الأنابيب

كما تم توضيحه، تلعب الكيمياء دورًا مهمًا في تحقيق خصائص خط الأنابيب المطلوبة - وهذا هو الحال بشكل خاص بالنسبة لانحناءات الحث عالية القوة من خط الأنابيب ذي الجدار الثقيل.

يُحدد معيار خطوط الأنابيب البحرية - DNV OS F101، الحد الأقصى المسموح به للتركيبات الكيميائية لمختلف أنواع أنابيب الخطوط (الأنابيب الملحومة وغير الملحومة، الجدولان 6.1 و6.2) والأنابيب الأم للثني الحثي (الجدول 7.5). ويتضح جليًا اتجاه السماح بتركيبات كيميائية أعلى للأنواع الأعلى. وتزداد النسبة المئوية القصوى المسموح بها للمكونات الرئيسية للكربون والمنغنيز، بالإضافة إلى عناصر السبائك الدقيقة للنيوبيوم والتيتانيوم والفاناديوم، مع زيادة درجة المتانة.

بالإضافة إلى ذلك، يُلاحظ أنه بالنسبة لانحناءات الحث، يُسمح بتركيب كيميائي أعلى مما هو مسموح به في الأنابيب الملحومة من نفس الدرجة، بل وأكثر من ذلك في الأنابيب الملحومة. تتجلى هذه الاتجاهات بوضوح في الزيادة الناتجة في الحد الأقصى المسموح به لمكافئ الكربون (CEQ) لكل درجة ونوع. تشير الحاشية السفلية لكل جدول إلى أن الحد الأقصى المسموح به من التركيب الكيميائي ينطبق على سماكات الجدران الكبيرة جدًا.

سمك جدار الأنبوب

يمكن أن يكون سمك الجدار الفعلي مقارنة بسمك الجدار "الاسمي"، والاختلافات في سمك الجدار، مختلفة تمامًا بين الأنابيب الملحومة والأنابيب غير الملحومة.

تُصنع الأنابيب الملحومة من صفائح، ولذلك يكون سمك جدارها متساويًا على طول الأنبوب ومحيطه، مع بعض التثخين في منطقة اللحام. ونظرًا لحرص مصانع الأنابيب على التوفير، يُتوقع أن يكون سمك جدار الأنابيب الملحومة دائمًا تقريبًا مساويًا للقيمة الاسمية أو أقل منها بقليل.

يعتمد سمك جدار الأنبوب غير الملحوم على جودة مصنع الأنابيب، وقد يكون أكثر تنوعًا من الأنبوب الملحوم. قد يختلف سمك الجدار اختلافًا كبيرًا حول محيط الأنبوب وطوله، وبين وصلات الأنابيب من نفس الحرارة. قد يكون التجويف لامركزيًا بالنسبة للقطر الخارجي، مما يُعطي جوانب أكثر سمكًا ورفيعة للأنبوب؛ وقد تُعطي حواف التجويف مناطق سميكة ورفيعة متجاورة من جدار الأنبوب.

علاوة على ذلك، فإن أي علامة أو عيب سيؤثر سلبًا على سُمك الجدار. لذا، ينبغي أن تكون توقعات سُمك جدار الأنبوب الرئيسي الفعلي مقارنةً بالقيمة الاسمية متشائمة - وليست متفائلة!

ما الذي يمكن أن يحدث خطأ مع الانحناءات الساخنة؟

يمكن تقسيم الأشياء التي يمكن أن تسوء إلى مجموعتين أساسيتين: تلك المتعلقة بالأنبوب الأم؛ وتلك المتعلقة بعملية الانحناء - إما معلمات العملية أو تلك الناشئة عن الأخطاء والإعداد غير الصحيح أو العيوب المكتشفة في الانحناءات.

تؤدي عمليات الفحص دورًا حيويًا في تصنيع ثنيات الحث. يمكن قياس أبعاد المقطع باستخدام الفرجار والملاقط لقياس البيضاوية والاستدارة؛ وتقنيات الموجات فوق الصوتية لقياس سمك الجدار. ويمكن التحقق من سلامة الثني بتقنيات غير إتلافية، بما في ذلك الفحص البصري؛ وفحص الجسيمات المغناطيسية، والموجات فوق الصوتية، والتصوير الإشعاعي، وفحص اختراق الصبغة؛ واختبار صلابة السطح، والاختبار الهيدروستاتيكي. بينما يمكن استنتاج خصائص مادة الثني من خلال العلاقة بين معايير التصنيع الرئيسية لثني اختبار التأهيل وثنيات الإنتاج.

أنبوب الأم

العيوب

يمكن أن تتفاقم عيوب الأنبوب الأم بفعل عملية الثني الحثي. لا يمكن للثني الحثي أن يحوّل أذن الخنزير إلى محفظة حريرية - ما تبدأ به سيحدد إلى حد كبير ما ستحصل عليه في النهاية.

أكثر عيوب الأنابيب شيوعًا هو سوء التعامل، مما يؤدي إلى خدوش وانبعاجات. من الواضح أن الأنابيب ذات الجدران الرقيقة أكثر عرضة للتلف من الأنابيب ذات الجدران السميكة. بالنسبة لأنابيب HFW، من المحتمل وجود شوائب ملفوفة أو عدم انصهار أو شقوق في منطقة اللحام، ولكنها نادرة جدًا.

قد تحتوي الأنابيب غير الملحومة على طبقات وشظايا سطحية تظهر أثناء تحضيرها بالنفخ الرملي والثني الساخن. هذه العيوب نادرة، ولكنها قد تؤثر على أطوال كاملة - بل وحتى أطوال متعددة - نتيجةً للحرارة نفسها، وهي مرتبطة ارتباطًا وثيقًا بجودة مصنع الأنابيب.

كيمياء

يُعالج الانحناء بالحث الساخن مادة الأنبوب في منطقة الانحناء بفعالية. وتُعدّ التركيبة الكيميائية للأنبوب المُستخدم في الانحناء بالحث بالغة الأهمية في متطلبات المتانة العالية للأنابيب ذات الجدران السميكة، حيث يكون الانحناء أبطأ، وبالتالي معدلات التبريد أبطأ. إذا كانت التركيبة الكيميائية غير كافية، فستكون قابلية التصلب للأنبوب منخفضة، وقد لا يمكن تحقيق المتانة المطلوبة مباشرةً من آلة الانحناء بالحث.

القطر

نظرًا لتفاوتات المطاحن لأقطار الأنابيب الطرفية والوسطى، قد يكون لأنابيب SAWL ذات القطر الكبير، وخاصةً أنابيب SAWH، فرقٌ عدديٌّ كبيرٌ بين طرف الأنبوب ومنتصفه. عند قطع الانحناءات في منتصف وصلة هذه الأنابيب، قد يلزم استخدام قطع انتقالية لتجهيز خط اللحام.

تلوث

يمكن أن يُسبب تلوث الأسطح بالمعادن منخفضة درجة الانصهار، مثل النحاس والزنك والرصاص، هشاشةً معدنية سائلة، ما يؤدي إلى تشققات سطحية في الأجزاء الخارجية المنحنية. تُقلل معالجات الأسطح قبل الانحناء، مثل التفجير بالحصى الخامل، من هذا الخطر.

اختبار التأهيل

خلال الاختبارات الأولية أو التأهيلية، قد تُكتشف صعوبات في تحقيق الحد الأدنى من خصائص المواد على الرغم من بذل فني الثني قصارى جهده. العاملان الرئيسيان الأكثر شيوعًا هما: مقاومة الخضوع - التي تُحدد الحد الأدنى لمعايير المعالجة؛ والصلابة - التي تُحدد الحد الأقصى. بالنسبة للأنابيب ذات الجدران السميكة المستخدمة في ظروف التشغيل الحمضية، قد ينشأ تعارض في أن معايير المعالجة المطلوبة لتحقيق المتانة اللازمة تُسبب تجاوز صلابة السطح للحد المحدد. في هذه الحالة، تُغلق نافذة عملية الثني، وقد يلزم إخماد الغمر بعد الثني والمعالجة الحرارية للتلطيف.

معلمات العملية

يجب ألا تختلف معايير العملية من تصنيع ثنيات اختبار التأهيل إلى تصنيع ثنيات الإنتاج. تشمل معايير العملية الرئيسية: السرعة، ودرجة الحرارة، والتبريد، وإجراءات البدء/الإيقاف.

سرعة

من الضروري ألا تتغير السرعة أثناء عملية الانحناء. يجب أن تكون الدورة الحرارية التي تمر بها كل قطعة أنبوبية تمر بعملية الحث محدودة بنطاق ضيق. يُسبب انزلاق مشبك الأنبوب على ذراع نصف القطر، أو آلية دفع مرنة أو إسفنجية، تغيرات في السرعة أثناء الانحناء. يُنتج الأنبوب الذي "يتأرجح" خلال عملية الانحناء خصائص متغيرة على طول القوس. بعض مناطق الانحناء التي "توقفت" في الآلة ستكون درجات حرارتها القصوى أعلى ومعدلات تبريدها أبطأ، بينما ستكون درجات حرارتها القصوى أقل في مناطق أخرى، وسينتج التبريد السريع عنها التقدم الأمامي المفاجئ للأنبوب في الآلة.

درجة حرارة

كما تم توضيحه، فإن درجة حرارة الانحناء سيكون لها تأثير كبير على خصائص الانحناء النهائية.

تعتبر أجهزة قياس الحرارة الضوئية بمثابة عيون لعملية الانحناء الحثي - فهي تسجل درجة حرارة عملية الانحناء وتدعم أساس التصنيع.

يُعدّ توجيه أجهزة قياس الحرارة أمرًا بالغ الأهمية، إذ يجب أن تكون ذروة درجة الحرارة داخل نطاق الحرارة ضمن مجال الرؤية. ويجب أن تُمثّل درجات الحرارة المسجلة محيط الأنبوب بالكامل تقريبًا. بالنسبة للأنابيب الصغيرة، قد يكون من المقبول استخدام جهازي قياس حرارة - أحدهما عند الجزء الداخلي والآخر عند الجزء الخارجي لمراقبة وتسجيل ذروة درجة الحرارة؛ أما بالنسبة للأنابيب الأكبر، مثلاً التي يزيد قطرها عن 300 ملم، فقد يكون من الضروري استخدام أربعة أجهزة قياس حرارة تغطي الأرباع الأربعة لمحيط الأنبوب. بالإضافة إلى ذلك، يجب على مُشغّل آلة الثني مراقبة درجة حرارة محيط نطاق الحرارة بصريًا لضمان الاتساق بين مواقع تصويب أجهزة قياس الحرارة. يُمكن أن يكون جهاز قياس الحرارة المحمول "المتنقل" مفيدًا جدًا في هذا الصدد.

بعض العمليات تكون أكثر حساسية لدرجة الحرارة من غيرها، ويعد تحديد مستوى التحكم في درجة الحرارة المطلوب مرحلة مهمة من عملية الاختبار الأولي.

تبريد

يُعد تبريد انحناء الأنبوب عند خروجه من ملف الحث أمرًا بالغ الأهمية لتحقيق قوة عالية لانحناءات الأنابيب. يجب أن يكون الملف المستخدم في الإنتاج هو نفسه المستخدم في تصنيع انحناء اختبار التأهيل، وأن يكون بنفس ضغط ودرجة حرارة مياه التبريد.

بدء وإيقاف الإجراءات القابلة للبرمجة

ربما يكون هذا هو الجانب الأقل شهرة ووصفًا في الانحناء الحثي، وهو عبارة عن معلومات ملكية محمية بشكل كبير.

بالنسبة للتطبيقات الحرجة مثل الانحناءات ذات الدرجة X العالية ذات الخصائص المشتقة مباشرة من آلة الانحناء الحثي، يجب أن تكون عملية البدء والإيقاف قابلة للبرمجة - وليس مدفوعة بواسطة المشغل - ويتم ضبطها كجزء من عملية التأهيل.

يجب أن تُعطي إجراءات البدء والإيقاف نتائج متسقة وقابلة للتكرار للتحولات الحرارية عند كل طرف من طرفي الانحناء. تجدر الإشارة هنا إلى أن التحول الحراري (على عكس التحول البُعدي) قد يقع على مسافة ما على طول المماس المستقيم عند كل طرف من طرفي الانحناء. وقد لا يكون موجودًا عند نقطة المماس التي ينتقل عندها انحناء الانحناء إلى المماس المستقيم.

زاوية الانحناء

زوايا الانحناء الناتجة عن الانحناء الحثي دقيقة جدًا بشكل عام، خاصةً بعد الانحناء الأول في الدفعة. يجب قياس زاوية الانحناء لكل انحناء فورًا بعد التشكيل. يمكن تقدير ارتداد الانحناء المحتمل وتعديله مع تقدم الانحناءات.

يمكن عزل أي انحناءات خارج نطاق الزاوية المسموح به للمناقشة. يتطلب قياس الزاوية الصحيحة استخدام تقنيات مختلفة، خاصةً للأنابيب ذات الأطراف المماسّة القصيرة، حيث قد يُعقّد التسطح البيضاوي الكبير في المماس المستقيم عند كل طرف من أطراف الانحناء قياس الزاوية الفعلية.

نصف القطر

عادةً ما تكون أنصاف أقطار الانحناء الفعلية ضمن تفاوت قدره 1% من نصف القطر المستهدف. ما لم يُرتكب خطأ جسيم في الإعداد، فمن غير المرجح أن يُشكل نصف قطر انحناءات خط الأنابيب مشكلة.

التجاعيد والحبوب.

عادةً ما تُصنع انحناءات خطوط الأنابيب بأنصاف أقطار واسعة نسبيًا. في حال اكتشاف تجاعيد أو نتوءات، فقد تكون هناك مشكلة في التصنيع. قد يظهر نتوء طفيف عند بداية الانحناء داخل الأنبوب، حيث يُسبب ضغط الانحناء "انقلابًا" في جدار الأنبوب. يرتبط هذا "الانقلاب" بزيادة سُمك جدار الأنبوب، حيث يظهر التغير في سُمك الجدار على السطح الخارجي للأنبوب. ما لم يكن الانقلاب شديدًا بشكل واضح، فإنه لا يُسبب ضررًا للأنبوب، ولكن يُمكن السيطرة عليه من خلال إجراءات بدء تشغيل جيدة، وأنابيب ذات جدران أكثر سُمكًا، وأنصاف أقطار انحناء أكبر.

قد يشير التجعد في منتصف الانحناء إلى انزلاق في المشبك أو انقطاع التيار الكهربائي أو حركة الملف المفرطة.

انقطاعات العملية

إن فقدان الطاقة الكهربائية، حتى ولو كان مؤقتًا، سوف يتسبب في إيقاف عملية الانحناء وسوف يؤدي دائمًا تقريبًا إلى رفض الانحناء - خاصةً إذا تم ثني الأنابيب عالية القوة بالحث لتحقيق خصائص مادية عالية القوة.

تيار الهواء

أثناء عملية الثني بالحث الساخن باستخدام التبريد برذاذ الماء (وهو ضروري لأنابيب الدرجة X عالية الجودة)، يُدفع الهواء من خلف ملف الحث لسحب رذاذ ماء التبريد بعيدًا عن نطاق الحرارة. يجب تقليل استخدام سحب الهواء إلى أدنى حد، ويجب أن يكون ثابتًا طوال عملية الثني، إذ قد يؤثر سحب الهواء على درجة حرارة السطح المسجلة بواسطة أجهزة قياس الحرارة. قد يؤدي الهواء الزائد إلى خفض درجة حرارة السطح الخارجي، مما يُعطي قراءة منخفضة بشكل مصطنع. يمكن للمشغل تعديل هذا الانخفاض الظاهري في درجة الحرارة بزيادة طاقة الحث، مما يؤدي دون قصد إلى زيادة درجة حرارة باطن الأنبوب، مما يؤثر سلبًا على خصائص المادة.

أبعاد الانحناء

بيضاوية

يقتصر التبيض الناتج عن الانحناء بشكل رئيسي على منطقة الانحناء، ولكنه قد يمتد لمسافة ما على طول المماس المستقيم عند طرفي الانحناء، خاصةً في انحناءات الجدران الرقيقة المتشكلة عند أنصاف أقطار انحناء ضيقة. يعتمد التبيض عمومًا على قطر الأنبوب، وسمك الجدار، ونصف قطر الانحناء، ولكنه يتأثر أيضًا بدرجة حرارة الانحناء، وطريقة التبريد، ونوع المادة. يقل احتمال حدوث التبيض في الانحناءات ذات الجدران الثقيلة، وكبيرة نصف القطر المتشكلة عند درجة حرارة عالية، مما يُعطي أقل قوى انحناء؛ ويستخدم التبريد برذاذ الماء (بدلاً من الهواء القسري) للحصول على أضيق نطاق حراري ممكن. يمكن عمومًا التنبؤ بالتبيض من خلال المعلومات التاريخية والإرشادات البسيطة.

القطر

أثناء الانحناء الحثي، قد ينكمش محيط الأنبوب في منطقة الانحناء (عادةً 0.5% للفولاذ الكربوني، و1% للفولاذ المقاوم للصدأ) بسبب معامل التمدد الحراري. قد يؤثر هذا الانكماش على الأقطار الداخلية الضيقة جدًا لعمليات الكشط وغيرها.

ترقق الجدار

يُعدّ ترقيق جدار الانحناء على الأنابيب الخارجية سمةً شائعةً في جميع عمليات الانحناء، ويعتمد إلى حد كبير على نصف القطر المُحدد لقطر أنبوب مُحدد. قد يحدث ترقيق غير مُتحكم فيه للجدار إذا أصبحت الأنابيب الخارجية أكثر سخونة من الأنابيب الداخلية للانحناء، مما يُؤدي إلى إزاحة محور الانحناء المحايد نحو الأنابيب الداخلية. يُبرز هذا ضرورة التحكم الجيد في درجة حرارة الأنابيب الداخلية والأنابيب الخارجية للانحناء للتحكم في ترقيق الجدار.

ما هي الأنابيب التي يجب على أصحابها أخذها في الاعتبار للحصول على انحناءات تحريضية جيدة في المرة الأولى وفي الوقت المحدد؟

تضمين الاعتبارات المتعلقة بالانحناءات الساخنة في التصميم (التغذية والتفاصيل).

التعرف على معايير ISO وASME وDNV حسب الضرورة.

تحدث مع البندر

يُراعى في تركيب مادة الأنبوب مراعاةً لقوة المادة المطلوبة لسمك الجدار المحدد. هذا يُقيّم فعليًا احتمالية تحقيق خصائص المادة بعد الانحناء الحثي.

انتبه جيدًا لقيمة الصلابة القصوى المسموح بها. تحديد قيمة أقل من المطلوبة تقنيًا سيُحدّ بشكل غير ملائم من نطاق عمل آلة الثني، وقد يُؤثر سلبًا على خصائص أخرى أكثر أهمية للمواد، مثل مقاومة الخضوع.

خذ بعين الاعتبار الأبعاد الفعلية للأنبوب الأم - وخاصة للسماح بتسامحات الطاحونة وبعض العلامات السطحية؛ اتخذ وجهة نظر متحفظة بشأن سمك جدار الأنبوب الفعلي.

يجب تحديد استهلاك المواد (MTO) للانحناءات بناءً على طول الأنبوب المطلوب لكل انحناءة، والذي يُدمج مع أطوال وصلات الأنابيب المتاحة. لا تجمع طول الأنبوب المطلوب للانحناءات، بل اقسمه على طول الوصلة المتاحة لتحديد عدد الوصلات المطلوبة. يمكن لفني الانحناءات أن ينصحك باستهلاك المواد المناسب لوصلات الأنابيب المطلوبة لقائمة الانحناءات. يجب مراعاة الهدر الناتج عن التشذيب وتقصير القطع، وتوقعه.

يجب توفير كمية احتياطية من الأنبوب الأم لتغطية الحاجة إلى اختبارات التأهيل وأي انحناءات مرفوضة وما إلى ذلك. بالنسبة للكميات الصغيرة من الانحناءات، قد يعني هذا فائضًا قدره 100% من الأنبوب المطلوب فعليًا للانحناءات (بما في ذلك الانحناءات الأولية والتأهيلية)؛ وفي الوظائف الأكبر، قد يعني هذا 5% إضافية من وصلات الأنابيب.

تتطلب انحناءات الحث لخطوط الأنابيب إجراء اختبار تأهيل كامل لكل عملية تسخين. وحيثما أمكن، يُفضّل اختيار أنبوب أم مكشوف غير مطلي من نفس عملية التسخين، وإلا ستترتب على ذلك تكاليف باهظة نتيجةً لتعدد انحناءات اختبار التأهيل، وفقدان الأنبوب الأم المستهلك في الاختبارات الإضافية.

يُراعى وجود أطوال مماسية مستقيمة مناسبة عند كل طرف من كل انحناء لتجنب بيضاوية الانحناء التي تكون أكبر عند الاقتراب من الانحناء. يجب أن يكون للأنابيب ذات الأقطار الصغيرة والجدران السميكة، والمُشكَّلة بنصف قطر انحناء كبير، أقل بيضاوية انحناء.

عادةً ما يكون الانحناء البيضاوي ضئيلاً على بُعد قطرَي أنبوب على الأقل من منطقة الانحناء. بغض النظر عن ذلك، ينبغي على جميع مقاولي خطوط الأنابيب توقع استخدام مشابك تثبيت خارجية والتخطيط لاستخدامها عند لحام الانحناءات الساخنة في خط الأنابيب.

يجب تحديد زوايا الانحناء كزاوية انحراف، وليس الزاوية الداخلية. غالبًا ما تتميز مسارات خطوط الأنابيب بتغيرات في المحاذاة بناءً على الزاوية الداخلية للمسح.

يُراعى توفير مهلة زمنية مناسبة ومتطلبات لوجستية أخرى لتصنيع واختبار ثنيات الاختبار التمهيدية والتأهيلية قبل إنتاج الثنيات. في المشاريع الصغيرة، قد تستغرق عملية التأهيل التي تتراوح بين أسبوعين وثلاثة أسابيع وقتًا أطول من المدة اللازمة لتصنيع ثنيات الإنتاج. يمكن تخزين الثنيات المكتملة في ساحة الثني أو الطلاء واستدعاؤها عند الحاجة، أو في حال التخزين عن بُعد، تُخزن في الموقع في مواقع تجهيز مناسبة.

يجب التخطيط للنقل بعناية. قد يكون من الممكن نقل عدد قليل من الانحناءات في المرة الواحدة، خاصةً إذا كانت الانحناءات مصنوعة من أنابيب كبيرة القطر، وأنصاف أقطار انحناءات كبيرة، وزوايا انحناء كبيرة، ومماسات مستقيمة طويلة على كل طرف. يجب الإشراف بعناية على دعم وتغطية الانحناءات، واستخدام الحواجز القماشية أثناء النقل، لضمان نقلها وتفريغها بأمان دون أي ضرر. يتطلب التعامل مع الانحناءات استخدام حبال ناعمة من الرافعات العلوية أو الرافعات المتنقلة، ولا تُعتبر الرافعات الشوكية طريقة مقبولة للتعامل مع الانحناءات.

تعتمد أنظمة الطلاء المناسبة لثني الأنابيب المدفونة عادةً على إيبوكسي عالي التراكم يُرشّ أو يُطبّق بالأسطوانة، ويجب أن يكون متوافقًا مع نظام الطلاء المُثبّت. تواجه الثنيات المُغلّفة بشريط لاصق صعوبة في التصاق اللفائف بالسطح المنحني ثلاثي الأبعاد لثني الأنابيب، وقد تكون غير مناسبة. في ظروف خاصة، قد تتوفر طلاءات إيبوكسي مُلتصقة بالانصهار (FBE) للثنيات الحثية.

عندما يكون ذلك ممكنًا، استفد من الانحناءات المركبة لصنع بكرات أنابيب مضغوطة لتقليل اللحامات الميدانية وما إلى ذلك في نظام الأنابيب.