Cosa c'è da sapere sulle curve a induzione

Scopo delle curve di induzione

L'obiettivo primario dell'induzione piegatura è che i risultati finali di integrità (proprietà e difetti dei materiali) e le dimensioni siano raggiunti come concordato. Ciò richiede un controllo avanzato del processo sui principali parametri di produzione di temperatura, velocità e velocità di raffreddamento, nonché sulle importanti procedure di avvio e arresto, al fine di ottenere risultati coerenti e accettabili.

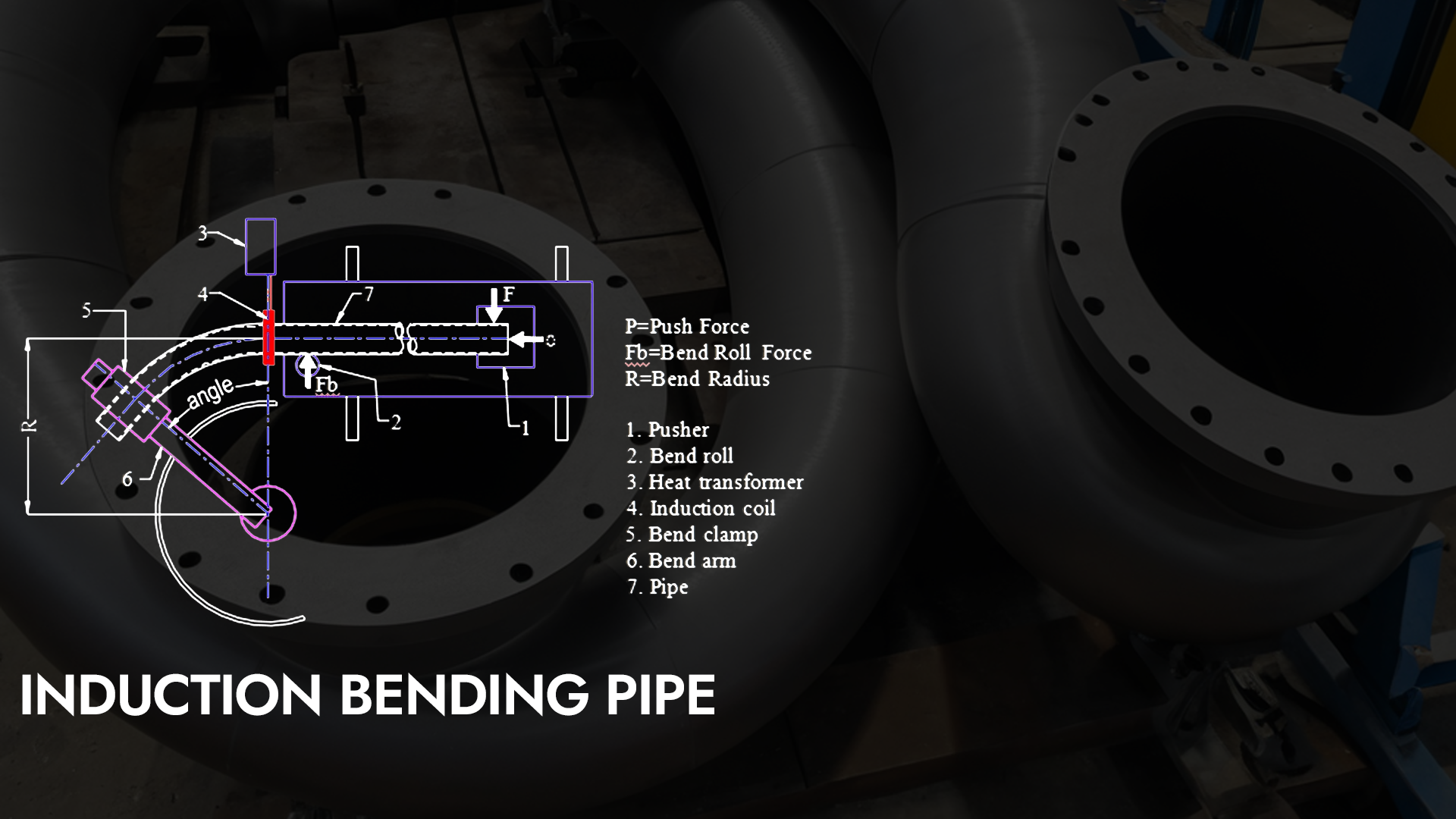

In parole povere, il processo di piegatura a induzione può essere descritto come: iniziando con il tubo dritto caricato nel macchina piegatrice e fissato al braccio di piegatura con il raggio di curvatura richiesto; viene applicata la potenza di induzione e, una volta raggiunta la temperatura richiesta, il tubo viene fatto avanzare a velocità controllata per iniziare la piegatura. Il braccio di piegatura fornisce il momento flettente necessario per curvare il tubo con il raggio di serraggio; la piegatura procede in modo continuo e uniforme fino al raggiungimento dell'angolo di piegatura richiesto.

Fasi del processo

In realtà, il processo di curvatura a induzione è ovviamente molto più complesso, soprattutto per le applicazioni di fascia alta, dove lo sforzo profuso prima della produzione di una qualsiasi delle curve di produzione può essere molto elevato. Per un tipico tubo di linea di grado X, il processo richiederebbe un'attenta valutazione di tutti i fattori che influenzano il processo di curvatura, tra cui: dimensioni e grado del tubo, tipo di tubo (senza saldatura o saldato), composizione chimica, stima dei probabili parametri di produzione; condizioni di servizio; proprietà metallurgiche e dimensionali richieste e, di conseguenza, un esame critico delle proprietà iniziali necessarie. Il tubo da curvare verrebbe preparato in superficie mediante sabbiatura, esaminato visivamente e ispezionato per verificare lo spessore delle pareti e l'eventuale presenza di difetti.

La bobina di induzione sarebbe progettata per prestazioni ottimali e verrebbe adottato un approccio sistematico ai test di induzione, seguito da una produzione di curve di prova di qualificazione completamente controllata con programmazione di procedure di avvio e arresto automatiche; ispezioni e prove meccaniche. Dopo l'approvazione dei risultati delle curve di prova di qualificazione, il tubo madre di produzione verrebbe preparato e ispezionato e quindi piegato a induzione come "cloni" della procedura approvata. Le curve completate verrebbero lavorate con estremità smussate, testate e ispezionate, rivestite come specificato ed etichettate. La documentazione verrebbe assemblata in un rapporto consolidato sui dati di produzione che descrive in dettaglio tutti gli aspetti di produzione, test e ispezioni.

Ogni progetto rappresenta un insieme unico di circostanze che devono essere definite e per le quali è necessario sviluppare un'adeguata Specifica di Procedura di Fabbricazione (MPS). L'esperienza gioca un ruolo importante nella valutazione delle proposte di piegatura e nell'informare il cliente il prima possibile di eventuali rischi o problematiche da considerare. I dati storici sono preziosi per risparmiare tempo e ridurre i costi nella determinazione dei parametri di processo adeguati.

Capacità di flessione

La dimensione e la disponibilità dell'induzione macchine piegatrici Regola le dimensioni e la disponibilità delle curve a induzione. A livello internazionale, la capacità di curvatura a induzione copre la gamma di dimensioni dei tubi da DN50 a oltre DN1600 e spessori di parete da 3 mm a 150 mm. Esiste un'ampia gamma di tipologie di macchine, molte delle quali sono progetti unici con capacità e controllo di processo variabili. La capacità di curvatura e la capacità di una determinata macchina dipendono da una combinazione complessa di diametro del tubo, spessore di parete, tipo di materiale, raggio di curvatura; nonché dai parametri di processo appropriati di temperatura, velocità e raffreddamento; e dai requisiti dimensionali.

In Australia, l'attuale capacità di curvatura a induzione disponibile si basa sulla macchina curvatubi a induzione Inductabend con un diametro massimo nominale del tubo e un limite di spessore della parete rispettivamente di DN900 e 100 mm (questo non deve essere interpretato come capacità di curvare tubi DN900 con uno spessore della parete di 100 mm). I raggi di curvatura disponibili con la macchina Inductabend, a seconda delle dimensioni del tubo, variano da 100 mm a 12.500 mm e possono raggiungere un diametro massimo di 1,5 D. Raggi maggiori sono possibili utilizzando tecniche non convenzionali.

Capacità di piegatura

Si raccomanda cautela nell'interpretazione dei grafici di capacità delle curve a induzione, poiché non forniscono alcuna indicazione sui livelli di controllo di processo che potrebbero essere necessari per ottenere le proprietà del materiale necessarie e dimensioni costanti lungo l'arco della curva. Le macchine Inductabend sono state specificamente configurate per un controllo di processo avanzato, necessario per produrre curve di alta qualità da tubi in acciaio al carbonio di grado X per l'industria delle condotte.

Come viene utilizzato il riscaldamento a induzione per la piegatura a caldo?

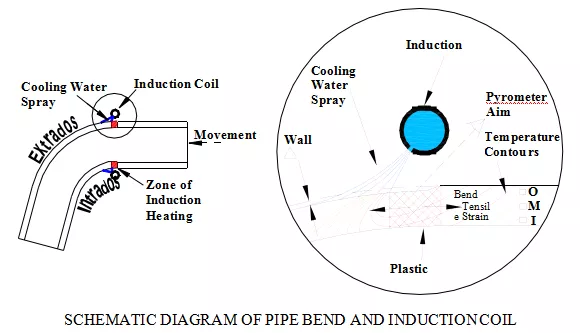

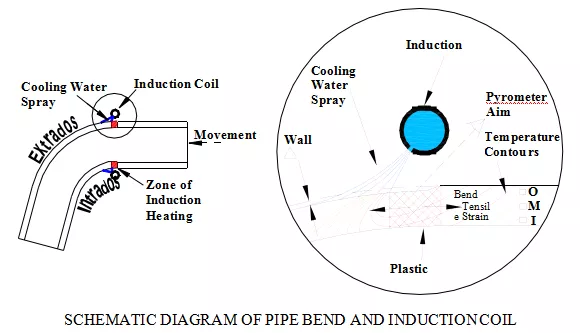

Il vantaggio del riscaldamento a induzione risiede nel fatto che si tratta di un riscaldamento focalizzato, controllabile e senza contatto. Il riscaldamento a induzione applicato al processo di curvatura a induzione è configurato come una singola bobina di induzione per riscaldare una fascia circonferenziale relativamente stretta del tubo. La bobina di induzione genera un intenso flusso magnetico localizzato e "induce" una corrente elettrica a circolare all'interno della parete del tubo, direttamente sotto la bobina di induzione, senza lasciare alcun magnetismo residuo.

Sono la corrente circolante indotta e la resistività del materiale del tubo a generare in modo efficiente il calore necessario per la piegatura a caldo. La bobina di induzione può essere progettata per fornire diversi effetti di riscaldamento, come una banda di calore stretta o ampia per tenere conto della conduzione del calore nelle pareti spesse del tubo; e con diverse configurazioni di spruzzo d'acqua di raffreddamento o aria forzata a seconda delle esigenze specifiche.

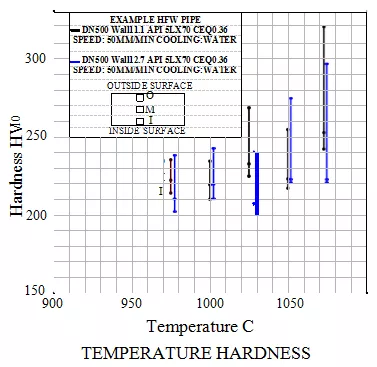

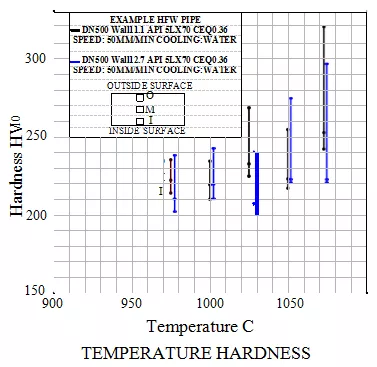

Il sistema di raffreddamento a serpentina e a spruzzo d'acqua, come mostrato nel diagramma, si basa sull'acqua spruzzata dalla bobina di induzione direttamente sulla superficie esterna della curva del tubo, mentre fuoriesce dalla bobina. La differenza di temperatura di picco e di velocità di raffreddamento tra l'esterno (O), la parete centrale (M) e l'interno (I) sarebbe maggiore per i tubi a parete spessa.

In che modo la flessione per induzione influisce sulle dimensioni?

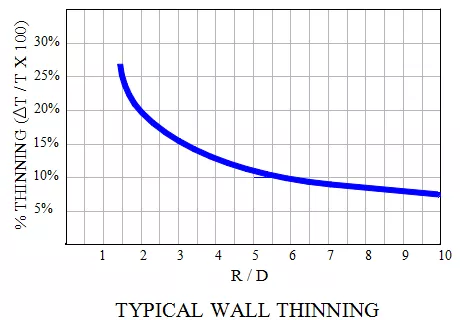

La deformazione del tubo nell'area di piegatura dovuta alle curve a induzione include ovalizzazione e assottigliamento della parete in corrispondenza dell'extra-dose della curva e un corrispondente aumento dello spessore della parete all'intradosso della curva. Le distorsioni previste per la piegatura generale possono essere stimate dalle tabelle. Le distorsioni effettive possono variare rispetto ai valori previsti a causa dei requisiti specifici del processo di piegatura a induzione, come velocità, temperatura, metodo di raffreddamento, progettazione della bobina e tipo di materiale.

Le curve a induzione per le tubazioni hanno raggi di curvatura tipici compresi tra 10D e 5D, ma possono raggiungere anche i 3D. Per questi raggi, l'assottigliamento previsto della parete in funzione dello spessore iniziale effettivo sarebbe rispettivamente di 7%, 11% e 15%.

Per soddisfare particolari requisiti di progetto, potrebbe essere necessario utilizzare tubi più spessi o selezionare raggi di curvatura più ampi. In molti progetti sarà possibile allocare tubi a parete più spessa per le curve a induzione, prevedendo una tolleranza per tubi a parete spessa aggiuntivi ordinati per le posizioni di classe speciale, come incroci, ecc.

In che modo la flessione per induzione influisce sulle proprietà del materiale?

Esistono tre parametri di processo principali per le piegature a induzione che influenzano le proprietà del materiale: velocità, temperatura di picco e velocità di raffreddamento. I parametri di processo secondari, molto specifici da macchina a macchina e dipendenti dalla complessità del processo di controllo di ciascuna macchina, sono le procedure di avvio e arresto. Una volta qualificati, questi parametri devono essere impostati come parametri di destinazione per tutte le piegature di produzione successive.

Tubi di linea HFW ad alta resistenza

I moderni acciai per tubi HFW sono acciai microlegati a basso tenore di carbonio. Le piegature a induzione vengono generalmente eseguite nell'intervallo di temperatura compreso tra 875 °C e 1075 °C, superiore alla temperatura di austenitizzazione in cui avviene la ricristallizzazione. In questo intervallo di temperatura, la dissoluzione degli elementi microlegati aumenta con la temperatura. Per una data composizione chimica iniziale, la temperatura di picco raggiunta durante il riscaldamento a induzione e la velocità di raffreddamento determinano le proprietà del materiale risultanti. La relazione stabilita tra l'aumento di resistenza e durezza all'aumentare della temperatura e/o della velocità di raffreddamento è complessa e non è oggetto di discussione dettagliata in questa sede: basti dire che il meccanismo di rafforzamento è una combinazione di effetti granulometrici, dissoluzione e riprecipitazione dei costituenti microleganti e formazione di prodotti di trasformazione a bassa temperatura.

Per ottenere con sicurezza elevata resistenza e tenacità direttamente dalla macchina piegatrice a induzione, la temperatura di picco e la velocità di raffreddamento devono essere attentamente controllate e questo processo deve essere determinato e supportato da prove fisiche.

A velocità fissa e velocità di raffreddamento costante, la temperatura di picco è controllata dal livello di potenza di induzione applicata durante il processo di piegatura. La velocità di raffreddamento è determinata dalla velocità di piegatura e dal sistema di spruzzatura dell'acqua di raffreddamento, che comprende pressione, volume, aperture, ecc.

I diagrammi soprastanti illustrano l'effetto dello spessore della parete e della velocità di raffreddamento dedotta, nonché della temperatura di picco della flessione per induzione sulla durezza della superficie esterna (dissipatore di calore), della parete centrale e della superficie interna.

Che dire del trattamento termico post-piegatura?

Un aspetto importante da considerare per le piegature a induzione è l'uso di trattamenti termici post-piegatura, tra cui normalizzazione, ricottura, rinvenimento e tempra e rinvenimento.

In alcuni casi potrebbe verificarsi un conflitto tra i parametri del processo di piegatura necessari per ottenere le proprietà del materiale: ad esempio, nei tubi ad alta resistenza con pareti spesse, i parametri di processo necessari per ottenere il limite di snervamento e la resistenza a trazione potrebbero causare il superamento dei limiti di durezza della superficie esterna. L'unico modo per risolvere questo problema potrebbe essere l'applicazione di un trattamento termico post-piegatura. Il trattamento termico può anche risolvere un'impasse in cui i parametri di processo necessari per limitare l'assottigliamento della parete (la piegatura viene realizzata con estradosso molto freddo) in un'applicazione critica non consentono di raggiungere la resistenza richiesta del materiale.

Il trattamento termico post-piegatura è limitato dalle dimensioni e dalla disponibilità di forni idonei. Sono pochissimi i forni disponibili in grado di trattare termicamente curve a induzione realizzate con tubi di grande diametro. Questo vale soprattutto per le curve che richiedono trattamenti termici di tempra e rinvenimento.

L'uso improprio di trattamenti termici di rinvenimento post-piegatura può causare più problemi di quanti ne risolva; in particolare, un trattamento termico di rinvenimento richiesto per l'area di piegatura può influire negativamente sulla tangente dritta non piegata su ciascuna estremità della piega.

A causa della gamma di dimensioni dei tubi HFW (diametro limitato e spessore della parete relativamente basso) e del fatto che la chimica è generalmente adatta al processo di piegatura a induzione, il trattamento termico è raramente richiesto per le curve a induzione formate da tubi HFW.

In che modo il tubo madre influisce sulla piegatura a caldo?

Per comprendere dove si trovano i limiti e i rischi della piegatura a induzione delle condotte, è importante comprendere le caratteristiche dei vari tipi di condotte e il loro rapporto con il processo di piegatura a induzione.

Tubo di linea HFW

La maggior parte delle curve a induzione delle condotte di trasmissione in Australia si basa su tubi saldati ad alta frequenza (HFW) con una gamma di spessori e gradi di parete tali che le proprietà necessarie del materiale possono essere prodotte direttamente dalla macchina piegatrice a induzione senza ulteriori trattamenti.

Per i tubi HFW nelle dimensioni da DN100 a DN600, con spessore di parete fino a 14,3 mm e gradi da X42 a X80, il progettista di tubazioni deve avere la massima certezza che le curve a induzione possano essere prodotte con proprietà del materiale equivalenti a quelle del tubo madre. I tubi HFW prodotti nei moderni laminatoi sono realizzati a partire da nastri di acciaio laminato a controllo termomeccanico, con composizioni chimiche che soddisfano i requisiti di grado e saldabilità a cordone ad alta velocità.

La chimica dei tubi HFW è generalmente adatta ai requisiti del processo di piegatura a induzione. Ciò può essere in parte spiegato dal fatto che i moderni laminatoi per tubi HFW utilizzano il riscaldamento a induzione in linea per il trattamento termico di ricottura del cordone di saldatura. Questo trattamento di ricottura, sebbene a temperatura e velocità diverse, non è dissimile dall'effetto termico del processo di piegatura a induzione sulle proprietà del materiale.

Tubo SAW

Tubi SAW di diametro maggiore e con pareti più spesse possono rallentare il processo di piegatura a induzione e quindi limitare l'intervallo dei vari parametri di processo. Questo vale in particolare per i materiali di grado X elevato, dove sono richieste temperature più elevate e velocità di raffreddamento più rapide derivanti da velocità di processo più elevate. Per tubi di diametro maggiore e pareti spesse, proprietà di elevata resistenza potrebbero non essere ottenibili senza un corrispondente aumento della composizione chimica del tubo, per garantire che il materiale del tubo sia sufficientemente reattivo (temprabile) per la temperatura di picco inferiore al foro del tubo e la velocità di raffreddamento più lenta.

Senza soluzione di continuità

Ottenere proprietà di elevata resistenza direttamente dalla macchina piegatrice a induzione tende a essere più problematico per i tubi senza saldatura rispetto ai tubi saldati di dimensioni e qualità equivalenti.

I tubi senza saldatura in acciaio al carbonio ad alta resistenza vengono prodotti con un metodo molto diverso da quello utilizzato per ricavare tubi da lamiere o nastri laminati. I tubi senza saldatura vengono formati a caldo per ottenere il diametro e lo spessore di parete desiderati; vengono poi trattati termicamente per ottenere la resistenza e la tenacità richieste. Gli stabilimenti di laminazione progettano naturalmente le composizioni chimiche dei tubi per adattarsi al rapido processo di tempra interna ed esterna e di trattamento termico.

La piegatura a induzione è praticamente limitata al raffreddamento esterno a spruzzo d'acqua (ovvero da un solo lato) a velocità relativamente basse e pertanto non può raggiungere la stessa velocità di tempra dei tubifici. Per tubi senza saldatura ad alta resistenza con spessori di parete superiori a 13 mm e realizzati con processi di chimica snella, potrebbe essere necessario eseguire un trattamento termico di tempra e rinvenimento post-piegatura a corpo intero, altrimenti il processo di piegatura potrebbe solo ridurre le proprietà del materiale.

Chimica delle tubazioni

Come è stato dimostrato, la chimica gioca un ruolo importante nel raggiungimento delle proprietà richieste per le condotte, in particolare per le curve a induzione ad alta resistenza dei tubi di linea a parete spessa.

Lo standard DNV OS F101 per le condotte offshore indica le massime composizioni chimiche ammissibili per vari gradi di condotte (senza saldatura e saldate, tabelle 6.1 e 6.2) e tubi madre per la piegatura a induzione (tabella 7.5). La tendenza a consentire composizioni chimiche più elevate per gradi più elevati è chiaramente evidente. La percentuale massima ammissibile dei principali costituenti di carbonio e manganese, così come degli elementi microleganti di niobio, titanio e vanadio, aumenta con il grado di resistenza.

Inoltre, si può osservare che per le curve a induzione è ammessa una composizione chimica più elevata rispetto a quella dei tubi senza saldatura di grado equivalente; e ancora di più rispetto a quella dei tubi saldati. Queste tendenze sono più evidenti nel conseguente aumento del carbonio equivalente massimo ammissibile (CEQ) per ciascun grado e tipo. La nota a piè di pagina di ciascuna tabella indica che la composizione chimica massima ammissibile è applicabile a spessori di parete piuttosto elevati.

Spessore della parete del tubo

Lo spessore effettivo della parete rispetto allo spessore "nominale" della parete e le variazioni nello spessore della parete possono essere molto diversi tra tubi saldati e tubi senza saldatura.

I tubi saldati sono realizzati in lamiera e, come tali, presentano uno spessore di parete molto uniforme lungo il tubo e lungo la circonferenza, con un leggero ispessimento nella zona di saldatura. Poiché gli stabilimenti di produzione di tubi tendono a risparmiare, è prevedibile che lo spessore effettivo della parete dei tubi saldati sia quasi sempre pari o leggermente inferiore al valore nominale.

Lo spessore della parete dei tubi senza saldatura dipende dalla qualità del laminatoio e può essere molto più variabile rispetto ai tubi saldati. Lo spessore della parete può variare notevolmente lungo la circonferenza del tubo e lungo la lunghezza del tubo; e tra i giunti dei tubi a causa della stessa temperatura. Il foro può essere eccentrico rispetto al diametro esterno e conferire al tubo lati più spessi e più sottili; e le creste nel foro possono conferire alle pareti del tubo aree immediatamente adiacenti spesse e sottili.

Oltre a tutto questo, ovviamente, qualsiasi segno o imperfezione inciderà ulteriormente sullo spessore della parete. Le aspettative sullo spessore effettivo della parete della motherpipe rispetto al valore nominale dovrebbero essere generalmente pessimistiche, non ottimistiche!

Cosa può andare storto con le curve a caldo?

Gli errori che possono verificarsi si dividono sostanzialmente in due gruppi: quelli relativi al tubo madre e quelli relativi al processo di piegatura, ovvero i parametri di processo o quelli derivanti da guasti e impostazioni errate o difetti rilevati nelle piegature.

Le ispezioni svolgono un ruolo fondamentale nella produzione di curve a induzione. Le dimensioni della sezione possono essere misurate mediante l'uso di calibri e "pig" per ovalizzazione e rotondità; e tecniche a ultrasuoni per lo spessore di parete. L'integrità della curva può essere verificata con tecniche non distruttive, tra cui ispezione visiva; ispezione con particelle magnetiche, ultrasuoni, radiografia e liquidi penetranti; prove di durezza superficiale e prove idrostatiche. Le proprietà del materiale della curva possono essere dedotte dalla relazione tra i principali parametri di fabbricazione tra la curva di prova di qualificazione e le curve di produzione.

Madre Pipe

Difetti

I difetti nel tubo madre possono essere aggravati dal processo di piegatura a induzione. La piegatura a induzione non può trasformare un orecchio di scrofa in una borsa di seta: il punto di partenza determina in larga misura il risultato finale.

Il difetto più comune nei tubi è dovuto a una manipolazione impropria, che causa scalfitture e ammaccature. Ovviamente, i tubi a parete sottile saranno più soggetti a danni rispetto ai tubi a parete spessa. Per i tubi HFW, inclusioni di laminazione e mancata fusione o crepe nella zona di saldatura sono possibili, ma generalmente molto rare.

I tubi senza saldatura possono presentare lamine e schegge superficiali che emergono durante la preparazione alla granigliatura e la piegatura a caldo. Questi difetti sono rari, ma possono interessare intere lunghezze, o persino più lunghezze con la stessa temperatura, e sono strettamente correlati alla qualità del laminatoio.

Chimica

La piegatura a induzione a caldo tratta termicamente in modo efficace il materiale del tubo nell'area di piegatura. La composizione chimica del tubo per la piegatura a induzione è particolarmente critica nei requisiti di elevata resistenza per tubi a parete spessa, dove si verificano curvature più lente e, di conseguenza, velocità di raffreddamento più lente. Se la composizione chimica è insufficiente, la temprabilità del tubo sarà bassa e la resistenza richiesta potrebbe non essere ottenibile direttamente dalla piegatrice a induzione.

Diametro

A causa delle tolleranze di laminazione per il diametro finale e intermedio del tubo, i tubi SAWL di grande diametro e in particolare i tubi SAWH possono presentare una differenza di diametro numerica significativa dall'estremità al centro del tubo. Quando le curve vengono tagliate a metà del giunto di questi tubi, potrebbero essere necessari pezzi di transizione per la preparazione della saldatura.

Contaminazione

La contaminazione superficiale da parte di metalli a basso punto di fusione come rame, zinco o piombo può causare "infragilimento da metallo liquido" e provocare cricche superficiali nell'estradosso della curva. Trattamenti superficiali pre-piegatura, come la sabbiatura con graniglia inerte, riducono al minimo questo rischio.

Test di qualificazione

Durante i test iniziali o di qualificazione, possono essere individuate difficoltà nel raggiungere le proprietà minime del materiale, nonostante tutti gli sforzi del piegatore. Più comunemente, i due principali fattori determinanti sono: la resistenza allo snervamento, che definisce il limite inferiore dei parametri di lavorazione; e la durezza, che definisce il limite superiore. Per tubi a parete spessa in servizio acido, può sorgere un conflitto in quanto i parametri di processo richiesti per ottenere la resistenza necessaria causano il superamento del limite specificato della durezza superficiale. In questo caso, la finestra del processo di piegatura si è "chiusa" e potrebbe essere necessario un trattamento termico di tempra e rinvenimento a immersione post-piegatura.

Parametri di processo

I parametri di processo non devono variare dalla produzione della curva di prova di qualificazione alla produzione delle curve di produzione. I principali parametri di processo includono: velocità, temperatura, raffreddamento e procedure di avvio/arresto.

Velocità

È fondamentale che la velocità non vari durante il processo di curvatura. Il ciclo termico sperimentato da ogni elemento di tubo che passa attraverso il processo di induzione deve essere limitato a un intervallo ristretto. Lo slittamento della fascetta stringitubo sul braccio di curvatura o un meccanismo di azionamento elastico o spugnoso causeranno variazioni di velocità durante la curvatura. I tubi che "sbandano" durante il processo di curvatura produrranno proprietà variabili lungo la lunghezza dell'arco. Alcune zone di curvatura che si sono "bloccate" nella macchina presenteranno temperature di picco più elevate e velocità di raffreddamento più lente, mentre altre avranno temperature di picco più basse e un raffreddamento rapido causato dall'improvviso e rapido avanzamento del tubo nella macchina.

Temperatura

Come è stato dimostrato, la temperatura di piegatura avrà un effetto significativo sulle proprietà di piegatura finali.

I pirometri ottici sono gli occhi del processo di piegatura a induzione: registrano la temperatura del processo di piegatura e supportano la base della produzione.

Il puntamento dei pirometri è fondamentale in quanto la temperatura di picco all'interno della fascia termica deve essere all'interno del campo visivo. Le temperature registrate devono rappresentare praticamente l'intera circonferenza del tubo. Per tubi più piccoli può essere accettabile avere due pirometri, uno all'intradosso e uno all'estradosso, per monitorare e registrare la temperatura di picco; per tubi più grandi, ad esempio >DN300, potrebbe essere necessario avere quattro pirometri che coprano i quattro quadranti della circonferenza del tubo. Inoltre, l'operatore della macchina piegatrice deve monitorare visivamente la temperatura della circonferenza della fascia termica per garantire la coerenza tra le posizioni di puntamento del pirometro. Un pirometro portatile "mobile" può essere molto utile a questo proposito.

Alcuni processi sono più sensibili alla temperatura di altri e l'identificazione del livello di controllo della temperatura richiesto è una fase importante del processo di test preliminare.

Raffreddamento

Il raffreddamento della curva del tubo in uscita dalla bobina di induzione è fondamentale per ottenere un'elevata resistenza delle curve dei tubi di linea. La bobina utilizzata per la produzione deve essere la stessa utilizzata per realizzare la curva di prova di qualificazione, e deve essere mantenuta alla stessa pressione e temperatura dell'acqua di raffreddamento.

Procedure programmabili di avvio e arresto

Probabilmente l'aspetto meno noto e descritto della flessione a induzione, e si tratta generalmente di informazioni proprietarie altamente protette.

Per applicazioni critiche come le piegature di grado X elevato con proprietà derivate direttamente dalla macchina piegatrice a induzione, il processo di avvio e arresto deve essere programmabile, non guidato dall'operatore, e impostato come parte del processo di qualificazione.

Le procedure di avvio e arresto devono fornire risultati riproducibili e coerenti per le transizioni termiche a ciascuna estremità della curva. Si noti che la transizione termica (a differenza della transizione dimensionale) potrebbe in realtà trovarsi a una certa distanza lungo la tangente rettilinea a ciascuna estremità della curva. Potrebbe non trovarsi effettivamente nel punto di tangenza in cui la curvatura della curva si trasforma nella tangente rettilinea.

Angolo di piegatura

Gli angoli di piega ottenuti tramite piegatura a induzione sono generalmente molto precisi, in particolare dopo la prima piegatura di un lotto. La misurazione dell'angolo di piegatura deve essere effettuata per ogni piegatura subito dopo la formatura. È possibile stimare il probabile ritorno elastico della piegatura e correggerlo man mano che la piegatura procede.

Eventuali curve al di fuori della tolleranza angolare concordata possono essere isolate per la discussione. Sono necessarie diverse tecniche di misurazione dell'angolo per ottenere l'angolo corretto, in particolare per tubi con estremità tangenti corte, dove una significativa ovalizzazione nella tangente rettilinea su ciascuna estremità della curva può complicare la misurazione dell'angolo effettivo.

Raggio

I raggi di curvatura effettivi rientrano generalmente in una tolleranza di 1% rispetto al raggio target. A meno che non si sia verificato un grave errore di installazione, è molto improbabile che il raggio di curvatura delle condotte rappresenti un problema.

Rughe e protuberanze.

Le curve per le condotte vengono generalmente realizzate con raggi di curvatura piuttosto ampi. Se si rilevano grinze o rigonfiamenti, potrebbe essersi verificato un problema di fabbricazione. Una leggera rigonfiamento può essere evidente all'intradosso dell'inizio della curvatura, dove la compressione della curvatura "sovra-ribalta" la parete del tubo. Questo "sovra-ribalta" è associato all'ispessimento della parete del tubo, dove la variazione di spessore tende a manifestarsi sulla superficie esterna del tubo. A meno che non sia palesemente grave, il "sovra-ribalta" non è dannoso per il tubo, ma può essere controllato con buone procedure di avviamento, tubi con pareti più spesse e raggi di curvatura più ampi.

Una piega al centro della curva può indicare uno slittamento del morsetto, un'interruzione di corrente o un movimento eccessivo della bobina.

Interruzioni del processo

La perdita di energia elettrica, anche se solo momentanea, causerà l'interruzione del processo di piegatura e porterà quasi sempre al rifiuto della piegatura, in particolare se si piega a induzione tubi ad alta resistenza per ottenere proprietà del materiale ad alta resistenza.

tiraggio dell'aria

Durante la piegatura a induzione a caldo con raffreddamento a spruzzo d'acqua (necessario per tubi di grado X elevato), l'aria viene soffiata da dietro la bobina di induzione per allontanare l'acqua di raffreddamento spruzzata dalla fascia termica. L'uso di correnti d'aria deve essere ridotto al minimo e deve essere costante durante l'intero processo di piegatura, poiché possono influire sulla temperatura superficiale registrata dai pirometri. Un eccesso d'aria può ridurre la temperatura superficiale esterna, producendo una lettura artificialmente bassa. L'operatore può compensare questo apparente calo di temperatura aumentando la potenza di induzione, aumentando così inavvertitamente la temperatura sotto la superficie del tubo e compromettendo le proprietà del materiale.

Dimensioni della piega

Ovalizzazione

L'ovalizzazione causata dalla piegatura è principalmente limitata all'area di piegatura, ma può estendersi per una certa distanza lungo la tangente rettilinea su ciascuna estremità della curva, in particolare per curve a parete sottile formate con raggi di curvatura stretti. L'ovalizzazione è generalmente funzione del diametro del tubo, dello spessore della parete e del raggio di curvatura, ma è anche influenzata dalla temperatura di piegatura, dal metodo di raffreddamento e dal tipo di materiale. L'ovalizzazione è meno probabile per curve a parete spessa e raggio ampio formate ad alta temperatura, che forniscono le forze di piegatura più basse; e utilizzando il raffreddamento a spruzzo d'acqua (piuttosto che ad aria forzata) per ottenere la banda termica più stretta possibile. È generalmente possibile prevedere l'ovalizzazione da informazioni storiche e semplici linee guida.

Diametro

Durante la piegatura a induzione, la circonferenza del tubo nell'area di piegatura può contrarsi (tipicamente 0,51 TP3T per gli acciai al carbonio, 11 TP3T per gli acciai inossidabili) a causa del coefficiente di dilatazione termica. Tale restringimento può avere ripercussioni su diametri interni molto stretti per operazioni di pigging, ecc.

Assottigliamento delle pareti

L'assottigliamento della parete di curvatura all'estradosso è una caratteristica di tutti i processi di curvatura e, per un dato diametro del tubo, è in gran parte dovuto al raggio specificato. Un assottigliamento incontrollato della parete può verificarsi se l'estradosso diventa più caldo dell'intradosso della curvatura, spostando di fatto l'asse neutro della curvatura verso l'intradosso. Ciò evidenzia la necessità di un buon controllo della temperatura all'intradosso e all'estradosso della curvatura per il controllo dell'assottigliamento della parete.

Quali considerazioni devono fare i progettisti di condotte per ottenere delle buone curve a induzione fin dal primo tentativo e nei tempi previsti?

Includere la considerazione delle piegature a caldo nella progettazione (FEED e dettaglio).

Se necessario, familiarizzare con gli standard ISO, ASME, DNV.

Parla con il piegatore

Considerare la chimica del materiale del tubo in relazione alla resistenza richiesta per lo spessore di parete specificato. In questo modo si effettua una valutazione del rischio sulla probabilità di ottenere le proprietà desiderate del materiale dopo la piegatura a induzione.

Prestare attenzione al valore massimo di durezza consentito. Specificare un valore inferiore a quello tecnicamente richiesto limiterà eccessivamente la portata della piegatrice e potrebbe compromettere altre caratteristiche più critiche del materiale, come il limite di snervamento.

Considerare le dimensioni effettive del tubo madre, in particolare per tenere conto delle tolleranze di fresatura e di alcune marcature superficiali; adottare una visione conservativa dello spessore effettivo della parete del tubo.

Il computo del materiale (MTO) per le curve deve essere determinato in base alla lunghezza del tubo richiesta per ciascuna curva, che deve essere inserita nelle lunghezze disponibili per i giunti. Non sommare la lunghezza del tubo necessaria per le curve, ma dividerla per la lunghezza disponibile per il giunto per determinare il numero di giunti necessari. Il piegatore può consigliare un MTO adatto per i giunti di tubo richiesti per l'elenco delle curve. Tenere conto e prevedere eventuali sprechi dovuti a rifilatura e tagli corti.

Prevedere una quantità di riserva di tubo madre per coprire la necessità di test di qualificazione e di eventuali curve di scarto, ecc. Per piccole quantità di curve, ciò potrebbe comportare una fornitura eccessiva di 100% del tubo effettivamente necessario per le curve (incluse le curve preliminari e di qualificazione); per lavori più grandi, ciò potrebbe comportare ulteriori 5% di giunti per tubi.

Le curve a induzione per le tubazioni richiedono l'esecuzione di una prova di qualificazione completa per ogni colata. Ove possibile, selezionare tubi madre nudi e non rivestiti provenienti dalla stessa colata, altrimenti si verificheranno significativi impatti sui costi dovuti alle molteplici curve di prova di qualificazione e alla perdita di tubi madre consumati nei test aggiuntivi.

Prevedere lunghezze tangenti rettilinee adeguate su ciascuna estremità di ogni curva per evitare l'ovalizzazione della curvatura che è maggiore in prossimità della curvatura. I tubi di piccolo diametro con pareti spesse formati con ampi raggi di curvatura devono avere l'ovalizzazione minima.

In genere, l'ovalizzazione è minima ad almeno due diametri di tubo di distanza dall'area di curvatura. In ogni caso, tutti gli installatori di condotte dovrebbero prevedere e pianificare l'uso di morsetti di allineamento esterni durante la saldatura di curve a caldo nella condotta.

Gli angoli di curvatura devono essere indicati come angolo di deflessione, non come angolo interno. I tracciati delle condotte sono spesso caratterizzati da variazioni di allineamento in base all'angolo interno rilevato.

Prevedere tempi di consegna adeguati e altre risorse logistiche per produrre e testare la curva di prova preliminare e di qualificazione prima delle curve di produzione. Per un progetto di piccole dimensioni, il processo di qualificazione, che dura da due a tre settimane, potrebbe richiedere più tempo rispetto alla produzione delle curve di produzione. Le curve completate possono essere stoccate presso il piegatore o il piazzale del verniciatore e richiamate all'occorrenza, oppure, se distanti, possono essere stoccate in loco in luoghi di stoccaggio idonei.

Il trasporto deve essere pianificato attentamente. Potrebbe essere possibile trasportare solo poche curve alla volta, soprattutto se le curve sono realizzate con tubi di grande diametro, con ampi raggi di curvatura, con angoli di curvatura ampi e con lunghe tangenti rettilinee a ciascuna estremità. Il supporto e l'imbottitura delle curve e l'uso di vincoli in tessuto durante il trasporto devono essere attentamente supervisionati per garantire che possano essere trasportati e scaricati in sicurezza senza danni. La movimentazione delle curve richiede l'uso di imbracature morbide da gru a ponte o impianti mobili: i carrelli elevatori non sono un metodo accettabile per la movimentazione delle curve.

I sistemi di rivestimento adatti per curve di tubi interrati sono generalmente basati su resine epossidiche ad altissima resistenza applicate a spruzzo o a rullo, che devono essere compatibili con il sistema di rivestimento di collegamento. Le curve avvolte con nastro adesivo presentano difficoltà di adesione alla superficie curva tridimensionale di una curva di tubo e potrebbero non essere adatte. In circostanze particolari, sulle curve a induzione possono essere disponibili rivestimenti epossidici a fusione (FBE).

Se possibile, sfruttare le curve composte per realizzare bobine di tubi compatte, riducendo così le saldature sul campo, ecc. nel sistema di tubazioni.